Преобразователь движения

Иллюстрации

Показать всеИзобретение относится к механизмам для преобразования возвратно-поступательного движения во вращательное и наоборот и может быть использовано в поршневых двигателях, поршневых насосах и компрессорах. Преобразователь состоит из, по меньшей мере, двух кривошипов, имеющих одинаковый радиус. Шип одного кривошипа, установленного на валу преобразователя, служит осью вращения второму кривошипу, шип которого в свою очередь шарнирно связан с ползуном. Дополнительно преобразователь содержит управляемое стопорное устройство, выполненное с возможностью при его активации фиксировать привод возвратно-поступательного движения при сохранении у вала возможности вращения. Достигается преобразование или изменение направления движения деталей при сохранении у вала способности вращаться, например, за счет других приводов. 11 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к механизмам для преобразования возвратно-поступательного движения во вращательное и наоборот и может быть использовано в поршневых двигателях, поршневых насосах и компрессорах.

Известны некоторые конструкции бесшатунных механизмов преобразования возвратно-поступательного движения во вращательное и наоборот, различные варианты которых описаны и проанализированы, в частности, в монографии Баландина С.С.«Бесшатунные поршневые двигатели внутреннего сгорания», М.: Машиностроение, 1972, стр.14 [1]. Практическая конструкция была защищена авторским свидетельством СССР №118471 [2], в котором описан бесшатунный механизм, содержащий коленчатый вал, две опорные шейки которого находятся в подшипниках кривошипов, а штоковые шейки расположены в подшипниках ползунов.

Известно также техническое решение, защищенное патентом Российской Федерации №2094679 [3], в котором описан бесщатунный механизм, содержащий коленчатый вал, имеющий опорные шейки, расположенные в подшипниках кривошипов, и штоковые шейки, расположенные в подшипниках ползунов, характерно, что коленчатый вал имеет четыре опорные шейки, попарно расположенные в подшипниках кривошипов для исключения перекосов системы.

Принципиальным недостатком известных бесшатунных механизмов преобразования возвратно-поступательного движения во вращательное и наоборот является конструктивная невозможность управления преобразованием для остановки, изменения направления движения деталей механизма и т.д. при сохранении у вала способности вращаться, например, за счет других приводов.

Устранение этих недостатков обеспечило бы возможность блокировки отдельных механизмов, приводимых одним валом или приводящих один вал, что позволило бы значительно расширить сферу применения механизма.

Наиболее близким к заявляемому изобретению является решение, описанное в патенте РФ №2212552 [4], в котором предложена модульная конструкция бесшатунного двигателя со звездообразным расположением цилиндров. Каждый модуль состоит из двух картер-цилиндров, скрепленных стяжными болтами. В цилиндрах размещены две пары связанных штоками поршней, которые установлены попарно перпендикулярно друг другу. На цилиндрах укреплены стяжными хомутами крышки под системы газораспределения золотникового типа. Каждая пара поршней, связанных со штоками, выполнена за одно целое в виде шток-поршня. Подшипники качения коленчатого вала установлены в картер-цилиндрах и взаимодействуют своими подвижными обоймами с противовесом силового механизма, выполненным из двух частей. На штоковой шейке коленчатого вала на подшипниках скольжения размещена пара эксцентриков с разнонаправленным эксцентриситетом и противовесами к ним. Эксцентрики размещены в отверстиях, обрамленных ступицей, в средней части шток-поршней. Направляющей для шток-поршней служат внутренние поверхности средней части картер-цилиндров. Перечисленные составляющие образуют модуль двигателя, причем двигатель можно снабжать одним или несколькими модулями. Двигатель снабжен редуктором, который помещен в секционном корпусе управления системами газораспределения и связан с ними кинематически.

Таким образом, в этом техническом решении предусматривается управление преобразователями движения за счет добавление или снятие отдельных блоков многоцилиндрового двигателя (по типу модульного конструктора) для достижения необходимой мощности двигателя. Но такая процедура возможна только в мастерской, требует специального оборудования и участия квалифицированных специалистов, что делает конструкцию весьма неудобной для практического применения, например, в автомобиле.

Кроме того, как отмечено в монографии [1] при применении в подобных механизмах эксцентриков значительно возрастают диаметры штоковых подшипников и в месте с этим скорости скольжения их трущихся поверхностей, а также отношения диаметров штоковых подшипников к их длине. Поэтому механизмы с эксцентриками наиболее эффективно могут быть использованы только в двигателях малой мощности с коротким ходом поршней. Для других типов двигателей целесообразно применение кривошипов.

Задача, на решение которой направлено заявляемое изобретение, заключается в том, чтобы, используя известные принципы конструирования преобразователей движения, разработать конструкцию управляемого механизма, т.е. механизма способного, в частности, останавливать преобразование или изменять направления движения деталей при сохранении у вала способности вращаться, например за счет других приводов без применения эксцентриков.

Технический результат достигается за счет того, что бесшатунный механизм на основе кривошипов снабжен устройством, обеспечивающим передачу движения между элементами вращательного и поступательного движения, и приспособлением, способным в одном режиме работы - блокировать возвратно-поступательное движение, в частности - зафиксировать ползун в неподвижном положении, при сохранении у вала возможности вращаться, во втором режиме работы - обеспечивать вышеуказанную передачу движения.

Сущность изобретения заключается в следующем.

Управляемый кривошипный преобразователь движения, т.е. механизм для преобразования возвратно-поступательного движения во вращательное и наоборот, включает в себя, по меньшей мере, два кривошипа, имеющих одинаковый радиус, причем шип одного кривошипа служит осью вращения второму кривошипу, шарнирно связанному с ползуном, отличающийся тем, что дополнительно содержит управляемое стопорное устройство, выполненное с возможностью при его активации фиксировать привод возвратно-поступательного движения, в частном случае - путем фиксации ползуна механическим штырем-задвижкой или сердечником соленоида при сохранении у вала возможности вращения.

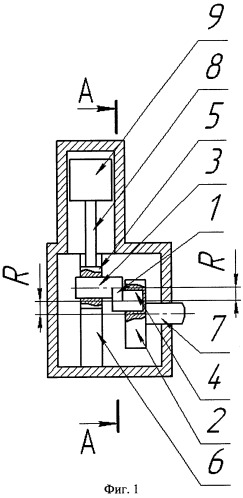

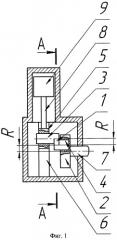

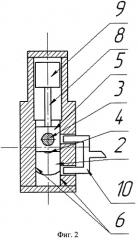

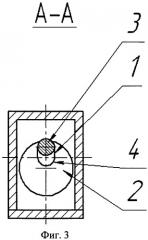

Далее существо изобретения поясняется с привлечением графических материалов. На фигурах 1-12 цифрами обозначены:

1 - кривошип;

2 - кривошип;

3 - шип кривошипа 1;

4 - шип кривошипа 2;

5 - ползун;

6 - направляющие;

7 - вал;

8 - шток;

9 - поршень;

10 - механический элемент, отключающий привод возвратно-поступательного движения, в частном случае - путем фиксации ползуна;

11 - соединительный вал с зубчатой передачей;

12 - кулачковый вал;

13 - шип ползуна;

14 - стержень-толкатель.

Кривошипы 3 и 4 имеют одинаковый радиус, который на фигуре 1 обозначен буквой R.

Управляемый кривошипный преобразователь движения (см. фигуру 1) включает в себя ползун 5, способный совершать возвратно-поступательные движения по направляющим 6 и имеющий шарнирное соединение с кривошипом 1. Шип 4 кривошипа 2 служит осью вращения кривошипу 1. Кривошипы 1 и 2 имеют одинаковый радиус R. Кривошип 2 жестко закреплен на валу 7.

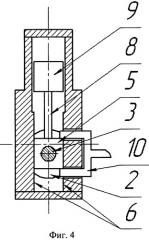

Управляемый кривошипный преобразователь движения отличается от прототипа тем, что содержит управляемое стопорное устройство 10, выполненное с возможностью в одном режиме работы фиксировать привод возвратно-поступательного движения, в частном случае - путем фиксации ползуна (см. фигуру 4) при сохранении у вала возможности вращения, во втором режиме работы - не влиять на функционирование ползуна и соответственно на преобразование движения (см. фигуру 2), и при этом механизм не содержит эксцентриков.

В рассматриваемом варианте реализации изобретения ползун 5 и поршень 9 представлены как отдельные элементы, соединенные штоком 8, однако не имеется препятствий для объединения их в единый блок, устраняющий шток 8.

Кроме того, для уменьшения сил трения и соответственно увеличения коэффициента полезного действия при взаимодействии деталей могут быть применены дополнительные элементы, например подшипники, заменяющие трение скольжения трением качения, в том числе при взаимодействии ползуна с направляющими.

В качестве примера на фигурах 1-4 изображен механизм в вертикальном положении поршня 9 на штоке 8, но работа механизма, в частности, возможна и в горизонтальном положении и с оппозитно расположенными поршнями.

Характерной особенностью конструкции управляемого кривошипного преобразователя является наличие устройства, предназначенного для отключения/включения преобразования движения механизмом с сохранением у вала возможности вращения за счет других приводов, преимущественно аналогичной конструкции.

При этом фиксирующее устройство, а в данном примере это устройство, фиксирующее ползун в неподвижном положении, может работать за счет взаимодействия механических, электрических, пневматических, гидравлических, магнитных элементов или их комбинаций и иметь ручную, полуавтоматическую или автоматическую систему управления, т.е. привод.

В качестве одного из возможных вариантов выполнения такого устройства на фигурах 2, 4, 7, 8 показан механический элемент 10, способный зафиксировать ползун в неподвижном положении.

На фигуре 1 показан вид механизма сбоку с разрезом по центру.

На фигуре 2 изображен управляемый кривошипный преобразователь, при этом дается вид спереди с разрезом по центру. На фигуре 2 элемент 10 не фиксирует ползун 5, и тот способен совершать возвратно-поступательные движения по направляющим 6.

На фигуре 3 изображен разрез, показывающий положение кривошипов.

На фигуре 4 также изображен управляемый кривошипный преобразователь движения (вид спереди с разрезом по центру), но элемент 10 в данном случае фиксирует ползун 5 в неподвижном положении, однако кривошип 2 и соответственно вал 7 на котором он жестко закреплен (виден на фигуре 5) сохраняет способность совершать вращательные движения за счет других приводов.

На фигуре 5 показан вид механизма сбоку с разрезом по центру в положении, когда оси вращения шипов 3 и 4 кривошипов 1 и 2 совпадают.

Управляемый кривошипный преобразователь движения, показанный на фигурах 1-9, работает следующим образом.

При преобразовании возвратно-поступательного движения во вращательное возвратно-поступательное движение ползуна 5 сообщает кривошипу 1 вращательное движение, кривошип 1, вращаясь вокруг оси шипа 3, передает кривошипу 2 вращательное движение противоположного направления. В свою очередь кривошип 2 передает валу 7 вращательное движение.

При преобразовании вращательного движения в возвратно-поступательное вращательное движение вала 7, связанного с кривошипом 2, передает через шип 3 кривошипу 1 вращательное движение противоположного вращению вала 6 направления. Вращение кривошипа 1 относительно оси шипа 3 сообщает ползуну 5 возвратно-поступательное движение.

В качестве примера управляемое стопорное устройство 10 выполнено с возможностью, при его активации, фиксировать привод возвратно-поступательного движения путем фиксации ползуна 5. Как показано на фигуре 4, ползун не способен совершать возвратно-поступательные движения. При этом вал 7 может совершать вращательное движение за счет внешних приводов, т.к. этому не препятствует шарнирное соединение кривошипа 1 и ползуна 4.

Управляемое стопорное устройство, которое на фигуре 4 в качестве примера показано как механический элемент 10, способно фиксировать привод возвратно-поступательного движения, в частном случае - путем фиксации ползуна при сохранении у вала возможности вращения, когда оси вращения шипов 3 и 4 кривошипов 1 и 2 совпадают.

Как показано на фигурах 4 и 5 ползун 5 не способен совершать возвратно-поступательные движения. При этом вал 7 может совершать вращательное движение в шарнирном соединении между кривошипом 1 и ползуном 5 за счет внешних приводов.

Таким образом, может происходить выключение привода возвратно-поступательного движения в управляемом кривошипном преобразователе движения.

Для включения привода возвратно-поступательного движения необходимо, чтобы механический элемент 10 перестал фиксировать ползун 5, т.е. занял положение, не препятствующее движению ползуна (см. механический элемент 10 на фигуре 2). Кроме того, ползуну 5 должно быть сообщено поступательное движение, выводящее его из статического состояния. Такое движение может быть сообщено ползуну за счет действия, например, силы тяжести при его вертикальном положении, внешнего привода, например, с использованием толкателя.

Согласно определению, данному в Большой Советской энциклопедии, электронная версия, М: научное издательство «Большая Российская энциклопедия», 2002 [5], толкатель - это деталь, служащая для сообщения поступательного движения другим деталям или механизмам машины.

В качестве примера на фигуре 11 показан процесс вывода ползуна 5 из статического положения при помощи толкателя 12 в виде кулачкового вала. Работает данный механизм следующим образом. Кулачковый вал 12 способен вращаться как по часовой стрелке, так и в противоположном направлении за счет внешнего привода (см. вид 11.1). При этом ползун 5 снабжен шипом 13, который служит ответной частью кулачковому валу 5. Вращаясь против часовой стрелки, кулачковый вал 12 упирается в шип 13 ползуна 5 (см. вид 11.2). Поскольку ползун 5 не зафиксирован, ему сообщается поступательное движение (см. вид 11.3), которое будет продолжено за счет взаимодействия других деталей преобразователя движения, которые на фигуре 11 не видны. Кулачковый вал 12 после сообщения ползуну 5 поступательного движения занимает положение, не препятствующее возвратно-поступательному движению ползуна (см. вид 11.4).

При вращении кулачкового вала 12 по часовой стрелке ползуну может быть сообщено возвратно-поступательное движение противоположного направления. Варианты работы толкателя зависят от особенности того устройства, в состав которого входит управляемый кривошипный преобразователь движения.

На фигуре 12 показаны толкатели с рабочим органом в виде стержня 14. Стержни 14 способны совершать возвратно-поступательные движения за счет внешних приводов (см. вид 12.1). При этом при сообщении нижнему стержню 14 поступательного движения он способен, касаясь нижней части ползуна, сообщить тому поступательное движение (см. вид 12.2). Стержень 14 после сообщения ползуну 5 поступательного движения занимает положение, не препятствующее возвратно-поступательному движению ползуна.

Аналогичным образом при сообщении верхнему стержню поступательного движения ползуну 5 будет сообщено возвратно-поступательное движение противоположного направления.

Для данного варианта исполнения с двумя толкателями характерно, что стержни 14 способны не только выводить ползун 5 из статического положения, но и фиксировать его (см. вид 12.3). При этом толкатели, взаимодействуя с ползуном, одновременно выполняют функцию механического фиксатора аналогично механическому элементу 10, показанному на фигурах 2, 4, 7, 8.

Таким образом, при помощи толкателей можно выполнять функции как фиксации ползуна для отключения привода возвратно-поступательного движения, так и функцию вывода ползуна из статического состояния, т.е. включения соответствующего привода.

При этом толкатель может работать за счет взаимодействия механических, электрических, пневматических, гидравлических, магнитных элементов или их комбинаций и иметь ручную, полуавтоматическую или автоматическую систему управления.

Включение привода возвратно-поступательного движения, также как и его выключение должно происходить, когда оси вращения шипов 3 и 4 кривошипов 1 и 2 совпадают (см., например, фигуру 5).

Для обеспечения центрирования осей кривошипов механический фиксирующий элемент может иметь в сечении более сложную форму, например иметь фаску на внутренней поверхности той части фиксирующего элемента, которая первой вступает в контакт с ползуном при его фиксации. Ползун также может быть снабжен аналогичными встречными фасками. Кроме того, клиновидные или конические поверхности, которые позволяют получить необходимую точность соединений при увеличенных допусках деталей или их износе в процессе эксплуатации, также могут быть использованы в конструкции фиксирующего элемента. Пример фиксации ползуна посредством клиновидных поверхностей механического элемента 10 изображен на фигуре 10.

Следует отметить, что в механизме, изображенном на фигурах 1-5, ползун 5 во время преобразования движения пересекает ось вращения вала 7, что затрудняет последовательную установку данных механизмов, например в многоцилиндровом двигателе внутреннего сгорания. Для решения данной проблемы может быть использован соединительный вал, фиксирующий с помощью шестерен положение кривошипов, аналогично решению, использованному в двигателе, защищенном авторским свидетельством [2]. Таких валов может быть несколько, и они могут соединять отдельные преобразователи движения.

Аналогично зубчатой передаче для этой цели могут быть использованы другие виды передач, например цепная передача, червячная передача, ременная передача, в том числе зубчатая ременная передача, фрикционная передача и т.д.

При этом детали приведенных выше механических передач могут составлять с валом единое целое или иметь с валом разъемное соединение, исключающее возможность их поворота относительно вала, как, например, шпоночное или шлицевое соединение. Кроме того, для исключения возможности поворота данных деталей может быть применен вал с сечением, отличным от круглого. Например, вал может быть квадратного сечения или иметь более сложную форму сечения.

В качестве примера на фигуре 6 показан управляемый кривошипный преобразователь движения с соединительным валом 11, который связан с кривошипом 2 зубчатой передачей. Вид с боку с разрезом по центру.

На фигуре 7 изображен управляемый кривошипный преобразователь с соединительным валом 11, вид спереди с разрезом по центру. При этом элемент 10 не фиксирует ползун 5, и тот способен совершать возвратно-поступательные движения по направляющим 6.

На фигуре 8 также изображен управляемый кривошипный преобразователь движения с соединительным валом 11 (вид спереди с разрезом по центру), но элемент 10 в данном случае фиксирует ползун 5 в неподвижном положении, однако кривошипы 1 и 2 и соответственно валы 7 и 11 сохраняют способность совершать вращательные движения за счет других приводов.

К соединительному валу 11 могут быть подобным образом подключены и другие аналогичные устройства для совместного привода вала (например, в двигателе внутреннего сгорания) или снятия с него мощности (например, в насосе). При этом в показанном на фигуре 7 механизме мощность может сниматься или прикладываться через вал 7 или вал 11. Таким образом, могут быть созданы поршневые машины и, в частности, поршневые двигатели с отключаемыми цилиндрами.

В иллюстративном примере, изображенном на фигуре 7, вал 11 расположен в нижней части механизма, однако нет никаких препятствий для расположения его выше и в стороне от ползуна. Такое решение может быть необходимо при применении оппозитно расположенных поршней.

Кроме того, для исключения перекосов в деталях управляемого кривошипного преобразователя движения может быть применено решение, изображенное на фигуре 9. В данном устройстве два кривошипа 1, соединенные общим шипом, образуют коленчатый вал, концевые шейками которому служат шипы кривошипов 2, жестко укрепленные на валах 7. Пара кривошипов 1 (коленчатый вал) имеет шарнирное соединение с ползуном 5. Механизм имеет соединительный вал 11, который посредством зубчатых колес закрепляет положение кривошипов 2 друг относительно друга. Данный управляемый кривошипный преобразователь отличается тем, что содержит управляемое стопорное устройство 10, выполненное с возможностью в одном режиме работы фиксировать привод возвратно-поступательного движения, в частном случае - путем фиксации ползуна (см. фигуру 8) при сохранении у вала возможности вращения, во втором режиме работы - не влиять на функционирование ползуна и соответственно на преобразование движения (см. фигуру 7), и при этом механизм не содержит эксцентриков.

Для устройства, изображенного на фигуре 9, вид слева с разрезом по центру также изображен на фигуре 7.

Необходимо отметить, что изображенные в качестве примера на фигурах 6-9 механизмы имеют кривошип 2 в виде зубчатого колеса, однако зубчатое колесо может быть установлено на вал 7 отдельно от кривошипа, и кривошип 2 может иметь форму рычага аналогично кривошипу 1.

Другим техническим решением, которое может быть применено для исключения перекоса в деталях управляемого кривошипного преобразователя движения без применения соединительного вала и зубчатой передачи, может быть увеличение числа опорных шеек кривошипов, данное техническое решение подробно описано в описании к патенту [3].

Как видно из вышеприведенного описания, заявляемый управляемый кривошипный преобразователь движения может изготавливаться на существующей производственной базе.

Принципиально новым элементом, отличающим заявляемую конструкцию от аналогов и прототипа, является отсутствие эксцентриков и возможность управления преобразованием движения для остановки или изменения направления движения деталей механизма при сохранении у вала способности вращаться, например за счет других приводов. Что дает возможность, например, блокировки и подключения отдельных механизмов, приводимых одним валом или приводящих один вал.

Привод, т.е. система управления стопорным устройством преобразователя может быть ручной, полуавтоматической и автоматической, построенной, например, с использованием микропроцессорных технологий. Представляется целесообразным при использовании управляемого преобразователя движения, например в поршневом двигателе, чтобы устройство управления преобразователем движения имело управление логически взаимосвязанное с работой других систем поршневого двигателя или транспортного средства, в котором данный двигатель установлен в качестве привода.

При этом в управляемый кривошипный преобразователь движения может быть встроена система технической диагностики для обнаружения и локализации дефектов деталей механизма, для предсказания возможных отклонений в режимах их работы или состояниях. Систему диагностики предпочтительно конструировать с использованием микропроцессорных технологий и измерительных преобразователей, т.е. датчиков, различной природы.

При этом нет никаких препятствий для организации управления и диагностики как преобразователя движения, так и поршневого двигателя посредством телекоммуникационной системы с использованием информационных технологий.

Как отмечается в [1], «построенные бесшатунные двигатели по сравнению с аналогичными кривошипно-шатунными двигателями равной мощности имеют в несколько раз меньшие габариты», следовательно, создается возможность, применив заявляемое изобретение, создать двигатель, минимизировав один из трех его размеров: или высоту, или длину, или ширину. Таким образом, можно создать, например, плоский двигатель, который можно было бы разместить, например, под днищем автомобиля.

Отмечаем также, что управляемый преобразователь движения заявляемой конструкции может быть применен, например:

- в поршневых двигателях, за счет отключения и включения преобразования движения, отдельными механизмами можно изменять количество работающих поршней, меняя тем самым другие характеристики двигателя, например его мощность. Таким образом, появляется возможность создания унифицированных двигателей для различных классов транспортных средств;

- в поршневых насосах и компрессорах для изменения производительности при работе от одного привода вращения, например от одного двигателя;

- в деревообрабатывающих и металлообрабатывающих станках для получения возможности отключения отдельных режущих инструментов при сохранении вращения приводящего вала с целью изменения способа обработки заготовки, например для привода резцов в фанерострогальных станках, привода лесопильных станков, привода долбежных станков;

- в сельскохозяйственном оборудовании в качестве привода с возможностью отключения для рабочих органов механизмов. Например, в брикетировщике кормов данный механизм может быть применен для привода штемпеля брикетных камер;

- в оборудовании текстильной промышленности для привода механизмов формирования материала, например для отключения не используемых в работе нитеводителей ткацкого станка;

- для привода рабочих органов машин, применяемых в горном деле, например для привода бара во врубовых машинах;

- в гидравлических и пневматических приводах машин, гидравлических и пневматических двигателях, в устройствах преобразования энергии, например для снятия мощности с поршней машины, преобразующей энергию потока жидкости в механическую энергию ведомого звена типа вала или штока;

- в кузнечно-штамповочном производстве для привода рабочих органов машин, например для приводов штампов кривошипного пресса, с возможностью отключения отдельных приводов.

Следует также отметить, что в экспериментальных образцах заявляемого устройства в некоторых случаях отмечался эффект нестабильности преобразования движения, который выражался в том, что в процессе работы механизма при включенном приводе возвратно-поступательного движения в момент, когда оси вращения шипов 3 и 4 кривошипов 1 и 2 совпадают, возникала вероятность непредсказуемого продолжения движения кривошипов, а именно, после прохождения точки совпадения осей отмечалось, в частности, самопроизвольное отключение преобразования движения при отключенном механическом элементе 10. Для преодоления таких моментов неопределенности, которые можно расценивать в качестве паразитных явлений, в заявляемый преобразователь движения целесообразно включать дополнительные механические связи известной конструкции, налагающие определенные ограничения, например допускающие вращение кривошипов 1 и 2 только во взаимно противоположных направлениях при незафиксированном приводе возвратно-поступательного движения (см. фигуру 13). Соответственно при фиксации привода возвратно-поступательного движения, т.е. активации элемента 10, такие связи (далее упоминаемые как «ограничитель») должны отключаться и не препятствовать вращению кривошипов 1 и 2 в одном направлении. Конструктивно такой ограничитель выполняется из хорошо известных элементов, например в виде каретки (на фигуре 13 не показана) или дополнительного шипа 132, жестко закрепленного на кривошипе 1 и способного, перемещаясь по направляющей поверхности 133, в момент совпадения осей кривошипов 1 и 2 допустить вращение кривошипа 1 только в направлении, противоположном вращению кривошипа 2. Соответственно при необходимости отключения преобразования движения ограничения, налагаемые направляющей поверхностью 133, должны исключаться, например путем перемещения направляющей поверхности 133 и вывода ее из контакта с кареткой или шипом 132.

На фигуре 13 показан один из возможных вариантов встраивания такого ограничителя, где направляющая поверхность 133 через дополнительный шип 132 (или каретку) не дает кривошипу 1 повернуться по часовой стрелке.

Кривошипы находятся в том положении, когда оси их шипов совпадают. Ползун 5 на фигуре 13 не показан, но направление его движения указано стрелкой 131. Направляющая поверхность 133 может перемещаться (например, влево или вправо) и выходить из контакта с дополнительным шипом 132.

Вышеописанные примеры реализации заявляемого изобретения приведены в качестве иллюстрации, и специалистам должно быть понятно, что настоящим заявляется также охрана и иных вариантов реализации, предусматривающих дополнение или замену отдельных элементов механизма, в той мере, в какой такая охрана не превышает объема раскрытия изобретения в формуле изобретения, в описании и чертежах.

1. Преобразователь движения из возвратно-поступательного движения во вращательное и наоборот, включающий в себя, по меньшей мере, два кривошипа, имеющих одинаковый радиус, причем шип одного кривошипа служит осью вращения второму кривошипу, шип которого в свою очередь шарнирно связан с ползуном, отличающийся тем, что дополнительно содержит управляемое стопорное устройство, выполненное с возможностью при его активации фиксировать привод возвратно-поступательного движения при сохранении у вала возможности вращения.

2. Преобразователь по п.1, отличающийся тем, что, по меньшей мере, один кривошип соединен посредством зубчатой передачи с валом.

3. Преобразователь по п.1, отличающийся тем, что, по меньшей мере, один кривошип соединен посредством цепной передачи с валом.

4. Преобразователь по п.1, отличающийся тем, что, по меньшей мере, один кривошип соединен посредством червячной передачи с валом.

5. Преобразователь по п.1, отличающийся тем, что, по меньшей мере, один кривошип соединен посредством ременной передачи с валом.

6. Преобразователь по п.1, отличающийся тем, что, по меньшей мере, один кривошип соединен посредством фрикционной передачи с валом.

7. Преобразователь по п.1, отличающийся тем, что он дополнительно снабжен толкателем с внешним приводом для обеспечения возможности вывода ползуна из статического положения при незафиксированном приводе возвратно-поступательного движения.

8. Преобразователь по любому из пп.2-7, отличающийся тем, что детали механической передачи имеют с валом разъемное соединение, исключающее возможность их поворота относительно вала.

9. Преобразователь по любому из пп.1-7, отличающийся тем, что управляемое стопорное устройство выполнено в виде механического фиксатора типа штыря-задвижки.

10. Преобразователь по п.9, отличающийся тем, что вступающие в контакт с ползуном части задвижки, а также ответная часть ползуна снабжены фаской, обеспечивающей более плавное и точное позиционирование деталей.

11. Преобразователь по любому из пп.1-7, отличающийся тем, что управляемое стопорное устройство выполнено в виде соленоида с сердечником, осуществляющим функции задвижки.

12. Преобразователь по п.11, отличающийся тем, что вступающие в контакт с ползуном части задвижки, а также ответная часть ползуна снабжены фаской, обеспечивающей более плавное и точное позиционирование деталей.