Устройство для улавливания капель жидкости из парожидкостного или газожидкостного потока в трубопроводах

Иллюстрации

Показать всеИзобретение относится к устройствам для улавливания капель жидкости из парожидкостного или газожидкостного потока в трубопроводах и может быть использовано в энергетике, в частности в геотермальной энергетике, в химической, нефтеперерабатывающей промышленности, горном деле, цветной и черной металлургии. Устройство включает корпус с подводящим трубопроводом, который разделен на трубопроводы первичного и вторичного потоков, сборник жидкости с патрубком отвода жидкости. На выходе трубопровода первичного потока установлено закручивающее устройство, а в противоположной части корпуса размещен патрубок вывода парожидкостного или газожидкостного потока с закручивающим устройством вторичного потока и торцевым кольцом, размещенным на входе в трубопровод парожидкостного или газожидкостного потока, очищенного от капель жидкости. Устройство снабжено трубопроводом рециркуляционной магистрали, который одним концом соединен с трубопроводом парожидкостного или газожидкостного потока, очищенного от капель жидкости, а другим концом размещен в рабочей зоне устройства; трубопровод первичного потока снабжен отбойной пластиной, установленной с кольцевым зазором к корпусу, под которой расположен сборник жидкости с патрубком отвода жидкости; трубопровод вторичного потока подсоединен между закручивающим устройством вторичного потока и торцевым кольцом, а патрубок вывода парожидкостного или газожидкостного потока снабжен отбойной юбкой, причем конец трубопровода рециркуляционной магистрали выполнен с распылительными отверстиями, а сборник жидкости снабжен ребрами. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам для улавливания капель жидкости из парожидкостного или газожидкостного потока в трубопроводах и может быть использовано в энергетике, в частности в геотермальной энергетике, в химической, нефтеперерабатывающей промышленности, горном деле, цветной и черной металлургии.

Известно устройство для отделения капельной жидкости из газового потока [SU 564777 A3, В01D 45/08, 1977.07.05], состоящее из корпуса, содержащего установленные на расстоянии друг от друга параллельные пластины трапециевидной формы с входными и выходными участками и вертикальные перегородки, разделяющие пластины на секции и образующие сливные камеры, причем пластины выполнены с косыми гофрами, продольные оси которых пересекаются в средней части пластин, а сливные камеры примыкают к расходящимся участкам гофр. В такой конструкции увеличивается вероятность оседания капли на поверхность и возрастает улавливающая способность устройства.

Однако улавливающая способность такой конструкции недостаточна.

Известен вихревой пылеуловитель со вторичным потоком газа [SU 631180 А2, В01D 45/00, 05.11.1978] для очистки газа от пыли и капельной жидкости, включающий цилиндрический корпус, в верхней части которого размещена шайба, под которой установлены сопла вторичного газового потока, а в нижней части газопровод очищаемого газа, на выходе из которого установлен лопаточный завихритель, рассекатель газового потока и газопровод чистого газа с завихрителем.

Однако вихревой пылеуловитель со вторичным потоком газа обладает высоким гидродинамическим сопротивлением, в 1,5-2 раза большим, чем циклонные сепараторы. Такой недостаток затрудняет применение вихревых аппаратов для каплеулавливания в некоторых отраслях промышленности, например геотермальной энергетике. Невысокие термодинамические параметры геотермального парожидкостного, газожидкостного потока в геотермальных электростанциях требуют минимальных потерь давления в технологическом оборудовании при получении электроэнергии.

Техническим эффектом предлагаемого изобретения является повышение эффективности улавливания капель жидкости из парожидкостных, газожидкостных потоков в трубопроводах с высоким удельным расходом потока и низким гидродинамическим сопротивлением.

Технический эффект достигается тем, что устройство для улавливания капель жидкости из парожидкостного или газожидкостного потока в трубопроводах, включающее корпус с подводящим трубопроводом, который разделен на трубопроводы первичного и вторичного потоков, сборник жидкости с патрубком отвода жидкости, на выходе трубопровода первичного потока установлено закручивающее устройство, а в противоположной части размещен патрубок вывода парожидкостного или газожидкостного потока с закручивающим устройством вторичного потока и торцевым кольцом, размещенным на входе в трубопровод парожидкостного или газожидкостного потока, очищенного от капель жидкости, снабжено трубопроводом рециркуляционной магистрали, который одним концом соединен с трубопроводом парожидкостного или газожидкостного потока, очищенного от капель жидкости, а другой конец размещен в рабочей зоне устройства, трубопровод первичного потока снабжен отбойной пластиной, установленной с кольцевым зазором к корпусу, под которой расположен сборник жидкости с патрубком отвода жидкости, трубопровод вторичного потока подсоединен между закручивающим устройством вторичного потока и торцевым кольцом, а патрубок вывода парожидкостного или газожидкостного потока снабжен отбойной юбкой, причем конец трубопровода рециркуляционной магистрали выполнен с распылительными отверстиями, а сборник жидкости снабжен ребрами.

Повышение эффективности улавливания капель достигается тем, что в рабочем объеме устройства формируется несколько взаимодействующих закрученных потоков с помощью отбойной пластины с отверстиями, вращающихся в одном направлении, в результате чего возрастает сохранение крутки потока по высоте устройства и увеличение его сепарационных характеристик при высоких расходах парожидкостных и газожидкостных потоков. Увеличение степени улавливания жидкости происходит также в результате того, что незначительная часть капель, не уловленная в устройстве и попадающая в трубопровод, и, кроме этого, образующаяся жидкость в виде пленки на внутренней поверхности трубопровода при помощи специального трубопровода рециркуляционной магистрали подается в рабочую зону устройства за счет перепада давлений на стенке трубы и в рабочей зоне, в центре закрученного потока. Организация рециркуляционного цикла приводит, кроме повышения степени улавливания жидкости, к понижению гидродинамического сопротивления устройства. Также для понижения гидродинамического сопротивления устройства сборник жидкости снабжен ребрами, не допускающими вращательное движение потоков за пределами рабочего объема устройства.

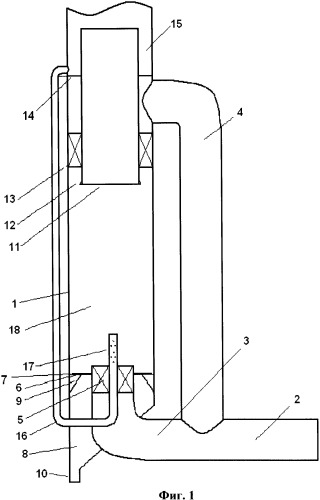

Предлагаемое устройство представлено в виде продольного разреза на чертеже (фиг.1). Устройство состоит из корпуса 1 с подводящим трубопроводом 2, который разделен на трубопровод первичного потока 3 и трубопровод вторичного потока 4. На выходе трубопровода первичного потока 3 установлено закручивающее устройство 5 и отбойная пластина 6 с кольцевым зазором 7, под которой расположен сборник жидкости 8 с ребрами 9 и патрубком отвода жидкости 10. В противоположной части корпуса 1 размещен патрубок вывода парожидкостного или газожидкостного потока 11 с отбойной юбкой 12 и закручивающим устройством вторичного потока 13, над которым установлено торцевое кольцо 14, размещенное на входе в трубопровод парожидкостного или газожидкостного потока, очищенного от капель жидкости 15. Трубопровод вторичного потока 4 подсоединен между закручивающим устройством вторичного потока 13 и торцевым кольцом 14. Устройство снабжено трубопроводом рециркуляционной магистрали 16, который одним концом соединен с трубопроводом парожидкостного или газожидкостного потока, очищенного от капель жидкости 15, а другой конец 17 размещен в рабочей зоне 18 устройства и выполнен с распылительными отверстиями.

Рассмотрим работу устройства на примере конкретного выполнения: парожидкостный или газожидкостный поток по подводящему трубопроводу 2 поступает в трубопровод первичного потока 3 и трубопровод вторичного потока 4 и через закручивающие устройства 5 и 13 подается в виде закрученных потоков, вращающихся в одном направлении, в рабочую зону 18 корпуса 1; под действием центробежных сил капли жидкости оседают на внутреннюю поверхность корпуса 1 и под действием силы тяжести стекают через кольцевой зазор 7 между корпусом 1 и отбойной пластиной 6 в сборник жидкости 8 и по патрубку отвода жидкости 10 выводятся из устройства. Отбойная пластина 6 препятствует попаданию закрученного парожидкостного или газожидкостного потока в сборную систему, в результате чего предотвращается захват и унос капель. Вместе с тем, часть потока попадает в сборную систему через кольцевой зазор между корпусом 1 и отбойной пластиной 6, чтобы понизить вероятность уноса капель потоком, отбойная пластина установлена на ребра 9 для гашения вращения парожидкостного или газожидкостного потока. Вторичный поток, проходя через закручивающее устройство 13, проходит через отбойную юбку 12, которая предотвращает унос жидкости из устройства в результате адгезионных явлений на поверхности патрубка вывода парожидкостного или газожидкостного потока 11. Очищенный от капель жидкости парожидкостный или газожидкостный поток через патрубок вывода парожидкостного или газожидкостного потока 11 выводится из устройства в пространство трубопровода парожидкостного или газожидкостного потока, очищенного от капель жидкости 15. В трубопроводе 15 наблюдаются процессы сепарации капель на внутреннюю поверхность, не уловленных в устройстве и в результате конденсации паров жидкости. Полученная в результате этих процессов жидкость под действием гравитационной силы собирается в пространстве между торцевым кольцом устройства 14, патрубком вывода парожидкостного или газожидкостного потока 11 и внутренней поверхностью трубопровода 15 и по трубопроводу рециркуляционной магистрали 16 через распылительные отверстия конца трубопровода рециркуляционной магистрали 17 вбрасывается в рабочую зону 18 устройства.

В результате вращения основного потока в рабочей зоне 18 корпуса 1 в центре по оси камеры создается пониженное давление по сравнению с давлением у стенки. Жидкость через трубопровод рециркуляционной магистрали 16 под действием перепада давления засасывается в рабочую зону 18 устройства, что приводит не только к увеличению степени улавливания жидкости из парожидкостных или газожидкостных потоков, но и к снижению гидродинамического сопротивления устройства.

Таким образом, увеличивается улавливающая способность устройства при снижении его гидродинамического сопротивления, что особенно важно при работе в промышленных условиях. Это подтверждается проведенными авторами многочисленными экспериментами на лабораторных и опытных установках.

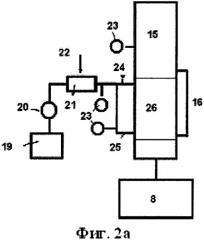

Для сравнения технологических параметров прототипа и предлагаемого устройства были изготовлены их лабораторные модели. Модели устанавливались в экспериментальный стенд (фиг.2а), на котором проводились эксперименты по исследованию улавливающей способности капель жидкости из парожидкостного или газожидкостного потока.

Стенд состоит из компрессора 19; расходомера 20; эжектора для подачи жидкости 21; патрубка подачи жидкости 22; манометров 23; патрубка вторичного ввода газожидкостного потока 24; патрубка первичного подвода газожидкостного потока 25; модели устройства - каплеуловителя 26; трубопровода парожидкостного или газожидкостного потока, очищенного от капель жидкости 15; трубопровода рециркуляционной магистрали 16, бункера сбора уловленной жидкости 8.

Эксперименты проводились по следующей методике: в схему устанавливалась одна из двух моделей; включался компрессор 19 и при помощи вентиля по расходомеру 20 устанавливался определенный расход воздуха, затем через эжектор 21 подавалось определенное количество воды по патрубку 22, полученная водовоздушная смесь поступала в устройство - каплеуловитель 26, уловленная вода собиралась в бункере 8. Перепад давления на устройстве определялся по разнице показаний давления на манометрах 23. Конденсат из трубы 15 по трубопроводу рециркуляционной магистрали 16 поступал в устройство - каплеуловитель 26. Улавливающая способность устройства η=(mул/mисх)·100% определялась по отношению масс уловленной воды в бункере 8 к исходной массе воды, поданной в эжектор 21.

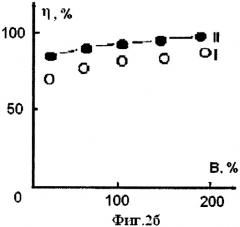

Результаты проведенных экспериментов представлены на графике (фиг.2б), на котором приведена зависимость эффективности каплеулавливания от конструкции устройства и количества жидкости в потоке, где:

I - улавливающая способность вихревого устройства по конструкции прототипа;

II - улавливающая способность заявляемого устройства;

η=(mул/mисх)·100% - коэффициент улавливающей способности устройства;

mул - масса уловленной жидкости устройством;

mисх - масса жидкости, поданной в эжектор;

В=(mж/mг)·100% - массовый коэффициент взвеси;

mж - масса жидкости в потоке;

mг - масса газового потока.

Для обоих моделей характерно увеличение улавливающей способности с ростом содержания жидкости в газовом потоке. Низкий уровень каплеулавливания в ходе экспериментов наблюдался для модели прототипа в пределах от 70 до 80%.

Высокий уровень каплеулавливания в ходе экспериментов наблюдался для модели заявляемого устройства от 80 до 99%.

Фиксирование показаний манометров 23 в ходе экспериментов позволяло определить изменение гидродинамического сопротивления моделей (фиг.2в). На фиг.2в представлена зависимость изменения коэффициента гидродинамического сопротивления от конструкции устройства и количества жидкости в потоке, где

I - сопротивление заявляемого вихревого устройства с включенной рециркуляционной магистралью;

II - сопротивление заявляемого вихревого устройства с отключенной рециркуляционной магистралью;

III - сопротивление вихревого устройства по конструкции прототипа;

В=(mж/mг)·100% - массовый коэффициент взвеси;

mж - масса жидкости в потоке;

mг - масса газового потока;

ξ=ΔРуст/ΔРэт - коэффициент гидродинамического сопротивления устройства;

ΔРуст - перепад давления на каплеулавливающем устройстве;

ΔРэт - перепад давления на эталонном устройстве.

Анализ результатов исследований показывает, что сопротивление моделей прототипа и заявляемого устройства возрастает с увеличением массы капельной жидкости в потоке, при этом сопротивление заявляемого устройства при включенной рециркуляционной магистрали почти на 20% ниже, чем прототипа. Вместе с тем, при отключенной рециркуляционной магистрали у заявляемого устройства сопротивление возрастает почти в полтора раза.

Таким образом, проведенные эксперименты подтвердили высокую улавливающую способность заявляемого устройства при пониженном гидродинамическом сопротивлении.

Заявляемое устройство было опробовано при работе в технологической линии для удаления воды из геотермального парожидкостного потока, идущего по трубопроводу после шумоглушителя на геотермальную электростанцию.

При работе заявляемого устройства в технологической линии с выключенной рециркуляционной магистралью улавливающая способность равнялась 76,5%, в случае включения рециркуляционной магистрали улавливающая способность возрастала до 92%.

Таким образом, предлагаемое устройство позволяет существенно повысить эффективность улавливания капель жидкости из парожидкостных и газожидкостных потоков.

1. Устройство для улавливания капель жидкости из парожидкостного или газожидкостного потока в трубопроводах, включающее корпус с подводящим трубопроводом, который разделен на трубопроводы первичного и вторичного потоков, сборник жидкости с патрубком отвода жидкости, на выходе трубопровода первичного потока установлено закручивающее устройство, а в противоположной части размещен патрубок вывода парожидкостного или газожидкостного потока с закручивающим устройством вторичного потока и торцевым кольцом, размещенным на входе в трубопровод парожидкостного или газожидкостного потока, очищенного от капель жидкости, отличающееся тем, что оно снабжено трубопроводом рециркуляционной магистрали, который одним концом соединен с трубопроводом парожидкостного или газожидкостного потока, очищенного от капель жидкости, а другой конец размещен в рабочей зоне устройства, трубопровод первичного потока снабжен отбойной пластиной, установленной с кольцевым зазором к корпусу, под которой расположен сборник жидкости с патрубком отвода жидкости, трубопровод вторичного потока подсоединен между закручивающим устройством вторичного потока и торцевым кольцом, а патрубок вывода парожидкостного или газожидкостного потока снабжен отбойной юбкой.

2. Устройство по п.1, отличающееся тем, что конец трубопровода рециркуляционной магистрали выполнен с распылительными отверстиями.

3. Устройство по п.1, отличающееся тем, что сборник жидкости снабжен ребрами.