Способ мокрой очистки запыленных газов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к пылеочистке низко- и среднетемпературных газов и может быть использовано в химической, строительной и других отраслях промышленности. Преимущественное использование - при очистке пыле- газовоздушного потока, отходящего с сушильного барабана при подготовке глиняного сырья, применяемого при полусухом прессовании керамических изделий. В способе мокрой очистки запыленных отходящих газов, включающем взаимодействие потока газа с охлажденными теплообменными поверхностями с образованием на них конденсата водяных паров, содержащихся в газе, на теплообменные поверхности подают поток газов с концентрацией взвешенных частиц пыли и температурой, с которыми газ поступает на очистку. Осажденную на теплообменные поверхности пыль периодически удаляют путем орошения и затопления теплообменных поверхностей водой. При орошении и затоплении теплообменных поверхностей подачу на них запыленного газа прекращают. Устройство для осуществления способа содержит две камеры конденсации с теплообменниками, выполненными в виде секций змеевика из металлопластиковых труб, трубопровод подачи запыленного газа и выходной трубопровод очищенного газа и орошающие форсунки, установленные над теплообменниками в камерах конденсации. Трубопровод подачи запыленного газа разделен на два рукава, по каждому из которых возможен попеременный проход запыленного газа в одну или другую камеру. Камера конденсации выполнена с возможностью периодического заполнения орошающей водой и последующего ее удаления и установлена с уклоном в сторону выходного трубопровода, обеспечивающим естественный сток загрязненной воды. Технический результат заключается в снижении энергозатрат и расхода воды, в возможности установки заявляемого устройства в уже существующий горизонтальный воздуховод с минимальной затратой специального оборудования. 2 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к пылеочистке низко- и среднетемпературных газов и может быть использовано в химической, строительной и других отраслях промышленности. Преимущественное использование - при очистке пылегазовоздушного потока, отходящего с сушильного барабана при подготовке глиняного сырья, применяемого при полусухом прессовании керамических изделий.

Известен способ мокрой очистки газа от механических и химических примесей, осуществляемый устройством для мокрой очистки (SU №1757712, В01D 47/05, 1989 г.), включающий взаимодействие загрязненного потока газа с промывочной жидкостью, при котором происходит отделение и осаждение взвешенных частиц пыли от газа, а также насыщение газового потока водными парами. Затем очищенный и насыщенный водными парами поток газа поступает в зону конденсации, где он обезвоживается, т.к. водяные пары конденсируются на охлажденные теплообменные поверхности конденсатора и каплями стекают с теплообменных поверхностей, и охлаждается. Охлажденный и очищенный поток газа далее поступает в дымовую трубу. Чтобы исключить конденсацию водяных паров на внутренней поверхности дымовой трубы в зимнее время, удаляемый газ подогревают. Часть нагретой в конденсаторе воды расходуют для подогрева уходящих в дымовую трубу газов и в систему водоснабжения контура мокрой очистки, другую - на различные тепловые нужды.

Указанный способ очистки используется при очистке высокотемпературных загрязненных газов (700-1400°), например, в горячих цехах металлургической промышленности, котельных и т.п, и для его реализации необходимы большие энергозатраты и значительный расход промывочной воды. Поэтому применение этого способа нерационально для очистки низко- и среднетемпературных запыленных газов.

Известен способ для мокрой очистки газа, осуществляемый устройством для мокрой очистки (SU №1057079, В01D 47/00, 1982 г.), принятый в качестве прототипа, включающий прохождение горячего запыленного газа через распыленную водяную завесу, подачу очищенного газа на охлажденные теплообменные поверхности, где происходит образование конденсата водяных паров. После прохождения газа теплообменных поверхностей его просушивают и прогревают до заданных тепловлажностных параметров, затем удаляют.

Как и в предыдущем аналоге, реализация способа осуществляется в два этапа. На первом этапе на горячий запыленный газ воздействуют распыляемой водой. При прямом контакте газового потока с распыляемой водой осуществляется его мокрая очистка от пыли, одновременно происходит его увлажнение. Второй этап - конденсационный, при котором очищенный и несколько охлажденный газ, насыщенный водяным паром, каплями воды омывает охлажденные теплообменные поверхности и охлаждается ниже температуры точки росы водяных паров, что сопровождается их конденсацией. При этом газ окончательно обезвоживается и охлаждается. Через образующуюся конденсатную пленку и теплообменные поверхности газ отдает тепло охлаждающей теплообменные поверхности воде, в результате чего она нагревается. Нагретую воду используют в системе водоснабжения контура мокрой очистки и на различные тепловые нужды.

Указанный способ предназначен для очистки высокотемпературных запыленных газов, поэтому его реализация, как и реализация вышеописанного аналога, требует значительных энергозатрат, что предопределяет нерациональность его использования для очистки низко- и среднетемпературных запыленных газов. Кроме того, при осуществлении этого способа недостаточно эффективно используется тепло очищаемого газа, т.к. после прямого контакта горячего запыленного газа с орошаемой водой он поступает на теплопередающие поверхности значительно охлажденным, что снижает передачу теплоты от газа к теплопередающим поверхностям и нагреваемому теплоносителю.

Известно устройство для мокрой очистки газа (SU №1757712, В01D 47/05, 1989 г.), включающее корпус с орошающей форсункой, обеспечивающей контакт загрязненного газа с промывочной жидкостью, конденсатор с поддоном и теплообменники для подогрева очищенного газа, один из которых установлен в выходном патрубке. Во входном патрубке установлен дополнительный теплообменник. Конденсатор и теплообменники выполнены в виде секций змеевика.

Известное устройство, как и вышеописанный способ мокрой очистки, реализованный этим устройством, не может быть использовано для очистки низко- и среднетемпературных газов.

Известно устройство для мокрой очистки газа (SU №1057079, В01D 47/00, 1982 г.), принятое в качестве прототипа, включающее корпус для контакта загрязненного газа с промывочной жидкостью с орошающими форсунками, расположенную над корпусом камеру конденсации с конденсатором, теплообменником и поддонами, дренажную линию и систему трубопроводов подачи горячего запыленного газа и отвода очищенного газа.

Указанное устройство предназначено для пылеочистки высокотемпературных газовых потоков, которая требует значительных энергозатрат. Кроме того, устройство имеет большие габариты, сложную конструкцию, что усложняет ее монтаж в уже существующие линии различных производственных процессов, где необходима пылеочистка отходящих газов.

Задача, решаемая изобретением, заключается в создании энергосберегающей системы пылеочистки отходящих низко- и среднетемпературных газов.

Технический результат, достигаемый при решении поставленной задачи, заключается в снижении энергозатрат и расхода воды, используемой для осуществления процесса очистки, в повышении передачи тепла от очищаемого горячего газа к теплопередающим поверхностям и нагреваемому теплоносителю, в возможности установки заявляемого устройства в уже существующий горизонтальный воздуховод без дополнительного обустройства специальных площадок для монтажа и с минимальной затратой специального оборудования.

Поставленная задача решается тем, что в способе мокрой очистки запыленных отходящих газов, включающем взаимодействие потока газа с охлажденными теплообменными поверхностями с образованием на них конденсата водяных паров, содержащихся в газе, согласно изобретению на теплообменные поверхности подают поток газов с концентрацией взвешенных частиц пыли и температурой, с которыми газ поступает на очистку, осажденную на теплообменные поверхности пыль периодически удаляют путем орошения и затопления теплообменных поверхностей водой, причем при орошении и затоплении теплообменных поверхностей подачу на них запыленного газа прекращают.

Для обеспечения непрерывности процесса очистки подачу потока запыленных газов осуществляют попеременно по двум направлениям на разные независимые теплообменные поверхности.

При этом выход очищенных газов и слив загрязненной воды осуществляют одной и той же системой трубопроводов.

Анализ отличительных признаков заявляемого способа мокрой очистки запыленных отходящих газов показал следующее:

- подача на охлажденные теплообменные поверхности потока газа с концентрацией взвешенных частиц пыли и температурой, с которыми газ поступает на очистку, обеспечивает интенсивную конденсацию водяных паров, содержащихся в отходящих газах, из-за существенной разницы температур охлажденных теплопередающих поверхностей и горячих отходящих газов (предварительно не подвергающихся охлаждению орошаемой водой), при этом происходит интенсивное отделение частиц пыли из газа за счет их налипания на конденсатную пленку, образующуюся на теплопередающих поверхностях, в результате чего осуществляется процесс пылеочистки с минимальными энергетическими затратами. Кроме того, из-за высокого влагосодержания низко- и среднетемпературных газов нет необходимости в их дополнительном увлажнении перед подачей на теплообменные поверхности. Отсутствие предварительного орошения водой отходящих газов способствует значительному сокращению ее расхода. Вместе с тем, подача на теплообменные поверхности неохлажденных газов повышает передачу тепла от горячего газа к теплопередающим поверхностям и нагреваемому теплоносителю, что повышает эффективность использования тепла очищаемого газа;

- периодическое удаление осажденной на теплообменные поверхности пыли путем орошения и затопления теплообменных поверхностей водой обеспечивает очищение теплопередающих поверхностей от осевшей пыли с минимальными затратами воды и энергии.

При этом из уровня техники известны технические решения, в которых горячие газы подаются непосредственно на теплопередающие поверхности, например решения по патентам SU №2045697 и №2116118.

Однако в решении по патенту №2045697 подаваемый на охлажденные теплообменные поверхности уходящий горячий газ газофицированных котлов не содержит примесей пыли, и на охлажденные теплообменные поверхности горячий газ подается только с целью передачи его тепла теплоносителю и выделения дополнительного тепла, образуемого при конденсации влаги. Иными словами, известное техническое решение предназначено для конденсационной теплоутилизации тепла отходящих газов и не может быть использовано для пылеочистки отходящих газов.

По решению по патенту №2116118 горячий запыленный газ подается на вертикальные подогреваемые теплообменные поверхности (головной теплообменник), где практически исключена возможность образования пылевых отложений. При этом очистка газа от пыли осуществляется в аппарате мокрой очистки путем непосредственного контакта запыленного газа с орошающей водой.

Таким образом, не выявлено технических решений, обладающих аналогичными признаками, которые придавали бы известным решениям свойства, аналогичные свойствам заявляемого способа очистки отходящих газов.

Поставленная задача также решается тем, что в устройстве для мокрой очистки запыленных отходящих газов, содержащем камеру конденсации с теплообменником, выполненным в виде секций змеевика, трубопровод подачи запыленного газа и выходной трубопровод очищенного газа и орошающие форсунки, поставленная задача решается тем, что орошающие форсунки установлены над теплообменником, при этом камера конденсации выполнена с возможностью периодического заполнения орошающей водой и последующего ее удаления.

При этом для удаления из камеры конденсации загрязненной воды использован выходной трубопровод очищенного газа.

С возможностью вмонтирования заявляемого устройства в уже существующий горизонтальный воздуховод без дополнительного обустройства специальных площадок для монтажа и с минимальной затратой специального оборудования камера конденсации образована горизонтальным участком трубопровода подачи запыленного газа, при этом подача запыленного газа осуществлена через вертикальный, ориентированный вверх, участок указанного трубопровода, а отвод очищенного газа - через вертикальный, ориентированный вниз, участок того же трубопровода, соединенный с выходным трубопроводом очищенного газа, на этом же участке установлен затвор с заслонкой, обеспечивающий при открытой заслонке проход очищенных газов либо слив загрязненной воды из камеры конденсации, а при закрытой заслонке - заполнение камеры конденсации орошаемой водой.

При этом затвор оснащен пневматическим приводом поворота заслонки.

Для обеспечения непрерывности процесса очистки заявляемое устройство содержит две камеры конденсации, при этом трубопровод подачи запыленных газов разделен на два рукава, по каждому из которых возможен попеременный проход запыленного газа в одну или другую камеру конденсации, при этом каждая система выхода очищенных газов и удаления загрязненной воды обеих камер конденсации образует единую сеть трубопроводов, которая подведена к выходному трубопроводу очищенного газа.

Для обеспечения компактности заявляемого устройства орошающие форсунки размещены в камере конденсации.

При этом секции змеевика выполнены из металлопластиковых труб, т.к. полимерная поверхность труб инертна к агрессивным средам, что позволяет избежать «зарастания» и коррозии труб при конденсации влаги из отходящих газов.

Для контроля количества воды, заливаемой через форсунки, в камере конденсации установлен датчик уровня воды.

Для обеспечения естественного стока загрязненной воды из камеры конденсации последняя установлена с уклоном в сторону выходного трубопровода.

Анализ отличительных признаков заявляемого устройства показал, что указанное устройство обеспечивает реализацию заявляемого способа мокрой очистки запыленных отходящих газов, при этом установка обладает простотой конструкции, компактностью, что обеспечивает возможность ее вмонтирования в горизонтальный воздуховод существующих линий различных производственных процессов, сопровождающихся пылеочисткой отходящих газов.

Сущность изобретения поясняется чертежами, на которых изображено:

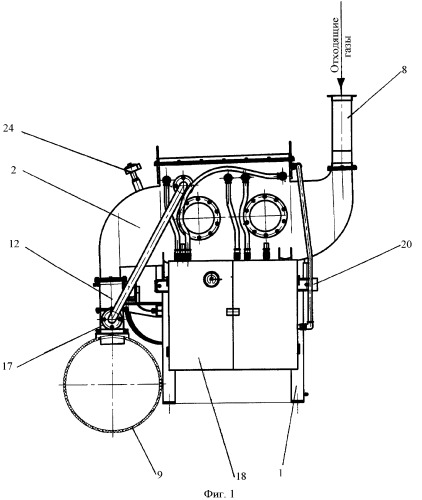

на фиг.1 - устройство мокрой очистки запыленных отходящих газов, общий вид;

на фиг.2 - устройство мокрой очистки запыленных отходящих газов, вид сбоку;

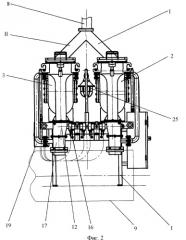

на фиг.3 - камера конденсации;

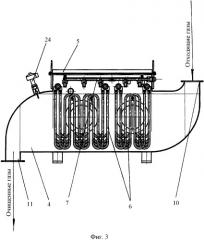

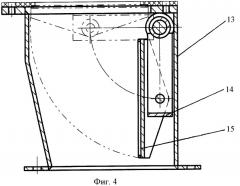

на фиг.4 - затвор камеры конденсации;

на фиг.5 - принципиальная схема осуществления способа мокрой очистки запыленных отходящих газов.

Устройство для осуществления способа мокрой очистки запыленных отходящих газов содержит смонтированные на раме 1 (фиг.1, 2) две попеременно работающие камеры конденсации - камеру 2 и камеру 3. Каждая камера 2, 3 конденсации выполнена в виде корпуса 4 (фиг.3) с крышкой 5. В корпусе 4 установлен теплообменник 6, выполненный в виде секций змеевиков, по которым циркулирует охлаждающая вода. Над теплообменником 6 установлены орошающие форсунки 7.

Подача газа на очистку осуществляется по трубопроводу 8 подачи запыленного газа. Отвод после очистки - по выходному трубопроводу 9 очищенного газа.

В верхней части корпуса 4 камеры конденсации выполнен входной патрубок 10 для подачи запыленных отходящих газов, а в нижней части - выходной патрубок 11 для отвода очищенного газа. На фланце выходного патрубка 11 установлен затвор 12 (фиг.1, 4), обеспечивающий перекрытие патрубка 11 при заполнении камеры конденсации водой. Затвор 12 выполнен в виде корпуса 13 с рычагом 14 и заслонкой 15 и оснащен пневматическим приводом 16 (фиг.2) поворота заслонки 15. Затвор 12 через переходник 17 соединен с выходным трубопроводом 9 очищенного газа.

Загрязненная вода удаляется из корпуса 4 камеры конденсации по выходному трубопроводу 9 очищенного газа.

Трубопровод 8 подачи запыленного газа разделен на два рукава I и II (фиг.2), посредством которых обеспечивается попеременная подача запыленного газа в камеры 2 или 3 конденсации. При этом каждая система выхода очищенных газов и удаления загрязненной воды обеих камер конденсации 2, 3 образует единую сеть трубопроводов, которая подведена к выходному трубопроводу 9 очищенного газа.

На раме 1 (фиг.1, 2) установлен блок управления 18 работой устройства, пневмопанели 19, обеспечивающие работу затворов 12, и электрооборудование 20, обеспечивающего работу теплообменников 6 и распределительных клапанов 21, 22 и 23 (фиг.5) автоматического регулирования процесса очистки в соответствии с технологическим регламентом.

В корпусе 4 камеры конденсации установлен датчик 24 (фиг.3) уровня воды, заливаемой через форсунки 7 при очистке теплообменника 6.

Камера конденсации установлена с уклоном в сторону выходного трубопровода 9, обеспечивающим естественный сток загрязненной воды. Указанный уклон составляет 1°30'.

Светильники 25 (фиг.2) предназначены для обеспечения визуального наблюдения за степенью загрязнения секций змеевиков при работе теплообменника 6.

Заявляемое устройство для мокрой очистки запыленных отходящих газов имеет простую конструкцию и небольшие габариты, что позволяет вмонтировать его в уже существующий горизонтальный воздуховод. При этом с возможностью его монтажа в существующий горизонтальный воздуховод без дополнительного обустройства специальных монтажных площадок и с минимальной затратой специального оборудования камеры 2, 3 конденсации выполнены в виде горизонтальных участков рукавов I, II трубопровода 8 подачи запыленного газа. В этом случае подача запыленного газа осуществлена через вертикальный, ориентированный вверх, участок «В» указанного трубопровода 8, а отвод очищенного газа - через вертикальный, ориентированный вниз, участок «Г» того же трубопровода, соединенный с выходным трубопроводом 9 очищенного газа. На участке «Г» установлен затвор 12, обеспечивающий при открытой заслонке 15 проход очищенных газов либо слив загрязненной воды из камеры конденсации, а при закрытой заслонке 15 - заполнение камеры конденсации орошаемой водой.

В качестве примера реализации способа мокрой очистки запыленных отходящих газов рассматривается линия очистки газовоздушного потока, отходящего с сушильного барабана (не показан) при подготовке глиняного сырья, применяемого при полусухом прессовании керамических изделий, когда отходящие с сушильного барабана газы идут со взвешенными частицами пыли.

В указанной линии очистки тепло очищаемых остывающих газов направлено на обогрев глины в глинозапаснике 26.

При работе камеры 2 заслонка 15 затвора 12 открыта, и отходящие газы поступают по рукаву I в указанную камеру и проходят через нее. При этом горячие отходящие газы охлаждаются о поверхности секций змеевика теплообменника 6, по которым циркулирует охлажденная вода, до температуры точки росы. Водяные пары конденсируются на поверхностях змеевиков в виде капель воды и стекают в виде грязных капель с осевшими частицами пыли и уносятся газовым потоком в трубопровод 9, затем через систему воздуховодов под глинозапасником 26 в трубу 27 слива конденсата и грязи, а очищенный газ удаляется в атмосферу. При этом подогретая вода из теплообменника 6 данной камеры посредством электроклапана 21 поступает с систему 28 теплоснабжения глинозапасника 26, которая обеспечивает обогрев его стен. В это время другая камера конденсации, камера 3, промывается. При этом заслонка 15 затвора 12 закрыта, открывается электроклапан 22, и корпус указанной камеры конденсации через форсунки 7 заполняется водой до уровня, регулируемого датчиком 24, а секции змеевиков теплообменника данной камеры отсоединяются электроклапаном 23 от системы теплоснабжения глинозапасника 26.

При зарастании в камере 2 поверхностей теплообменника 6 осажденной пылью закрывают заслонку 15 и заполняют камеру водой, а запыленный газ по рукаву II идет на очистку в камеру 3. Попеременная работа камер 2, 3 конденсации обеспечивает непрерывность процесса очистки запыленных отходящих газов.

Заявляемый способ пылеочистки и устройство для его осуществления позволяют осуществлять непрерывный процесс очистки запыленных отходящих низко- и среднетемпературных газов с минимальными затратами воды и энергии.

1. Способ мокрой очистки запыленных отходящих газов, включающий взаимодействие потока газа с охлажденными теплообменными поверхностями с образованием на них конденсата водяных паров, содержащихся в газе, отличающийся тем, что на теплообменные поверхности подают поток газов с концентрацией взвешенных частиц пыли и температурой, с которыми газ поступает на очистку, осажденную на теплообменные поверхности пыль периодически удаляют путем орошения и затопления теплообменных поверхностей водой, причем при орошении и затоплении теплообменных поверхностей подачу на них запыленного газа прекращают.

2. Способ мокрой очистки по п.1, отличающийся тем, что подачу потока запыленных газов осуществляют попеременно по двум направлениям на разные независимые теплообменные поверхности, обеспечивая тем самым непрерывность процесса очистки.

3. Способ мокрой очистки по п.1, отличающийся тем, что выход очищенных газов и слив загрязненной воды осуществляют одной и той же системой трубопроводов.

4. Устройство для мокрой очистки запыленных отходящих газов, содержащее камеру конденсации с теплообменником, выполненным в виде секций змеевика, трубопровод подачи запыленного газа и выходной трубопровод очищенного газа и орошающие форсунки, отличающееся тем, что орошающие форсунки установлены над теплообменником, при этом камера конденсации выполнена с возможностью периодического заполнения орошающей водой и последующего ее удаления.

5. Устройство по п.4, отличающееся тем, что выходной трубопровод очищенного газа использован для удаления загрязненной воды из камеры конденсации.

6. Устройство по п.4, отличающееся тем, что камера конденсации образована горизонтальным участком трубопровода подачи запыленного газа, при этом подача запыленного газа осуществлена через вертикальный, ориентированный вверх, участок указанного трубопровода, а отвод очищенного газа и слив загрязненной воды - через вертикальный, ориентированный вниз, участок того же трубопровода, соединенный с выходным трубопроводом очищенного газа, на этом же участке установлен затвор с заслонкой, обеспечивающий при открытой заслонке проход очищенных газов либо слив загрязненной воды из камеры конденсации, а при закрытой заслонке - заполнение камеры конденсации орошаемой водой.

7. Устройство по п.4 или 6, отличающееся тем, что оно содержит две камеры конденсации, при этом трубопровод подачи запыленных газов разделен на два рукава, по каждому из которых возможен попеременный проход запыленного газа в одну или другую камеру конденсации, при этом каждая система выхода очищенных газов и удаления загрязненной воды обеих камер конденсации образует единую сеть трубопроводов, которая подведена к выходному трубопроводу очищенного газа

8. Устройство по п.4, отличающееся тем, что орошающие форсунки размещены в камере конденсации.

9. Устройство по п.6, отличающееся тем, что затвор оснащен пневматическим приводом поворота заслонки.

10. Устройство по п.4, отличающееся тем, что секции змеевика выполнены из металлопластиковых труб.

11. Устройство по п.4, отличающееся тем, что в камере конденсации установлен датчик уровня воды.

12. Устройство по п.4, отличающееся тем, что камера конденсации установлена с уклоном в сторону выходного трубопровода, обеспечивающим естественный сток загрязненной воды.