Регулирующий клапан

Иллюстрации

Показать всеИзобретение относится к устройствам для распыления содержимого под действием высокого давления. Аэрозольная упаковка содержит регулирующий клапан, который снижает повышенное внутреннее давление наполненной сжатым газом упаковки до заданного уровня, с которым работает распылительный клапан. При этом регулирующий поршень поддерживается усилием возврата в равновесии. В устройстве имеется уплотнение, которое замыкается при давлении в камере регулирования давления, превышающем уровень заданного давления. Для избежания искажения точности регулирования давления в связи с понижающимся по мере отбора внутренним давлением в упаковке, она снабжена герметизирующим уплотнением. Уплотнение изолирует свободный конец поршня относительно внутреннего давления в упаковке и относительно заданного давления. За счет этого конструктивного выполнения переменное давление внутри упаковки не воздействует на осевую поверхность поршня и точность регулирования улучшается даже в случае уменьшения поверхности поршня. 3 н. и 25 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к регулирующему клапану, применяемому в аэрозольной упаковке с распылительным клапаном, при этом регулирующий клапан понижает давление внутри наполненной сжатым газом упаковки до заданного уровня, с которым работает распылительный клапан; регулирующий клапан давления содержит перемещаемый в корпусе регулирующий поршень, удерживаемый в равновесии между давлением, действующим в камере регулирования давления на поверхность поршня, и усилием возврата, и между регулирующим поршнем и корпусом предусмотрено место уплотнения, которое закрывается при давлении в камере регулирования, превышающем заданный уровень давления.

Регулирующие клапаны такого типа необходимы в аэрозольных упаковках, работающих без газообразного пропеллента, то есть без химических вытеснителей аэрозоля, при этом отказ от таких газообразных пропеллентов приводит к необходимости наполнения аэрозольной упаковки при значительно более высоком давлении, например в 10 бар. Так как распылительные клапаны работают при определенном, более низком уровне давления, равно как в применяемых по настоящее время распылительных аэрозольных упаковках с наполнением газообразным пропеллентом, и требуется как можно более полное остаточное опорожнение упаковки, то представляется необходимым применение регулирующего клапана, который включается перед распылительным клапаном и понижает давление внутри упаковки до приемлемого для распылительного клапана давления, например 3 бар. Регулирующие клапаны вышеописанного типа описаны, например, в публикациях WO 01/09009 А1, ЕР 0931734 А1 и WO 01/96208 A1. Все понижающие клапаны, описанные в этих публикациях, имеют тот недостаток, что начальное, очень высокое, давление внутри упаковок действует на осевую поверхность поршневого элемента, при этом даже в тех случаях, когда лишь сравнительно небольшой конец юбки поршня нагружается высоким давлением, на поршневом элементе возникает осевое усилие, с которым нельзя не считаться. Если бы давление внутри упаковки оставалось постоянным, можно было бы легко скорректировать это возмущающее воздействие. Однако ввиду того, что по мере опорожнения давление внутри упаковки непрерывно уменьшается, то изменяется также величина возмущающего воздействия, так что это возмущающее воздействие уже не может быть компенсировано без применения специальных мер. В конечном итоге это приводит к тому, что заданное давление регулирующего клапана изменяется в зависимости от остаточного давления наполнения распылительной аэрозольной упаковки, что нежелательно, так как из-за этого распылительный клапан не может работать оптимально. Компенсация, правда, может быть достигнута за счет выбора максимально большой поршневой поверхности в зоне камеры регулирования давления, так что осевая торцевая поверхность, например, юбки поршня, как фактор возмущающего воздействия, имеет меньшее значение, что обусловливает, однако, значительное увеличение конструктивных размеров понижающего клапана и относится на счет максимально возможного наполнения упаковки продуктом. Чем меньшей выбирается поршневая поверхность в камере регулирования, тем большим будет отклонение заданного давления между начальным состоянием и состоянием, близким к полному опорожнению.

Задачей настоящего изобретения является такое усовершенствование регулирующего клапана вышеописанного типа, которое при минимальных конструктивных размерах позволяет добиться более высокой точности регулирования при различном давлении внутри упаковки.

Задача в регулирующем клапане, применяемом в аэрозольной упаковке с распылительным клапаном, причем регулирующий клапан предназначен для понижения давления внутри наполненной сжатым газом упаковки до заданного уровня, с которым работает распылительный клапан, регулирующий клапан содержит перемещаемый в корпусе регулирующий поршень, удерживаемый в равновесии между давлением, действующим в камере регулирования давления на поверхность поршня, и усилием возврата, и между регулирующим поршнем и корпусом предусмотрено место уплотнения, которое замыкается при давлении в камере регулирования давления, превышающем заданный уровень давления, решается в соответствии с изобретением за счет того, что предусмотрено герметизирующее уплотнение, которое изолирует свободный, обращенный от камеры регулирования давления конец поршня относительно внутреннего давления в упаковке и относительно заданного давления, так что давления, воздействующие на осевые поверхности на свободном конце поршня, не зависят от уровня давления внутри упаковки.

В средней зоне регулирующего клапана, который в этом месте имеет предпочтительно кольцевой паз, предусмотрено место уплотнения.

Камера регулирования давления через отверстия в поршне находится в соединении с местом уплотнения.

Юбка поршня с обеих сторон места уплотнения герметично изолирована относительно цилиндрического корпуса, при этом с одной стороны предусмотрено первое уплотнение как часть герметизирующего уплотнения свободного конца.

Герметизирующее уплотнение юбки поршня относительно цилиндрического корпуса осуществляется при помощи колец круглого сечения, помещенных в пазы.

Пазы выполнены более широкими, чем соответствующие кольца круглого сечения.

Ширина пазов выбрана таким образом, что кольцо круглого сечения прокатывается в пределах смещения поршня по существу без трения по дну паза и противолежащей поверхности уплотнения наружных сторон поршня или внутренних сторон цилиндра.

Усилие возврата создается возвратной пружиной, расположенной в закрытой камере, герметично изолированной при помощи первого уплотнения.

В закрытой камере установлена промежуточная втулка или промежуточный диск для регулирования предварительного натяжения пружины.

Между поршнем и корпусом по меньшей мере в одном направлении движения предусмотрен осевой упор для ограничения подвижности поршня.

Диаметр поршня, если смотреть от места уплотнения, выполнен различным в обоих осевых направлениях.

В зоне места уплотнения предусмотрен уплотнительный элемент в форме кольцевой шайбы или кольца круглого сечения, который располагается либо на поршне, либо на корпусе и взаимодействует, обеспечивая герметизацию, с уступом или поверхностью на корпусе или поршне, когда давление в камере регулирования давления превышает заданный уровень давления.

Цилиндрический корпус состоит из двух деталей при необходимости с различными, согласованными с диаметрами поршня внутренними диаметрами, между которыми установлен уплотнительный элемент.

В зоне контакта с уплотнительным элементом по меньшей мере на одной из двух связывающих уплотнительный элемент деталях предусмотрен узкий кольцеобразный гребень или выступ для создания линейного герметичного уплотнения.

Уплотнительный элемент в форме кольца круглого сечения или круглой шайбы радиально выступает внутрь в кольцевой паз в поршне.

Деталь корпуса для приема свободного конца поршня окружена стаканообразной деталью корпуса, образующей часть соединения внутренней полости упаковки с местом уплотнения.

Место уплотнения соединено с внутренней полостью упаковки при помощи формуемого или монтируемого на корпусе патрубка.

Регулирующий клапан включает патрубок, вставную втулку или подобный элемент, при помощи которых он, непосредственно или через отрезок рукава или трубки, соединен с патрубком распылительного клапана.

На выходной стороне к распылительному клапану подсоединен предохранительный клапан, который при превышении заданного предельного давления деблокирует проходное сечение для наполнения газом аэрозольной упаковки.

Между камерой регулирования давления и распылительным клапаном предусмотрено также место дросселирования.

Камера регулирования давления расположена на обращенной от распылительного клапана стороне поршня, и проходящий сбоку мимо поршня соединительный канал соединяет камеру регулирования давления с распылительным клапаном.

Благодаря экранированию свободного конца регулирующего поршня, также подверженного до сего времени внутреннему давлению в упаковке, устраняется изменяющееся в зависимости от степени наполнения и, следовательно, от давления внутри упаковки возмущающее воздействие, так что расчетное давление регулирующего клапана не зависит от мгновенного значения давления внутри упаковки. Кроме того, диаметр поршня может быть выполнен небольшим, так как за счет защищенного свободного конца точность клапана больше не зависит от величины поршневой поверхности в камере регулирования давления, а может работать с меньшей поверхностью и соответствующим образом согласованным с ней усилием возврата, которое, например, создается пружиной или газовой подушкой. За счет этого уменьшается конструктивный объем регулирующего клапана, то есть отводится больше места для наполнения упаковки.

В предпочтительном варианте выполнения изобретения место уплотнения предусмотрено в средней зоне регулирующего клапана, который в этом месте имеет предпочтительно кольцевой паз. Таким образом достигается простая защита свободного конца, например, при помощи уплотнительного кольца как первого уплотнения, замыкающего зазор между поршнем и окружающим его корпусом. С другой стороны, место уплотнения в такой конструкции может быть выполнено, например, просто при помощи радиально выступающего в кольцевом пазу уплотнительного элемента в форме кольца круглого сечения или кольцевой шайбы. Соединение между местом уплотнения и камерой регулирования давления осуществляется преимущественно через отверстия в поршне, например через поперечное отверстие, отходящее от места уплотнения, и осевое отверстие, соединяющее поперечное отверстие с камерой регулирования давления.

В предпочтительном варианте совершенствования изобретения предусмотрено, что юбка поршня по обе стороны места уплотнения герметично изолируется относительно корпуса, при этом с одной стороны предусмотрено первое уплотнение как часть герметизирующего уплотнения свободного конца. Расположение места уплотнения в средней зоне регулирующего поршня предоставляет то преимущество, что с обеих сторон становится возможным простое герметизирующее уплотнение зазора между поршнем и корпусом относительно внутреннего давления в упаковке. Одно уплотнение имеет целью герметизацию камеры регулирования давления относительно давления внутри упаковки, в то время как первое уплотнение имеет целью герметизацию закрытой камеры, в которой рядом со свободным концом поршня расположена также возвратная пружина, которая может быть выполнена, например, как винтовая пружина или как газонапорная пружина. При помощи различных по длине дистанцирующих втулок или дисков может легко регулироваться сила предварительного натяжения пружины при в остальном неизменном регулирующем клапане давления.

Далее, если смотреть от места уплотнения, предпочтительно предусмотреть, чтобы диаметр поршня был выполнен различным в обоих осевых направлениях. Это обеспечивает возможность предпочтительной формы выполнения места уплотнения за счет уже упоминавшегося прежде уплотнительного элемента в форме кольца круглого сечения или кольцевой шайбы, при этом уплотнительный элемент располагается либо на поршне, либо на корпусе и взаимодействует, обеспечивая герметизацию, с уступом, который может быть образован за счет разницы в диаметре, когда давление в камере регулирования давления превышает заданный уровень давления. Разумеется, диаметры поршня и корпуса на соответствующих участках выполнены согласованными между собой.

В другом предпочтительном варианте реализации предусмотрено, что цилиндрический корпус состоит из двух деталей с согласованными с диаметрами поршня, одинаковыми или различными, внутренними диаметрами, при этом между обеими деталями установлен уплотнительный элемент предпочтительно с кольцевым гребнем или выступом для создания линейного места уплотнения по меньшей мере с одной деталью. В этом варианте уплотнительный элемент надежно и герметично зажат между обеими деталями корпуса.

Герметизирующее уплотнение подвижного поршня относительно корпуса осуществляется предпочтительно при помощи колец круглого сечения, помещаемых в пазы в корпусе или в поршне. При этом в другом предпочтительном варианте выполнения предусмотрено, что пазы выполнены шире, чем соответствующее кольцо круглого сечения, причем ширина пазов в особенно предпочтительном варианте выбрана таким образом, что кольцо круглого сечения прокатывается в зоне смещения поршня, по существу, без трения по дну паза и противолежащей поверхности уплотнения наружной стороны поршня или внутренней стороны корпуса. По сравнению со скользящим кольцевым уплотнением, такого рода конструкция предоставляет то преимущество, что силы трения при смещении поршня существенно ниже, так что необходимая для регулирования давления подвижность поршня достигается с меньшими силами трения, вследствие чего это в свою очередь положительно воздействует на конечный результат регулирования.

В еще одном предпочтительном варианте выполнения изобретения деталь корпуса для приема свободного конца поршня окружена стаканообразной деталью корпуса, образующей часть соединения внутренней полости упаковки с местом уплотнения. Этот вариант реализации особенно экономичен в изготовлении за счет, по существу, ротационно-симметричных деталей корпуса, хотя в принципе возможен также вариант соединения места уплотнения с внутренней полостью упаковки при помощи формуемого или монтируемого на корпусе патрубка.

Предпочтительно между камерой регулирования давления и распылительным клапаном может быть предусмотрено также место дросселирования. Благодаря этому между камерой и распылительным клапаном может быть достигнуто дальнейшее снижение расчетного давления.

Описанный выше регулирующий клапан может быть выполнен в виде отдельного узла и включать, например, патрубок, вставную втулку или что-то в этом роде, при помощи которых он непосредственно или через отрезок трубки или рукава соединяется с патрубком распылительного клапана. За счет простого предварительного включения регулирующего клапана на патрубке распылительного клапана, предусмотренном в любом случае для монтажа используемой обычно сифонной трубки, такая конструкция позволяет переоснастить традиционную распылительную аэрозольную упаковку, причем в случае необходимости корпус упаковки необходимо лишь адаптировать к условиям повышенного давления. Предметом предлагаемого изобретения являются также в равной мере распылительная аэрозольная упаковка с распылительным клапаном и включенным перед ним понижающим клапаном давления в одной из вышеописанных конструкций, а также встраиваемый в распылительную аэрозольную упаковку клапанный узел, выполненный как готовый к монтажу узел из распылительного клапана и редукционного клапана давления вышеописанного типа.

Другое усовершенствование, которое может использоваться в других регулирующих клапанах, предусматривает, что на выходном конце регулирующего клапана к распылительному клапану подсоединен клапан наполнения при повышенном давлении, который при превышении заданного предельного давления в пространстве между распылительным клапаном и понижающим клапаном давления освобождает проходное сечение для наполнения аэрозольной упаковки. Ввиду того, что по меньшей мере значительная часть наполнения упаковки должна осуществляться через клапаны, то для сокращения процесса наполнения является целесообразным применение такого клапана наполнения при повышенном давлении, так как большинство регулирующих клапанов при нагружении давлением извне не освобождают проходное сечение, или перегружаются отдельные уплотнительные элементы.

Ниже изобретение поясняется более детально на примерах выполнения со ссылкой на прилагаемые чертежи. Показаны:

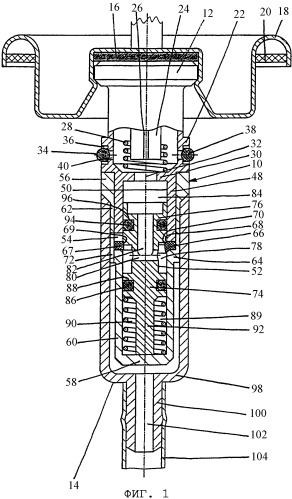

фиг.1 - продольный разрез комбинированного узла из распылительного клапана и регулирующего клапана для распылительной аэрозольной упаковки;

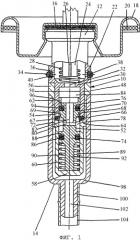

фиг.2 - деталь альтернативного варианта выполнения клапана узла согласно фиг.1 для наполнения при повышенном давлении;

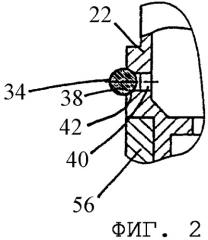

фиг.3 - деталь другого варианта выполнения клапана для наполнения при повышенном давлении;

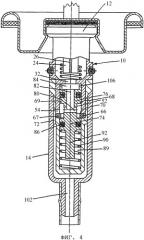

фиг.4 - продольный разрез узла согласно фиг.1 с открытым проходным сечением регулирующего клапана;

фиг.5 - продольный разрез другого варианта реализации узла из распылительного клапана и регулирующего клапана;

фиг.6 - продольный разрез зоны клапанов распылительной аэрозольной упаковки с выполненными раздельно распылительным клапаном и регулирующим клапаном;

фиг.7 - продольный разрез узла согласно фиг.1 с открытым клапаном наполнения при повышенном давлении;

фиг.8 - продольный разрез другого варианта выполнения регулирующего клапана;

фиг.9 - продольный разрез еще одного варианта выполнения регулирующего клапана в открытом положении;

фиг.10 - продольный разрез регулирующего клапана в закрытом положении, который, по существу, соответствует регулирующему клапану по фиг.9.

На фиг.1 показан комбинированный узел 10 из распылительного клапана 12 и регулирующего клапана 14. Распылительный клапан 12 по своему конструктивному внутреннему устройству соответствует традиционным распылительным клапанам и поэтому не показан более подробно. Узел распылительным клапаном 12, герметически уплотненным известным способом при помощи уплотнительной шайбы 16, монтируется предварительно на клапанную тарелку 18, которая затем при помощи уплотнительного кольца 20 крепится с герметическим уплотнением на корпусе упаковки (не показан).

Распылительный клапан имеет корпус 22, в котором шток 24 одним концом 26 со сквозным отверстием установлен с возможностью перемещения под нагрузкой пружины сжатия 28. Корпус 22 распылительного клапана имеет перегородку 30 со сквозным отверстием 32, отделяющую распылительный клапан 12 от регулирующего клапана 14. В стенке корпуса 22 распылительного клапана предусмотрен клапан 34 наполнения при повышенном давлении, состоящий, по существу, из кольцеобразного уплотнительного элемента, расположенного с предварительным натяжением в кольцевом пазу 36 в наружной стенке корпуса 22 распылительного клапана, при этом на дне кольцевого паза 36 предусмотрены по меньшей мере одно или несколько расположенных по периметру сквозных отверстий 40. При наполнении аэрозольной упаковки в смонтированном состоянии при помощи повышенного давления, например 12 бар, получаемого снаружи при открытом распылительном клапане 12, так что на корпус 22 распылительного клапана воздействует это повышенное давление. Клапан 34 наполнения при повышенном давлении имеет назначение обеспечивать прямое наполнение газом внутренней полости упаковки, так как регулирующий клапан 14 при столь высоком давлении в зоне корпуса 22 распылительного клапана закрыт. Высокое давление наполнения воздействует через сквозные отверстия 40 на кольцеобразный уплотнительный элемент 38 и несколько приподнимает его вследствие возникающих давящих усилий, так что сжатый газ мимо уплотнительного элемента 38 может протекать внутрь упаковки (см. фиг.7). После завершения процесса наполнения нагружение давлением прекращается и кольцеобразный уплотнительный элемент 38 вследствие своей собственной упругости и, в частности, под воздействием на него внутреннего давления упаковки вновь плотно прилегает к сквозным отверстиям 40, так что на длительное время они остаются закрытыми, и давление в корпусе 22 распылительного клапана может снизиться до желательного уровня.

В качестве клапана наполнения под повышенным давлением в этом интервале может быть использован в принципе клапан любого типа, однако показанный вариант выполнения с кольцеобразным уплотнительным элементом может быть реализован особенно просто. На фиг.2 и 3 представлены другие альтернативы с упругим кольцеобразным уплотнительным элементом. На фиг.2 при аналогичном кольцеобразном уплотнительном элементе 38 круглого сечения предусмотрен кольцевой паз 42 по наружному периметру корпуса распылительного клапана, боковые стороны которого выполнены проходящими под наклоном, так что создается прилегание уплотнительного элемента 38 к боковым стенкам этого паза 42 на большей площади. Здесь также предусмотрено по меньшей мере одно сквозное отверстие 40, через которое при наполнении может протекать сжатый газ. На фиг.3 показан вариант выполнения, при котором в наружной стенке корпуса 22 распылительного клапана также предусмотрен кольцевой паз 44, имеющий аналогично показанному на фиг.1 примеру выполнения прямоугольное поперечное сечение, выполненное, однако, более широким, чтобы было возможным принимать уплотнительный элемент 46, выполненный как плоское кольцевое уплотнение прямоугольного поперечного сечения. Количество и выполнение сквозных отверстий 40 соответствуют показанному на фиг.1 варианту выполнения.

Корпус 22 распылительного клапана включает с торца простирающееся от перегородки 30 кольцевое удлинение 48, составляющее часть пустотелого цилиндра 50 регулирующего клапана 14, в котором перемещается регулирующий поршень 52, о котором позже говорится более подробно. Кольцевое продолжение 48 включает на свободном конце по меньшей мере одно поперечное отверстие 54, через которое при опорожнении может протекать содержимое упаковки, о чем позже говорится более подробно.

На кольцевом продолжении 48 расположен стаканообразный внутренний корпус 56. Его цилиндрическая стенка состоит из первого, примыкающего к дну 58 участка 60 цилиндрической стенки, внутренний диаметр которого соответствует диаметру регулирующего поршня 52, второго участка 62 цилиндрической стенки, внутренний диаметр которого соответствует наружному диаметру кольцевого продолжения 48, и находящегося между обоими участками 60, 62 стенки уступа 64. Между уступом 64 и кольцеобразной торцевой поверхностью кольцевого продолжения 48 предусмотрен кольцеобразный уплотнительный элемент 66 или 77, который герметично изолирует кольцевое продолжение относительно второго участка 62 цилиндрической стенки и заходит в цилиндр 50, при этом во взаимодействии с боковой стороной 68, 69 уплотнения регулирующего поршня 52 он определяет место уплотнения регулирующего клапана 14. В левой половине фигуры представлен уплотнительный элемент 67, который при незначительном упругом расширении в закрытом положении взаимодействует, герметично уплотняя, с кольцеобразной наружной поверхностью 69 поршня 52, в то время как в правой половине фигуры 1 угол 68 поршня 52 взаимодействует, герметично уплотняя, с осевой торцевой поверхностью 70 уплотнительного элемента 66, при этом кольцеобразный уплотнительный элемент 66 радиально выступает в данном случае несколько глубже внутрь цилиндрического отверстия 50, чем в случае кольцеобразного уплотнительного элемента 67. Далее, участок 62 цилиндрической стенки имеет на своей окружности по меньшей мере один проем 72, который в смонтированном положении совпадает с соответствующим поперечным отверстием 54. Диаметр цилиндрического отверстия в зоне второго участка стенки может быть выполнен большим, чем в зоне первого участка стенки, при этом соответственно наружные диаметры поршня также выполнены ступенчатыми. В таком варианте выполнения уплотнительный элемент в закрытом положении, по существу, зажат по оси между корпусом и уступом поршня, в результате чего при известных условиях он испытывает меньшую механическую нагрузку.

В цилиндрическом отверстии 50, образованном кольцевым продолжением 48 и первым участком 60 цилиндрической стенки, перемещается регулирующий поршень. Регулирующий поршень 52 включает нижний участок 74 юбки, соответствующий первому участку 60 цилиндрической стенки, и верхний участок 76 юбки, соответствующий кольцевому продолжению 48. Оба участка 74, 76 юбки в зоне места уплотнения разделены кольцевым пазом 78 в регулирующем поршне 52, при этом через по меньшей мере одно поперечное отверстие 80 и одно центральное отверстие 82 в верхнем участке 76 юбки кольцевой паз 78 находится в соединении с камерой 84 регулирования давления, которая в свою очередь через сквозное отверстие 32 в перегородке 30 соединена с внутренним пространством корпуса 22 распылительного клапана.

Первое уплотнение 86 в форме круглого кольца помещается в соответствующем кольцевом пазу 88 на нижнем участке 74 юбки и герметично изолирует его относительно первого участка 60 цилиндрической стенки внутреннего корпуса 56. Таким образом между нижним участком 74 юбки, первым участком цилиндрической стенки и дном 58 внутреннего корпуса 56 создается герметично изолированная камера 89, в которой расположена возвратная пружина 90, воздействующая на поршень 52 с определенным усилием возврата. Продолжение 92 поршня, примыкающее на нижнем участке 74 юбки, ограничивает ход регулирующего поршня 52, при этом оно касается дна 58 внутреннего корпуса 56. Таким образом предупреждается скалывание кольцеобразного уплотнительного элемента 66 углом 68 верхнего участка 56 юбки, когда, например, при наполнении сжатым газом в камере регулирования давления 84 устанавливается значительное избыточное давление, например 12 бар.

Второе уплотнение 94 в форме кольца круглого сечения помещается в кольцевом пазу 96 на верхнем участке 56 юбки поршня и герметично изолирует его относительно внутренней стенки кольцевого продолжения 48. Оба кольцевых паза 88, 96 могут быть выполнены на участках 74, 76 юбки более широкими, чем принимаемые ими уплотнительные кольца 86, 94, так что при перемещении поршня последние выполняют не скользящее движение по внутренним поверхностям цилиндрического отверстия 50, а движение качения. Оно отличается значительно меньшим трением и способствует повышению точности регулирования регулирующего клапана 14.

На наружную стенку внутреннего корпуса 56 надет стаканообразный наружный корпус 98, окружающий с зазором внутренний корпус 56 в зоне участка 60 цилиндрической стенки и дна 58, при этом наружный корпус имеет на дне патрубок 100 со сквозным отверстием 102, на котором монтируется сифонная трубка 104.

В показанном на фиг.1 состоянии покоя в смонтированном состоянии после наполнения под давлением аэрозольного контейнера в результате взаимодействия наружной поверхности 69 или угла 68 верхнего участка 76 юбки поршня с предусмотренным соответствующим кольцеобразным уплотнительным элементом 66 или 67 место уплотнения замыкается, и распылительный клапан 12 также герметично уплотняется. Это означает, что внутри упаковки, в сифонной трубке 104, в сквозном отверстии 102, между внутренним корпусом 56 и наружным корпусом 98, а также в проемах 72 и поперечных отверстиях 54 устанавливается уровень давления наполнения, например, 10 бар. После разового срабатывания распылительного клапана 12 ниже места уплотнения в кольцевом пазу 78, поперечном отверстии 80, центральном отверстии 82, в камере регулирования давления 84 и внутри корпуса 22 распылительного клапана устанавливается желательное заданное давление, например, 3 бар, при этом возвратная пружина 90 в камере 89 сжата, и поршневое продолжение 92 в показанном примере выполнения прилегает к дну 58, что вовсе не является обязательным. Заданное давление воздействует в камере регулирования давления на осевую торцевую поверхность регулирующего поршня 52, в то время как в средней зоне воздействие давления на расположенные напротив друг друга осевые поверхности обоих участков 74, 76 юбки поршня 52 прекращается.

При отборе содержимого упаковки в результате срабатывания распылительного клапана 12 давление падает, в том числе и в камере регулирования давления 84, то есть уменьшается воздействие на поршень 52 осевых усилий, противодействующих возвратной пружине 90. Таким образом, возвратная пружина 90, взаимодействуя соответственно с удерживающимся в камере 89 повышенным давлением, в состоянии переместить поршень в направлении показанного на фиг.4 конечного положения, при этом показанное на фиг.4 конечное положение, ограниченное кольцевым упором 106 на верхнем участке 76 юбки, контактирующим с перегородкой 30, как правило, может быть достигнуто лишь при очень большом отборе или при уже очень сильно понизившемся уровне давления внутри упаковки. Чтобы не допустить прилегания на большой поверхности, что могло бы сказаться на режиме регулирования, кольцевой упор может быть снабжен скошенным краем, то есть линейной зоной контакта или точками, или выступами для точечного прилегания. Во всяком случае поверхность уплотнения 68, 69 верхнего участка 76 юбки отделяется от соответствующего уплотнительного элемента 66, 67, так что между поперечными отверстиями 54 и кольцевым пазом 78 открывается проходное сечение, через которое содержимое упаковки может попадать в распыляющий клапан. После запирания распыляющего клапана установленный уровень давления в камере 84 регулирования давления отвечает среди прочего за то, чтобы поршень 52 вновь вернулся в показанное на фиг.1 положение, и чтобы вместе с тем более высокий уровень давления внутри упаковки распространился на уплотнение находящихся под нормальным уровнем давления зон. Таким образом обеспечивается то, что распылительный клапан 12 всегда может работать примерно с постоянным уровнем давления, например 3 бар, в то время как уровень давления внутри упаковки постоянно снижается с начального уровня, например 10 или 12 бар. Этим достигается успешное распыление аэрозоля на выходе из распылительной головки (не показана). Так как осевая поверхность поршня 52 не подвержена преобладающему внутри упаковки давлению, не возникает зависящего от степени наполнения упаковки возмущающего воздействия, так что достигается особенно высокая точность регулирования без необходимости особенно большого наружного объема регулирующего клапана 40. Поэтому потери объема за счет дополнительно устанавливаемого регулирующего клапана 14 минимизируются по сравнению с аэрозольными упаковками с наполнением газообразным пропеллентом. Отдельные элементы показанного узла 10 могут быть известным и пригодным способом соединены, спрессованы, склеены или сварены.

На фиг.5 представлен другой вариант выполнения узла 110 из распылительного клапана 12 и регулирующего клапана 14, в котором по сравнению с ранее описанным вариантом выполнения аналогично выполненные конструктивные элементы обозначены одними и теми же позициями. В отличие от ранее описанного варианта выполнения вместо стаканообразного наружного корпуса 98 на внутреннем корпусе 56 установлена кольцевая насадка 112 с формованным патрубком 114, на котором закреплена сифонная трубка 116. Такое решение может при определенных обстоятельствах еще в меньшей степени нагружать конструкцию, чем решение, показанное на фиг.4.

На фиг.6 показана конструкция регулирующего клапана 200, при помощи которого может быть дополнительно оборудован распылительный клапан 202 для аэрозольной упаковки с наполнением при повышенном давлении без газообразного пропеллента. Распылительный клапан 202 установлен при этом известным способом на тарелке 204 клапана, причем корпус 206 распылительного клапана 202 выполнен с патрубком 208 для монтажа соединительной трубки или рукава 210. Обычно установленная там сифонная трубка достает до самой нижней точки дна аэрозольной упаковки, однако в предлагаемом случае трубка служит лишь для того, чтобы распылительный клапан 202 соединить с регулирующим клапаном 200. При этом регулирующий клапан 200 включает верхнюю деталь 212 корпуса, снабженную патрубком 214 для соединения с соединительной трубкой 210, центральное сквозное отверстие которой 216 соединено с камерой 84 регулирования давления. В верхней детали 212 корпуса выполнен также клапан наполнения 34 при повышенном давлении, причем выполнены только проходные отверстия 40, соответственно удлиненные до центрального сквозного отверстия 216 детали 212 корпуса. Вместо патрубка 214 деталь корпуса может быть снабжена также вставным элементом в виде втулки, который может монтироваться непосредственно на патрубок 208 распылительного клапана 202. В остальном регулирующий клапан 200 соответствует показанному на фиг.1 и 4 варианту выполнения и работает также соответствующим образом.

Предложенное на фиг.6 решение дает то преимущество, что по-прежнему могут использоваться применяемые до сих пор в аэрозольных упаковках с газообразным пропеллентом распылительные клапаны с их тарелками, причем при необходимости требуется лишь их подгонка к более высокому уровню давления. Таким образом действующие производственные установки могут без переоборудования использоваться по-прежнему экономично и достаточно простого монтажа для того, чтобы регулирующий клапан 200 просто подключить перед распылительным клапаном 202.

На фиг.8 показан еще один вариант выполнения регулирующего клапана 300, который по своей функции, по существу, соответствует показанному на фиг.6 предохранительному клапану 10, в котором, однако, по сравнению с ранее описанным вариантом выполнения, поршень выполнен перевернутым на 180°, то есть с расположением камеры регулирования давления 384 внизу, обращенной к впускному патрубку 302. Проходное отверстие 304 через осевое отверстие 306 во вставке 308, монтируемой в корпусе, соединено с поперечным отверстием 354, что позволяет содержимому упаковки при размыкании уплотнительным элементом 366 места уплотнения протекать через поперечное отверстие 380 и центральное отверстие 382 в камеру 384 регулирования давления. В свою очередь, камера (384) регулирования давления через дросселирующее отверстие 385, которое может способствовать дальнейшему снижению давления, и расположенный сбоку соединительный канал 399 между вставкой 308 в корпусе и корпусом 398 клапана соединена с выходной стороной 316, ведущей к подключенному ниже распылительному клапану (на фиг.8 не показан). Пружина сжатия 390, расположенная в герметично изолированной при помощи уплотнения 386 камере 389, смещает в свою очередь регулирующий поршень 352 при остающемся ниже давления в регулирующей камере 384 заданном давлении в представленное на фиг.8 открытое положение. Предусмотрена также и легко осуществима адаптированной соответственно формой корпуса возможность наполнения упаковки газом при избыточном давлении аналогично ранее описанным вариантам выполнения.

На фиг.9 показан продольный разрез другого регулирующего клапана 400, который по своей конструкции очень похож на показанный на фиг.1 и 7 вариант выполнения, вследствие чего аналогичные по своей функции элементы конструкции обозначены одними и теми же позициями. В верхней зоне корпуса клапана вновь может быть предусмотрено наполнение упаковки газом при повышенном давлении.

Первое отличие регулирующего клапана согласно фиг.9 заключается в том, что вместо уплотнительного элемента в виде круглой шайбы в качестве уплотнительного элемента 466 используется кольцо круглого сечения. Это кольцо 466 круглого сечения зажато в свою очередь между стаканообразным внутренним корпусом 56 и верхней деталью 412 корпуса (аналогичной варианту выполнения согласно фиг.6), при этом внутренний корпус 56 и верхняя деталь 412 корпуса имеют по одному кольцевому выступу 401, 403, которые обеспечивают линейный контакт уплотнения с уплотнительным элементом 466; такой контакт проявил себя в различных условиях применения как более выгодный по сравнению с плоскостным прилеганием. Такой кольцевой выступ дает преимущество также при применении уплотнительного элемента в виде круглой шайбы. Кроме того, при уплотнительном элементе 466 в виде кольца круглого сечения уменьшаются деформации в осевом направлении и возможна более точная герметизация относительно положения поршня.

Верхняя деталь 412 корпуса снабжена в свою очередь одним или несколькими радиальными сквозными отверстиями 454, которые при открытом положении места уплотнения согласно фиг.9 обеспечивают вытекание содержимого упаковки через отверстия 80, 82 в камеру 84 регулирования давления и дальше через дросселирующее отверстие 485, отвечающее за дальнейшее снижение давления при вытекании, в сквозное отверстие 216 к распылительному клапану (н