Способ получения твердотопливных брикетов и устройство для прессования брикетов из органического материала

Иллюстрации

Показать всеИзобретение относится к производству нетоксичных твердотопливных брикетов из отходов производства и может быть использовано в различных отраслях промышленности. Способ позволяет получить твердотопливные брикеты, содержащие, мас.%: опилки чистой древесины - 25-30, отходы табачной пыли - 10-15, лузга зерновая - 10-15, органическое связующее - 40-55, с однородной плотностью по всему объему и улучшить их теплотворную способность. Способ включает измельчение органического материала до фракции в пределах 0,1-5 мм, сушку до влажности 9-14%, смешение компонентов смеси с расплавленным органическим связующим и последующее прессование в брикеты при удельном давлении в пределах 30,0-40,0 МПа. Устройство для прессования брикетов позволяет увеличить производительность всего цикла их приготовления. Устройство включает корпус с приемной воронкой, приводной вал, соединенный со ступицей, имеющей наклонное отверстие, в котором свободно установлен шпиндель, на нижней части которого смонтирован наклонный к оси вала штамп с конической уплотняющей поверхностью. Штамп выполнен с пазами для подачи уплотняемого материала под уплотняющую поверхность рабочего органа, в нижней части корпуса установлены отсекатели и матрица, имеющая калиброванные отверстия, размер которых соответствует поперечному размеру брикетов. На конической поверхности штампа установлены прессующие кулачки, имеющие размеры, соответствующие размерам калиброванных отверстий матрицы, в которые они входят при сферическом движении штампа, а приводной вал зафиксирован от возможности вертикального перемещения, при этом штамп выполнен с возможностью прессования при удельном давлении в пределах 30,0-40,0 МПа. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к области изготовления твердого топлива, а именно к производству нетоксичных твердотопливных брикетов из отходов производства, преимущественно из древесных отходов и других органических волокнистых материалов, и может быть использована в различных отраслях промышленности, например в отопительных системах, использующих твердое топливо.

Уровень техники в области технологий производства твердотопливных брикетов, в том числе из отходов древесины и других органических волокнистых материалов, а также в области различных видов и составов твердотопливных брикетов, получаемых прессованием из отходов производства на основе веществ растительного происхождения, преимущественно из древесных отходов и других органических волокнистых материалов, характеризуется следующими техническими решениями.

Известен способ получения топливных брикетов из отходов древесины или других органических волокон без использования склеивающих добавок, при котором отходы древесины или иные органические волокна склеиваются в момент брикетировки при повышенной температуре (для древесины 163°С). При этом размягченный под действием тепла лигнин обусловливает связующее воздействие, которое обеспечивает достаточную прочность после охлаждения брикетов при прессовании (см. патент США на изобретение №3227530, МПК С08Н 5/04; С10L 5/06; С10L 5/44; С08Н 5/00; С10L 5/00; С10L 5/40, опубл. 04.01.1966 г.).

Однако достижение таких температур требует дополнительного нагревательного устройства и повышенного расхода энергии, что экономически невыгодно и приводит к усложнению технологического процесса получения топливных брикетов.

Известен также способ получения топливных брикетов из органического волокнистого материала, в котором измельченный материал прессуют при давлении 500-850 МПа, причем давление в этих пределах обеспечивает повышение температуры, достаточное для выделения связующего воскообразного вещества из лигниноцеллюлозы (см. патент США на изобретение №3492134, МПК А23В 4/044; А23В 4/052; A23L 1/232; С08L 97/02; А23В 4/044; А23L 1/226; С08L 97/00, опубл. 27.01.1970 г.).

Недостатком известного способа является то, что для создания больших давлений необходимо сложное, громоздкое оборудование, а также большие энергозатраты, что в свою очередь влияет на повышение стоимости полученных брикетов и усложняет технологический процесс их получения.

Известен способ получения брикетов топлива из органического волокнистого материала, преимущественно из древесных отходов, включающий измельчение органического материала до размера частиц не более 85% минимального размера получаемых брикетов, сушку и прессование высушенного материала в брикеты, при этом перед прессованием в измельченном материале поддерживают содержание влаги 16-28%, прессование ведут при давлении, обеспечивающем нагрев получаемых брикетов до 163-177°С, и полученные брикеты сушат до содержания влаги 7-8% (см. патент СССР на изобретение №1047393, МПК С10L 5/44, опубл. 07.10.1983 г.).

Рациональной формой топливных брикетов, получаемых по известному способу, является брикет с минимальным поперечным сечением в пределах 3,2-12,7 мм, т.е. размер частиц должен быть в пределах 2,7-10,8 мм. Поэтому для их изготовления требуется тщательное измельчение исходного материала, что ведет к усложнению технологического процесса получения топливных брикетов за счет необходимости применения дополнительного оборудования (например, измельчителей, сита). Применение высоких температур (до 163-177°С) дополнительно приводит к повышению энергозатрат, что в свою очередь влияет на повышение стоимости полученных брикетов.

Известен состав для брикетированного топлива (угля, кокса, сажи и т.д.), включающий измельченный углеродистый материал и в качестве органического связующего отходы производства нефтяных масел с содержанием воды 7-30% при массовом соотношении углеродистого материала к отходам от 10:1 до 1:2 (см. патент США на изобретение №3592779, МПК С01В 31/08, 1971 г.). Пересчет отношений углеродистого материала к отходам производства нефтяных масел дает следующий состав, мас.%: углеродистый материал 33,3-91; отходы производства нефтяных масел 9-66,7.

Однако применение известного состава для брикетированного топлива приводит к ухудшению свойств брикетов, т.е. снижению их теплотворной способности, это снижает потребительские свойства из-за низкого качества, что выражается в низких значениях механической прочности (на сжатие и сбрасывание). Это приводит к большим потерям при транспортировке брикетов и их использовании, а также к загрязнению окружающей среды. Кроме того, брикеты, полученные из данного состава, имеют недостаточно высокую теплотворную способность, что приводит к необходимости сжигать большее количество топливных брикетов и увеличению массы выбросов в атмосферный воздух.

Известен также состав для брикетированного топлива, включающий уголь и органическое связующее, при этом в качестве органического связующего он содержит отходы нефтедобычи - асфальтосмолопарафиновые отложения (АСПО), при следующем соотношении компонентов, мас.%: уголь 72-78; АСПО 22-28 (см. патент РФ на изобретение №2237082, МПК С10L 5/16, опубл. 27.09.2004 г.).

Однако недостатками топливных брикетов из известного состава является большая зольность (30% от массы брикета) и увеличенное количество выбросов СО в атмосферу, что снижает потребительские свойства из-за низкого качества, выражающегося в низких значениях механической прочности (на сжатие и сбрасывание).

Известен состав для брикетированного топлива, содержащий нефтешлам, технический углерод, древесные отходы при следующем соотношении компонентов, мас.%: нефтешлам 15-20; технический углерод 10-20; древесные отходы 75-60 (см. патент РФ на изобретение №2010842, МПК С10L 5/44, С10L 5/48, 1991 г.).

Недостатками известного состава для брикетированного топлива являются низкие потребительские свойства из-за низкой теплотворной способности топлива, составляющей 4760-6286 ккал/кг, вследствие наличия значительного количества древесных отходов (до 60-75 мас.%) в составе брикетов.

Наиболее близким по своей технической сущности к предложенному изобретению является способ получения топливных брикетов из растительной смеси, включающий измельчение, сушку, смешение компонентов смеси и последующее прессование, когда в качестве растительной смеси используют смесь технического гидролизного лигнина с древесными отходами при соотношении компонентов, мас.%: древесные отходы - 30-60, технический гидролизный лигнин - остальное. При этом измельчение компонентов смеси ведут до размеров не более 8 мм, а прессование смеси - при 80-100 МПа (см. патент РФ на изобретение №2131912, МПК С10L 5/44, опубл. 20.06.1999 г.).

Реализацию способа осуществляют с использованием оборудования, организованного в технологическую линию, в которую входят виброгрохоты с магнитными уловителями, бункеры разделяемых компонентов, измельчающие ножево- и молотковые дробилки, дозаторы, шнековые смесители и установка для прессования, в формовочных камерах которой установлено давление 100 МПа. Такое большое количество оборудования и необходимость выстраивания его в конвейерную линию требует наличия больших производственных площадей и приводит к усложнению технологического процесса получения топливных брикетов. Кроме того, для повышения теплотворной способности брикетов при достижении достаточных механических показателей в измельченную древесину добавляют экологически "грязные" высокоуглеродные добавки, что делает такие брикеты малопригодными для бытовых нужд, снижая их потребительские свойства.

Уровень техники в области устройств, предназначенных для прессования изделий, в том числе твердотопливных брикетов, характеризуется следующими техническими решениями.

Известно устройство для экструзионного прессования изделий (брикетов), включающее смонтированные на раме камеры загрузки, прессования, распрессовки и формирования изделия, пуансон с пустотообразователем и привод, при этом внутри камеры прессования размещено приспособление поперечного обжима порций, которое выполнено в виде смонтированных перед камерами распрессовки и формирования попарно установленных обжимных роликов с механизмами фиксации в виде храпового зацепления и путевых собачек, причем храповые колеса закреплены на торцах обжимных роликов, а путевые собачки смонтированы на корпусах камеры прессования (см. авт.св. СССР на изобретение №1781042, МПК В27N 3/28, опубл. 15.12.1992 г.).

В известном устройстве процесс уплотнения осуществляется при возвратно-прямолинейном движении пуансона, т.е. рабочий процесс прессования чередуется с холостыми ходами пуансона, что снижает производительность всего цикла приготовления брикетов, не позволяет получить однородную плотность по всему объему изделий из-за наличия воздушных включений в изделии, снижая их потребительские свойства, и усложняет технологический процесс получения топливных брикетов за счет сложной конструкции привода для возвратно-поступательного движения рабочего органа.

Известен шнековый пресс для получения древесных брикетов, включающий перфорированный корпус с прессующим шнеком, бункер с ворошителем, шнековый питатель, формующую матрицу с регулятором давления и привод, при этом пресс снабжен направляющим сушильным аппаратом, который закреплен на выходе формующей матрицы и выполнен в виде камеры, внутренняя поверхность которой имеет продольные гребни, вершины которых являются продолжением образующей поверхности матрицы (см. авт.св. СССР на изобретение №670455, МПК В29J 5/08, В30В 9/12, опубл. 30.06.1979 г.).

Известен также шнековый пресс для брикетирования древесных отходов, включающий корпус с приемным отверстием и каналом для отвода брикетов и конический шнек, при этом в средней части шнека, по крайней мере, одна впадина между нитками имеет обратный конус, а впадины витков после участка с обратным конусом имеют радиус округления, последовательно увеличивающийся на постоянную величину (см. авт.св. СССР на изобретение №1152778, МПК В27N 3/20, В30В 9/12, опубл. 30.04.1985 г.).

Однако известные шнековые прессы, в которых древесные брикеты получают путем продавливания сырья прессующим штампом различной конфигурации, не обеспечивают однородное уплотнение материала до требуемой плотности по всему объему изделия, так как из-за недостаточного усилия пресса в брикетах остается часть воздуха, не удаленная при прессовании. Поэтому полученные брикеты имеют низкие потребительские свойства, например малую прочность, и проявляют тенденцию к измельчению. Кроме того, это снижает теплотворную способность брикетов.

В тоже время в области уплотнения строительных материалов известно устройство для уплотнения грунтов и бетонов, содержащее вертикальный вал, соединенный со ступицей, имеющей глухое наклонное отверстие, в котором свободно установлен шпиндель, на нижней части которого смонтирован наклонный к горизонту конический штамп, выполненный в виде отдельных равноотстоящих друг от друга и жестко соединенных между собой секторов. Такая схема рабочего органа позволяет подавать материал под рабочий орган в процессе уплотнения и обеспечивать непрерывность прессования (см. авт. св. СССР на изобретение №717211, МПК Е01С 19/24, опубл. 19.07.1977 г.).

Однако известное устройство не обеспечивает уплотнения материала до требуемой плотности из-за низкой однородности плотности по всему объему уплотняемых материалов, так как сектора штампа имеют коническую рабочую поверхность с разным радиусом кривизны, что снижает качество получаемой продукции из-за того, что вследствие недостаточного усилия пресса из-за свободного вращения вокруг своей оси в неоднородной плотности присутствует воздух, не удаленный при прессовании брикета.

Известно также устройство для формования трубчатых изделий из бетонных смесей (см. основное авт. св. СССР на изобретение №941188, МПК В28В 21/26, опубл. 30.01.1984 г.), которое состоит из наружной формы, вертикального подвижного сердечника, рабочего органа, выполненного в виде наклоненного по отношению к приводному валу конического штампа, позволяющего подавать уплотняемый материал под уплотняемую поверхность рабочего органа, а также известное устройство для формования трубчатых изделий из бетонных смесей (см. дополнительное авт. св. СССР на изобретение №1070009, МПК В28В 21/26, 1978 г.), которое снабжено отсекателями, установленными в нижней части формы, а приводной вал - ограничителем в виде кольцевого выступа.

Известное устройство не позволяет обеспечивать непрерывность всего технологического процесса выпуска изделий, так как после формовки одного изделия происходит отсекание последнего и необходимо установку перемещать на новую позицию, что снижает производительность всего цикла изготовления изделий и усложняет технологический процесс их формования. Кроме того, так как рабочий орган не зафиксирован и перемещается на определенную заложенную длину, прочность брикетов снижается вследствие неравномерного уплотнения изделий по всему объему, что приводит к снижению потребительских свойств изделий.

Наиболее близким по достигаемому результату является известное устройство для прессования топливных брикетов из органического материала, включающее загрузочный бункер, перемешивающий вал с лопатками, стержень с комбинированным спиральным винтом, помещенным внутри, включая цилиндрические и конические детали и конический стержень, электрический нагреватель, режущий механизм и блок управления, также включает гильзу, установленную на валу, в который установлена матрица с коническим отверстием, на поверхности которой есть выступы. Гильза соединена с наконечником, на внешней поверхности которого установлен электрический нагреватель. Внутри наконечника установлена коническая гильза формования, внутренний поверхностный профиль входного отверстия которой соответствует профилю гильзы, а выходной профиль постепенно переходит в многогранный профиль. Также внутри наконечника находится гильза, соединенная с формующей матрицей, имеющей многогранный канал, который является продолжением формующего профиля канала матрицы. В теле формующей матрицы имеются отверстия, соединенные с продольными каналами, сделанными на внешних поверхностях матрицы. Режущий механизм смонтирован на опорной плите, которая установлена на выходном конце наконечника (см. патент Республики Молдовы на изобретение №MD 1719, МПК В30В 9/14; В30В 9/12, опубл. 31.08.2001 г.).

Недостатками известного устройства для прессования топливных брикетов являются следующие: сложность конструкции, которая диктуется применяемым способом уплотнения исходного материала (шнековый пресс с цилиндрической и конической частями формующей матрицы), что в свою очередь усложняет технологический процесс приготовления брикетов и снижает надежность оборудования; низкая прочность спрессованного материала из-за неоднородности плотности по всему объему брикета, что отрицательно влияет на теплотворную способность брикетов, прессуемых на шнековых прессах.

Основной задачей настоящего изобретения, на решение которой направлены предложенные способ получения твердотопливных брикетов и устройство для прессования твердотопливных брикетов из органического материала, является повышение потребительских свойств брикетов из отходов органических волокнистых материалов и упрощение технологического процесса их приготовления.

Единым техническим результатом, достигаемым при решении настоящей задачи при осуществлении группы изобретений, является повышение качества твердотопливных брикетов за счет обеспечения однородной плотности по всему объему брикета и улучшения их теплотворной способности.

Указанный технический результат достигается тем, что в способе получения твердотопливных брикетов, включающем измельчение органического материала, сушку, смешение компонентов смеси и последующее прессование в брикеты, при этом смесь содержит древесные отходы и органическое связующее, согласно изобретению органический материал измельчают до фракции в пределах 0,1-5 мм, сушат до влажности 9-14%, перемешивают с расплавленным органическим связующим, прессуют при удельном давлении в пределах 30,0-40,0 МПа, при этом в качестве древесных отходов используют опилки чистой древесины, и смесь дополнительно содержит отходы табачной пыли и лузгу зерновую при следующем соотношении компонентов смеси, мас.%:

опилки чистой древесины - 25-30,

отходы табачной пыли - 10-15,

лузга зерновая - 10-15,

указанное органическое связующее - 40-55.

В качестве органического связующего используют либо низкоплавкий нефтяной остаток, либо среднеплавкий нефтяной остаток, либо отходы стеаринового производства жировой промышленности. При этом в качестве отходов стеаринового производства может быть использован гудрон жирных кислот.

В основе технологии производства композиционных твердотопливных брикетов лежит процесс прессования мелко измельченных фракций, в пределах от 0,1 до 5 мм, отходов органических волокон влажностью 9-14%, например табачной пыли, опилок чистой древесины (хвойных и лиственных пород). При фракционном составе более 5 мм поверхность брикета может выглядеть шероховатой, произойдет нарушение структуры брикета, что приведет к растрескиванию и хрупкости образца, снижая потребительские свойства брикета. Фракционный состав менее 0,01 мм использовать нецелесообразно, так как для заполнения пустот между отдельными частицами фракций достаточно фракции 0,1 мм. Кроме того, получение фракционного состава менее 0,1 мм приведет к нецелесообразному усложнению и удорожанию способа вследствие дополнительного измельчения, а также это приводит к увеличению свободной поверхности заполнителя и к необходимости увеличения количества органического связующего. Экспериментально установлено, что при влажности отходов органических волокон, лежащей в диапазоне 9-14% происходит хорошее прессование брикетов предложенным устройством для брикетирования твердотопливных брикетов. При влажности ниже 9% происходит растрескивание брикетов, а при влажности выше 14% - повышенная крошимость брикетов.

При этом опилки чистой древесины и других органических волокон перемешиваются с расплавленным органическим связующим, например низко или среднеплавким нефтяным остатком или отходами стеаринового производства жировой промышленности, до получения однородной массы, прессуются при удельном давлении 30-40 МПа до получения плотности брикета не менее 1 г/см3.

Соотношение органических волокон и органического связующего определяется экспериментально при проведении серии экспериментов и при получении наиболее качественно уплотненных брикетов, которые не крошатся и не растрескиваются, имеют плотность не менее 1 г/см3 и держат форму брикета, который имеет однородную плотность по объему, при этом интенсивность горения зависит от распределения плотности по объему брикета.

Экспериментально установлено, что качественное уплотнение (плотность брикета не менее 1 г/см3) достигается при удельном давлении в пределах 30,0-40,0 МПа. Этот интервал удельных давлений выбран при использовании в комбинации различных отходов, т.е. для каждой комбинации свое удельное давление, но в данном интервале давлений. При давлении ниже 30 МПа наблюдается повышенная крошимость брикетов, а при давлении выше 40 МПа - растрескивание брикетов за счет внутренних напряжений. При этом в твердотопливном брикете соотношение органического материала и органического связующего подбирается опытным путем в зависимости от фракционного состава подаваемой смеси в устройство для изготовления брикетов.

В результате проведенных исследований было установлено оптимальное соотношение предложенных компонентов, входящих в состав композиционного твердотопливного брикета, которое зависит от нескольких факторов, а именно от вязкости связующего, фракционного и гранулометрического состава органического материала.

Введение в состав для брикетированного топлива мелкофракционной смеси табачной пыли менее 10% и лузги зерновой менее 10% приводит к тому, что брикет становится менее плотным, так как нет полного заполнения мелкой фракцией табачной пыли и лузги зерновой пустот, между крупными фракциями древесных опилок, при этом ухудшается форма брикета из-за нечетких граней. Увеличение концентрации мелкой фракции табачной пыли более 15% и лузги более 15% приводит к растрескиванию брикета после выхода из устройства для прессования брикетов, вследствие чего увеличивается процент брака в процессе изготовления готовых изделий.

Введение в состав для брикетированного топлива отходов чистой древесины в виде опилок менее 25% нецелесообразно, поскольку пространственная структура топливного брикета полностью не заполняется. При увеличении концентрации опилок чистой древесины более 30% возрастает граница раздела фаз табачной пыли, лузги зерновой - опилки чистой древесины. При этом из-за наличия в смеси большого количества опилок снижается теплотворная способность топливного брикета и возрастает крошимость получаемых брикетов.

Введение в состав для брикетированного топлива органического связующего менее 40%, ввиду того что происходит неполное смачивание органического материала, приводит к тому, что брикет не может обладать одинаковой плотностью по всему объему и разрушается в месте, где смачивания органическим связующим не произошло. При увеличении концентрации органического связующего более 55% при прессовании происходит выдавливание лишнего органического связующего, которое при этом попадает в брикет и изменяет однородность плотности по объему и в местах, где плотность снижена из-за лишнего органического связующего, в результате чего брикет разрушается. Т.е. из-за неоднородной плотности брикет разрушается раньше времени, быстрее прогорает и время отдачи им тепла меньше, соответственно теплотворная способность брикета будет меньше.

Отходы нефтепродуктов входят в состав брикета как органическое связующее, т.е. их доля в брикете такова, что при сгорании не наносит какого-либо вреда, а выбросы загрязняющих веществ ниже ПДК в несколько раз. При этом температура плавления органического связующего следующая: низкоплавкий нефтяной остаток - 35°С, среднеплавкий нефтяной остаток - 40°С, отходы стеаринового производства жировой промышленности - 34°С.

Получение топливных брикетов по предложенному способу с учетом состава и соотношения компонентов смеси исключает необходимость значительного нагрева (т.е. выше 40°С) приготовленной смеси в процессе прессования и охлаждения брикетов после уплотнения, что намного удешевляет и упрощает технологический процесс и повышает производительность всего цикла приготовления твердотопливных брикетов из отходов производства, преимущественно из древесных отходов и других органических волокнистых материалов.

В известных способах получения топливных брикетов из органического волокнистого материала нагрев при прессовании нужен для того, чтобы при нагревании до температуры 163°С из древесины выделялся лигнин, как связующее. В предложенном способе перед прессованием органический материал измельчают, сушат и перемешивают с органическим связующим, разогретым до его температуры плавления. Поэтому не нужно дополнительно нагревать всю брикетируемую смесь и соответственно не нужно охлаждать брикеты после уплотнения, что упрощает известные способы производства брикетов и позволяет снизить энергозатраты и временные затраты, так как отдельно органическое связующее быстрее плавится, чем в составе смеси.

Предложенный способ получения твердотопливных брикетов иллюстрируется следующим примером.

В качестве органических волокнистых материалов были взяты опилки чистой древесины, отходы табачной пыли, лузги зерновой, а в качестве органического связующего - отходы стеаринового производства жировой промышленности. При этом в качестве отходов стеаринового производства был использован гудрон жирных кислот. Было взято следующее соотношение компонентов смеси, мас.%: опилки чистой древесины - 28; отходы табачной пыли - 12,5; лузга зерновая - 12,5; органическое связующее - 47. Фракционный состав органических волокнистых материалов, входящих в состав смеси, был взят следующий: опилки чистой древесины - 5 мм; отходы табачной пыли - 0,1 мм; лузга зерновая - 0,1 мм. Органическое связующее (отходы стеаринового производства жировой промышленности) было расплавлено при достижении температуры 40°С. Затем органические волокнистые материалы и органическое связующее были перемешаны в обычной мешалке до получения однородной массы. Затем смесь (влажностью 10%) подавалась на устройство для изготовления твердотопливных брикетов, где происходил процесс прессования при удельном давлении 34 МПа.

Плотность полученных брикетов была равна 1,1 г/см3, что обеспечивает четкость граней полученных брикетов. Такая рациональная форма топливных брикетов была удобна для использования в качестве твердого топлива при их сжигании.

Композиционный твердотопливный брикет из отходов производства имеет температуру воспламенения 245°С и температуру самовоспламенения 345°С, согласно стандарту ГОСТ 12.1.044-89 "Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения" (см. пп.4.3, 4.7 и 4.9) относится к материалам горючим средней воспламеняемости.

Брикет, полученный по предложенной технологии, обладает гидрофобными свойствами, т.е. он не намокает в воде из-за применения в качестве органического связующего отходов стеаринового производства, увеличивается время его прогорания в несколько раз (по сравнению с прототипом) и увеличивается время отдачи им тепла, при этом брикет имеет теплотворную способность 29,45 МДж/кг.

Положительным аспектом при использовании композиционных твердотопливных брикетов в качестве топлива является их минимальное влияние на окружающую среду при сгорании по сравнению с классическим твердым топливом (отсутствие шлаков, повышенной задымленности и других канцерогенных веществ) при почти одинаковой теплотворной способности, как, например, кокс, но в 15 раз меньшим содержанием пепла (макс. 1,2%), который можно использовать в виде экологически чистого минерального удобрения.

Указанный технический результат достигается также тем, что устройство для прессования твердотопливных брикетов из органического материала согласно изобретению включает корпус с приемной воронкой, приводной вал, соединенный со ступицей, имеющей наклонное отверстие, в котором свободно установлен шпиндель, на нижней части которого смонтирован наклонный к оси вала штамп с конической уплотняющей поверхностью, при этом штамп выполнен с пазами для подачи уплотняемого материала под уплотняющую поверхность рабочего органа, в нижней части корпуса установлены отсекатели и матрица, имеющая калиброванные отверстия, размер которых соответствует поперечному размеру брикетов, причем на конической поверхности штампа установлены прессующие кулачки, имеющие размеры, соответствующие размерам калиброванных отверстий матрицы, в которые они входят при сферическом движении штампа, а приводной вал зафиксирован от возможности вертикального перемещения, при этом штамп выполнен с возможностью прессования при удельном давлении в пределах 30,0-40,0 МПа.

Введение матрицы, имеющей калиброванные отверстия, позволяет получать твердотопливные брикеты с определенным поперечным размером, т.е. соответствующим калиброванным отверстиям. Однородность плотности брикета обеспечивается за счет трения брикета о стенки матрицы и скорости его продвижения в ней.

Сферическое движение штампа позволяет одновременно подавать смесь под прессующие кулачки, закрепленные на секторах конического штампа, и уплотнять брикетируемую смесь. Фиксация приводного вала от осевого перемещения обеспечивает непрерывное перемещение уплотненной смеси через матрицу с калиброванными отверстиями, что приводит к непрерывности процесса брикетирования, получению однородной структуры брикетов и повышению производительности всего цикла изготовления твердотопливных брикетов. Производительность повышается при увеличении вращения рабочего органа, и чем больше частота вращения, тем больше производительность. В результате повышается качество твердотопливных брикетов за счет обеспечения однородной плотности брикетов по всему объему, приводя к улучшению их теплотворной способности, вследствие отсутствия воздуха в брикете при прессовании, что влияет на повышение однородной плотности, а однородная плотность влияет на повышение его теплотворной способности.

Такое выполнение устройства позволяет получать однородную плотность брикета по всей толщине за счет уплотнения его малыми порциями, непрерывно подаваемыми под прессующие кулачки конического штампа. При этом воздух, присутствующий в уплотняющейся смеси брикета, выдавливается прессующими кулачками, которые имеют размер калиброванных отверстий матрицы, исключающих выжимание смеси из пространства под кулачками, а конический штамп обкатывает смесь в соответствии с кинематикой сферического движения, обеспечивающей исключение движения штампа с юзом.

Размеры топливного брикета, изготовленного при "чистом" прессовании, ограничены по толщине, определяемой глубиной рабочей зоны (зоны распространения напряжений) под штампом. Размеры топливного брикета, изготовленного в экструзионных прессах, также ограничены по сечению, так как при сечении больше 50 мм наблюдается неравномерная (неоднородная) плотность образца по объему и необходимость больших уплотняющих усилий, что усложняет конструкцию оборудования и увеличивает энергозатраты.

Топливные брикеты, изготовленные с помощью предложенного устройства, получаются любой длины и любого сечения без каких-либо больших конструктивных изменений с однородной плотностью по всему объему брикета.

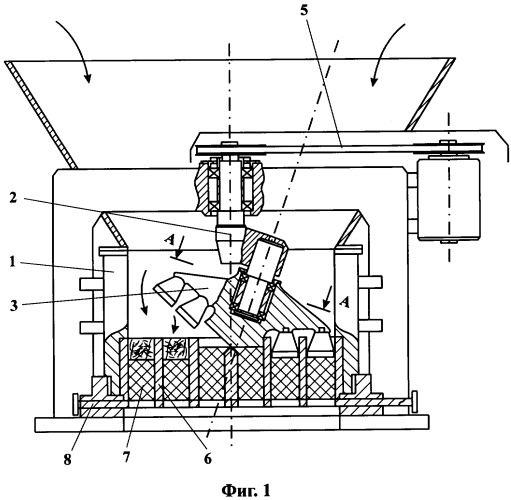

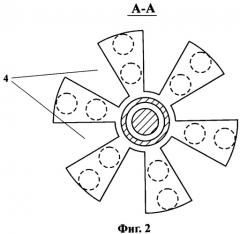

Изобретение иллюстрируется чертежами, где на фиг.1 приведено устройство для прессования твердотопливных брикетов из органического материала, вид сбоку, схематический разрез; на фиг.2 - сечение А-А на фиг.1.

Позиции на чертежах обозначают следующее: 1 - корпус с приемной воронкой; 2 - приводной вал с наклонной ступицей; 3 - конический штамп с прессующими кулачками; 4 - пазы конического штампа; 5 - привод; 6 - матрица с калиброванными отверстиями; 7 - зона прессования брикета; 8 - отсекатель.

Устройство для прессования твердотопливных брикетов из органического материала содержит корпус 1 с приемной воронкой, приводной вал 2 с наклонной ступицей. Ступица имеет отверстие, в котором свободно установлен шпиндель. На нижней части шпинделя смонтирован наклонный к оси вала 2 штамп 3 с конической уплотняющей поверхностью с прессующими кулачками (фиг.1). Штамп 3 выполнен с пазами 4 для подачи уплотняемого материала под уплотняющую поверхность рабочего органа, имеющую прессующие кулачки (фиг.2). Приводной вал 2 с наклонной ступицей, зафиксированный от возможности вертикального перемещения, получает вращение от привода 5, например, содержащего электрический двигатель.

В нижней части корпуса 1 установлена матрица 6 с калиброванными отверстиями, соответствующими форме и поперечному размеру твердотопливных брикетов, выдавленных из зоны прессования 7. Прессующие кулачки имеют размеры, соответствующие размерам калиброванных отверстий матрицы 6, в которые они входят при сферическом движении штампа 3.

В нижней части корпуса 1 установлены отсекатели 8, которые срабатывают при достижении заданной длины брикета, перемещаясь в горизонтальной плоскости, и срезают выдавленные из зоны прессования 7 брикеты. При этом отсеченный брикет заданной длины падает вниз, а часть уплотняемого материала находится в штампе до момента достижения заданной длины спрессованных твердотопливных брикетов (фиг.1 и 2).

Приведенный пример описания конструкции устройства для прессования брикетов реализует предложенный способ получения твердотопливных брикетов.

Устройство для прессования твердотопливных брикетов из органического материала работает следующим образом.

Подготовленная смесь органического материала и органического связующего при следующем соотношении компонентов, мас.%: опилки чистой древесины - 25-30, отходы табачной пыли - 10-15, лузга зерновая - 10-15, разогретое до температуры плавления органическое связующее (в качестве которого используют либо низкоплавкий нефтяной остаток, либо среднеплавкий нефтяной остаток, либо отходы стеаринового производства жировой промышленности) - 40-55, засыпается в приемную воронку корпуса 1, в нижней части которого установлена матрица 6 с калиброванными отверстиями. Калиброванные отверстия в начале уплотнения перекрыты отсекателями 8. Это позволяет исключить просыпание смеси из зоны уплотнения 7 в начале прессования. При включении привода 5, начинает вращаться приводной вал 2 с наклонной ступицей. Приводной вал 2 зафиксирован от возможности вертикального перемещения.

На наклонной ступице установлен с возможностью вращения штамп 3 с прессующими кулачками и с пазами 4, через которые смесь попадает под уплотняемую поверхность. При этом конический штамп 3, перекатываясь по уплотняемому материалу, проталкивает смесь в калиброванные отверстия матрицы 6 и прессует его порциями в замкнутом объеме прессующими кулачками, установленными на штампе 3. Прессующие кулачки имеют размеры, соответствующие размерам калиброванных отверстий матрицы 6, в которые они входят при сферическом движении штампа 3. Штамп 3 выполнен с возможностью прессования брикетов при удельном давлении в пределах 30,0-40,0 МПа.

При достижении заданной плотности образца (1 г/см3) срабатывают отсекатели 8 и открывают отверстия матрицы 6, обеспечивая выдавливание спрессованного в зоне уплотнения 7 брикета. В результате такого движения штампа 3 происходит периодическое накатывание кулачков штампа 3 на материал, непрерывно подаваемый в калиброванные отверстия матрицы 6. При достижении заданной длины брикета отсекатели 8 срезают выдавленные из зоны уплотнения 7 твердотопливные брикеты.

При использовании малотоксичных твердотопливных брикетов для различных отраслей промышленности и коммунально-бытовых нужд снижаются выбросы загрязняющих веществ в атмосферу при их сжигании, что уменьшает отрицательное влияние на природную среду. Изобретение позволяет также упростить технологический процесс получения твердотопливных брикетов за счет исключения операции нагревания до высоких температур (т.е. выше 40°С) приготовленной смеси в процессе прессования брикетов и охлаждения брикетов после уплотнения, а также повысить производительность всего технологического цикла и исключить применение дорогостоящих веществ, так как используются отходы производства, преимущественно древесные отходы и отходы других органических волокнистых материалов.

Изготовленные по предложенной технологии композиционные твердотопливные брикеты могут быть использованы в качестве топлива в различных отраслях промышленности, а также во всех отопительных системах, использующих твердое топливо, например котлы, титаны, в том числе железнодорожных вагонов; бытовые печи; другие отопительные системы, использующие твердое топливо, как энергоноситель; в жилищно-коммунальном хозяйстве для отопления (в домах, дачах, каминах, фермах, теплицах, саунах), в заводских котельных и ТЭЦ.

1. Способ получения твердотопливных брикетов, включающий измельчение органического материала, сушку, смешение компонентов смеси и последующее прессование в брикеты, при этом смесь содержит древесные отходы и органическое связующее, отличающийся тем, что органический материал измельчают до фракции в пределах 0,1-5 мм, сушат до влажности 9-14%, перемешивают с расплавленным органическим связующим, прессуют при удельном давлении в пределах 30,0-40,0 МПа, при этом в качестве древесных отходов используют опилки чистой древесины, и смесь дополнительно содержит отходы табачной пыли и лузгу зерновую при следующем соотношении компонентов смеси, мас.%:

| опилки чистой древесины | 25-30, |

| отходы табачной пыли | 10-15, |

| лузга зерновая | 10-15 |

| указанное орг |