Способ химико-термической обработки деталей пар трения из сталей

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к химико-термической обработке деталей с формированием диффузионных и поверхностных слоев с повышенной износостойкостью и высокой прирабатываемостью в условиях трения металла о металл, и может быть использовано в машиностроении. Проводят никотрирование деталей в смеси, содержащей древесно-угольный карбюризатор, карбамид и трилон-Б. Никотрирование проводят при 600-700°С с выдержкой в течение 4-6 часов. Затем осуществляют контактное меднение с выдержкой деталей в 5-10%-ном водном растворе медного купороса (CuSO4·5Н2О) в течение 10-30 минут. После чего осуществляют сушку при 100-120°С в течение 45-60 минут и притирку рабочих поверхностей. В частных случаях осуществления изобретения меднение деталей проводят непосредственно от температуры никотрирования, например, после их охлаждения до 100-80°С или после их охлаждения до температуры окружающей среды. Повышается износостойкость формируемых слоев на рабочих поверхностях стальных деталей пар трения за счет улучшения трибологических свойств и контактной прочности. 3 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к области металлургии, в частности к химико-термической обработке деталей с формированием диффузионных и поверхностных слоев с повышенной износостойкостью и высокой прирабатываемостью в условиях трения металла о металл, оно может найти применение в машиностроении, например, автомобильной, тракторной отраслях промышленности, а также в системах перекачки газообразного и жидкого топлива.

Известно применение процессов оксиазотирования стальных изделий при температурах 560-580°С в газовых атмосферах, расплавах цианатов для повышения износостойкости и антифрикционных свойств деталей (Коган Я.Д., Ешкабилов Х.К. Оксиазотирование металлических изделий. Упрочняющие технологии и покрытия. 2006, №6, с.10-15).

Способы не универсальны применительно к тонкостенным цилиндрическим деталям различных диаметров, пар трения, прирабатываемость сопрягаемых деталей неравномерна.

Известен способ комплексного упрочнения, включающий микродуговое упрочнение поверхностей нитрооксидированием в электролитной плазме с последующим натиранием рабочих поверхностей медными роликами (Коломейченко А.В., Титов Н.В. Повышение износостойкости внутренних цилиндрических поверхностей деталей машин комбинированной технологией микродугового оксидирования и нанесения медного слоя. // Упрочняющие технологии и покрытия. 2006, №7, с.39-43).

Вышеописанный способ сложен в осуществлении и трудоемок.

Известен способ химико-термической обработки деталей пар трения из сталей, включающий никотрирование деталей в смеси, содержащей древесно-угольный карбюризатор, карбамид и трилон-Б (патент РФ №2237744, С23С 8/76, С21F 1/74, опубл. 10.10.2004 г.).

Технология не исключает поверхностных дефектов, что приводит к ухудшению трибологических свойств и контактной прочности формируемых износостойких слоев на рабочих поверхностях деталей пар трения.

Предлагаемое изобретение направлено на повышение износостойкости формируемых слоев на рабочих поверхностях стальных деталей пар трения засчет улучшения трибологических свойств и контактной прочности.

Поставленная цель достигается за счет того, что в известном способе химико-термической обработки деталей пар трения из сталей, включающем никотрирование деталей в смеси, содержащей древесно-угольный карбюризатор, карбамид и трилон-Б, никотрирование проводят при 600-700°С с выдержкой в течение 4-6 часов, а после никотрирования осуществляют контактное меднение с выдержкой деталей в 5-10%-ном водном растворе медного купороса (CuSO4·5Н2О) в течение 10-30 минут, после чего осуществляют сушку при температуре 100-120°С в течение 45-60 минут и притирку рабочих поверхностей. Меднение деталей можно проводить непосредственно при температуре никотрирования, т.е. 600-700°С или предварительно охлаждать до температуры 100-80°С, или до температуры окружающей среды.

При изменении параметров контактного меднения и последующей сушки, а также последовательности операций, положительный эффект снижается. Опытным путем установлено, что меднение непосредственно от температур никотрирования наиболее эффективно для углеродистых сталей, меднение с охлаждением до температуры 80-100°С лучше применять для легированных сталей, а охлаждение до температуры окружающей среды - для высоколегированных сталей, склонных к трещинообразованию при охлаждении в водных растворах солей.

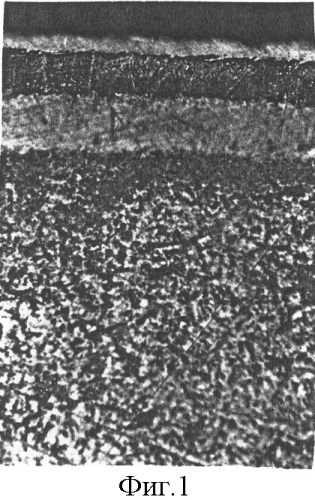

При обработке по предложенной схеме на первом этапе выдержки деталей при температуре 600-700°С в течение 4-6 часов в смеси, содержащей карбамид (азотоуглеродосодержащий компонент) и трилон-Б (натрийазотоуглеродосодержащий компонент) формируется трехзонный диффузионный слой, содержащий последовательно оксидную, карбонитрооксидную и карбонитридную зоны с плавно убывающей к сердцевине микротвердостью. На втором этапе при переносе деталей в водный раствор медного купороса протекает осаждение контактной меди на железной основе в пористом поверхностном слое. На этапе сушки медная пленка фиксируется на поверхности деталей. В процессе притирки и доводки медь внедряется в глубинные слои повышенной твердости и способствует стабилизации трибологических свойств поверхности, при этом обеспечивается низкий коэффициент трения, за счет повышения класса чистоты поверхности трения и наличия в нем меди и серосодержащих компонентов. Это способствует улучшению условий приработки, т.к. улучшаются условия удержания смазки на поверхностях контактного трения. Сочетание вышеперечисленных положительных качеств обработанных деталей позволяет получить необходимый технический результат - повышение износостойкости и контактной прочности поверхности цилиндров при трении. На прилагаемых к описанию способа материалах изображено:

на фиг.1 - трехзонный диффузионный слой, содержащий последовательно оксидную, карбонитрооксидную и карбонитридные зоны;

на фиг.2. - микроструктура вкладышей цилиндров, подвергнутых никотрированию и меднению с режимами обработки, описанными в примере 1;

на фиг.3 - внешний вид вкладыша с поршневым кольцом, обработанного по предлагаемому способу;

на фиг.4 приведена микроструктура слоя поперечного сечения якоря электромагнитного клапана из стали 16Х-ВИ после обработки при использовании режимов, приведенных в примере 2;

на фиг.5 приведена макроструктура слоя поперечного сечения якоря электромагнитного клапана из стали 16Х-ВИ после обработки при использовании режимов, приведенных в примере 2.

Изобретение иллюстрируется примерами практического осуществления предлагаемого способа в условиях ремонтного предприятия для восстановления двигателей автомобилей и тракторов. Для никотрирования в электропечах типа СНО-4.6.8/9 использовали отработанный древесно-угольный карбюризатор и добавки карбамида (NH2)2CO - мочевина по ГОСТ 6691-77, трилон-Б по ГОСТ 10652-73 (C10H8O10)Na2N2 по 10-12% вес каждого. В качестве среды для проведения контактного меднения поверхностей деталей после никотрирования деталей использовали 5-10% водный раствор медного купороса CuSO4·5Н2О по ГОСТ 4165-80.

Пример 1. Вкладыши цилиндров дизельных двигателей, изготовленные из стали 20Х, подвергали никотрированию в контейнерах с засыпкой древесно-угольным карбюризатором с введением карбамида и трилона-Б при температуре 680°С в течение 6 часов. После охлаждения упаковки до комнатной температуры переносили детали в ванну с 5%-ным водным раствором медного купороса (CuSO4·5Н2О) и выдерживали в течение 30 минут, затем проводили сушку в электрошкафу СНОЛ-3.3.3/3 при 120°С 60 минут. Притирку внутренней поверхности вкладышей цилиндров проводили на токарных станках притирами из серого чугуна. Микроструктура полученного слоя показана на фиг.2, внешний вид вкладыша с поршневым кольцом показан на фиг.3.

В результате обработки на рабочей поверхности формировался поверхностный слой с коэффициентом трения 0,06-0,07 на карбонитридном слое повышенной твердости НУ1H = 680-690 с плавным переходом к мягкой основе. Обработка позволила достичь ресурса работы двигателей 2500 часов или в 1,5 раза выше известного способа обработки.

Пример 2. Якоря электромагнитных клапанов из стали 16Х-ВИ никотрировали в процессе отжига при 700°С, 4 часа и после охлаждения до 80°С переносили в 10%-ный водный раствор медного купороса для контактного меднения в течении 10 минут. После сушки в течение 45 минут при 100°С проводили притирку на притире из текстолита в течение 5 минут до класса чистоты Ra = 0,06 мкм. На фиг.4 приведена микроструктура, а на фиг.5 - макроструктура слоя в поперечном сечении. В результате обработки коэффициент трения понизился до 0,10, время реальной эксплуатации запорной пары достигло 107 циклов или на порядок выше, чем после никотрирования по известному способу, практически исключено наволакивание и задиры при работе клапанной пары.

Пример 3. Валики-шестерни насоса подачи дизельного топлива из стали 20 никотрировали при 640°С, выдерживая 5 часов, и после окончания выдержки проводили меднение непосредственно от температуры никотрирования путем погружения в 7,5%-ный водный раствор медного купороса, который имел температуру окружающей среды и охлаждал нагретые детали. Меднение осуществляли с выдержкой деталей в течение 20 минут, последующую сушку вели при 120°С в течение 60 минут в электрошкафу. Притирку осуществляли контртелом (шестеренкой из стали 40Х13) в процессе приработки. В результате обработки по предложенному способу эффективное время работы насосов возросло в 1,5 раза в сравнении с обработкой по известной технологии при одинаковой твердости никотридного слоя НУ1H = 730-740 за счет снижения усилия трения слоя с внедренной медью.

Таким образом, испытания показали, что способ прост в осуществлении на предприятиях ремонта автотракторной техники, малоэнергоемок, не требует дефицитных компонентов для осуществления и экологически безопасен.

В таблице приведены сравнительные свойства и эксплуатационные характеристики поверхностных слоев при обработке по известному способу и разработанной технологии.

| Таблица | ||||

| Детали, сталь, способ обработки | Толщина упрочненного | Содержание элементов, | Коэффициент | Ресурса работы, |

| X) | слоя, суммарная, | % вес. | трения | час |

| мкм | хх) | |||

| 1 | 2 | 3 | 4 | 5 |

| Предлагаемый | ||||

| Сталь 40Х13, вал-шестерни | ||||

| Никотрирование - 600°С, 4 | Азот - 0,22 | |||

| час, меднение при 20°С, 20 | Углерод - 1,0 | |||

| мин,10%-ный р-р, сушка 100 | 240-250 | Медь - 0,43 | 0,07 | 4300 |

| °С,45 мин, притирка до Ra = | Сера - 0,11 | |||

| 0,25 мкм | ||||

| Известный | Азот - 0,21 | |||

| Сталь 40Х13 | Углерод - 1,1 | |||

| Никотрирование - 600°С, 4 | 260-270 | Медь - 0 | 0,13 | 2900 |

| час, охлаждение с печью | Сера - 0,02 |

| Продолжение таблицы | ||||

| 1 | 2 | 3 | 4 | 5 |

| Предлагаемый | ||||

| Сталь 35Х, втулки | ||||

| Никотрирование - 700°С, 6 | Азот - 0,14 | |||

| час, меднение от 700°С, в 5%- | 380-430 | Углерод - 1,2 | 0,08 | 6100 |

| ном р-ре 10 мин, сушка 120°С | Медь - 0,32 | |||

| - 60 мин, притирка до Rа = | Сера - 0,10 | |||

| 0,16 мкм | ||||

| Известный | Азот - 0,13 | |||

| Сталь 350 | Углерод- 1,3 | |||

| Никотрирование - 700°С 6 | 370-390 | Медь - 0 | 0,14 | 3300 |

| час, охлаждение на воздухе | Сера - 0,01 | |||

| х) карбюризатор - древесный березовый уголь, добавки по 5% карбамида и трилона-Б. | ||||

| хх) в притертом слое 100 мкм |

1. Способ химико-термической обработки деталей пар трения из сталей, включающий никотрирование деталей в смеси, содержащей древесно-угольный карбюризатор, карбамид и трилон-Б, отличающийся тем, что никотрирование проводят при 600-700°С с выдержкой в течение 4-6 ч, а после никотрирования осуществляют контактное меднение с выдержкой деталей в 5-10%-ном водном растворе медного купороса (CuSO4·5Н2О) в течение 10-30 мин, после чего осуществляют сушку при 100-120°С в течение 45-60 мин и притирку рабочих поверхностей.

2. Способ по п.1, отличающийся тем, что меднение деталей проводят непосредственно от температуры никотрирования.

3. Способ по п.1, отличающийся тем, что меднение деталей проводят после их охлаждения до 100-80°С.

4. Способ по п.1, отличающийся тем, что меднение деталей проводят после их охлаждения до температуры окружающей среды.