Радиальное рабочее колесо и канальный вентилятор с этим рабочим колесом

Иллюстрации

Показать всеГруппа изобретений относится к рабочим колесам радиальных вентиляторов и компрессоров, а также к канальным вентиляторам с этим колесом, и позволяет получить технический результат, заключающийся в снижении уровня шума колеса и вентилятора при сохранении их аэродинамических характеристик. Колесо содержит передний 1 и основной 2 диски, загнутые назад лопатки 3, ось 9. Лопатка 3 имеет основной участок 7, примыкающий кромкой 8 к диску 1, предкрылок 10 с передней кромкой 11, лежащей в плоскости, перпендикулярной оси 9, и боковой кромкой 12, расположенной под острым углом к кромке 11. На проекции на плоскость, перпендикулярную оси 9, прямая, соединяющая ось 9 и носок 13 предкрылка 10, располагается в диапазоне ±0,05 углового шага лопаток 3 относительно прямой, соединяющей ось 9 и точку 14 пересечения с диском 1 кромки 8 следующей лопатки ЗА. Вентилятор содержит корпус 17 с воздушным каналом 21 с цилиндрической поверхностью между стенками 22, заявленное рабочее колесо 19, входной коллектор 20, площадь поперечного сечения канала 21 больше площади колеса 19 не менее чем в 2,4 раза. Рабочее колесо 19 обеспечивает снижение уровня шума не только на входе, но и на выходе вентилятора. Поперечное сечение канала 21 может выполняться любой формы, в том числе прямоугольной, с зазором между лопатками 3 и длинными стенками, равным не менее чем 1,01 диаметра колеса 19. Вентилятор может оснащаться дополнительным колесом и перегородкой между рабочими колесами. 2 н. и 10 з.п. ф-лы, 21 ил.

Реферат

Группа изобретений относится к области вентиляторостроения, а именно к радиальным колесам вентиляторов и компрессоров с низким уровнем шума, а также канальным вентиляторам с этим рабочим колесом.

Из уровня техники известны радиальные рабочие колеса и канальные вентиляторы с радиальными рабочими колесами.

В заявке Европейского патентного ведомства № 1184574 А2, МПК F04D 29/30; F04D 29/28, дата публикации 06.03.2002 г., [1] представлено радиальное рабочее колесо, включающее основной и передний диски, лопатки рабочего колеса, размещенные между дисками и выполненные загнутыми назад относительно направления вращения, при этом рабочая лопатка оснащена предкрылком (участком), расположенным ближе к оси вращения рабочего колеса. В изобретении решается задача обеспечения прочности рабочего колеса путем крепления выступающей части лопаток (предкрылка) к переднему диску, и нет сведений об акустических свойствах рабочего колеса, что затрудняет использование изобретения [1] для уменьшения шума вентилятора.

В свидетельстве России на полезную модель № 22978 U «Рабочее колесо радиального вентилятора», МПК F04D 29/28, F04D 29/66, дата публикации 10.05.2002 г., [2] представлено радиальное рабочее колесо, включающее основной и передний диски, лопатки рабочего колеса, размещенные между дисками и выполненные загнутыми назад.

Представленное в описании полезной модели [2] рабочее колесо обеспечивает при его использовании в канальных вентиляторах хорошие аэродинамические и акустические характеристики вентиляторов, показанные, в частности, в Каталоге-2005 ООО «ИННОВЕНТ», Москва, 2005 год, стр.14...23, [3], что позволяет сравнивать аэродинамические и акустические характеристики рабочего колеса по данному изобретению с известным рабочим колесом.

Радиальное рабочее колесо по полезной модели [2] принято за наиболее близкий аналог радиального рабочего колеса.

В патенте России № 2287091 С1, МПК F04D 29/42, дата публикации 10.11.2006 г., [4] представлен канальный вентилятор, содержащий корпус, рабочее колесо с основным и покрывным дисками, между которыми размещены загнутые назад лопатки, входной коллектор, привод рабочего колеса, воздушный канал, образованный между стенками корпуса, выполненный с цилиндрической поверхностью, площадь Sк поперечного сечения воздушного канала между стенками корпуса превосходит площадь Sp.к окружности, описываемой концами лопаток рабочего колеса Sp.к.=πD2/4, не менее чем в 2,4 раза. Согласно описанию изобретения [4], в предпочтительном варианте выполнения в канальном вентиляторе установлено рабочее колесо, использующее полезную модель [2]. Однако снижение уровня шума, излучаемого вентилятором, является одним из основных потребительских требований. Поэтому необходимо дальнейшее аэродинамическое и акустическое совершенствование вентилятора.

Канальный вентилятор, представленный в описании изобретения [4], принят за наиболее близкий аналог заявляемого канального вентилятора.

Решаемой технической задачей является снижение уровня шума рабочего колеса и канального вентилятора при сохранении напорной характеристики.

Технический результат состоит в снижении уровня шума на входе в рабочее колесо, а также на входе и выходе вентилятора при сохранении напорной характеристики.

Сущность группы изобретений.

Радиальное рабочее колесо, как и в наиболее близком аналоге [2], включает передний и основной диски, лопатки, размещенные между дисками и выполненные загнутыми назад относительно направления вращения, но в отличие от наиболее близкого аналога [2] каждая лопатка рабочего колеса выполнена с предкрылком, расположенным между примыканием лопатки к поверхности переднего диска и осью вращения рабочего колеса, при этом в проекции на плоскость, перпендикулярную оси вращения рабочего колеса, прямая, соединяющая ось вращения рабочего колеса и носок передней кромки предкрылка, не выходит за сектор, ограниченный лучами, расположенными в диапазоне ±0,05 углового шага лопаток относительно прямой, соединяющей ось вращения рабочего колеса и точку примыкания передней кромки следующей по ходу вращения лопатки к переднему диску.

Радиальное рабочее колесо характеризуется тем, что боковая кромка предкрылка расположена под острым углом к передней кромке предкрылка.

Радиальное рабочее колесо характеризуется тем, что передняя кромка предкрылка в сечении, перпендикулярном оси вращения рабочего колеса, выполнена по дуге окружности.

Радиальное рабочее колесо характеризуется тем, что диаметр переднего диска с равен 1,1...1,2, а диаметр основного диска равен 1,05...1,15 диаметра окружности, описываемой концами лопаток рабочего колеса, с образованием в меридиональном сечении между образующими переднего и основного дисков в направлении от оси вращения к концам лопаток рабочего колеса нерасширяющегося канала.

При этом ширина лопатки на выходе из рабочего колеса равна не менее 0,25 диаметра окружности, описываемой концами лопаток рабочего колеса.

Радиальное рабочее колесо характеризуется тем, что рабочее колесо оснащено, по меньшей мере, одним кольцом, соединяющим боковые кромки предкрылков лопатки.

Канальный вентилятор, как и в наиболее близком аналоге [4], содержит корпус, рабочее колесо с основным и покрывным дисками, между которыми размещены загнутые назад лопатки, входной коллектор, привод рабочего колеса, воздушный канал, образованный между стенками корпуса, выполнен с цилиндрической поверхностью, площадь SК поперечного сечения воздушного канала между стенками корпуса превосходит площадь SРК круга, описываемого концами лопаток рабочего колеса SPK.=πD2/4, не менее чем в 2,4 раза, но в отличие от наиболее близкого аналога [4], каждая лопатка рабочего колеса выполнена с предкрылком, расположенным между примыканием лопатки к поверхности переднего диска и осью вращения рабочего колеса, при этом в проекции на плоскость, перпендикулярную оси вращения рабочего колеса, прямая, соединяющая ось вращения рабочего колеса и носок передней кромки предкрылка, не выходит за сектор, ограниченный лучами, расположенными в диапазоне ±0,05 углового шага лопаток относительно прямой, соединяющей ось вращения рабочего колеса и точку примыкания передней кромки следующей по ходу вращения лопатки к переднему диску.

Канальный вентилятор характеризуется тем, что в корпусе установлено, по меньшей мере, два рабочих колеса, между соседними рабочими колесами установлена перегородка, причем площадь поперечного сечения каждого воздушного канала между стенками корпуса превосходит площадь круга, описываемого концами лопаток рабочего колеса, установленного в соответствующем канале, не менее чем в 2,4 раза.

Канальный вентилятор характеризуется тем, что он оснащен, по меньшей мере, одним вихрегасителем, расположенным в полости между передним диском и входным коллектором.

Канальный вентилятор характеризуется тем, что контур поперечного сечения воздушного канала между стенками корпуса в сечении, перпендикулярном оси вращения рабочего колеса, выполнен в виде прямоугольника, расстояние между длинными сторонами канала превосходит диаметр рабочего колеса не менее чем в 1,01 раза, при этом в полости между передним диском и входным коллектором вдоль короткой стороны установлен, по меньше мере, один вихрегаситель.

Канальный вентилятор характеризуется тем, что контур поперечного сечения воздушного канала между стенками корпуса в сечении, перпендикулярном оси вращения рабочего колеса, выполнен в виде окружности.

Канальный вентилятор характеризуется тем, что стенка корпуса выполнена с наружной и внутренней обшивками, внутренняя обшивка выполнена перфорированной, а между обшивками расположен звукопоглощающий материал, отделенный от перфорированной внутренней обшивки воздухонепроницаемой пленкой.

Группа изобретений поясняется чертежами.

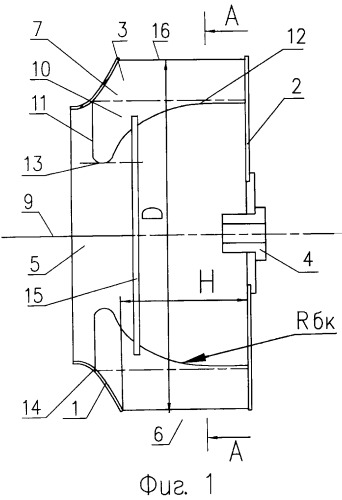

На фиг.1 представлен разрез радиального рабочего колеса.

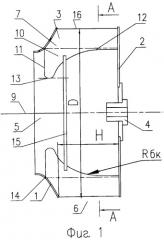

На фиг.2 представлен разрез радиального рабочего колеса с увеличенными передним и основным дисками.

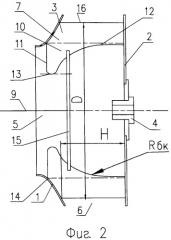

На фиг.3 представлен разрез А-А на фиг.1.

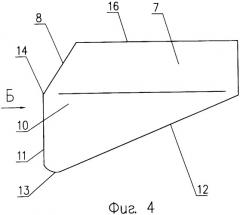

На фиг.4 показана лопатка при виде сбоку.

На фиг.5 показан вид Б на лопатку из цельного листа.

На фиг.6 показан вид Б на составную лопатку.

На фиг.7 показан фрагмент рабочего колеса с расположением лопаток в зоне допустимых отклонений от углового шага.

На фиг.8 показан пример узкополосного спектра уровней звукового давления в контрольной точке перед входом вентилятора - наиболее близкого аналога.

На фиг.9 показано влияние относительного углового отклонения предкрылка на разницу звукового давления ΔL на лопаточной частоте заявленного вентилятора и вентилятора - наиболее близкого аналога.

На фиг.10 показан продольный разрез канального вентилятора.

На фиг.11 показан разрез В-В на фиг.10 канального вентилятора с одним рабочим колесом и звукопоглощающим корпусом.

На фиг.12 показан разрез В-В на фиг.10 канального вентилятора с двумя рабочими колесами и перегородкой, соединяющей длинные стороны канала.

На фиг.13 показан выносной элемент Г на фиг.10.

На фиг.14 показан разрез В-В на фиг.10 канального вентилятора с двумя рабочими колесами и перегородкой, соединяющей короткие стороны канала.

На фиг.15 показан разрез Д-Д на фиг.11.

На фиг.16 показан разрез Е-Е на фиг.15.

На фиг.17 представлена зависимость статического давления PSV от производительности Q вентилятора - наиболее близкого аналога [4] (№ 1) и заявленного (№ 4) вентилятора.

На фиг.18 показано сравнение уровня шума на входе вентилятора - наиболее близкого аналога [4] (№ 1) и заявленного (№ 4) вентилятора.

На фиг.19 показано сравнение уровня шума на выходе вентилятора - наиболее близкого аналога [4] (№ 1) и заявленного (№ 4) вентилятора.

На фиг.20 представлена зависимость коэффициента статического давления ψS от коэффициента производительности ϕ без пластин вихрегасителя и с пластинами вихрегасителя.

На фиг.21 представлена зависимость статического давления PSV от производительности Q канального вентилятора с двумя рабочими колесами без перегородки и с перегородкой между рабочими колесами.

Раскрытие группы изобретений.

Радиальное рабочее колесо содержит передний 1 и основной 2 диски, установленные между ними лопатки 3. Рабочее колесо оснащено втулкой 4 для соединения с энергоприводом. Вход 5 воздушного потока в рабочее колесо расположен в плоскости, образованной передними кромками переднего диска 1, а выход 6 воздушного потока из рабочего колеса расположен между внешними кромками переднего 1 и основного 2 дисков (фиг.1, 2). Лопатки 3 выполнены загнутыми назад (фиг.3). Каждая из лопаток 3 содержит основной участок 7, передняя кромка 8 (фиг.4) которого примыкает к переднему диску 1, и участок, расположенный ближе к оси 9 вращения рабочего колеса, называемый далее «предкрылок» 10 (фиг.1, 2). Основной участок 7 и предкрылок 10 могут выполняться как одно целое, например из листа металла (фиг.3, 5) или в виде аэродинамического профиля (не показано), так и составными (фиг.6), путем присоединения предкрылка 10 к основной части 7 лопатки 3. Передняя кромка 11 предкрылка 10 может располагаться в диапазоне углов ±10 град. к плоскости, перпендикулярной оси 9 вращения рабочего колеса, а боковая кромка 12 - под острым углом к передней кромке 11 (фиг.4), и соединяются между собой плавной кривой, например дугой окружности, образуя носок 13 предкрылка 10. Передняя кромка 11 предкрылка 10 выполнена криволинейной, например по дуге окружности в проекции на плоскость, перпендикулярную оси 9 вращения рабочего колеса (фиг.3, 5, 6), а ее боковая кромка 12 может выполняться криволинейной, например, с увеличивающимся по мере удаления от передней кромки 11 местным радиусом RБК (фиг.1, 2). Поверхность предкрылка 10 может выполняться в виде поверхности с плавными контурами, в частности цилиндрической (фиг.3, 5, 6), или с круткой предкрылка 10 и основного участка 7 лопатки 3 (не показано). В проекции на плоскость, перпендикулярную оси 9 вращения рабочего колеса, прямая, соединяющая ось 9 вращения рабочего колеса и носок 13 предкрылка 10, не выходит за сектор, ограниченный лучами, расположенными в диапазоне Δt=±0,05 углового шага t лопаток 3 относительно прямой, соединяющей ось 9 вращения рабочего колеса и точку 14 примыкания передней кромки 8 следующей по ходу вращения лопатки 3А с передним диском 1 (фиг.7). При этом точка на носке 13, через которую проходит указанная прямая, определяется при проведении касательной к носку 13 предкрылка 10, параллельной оси 9 рабочего колеса, а величина углового шага равна 2πрад, поделенному на количество лопаток N в рабочем колесе: t=π/N.

Указанное относительное отклонение Δt положения носка 13 предкрылка 10 от углового шага t получено при экспериментальном исследовании допустимых технологических отклонений (фиг.7). Результаты исследований подтверждаются графиками на фиг.8 и фиг.9: на фиг.8 показан пример узкополосного спектра уровней звукового давления в контрольной точке перед входом вентилятора (№1), принятого за наиболее близкий аналог [4], и на фиг.9 - влияние относительного углового отклонения Δt на разницу звукового давления ΔL на лопаточной частоте заявленного вентилятора L(f)В и вентилятора - наиболее близкого аналога (серийного вентилятора) LЛ.В№1 [4]: ΔL=L(f)В-LЛ.В№1.

Основной участок 7 лопатки 3 может выполняться как с криволинейной, например цилиндрической, поверхностью, так и с плоской поверхностью. При выполнении плоским основного участка 7 лопаток 3 его передняя кромка 8 может выполняться прямолинейной (фиг.4). В этом случае участок переднего диска 1 на участке примыкания лопатки 3 (фиг.1, 2) представляет собой гиперболическую поверхность, образующей которой является прямолинейная передняя кромка 8 основного участка 7 лопатки 3.

Для обеспечения жесткости предкрылков 10 лопаток 3 при необходимости боковые кромки 12 предкрылка 10 соединяются кольцом 15 (фиг.1, 2). Аналогичные кольца могут устанавливаться на концах 16 лопаток 3 дополнительно к уже установленному кольцу 15 на боковых кромках 12 предкрылка 10.

Предпочтительный вариант выполнения радиального рабочего колеса.

В предпочтительном варианте выполнения радиальное рабочее колесо (фиг.1, 2) содержит 13 лопаток 3, ширина Н лопаток 3, равная расстоянию между передним 1 и основным 2 дисками на выходе 6 из рабочего колеса, составляет 0,25...0,37 диаметра рабочего колеса D, равного диаметру окружности, описываемой концами 16 лопаток 3. Основной участок 7 лопаток 3 выполнен плоским, а примыкающий к нему предкрылок 10 в сечении, перпендикулярном оси 9 вращения рабочего колеса, в виде дуги окружности, передняя 11, и боковая 12 кромки предкрылка 10 соединены по окружности, а боковая кромка 12 выполнена с местным радиусом RБК, равным не менее 0,5D вблизи передней кромки 11 и параллельной оси 9 вращения рабочего колеса (т.е равным бесконечности) вблизи основного диска 2 (фиг.1). В проекции на плоскость, перпендикулярную оси 9 вращения рабочего колеса, прямая, соединяющая ось 9 вращения рабочего колеса и носок 13 предкрылка 10, не выходит за сектор, ограниченный лучами, расположенными в диапазоне Δt=±0,05t относительно прямой, соединяющей ось 9 вращения рабочего колеса и точку пересечения передней кромки 14 следующей по ходу вращения лопатки 3А с передним диском 1 (фиг.7). При этом передний 1 и основной 2 диски могут выполняться с увеличенным диаметром, равным соответственно (1,1...1,2)D и (1,05...1,15)D, с образованием в меридиональном сечении между образующими переднего и основного дисков в направлении от оси вращения к концам лопаток рабочего колеса нерасширяющегося канала (фиг.2).

Канальный вентилятор содержит корпус 17, двигатель 18, рабочее колесо 19 и входной коллектор 20 (фиг.10). Корпус 17 выполнен с каналом 21, ограниченным стенками 22. В общем случае канал 21 имеет произвольную форму поверхности, однако в предпочтительном варианте выполнения - цилиндрическую форму поверхности с контуром в основании в виде прямоугольника (фиг.11), трапеции (фиг.12), квадрата, окружности, овала, эллипса и т.п. (не показано).

Рабочее колесо 19 содержит передний 1 и основной 2 диски, размещенные между ними лопатки 3, загнутые назад относительно направления вращения колеса (фиг.10), каждая лопатка 3 выполнена с предкрылком 10, расположенным между примыканием лопатки 3 к поверхности переднего диска 1 и осью 9 вращения рабочего колеса (фиг.1, 2), при этом в проекции на плоскость, перпендикулярную оси 9 вращения рабочего колеса 19, прямая, соединяющая ось 9 вращения рабочего колеса 19 и носок 13 предкрылка 10, не выходит за сектор, ограниченный лучами, расположенными в диапазоне Δt=±0,05 углового шага t лопаток 3 относительно прямой, соединяющей ось 9 вращения рабочего колеса 19 и точку 14 пересечения передней кромки 11 следующей по ходу вращения лопатки 3А с передним диском 1 (фиг.3, 7). Рабочее колесо 19 кинематически связано с двигателем 18, например, посредством ступицы 4, закрепленной на основном диске 2 и соединенной непосредственно с валом 23 двигателя 18 (фиг.10), а также ременной и т.п. передачей (не показано).

Входной коллектор 20 расположен в торце корпуса 17 и выполнен с криволинейным профилем в диаметральном сечении, с образованием конфузорного зазора 24 между поверхностями покрывного диска 1 и входного коллектора 20 (фиг.10, 13). Ось 9 вращения рабочего колеса 19 и ось симметрии входного коллектора 20 соосны между собой. Корпус 17 выполнен таким образом, что в плоскости, перпендикулярной оси симметрии входного коллектора 20 в месте установки рабочего колеса 19 (фиг.11, 12, 14), площадь S поперечного сечения канала 21 превосходит площадь SPK=πD2/4 рабочего колеса 19 не менее чем в 2,4 раза. Для соединения с воздуховодами и другим вентиляционным оборудованием на торцах корпуса 1 закреплены соединительные фланцы 25 (фиг.10, 11, 12, 14).

Стенки 22 корпуса 17 могут выполняться в виде панелей 26, содержащих теплоизоляционный и/или звукопоглощающий материал (фиг.11, 15). Панели 26 образованы наружной 27 и внутренней 28 обшивками, при этом внутренняя обшивка 28 выполнена перфорированной, с отверстиями 29, а между обшивками 27 и 28 расположен звукопоглощающий материал 30, отделенный от перфорированной внутренней обшивки 28 с отверстиями 29 воздухонепроницаемой пленкой 31 (фиг.15, 16).

Канальный вентилятор оснащен вихрегасителем, выполненным например, в виде по меньшей мере, одной плоской или с криволинейной 11 поверхностью пластины 32, расположенной в вихревой полости 33, образованной между входным коллектором 20 и передним диском 1 рабочего колеса 19 (фиг.10). Пластина 32 вихрегасителя установлена в канале 21 корпуса 1 перед конфузорным зазором 24. При прямоугольном сечении канала пластина 32 вихрегасителя располагается вдоль короткой стороны канала 21.

В корпусе 17 канального вентилятора может устанавливаться, по меньшей мере, одно дополнительное рабочее колесо 34, соосный с ним входной коллектор 20 (фиг.12, 14) и, по меньшей мере, один вихрегаситель, выполненный в виде пластины 32, установленный в одной из вихревых полостей 33 (фиг.10), а отношение площади S=A·B поперечного сечения соответствующего канала 21 (фиг.11, 12, 14) к площади SPK=πD2/4 установленного в нем рабочего колеса 19 или 34 составляет не менее 2,4: S/SPK≥2,4. При этом длина В меньшей стороны, по меньшей мере, одного канала 21, превосходит диаметр D соответствующего рабочего колеса 19 или 34 (а при выполнении рабочего колеса с увеличенными дисками, фиг.2 - диаметр большего из дисков) не меньше, чем 1,01 раза: B/D≥1,01. Уменьшение зазора между стенкой канала 21 и рабочим колесом 19 (или диском 1, 2) ограничено возможными технологическими погрешностями изготовления вентилятора.

Соседние рабочие колеса 19 и 34 могут отделяться друг от друга перегородкой 35, которая может располагаться как между длинными А (фиг.12), так и между короткими Б (фиг.14) сторонами 22 канала 21.

При вращении рабочих колес 19 и 34 в разных направлениях перегородка 35, как правило, располагается перпендикулярно плоскости, проходящей через оси 9 вращения рабочих колес 19 и 34 (фиг.14), а при вращении рабочих колес 19 и 34 в одном направлении - под наклоном к поверхности стенки канала 21. При этом перегородка 35 соединена со стенками 22 корпуса 17 таким образом, что кромка перегородки 35 удалена на большее расстояние от набегающей лопатки 3, чем от уходящей лопатки 3 соответствующего рабочего колеса 19 или 34 (фиг.12).

Предпочтительный вариант выполнения канального вентилятора.

В предпочтительном варианте выполнения канальный вентилятор содержит установленные на торцах корпуса 17 соединительные фланцы 25, пластины 32 вихрегасителя установлены в вихревой полости 33 перед конфузорным зазором 24, стенки 22 корпуса 17 выполнены в виде панелей 26 с теплоизоляционным и звукопоглощающим материалом 30. В плоскости, перпендикулярной оси 9 вращения рабочих колес 19 и/или 34, в месте их установки, соотношение длины В короткой стороны канала 21 с прямоугольным поперечным сечением к диаметру D рабочего колеса 19 и/или 34 выполнено равным B/D=1,01...1,05. Диаметры D рабочих колес 19 и 34 выполнены одинаковыми и оснащены собственными двигателем 18 и соосным входным коллектором 20. Каждое рабочее колесо 19 и 34 содержит 13 лопаток 3 шириной H=(0,25...0,37)D, каждая из лопаток 3 выполнена с предкрылком 10, расположенным между примыканием лопатки 3 к поверхности переднего диска 1 и осью 9 вращения, при этом в проекции на плоскость, перпендикулярную оси 9 вращения рабочего колеса 19, прямая, соединяющая ось 9 вращения рабочего колеса 19 и носок 13 предкрылка 10, не выходит за сектор, ограниченный лучами, расположенными в диапазоне Δt=±0,05t относительно прямой, соединяющей ось 9 вращения рабочего колеса 19 и точку 14 пересечения с передним диском 1 передней кромки следующей по ходу вращения лопатки 3А.

Изобретения функционируют следующим образом.

Известно, что с точки зрения генерации шума рабочее колесо является разделительной поверхностью: снижение аэродинамического шума за колесом не приводит к заметным последствиям для шума перед колесом, и наоборот. При вращении рабочего колеса боковая кромка 12 и не примыкающая к переднему диску 1 передняя кромка 11 предкрылка 10 лопатки 3 генерируют звуковые волны. Шум в достаточно удаленной точке перед рабочим колесом, расположенной, например, на продолжении оси 9 рабочего колеса, определяется суммированием сигналов звукового давления от всех точек передних 11 и боковых 12 кромок всех предкрылков 10 лопаток 3. Экспериментально установлено, что сигналы звуковых давлений от всех точек каждой отдельной лопатки 3 коррелированны, а для разных лопаток, например соседних лопаток 3 и 3А (фиг.3, 7), не коррелированны.

Следовательно, в каждый момент времени сигналы звукового давления от всех точек передней кромки 11 предкрылка 10 лопатки 3 складываются с учетом амплитуд и фаз распространения. Поэтому передняя кромка 11 предкрылка 10 лопатки 3 должна иметь такую форму и ориентацию в пространстве, чтобы мгновенная сумма всех сигналов звукового давления от всех точек ее передней кромки 11 стремилась к нулю. Для синусоидального сигнала это означает, что фаза сигналов звукового давления вдоль передней кромки 11 предкрылка 10 лопатки 3 должна меняться на один период. При этом боковая кромка 12 предкрылка 10 обтекается скошенным потоком, находится в тени передней кромки 11 и слабо влияет на генерацию шумов обтекания.

Это условие можно обеспечить при положении передней кромки 11 предкрылка 10 лопатки 3 в плоскости, перпендикулярной оси 9 вращения рабочего колеса (далее - условие перпендикулярности передней кромки), и при расположении на одной прямой в проекции на плоскость, перпендикулярную оси 9 вращения рабочего колеса, оси 9 вращения рабочего колеса, носка 13 предкрылка 10 лопатки 3 и точки 14 пересечения (примыкания) следующей по ходу вращения лопатки 3А с передним диском 1 (фиг.3, 7), соответствующей угловому межлопаточному шагу t на входе 5 в рабочее колесо (далее - условие углового межлопаточного шага).

Поскольку аэродинамические и акустические характеристики рабочего колеса можно исследовать только при установке рабочего колеса в корпус, то экспериментальная проверка влияния на акустические характеристики условий перепендикулярности передней кромки и углового межлопаточного шага выполнялась при установке в корпус заявленного рабочего колеса. При этом сравнивались аэродинамические и акустические характеристики серийного канального вентилятора [4] с серийным рабочим колесом [2] (обозначенного на графиках на фиг.17, 18, 19 как вентилятор № 1 или вентилятор - наиболее близкий аналог) и заявленного рабочего колеса и вентилятора, обозначенного на графиках на фиг.17, 18, 19 как вентилятор № 4.

Экспериментально установлено, что в проекции на плоскость, перпендикулярную оси 9 вращения рабочего колеса 19, отклонение положения носка 13 предкрылка 10 относительно прямой, соединяющей ось 9 вращения рабочего колеса с точкой 14 соприкосновения кромки 8 основной части 7 лопатки 3 к переднему диску 1, на угол Δt=±0,05t, как показано на фиг.9, незначительно влияет на увеличение уровня шума на лопаточной частоте вращения рабочего колеса 19, а при выходе из указанного диапазона приводит к существенному росту уровня шума. В рабочих колесах, представленных в аналогах [1, 2], эти условия не соблюдаются, что приводит к более высокому уровню шума, обусловленному, как показано на фиг.8, появлением пика звукового давления на лопаточных частотах рабочего колеса и их гармониках.

Установлено, что для снижения шума более важным является соблюдение условия углового межлопаточного шага t, чем строгое расположение передней кромки 11 в плоскости, перпендикулярной оси 9 вращения рабочего колеса. Поэтому передняя кромка 11 предкрылка 10 может располагаться под небольшим углом, например ±10 град., к этой плоскости.

Кроме того, для исключения влияния боковой кромки 12 на генерацию шума в любой точке, расположенной перед входом 5 в рабочее колесо, боковая кромка 12 предкрылка 10 должна располагаться «в тени» от передней кромки 11 что можно обеспечить при расположении боковой кромки 12 под острым углом (меньше 90 град) к передней кромке 11 и не выходящей за линию, соединяющую носок 13 предкрылка 10 и точку 14 примыкания боковой кромки 12 к основному диску 2 (фиг.3).

Для соблюдения условия углового межлопаточного шага t в проекции на плоскость, перпендикулярную оси 9 вращения рабочего колеса, передняя кромка 11 предкрылка 10 лопатки 3 должна выполняться криволинейной, например по дуге окружности, эллипса и других гладких кривых. Однако с точки зрения обеспечения хороших аэродинамических характеристик рабочего колеса должен быть обеспечен плавный вход в межлопаточное пространство, что можно достичь при примыкании линий тока воздушного потока к боковой кромке 12 предкрылка 10 лопатки 3 по касательной. Для части боковой кромки 12 это обеспечивается при выполнении боковой кромки 12 с увеличивающимся по величине местным радиусом RБК по мере удаления от передней кромки 11, вплоть до бесконечности, когда боковая кромка 12 расположена по прямой, параллельной оси 9 вращения рабочего колеса. Кроме того, в межлопаточном канале должно обеспечиваться плавное расширение по потоку с оптимальной диффузорностью.

Сравнение аэродинамических и акустических характеристик принятого за наиболее близкий аналог канального вентилятора № 1 и такого же вентилятора с предлагаемым рабочим колесом, обозначенного на графиках как вентилятор № 4, показало следующее.

Аэродинамические характеристики вентиляторов №1 и №4, как показано на фиг.17 на графике PSV=F(Q) (где PSV - статическое давление вентилятора, Q - производительность вентилятора), близки между собой, в то время как уровень шума канального вентилятора № 4 с заявленным рабочим колесом снижается не только на входе (фиг.18), но и на выходе (фиг.19). Как отмечено выше, снижение аэродинамического шума перед рабочим колесом не должно приводить к заметным последствиям для шума после рабочего колеса. Поэтому снижение уровня шума на выходе является дополнительным эффектом, получаемым при использовании заявленного рабочего колеса в канальном вентиляторе. Однако измененная форма лопаток влияет на аэродинамику и, соответственно, на шум на выходе вентилятора.

Сравнение акустических характеристик вентиляторов №1 и №4 в области максимальной производительности показано на фиг.18 и фиг.19 на графиках ΔL=F(f), где f, кГц - частота шума с логарифмической шкалой, ΔL, дБ - разница уровня звукового давления (шума) заявленного вентилятора L(f)B на заданной частоте t и максимального уровня звукового давления (шума) LЛ.В№1 серийного вентилятора №1 на лопаточной частоте (который является определяющим для шума вентилятора) колеса вентилятора №1: ΔL=L(f)B-LЛ.B№1. Чем больше модуль величины ΔL, тем ниже уровень шума, причем снижение уровня шума на ΔL=-6 дБ соответствует снижению шума в 2 раза, а при снижении шума на ΔL=-10 дБ уровень шума снижается в 3 раза по сравнению с максимальным уровнем шума вентилятора №1 на лопаточной частоте его рабочего колеса (соответствующем на графике на фиг.18, 19 ΔL=0 дБ), т.е становится практически незаметным.

Очевидно, что снижение уровня шума достигнуто за счет соблюдения условия углового межлопаточного шага t, условия перпендикулярности передней кромки и расположения боковой кромки 12 под острым углом к передней кромке 11 предкрылка 10.

Таким образом, выполнение лопаток 3 с соблюдением условий углового межлопаточного шага и перпендикулярности передних кромок 11 предкрылков 10, как показано на фиг.9, обеспечивает снижение уровня шума рабочего колеса, что подтверждает существенность данных признаков для достижения рабочим колесом технического результата по снижению шума. Канальный вентилятор с заявленным рабочим колесом обладает более низким уровнем шума как на входе (что является ожидаемым и обусловлено конструкцией рабочего колеса), так и на выходе, что является дополнительным результатом. Благодаря эффекту уменьшения шума рабочего колеса на выходе канального вентилятора обеспечивается единство заявленной группы изобретений.

Оснащение заявленного канального вентилятора пластинами 32 вихрегасителя, установленными в вихревой полости 33, как показано на фиг.20, приводит к повышению коэффициента статического давления ψS (равного отношению статического давления Psν к произведению плотности воздуха ρ на квадрат окружной скорости лопатки u рабочего колеса ψS=2РSV/ρu2) при постоянной величине коэффициента производительности ϕ=Q/(uSPK), где Q - производительность вентилятора. Оснащение заявленного канального вентилятора дополнительным рабочим колесом 34, как показано на фиг.21, позволяет вместо канального вентилятора с одним рабочим колесом использовать канальный вентилятор с двумя и более рабочими колесами, что открывает широкие возможности по уменьшению одного из габаритов корпуса канального вентилятора. Установка перегородки 35, как показано на фиг.21, незначительно влияет на напорную характеристику вентилятора, однако, позволяет использовать одно из рабочих колес 19 или 34 в качестве резервного и увеличивает жесткость корпуса 17 вентилятора, что особенно важно при малом зазоре между концами 16 лопаток 3 и поверхностью канала 21 в корпуса 17 вентилятора.

Уровень раскрытия группы изобретений достаточен для разработки и изготовления радиального рабочего колеса и канального вентилятора с этим рабочим колесом, с достижения указанного технического результата, а именно сохранения аэродинамических характеристик и уменьшения уровня шума рабочего колеса и вентилятора, причем уровень шума вентилятора снижается как на входе, так и на выходе корпуса вентилятора.

1. Радиальное рабочее колесо, включающее основной и передний диски, лопатки, размещенные между дисками и выполненные загнутыми назад относительно направления вращения, отличающееся тем, что каждая лопатка рабочего колеса выполнена с предкрылком, расположенным между примыканием лопатки к поверхности переднего диска и осью вращения рабочего колеса, при этом в проекции на плоскость, перпендикулярную оси вращения рабочего колеса, прямая, соединяющая ось вращения рабочего колеса и носок предкрылка, не выходит за сектор, ограниченный лучами, расположенными в диапазоне ±0,05 углового шага лопаток относительно прямой, соединяющей ось вращения рабочего колеса и точку примыкания передней кромки следующей по ходу вращения лопатки к поверхности переднего диска.

2. Радиальное рабочее колесо по п.1, отличающееся тем, что боковая кромка предкрылка расположена под острым углом к передней кромке предкрылка.

3. Радиальное рабочее колесо по п.1, отличающееся тем, что передняя кромка предкрылка в сечении, перпендикулярном оси вращения рабочего колеса, выполнена по дуге окружности.

4. Радиальное рабочее колесо по п.1, отличающееся тем, что диаметр переднего диска равен 1,1...1,2, а диаметр основного диска равен 1,05...2,15 диаметра окружности, описываемой концами лопаток рабочего колеса, с образованием в меридиональной плоскости между образующими переднего и основного дисков в направлении от оси вращения к концам лопаток рабочего колеса не расширяющегося канала.

5. Радиальное рабочее колесо по п.1 или 4, отличающееся тем, что ширина лопатки на выходе из рабочего колеса равна не менее 0,25 диаметра окружности, описываемой концами лопаток рабочего колеса.

6. Радиальное рабочее колесо по п.1, отличающееся тем, что рабочее колесо оснащено, по меньшей мере, одним кольцом, соединяющим боковые кромки предкрылков лопаток.

7. Канальный вентилятор, содержащий корпус, рабочее колесо с основным и покрывным дисками, между которыми размещены загнутые назад лопатки, входной коллектор, привод рабочего колеса, воздушный канал, образованный между стенками корпуса, выполнен с цилиндрической поверхностью, площадь поперечного сечения воздушного канала между стенками корпуса превосходит площадь круга, описываемого концами лопаток рабочего колеса, не менее чем в 2,4 раза, отличающийся тем, что каждая лопатка рабочего колеса выполнена с предкрылком, расположенным между примыканием лопатки к поверхности переднего диска и осью вращения рабочего колеса, при этом в проекции на плоскость, перпендикулярную оси вращения рабочего колеса, прямая, соединяющая ось вращения рабочего колеса и носок передней кромки предкрылка, не выходит за сектор, ограниченный лучами, расположенными в диапазоне ±0,05 углового шага лопаток относительно прямой, соединяющей ось вращения рабочего колеса и точку примыкания передней кромки следующей по ходу вращения лопатки с передним диском.

8. Канальный вентилятор по п.7, отличающийся тем, что в корпусе установлено, по меньшей мере, два рабочих колеса, между соседними рабочими колесами установлена перегородка, при этом отношение площади поперечного сечения каждого воздушного канала между стенками корпуса к площади круга, описываемого концами лопаток рабочего колеса, установленного в соответствующем канале, составляет не менее 2,4.

9. Канальный вентилятор по п.7 или 8, отличающийся тем, что он оснащен, по меньшей мере, одним вихрегасителем, расположенным в полости между передним диском и входным коллектором.

10. Канальный вентилятор по п.7 или 8, отличающийся тем, что контур поперечного сечения воздушного канала между стенками корпуса в сечении, перпендикулярном оси вращения рабочего колеса, выполнен в виде прямоугольника, расстояние между длинными сторонами канала превосходит диаметр рабочего колеса не менее чем в 1,01 раза, при этом в полости между передним диском и входным коллектором вдоль короткой стороны установлен, по меньшей мере, один вихрегаситель.

11. Канальный вентилятор по п.7 или 8, отличающийся тем, что контур поперечного сечения воздушного канала между стенками корпуса в сечении, перпендикулярном оси вращения рабочего колеса, выполнен в виде окружности или эллипса.

12. Канальный вентилятор по п.7 или 8, отличающийся тем, что стенка корпуса выполнена с наружной и внутренней обшивкой, внутренняя обшивка выполнена перфорированной, а между обшивками расположен звукопоглощающий материал, отделенный от внутренней перфорированной обшивки воздухонепроницаемой пленкой.