Пневмогидравлический поршневой аккумулятор модульного исполнения для встроенного монтажа и высоких давлений

Иллюстрации

Показать всеИзобретение предназначено для аккумулирования энергии в гидроприводах с переменным потреблением энергии жидкости, демпфирования пульсаций давления и гашения гидравлических ударов в гидросистемах питания. Аккумулятор содержит корпус, выполненный в виде цилиндрической гильзы, закрытой с одного конца сферическим днищем с ограничительной упорной торцовой поверхностью и горловиной - центральным входным каналом для подвода газа, съемную крышку с осевым каналом для подвода рабочей жидкости и опорным торцом, разделительный поршень, установленный внутри корпуса-гильзы с возможностью возвратно-поступательного перемещения и образования жидкостной и газовой камер, причем поршень включает в себя два уплотняющих участка, разнесенных в осевом направлении поршня и перемещающихся вдоль внутренней стенки пневмогидравлического аккумулятора, и выполнен в виде единого компактного блока-модуля с возможностью его легкой встройки непосредственно в гидропривод системы, при этом модуль содержит в себе клапанный узел с запирающими элементами типа «клапан-седло» и съемный соединитель. Технический результат - повышение эксплуатационной надежности и безопасности, технологичности и ремонтопригодности. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к машиностроению, а именно к устройствам для аккумулирования энергии, применяемым в гидроприводах с переменным потреблением энергии жидкости и большим кратковременным расходом, а также для обеспечения дополнительного питания гидросистемы привода рабочей жидкостью и демпфирования пульсаций давления.

Известен поршневой гидрогазовый аккумулятор, содержащий корпус с жидкостной и газовой полостями, разделитель полостей в виде поршня (см. книгу Т.М. Башта «Гидравлические приводы летательных аппаратов», издательство «Машиностроение», Москва, 1967 г., с.293, рис.228 б). Уплотнение поршня в известном гидрогазовом аккумуляторе достигается применением резиновых колец. Для повышения герметичности и обеспечения смазки указанных колец применяют жидкостный затвор, создающийся заполнением рабочей жидкостью кольцевой наружной проточки поршня.

Известная конструкция гидрогазового аккумулятора после его разрядки сохраняет в полости жидкостного затвора давление, превышающее давление газа. Для этого жидкость подается в кольцевую проточку на поршне, расположенную между двумя резиновыми уплотнительными кольцами и вспомогательным дифференциальным поршнем, находящимся под действием усилия пружины и сил давления жидкости в камере дифференциального поршня.

Давление в этой камере, а соответственно и в кольцевой проточке поршня, зависит от разности указанных сил и будет максимальным, превышающим давление газа при нулевом давлении жидкости. Этим достигается возможность смазки уплотнительных колец поршня, включая и кольцо, размещенное со стороны газовой камеры, в разряженном состоянии аккумулятора.

Известная конструкция поршневого гидрогазового аккумулятора отличается сложностью и нетехнологичностью из-за необходимости обеспечения не только точности изготовления, а и строгой соосности взаимодействующих между собой деталей - поршня и размещенного в нем подпружиненного дифференциального поршня.

К недостатку известного устройства следует еще отнести и недостаточно надежный способ закрепления съемных крышек по обеим сторонам гидрогазового аккумулятора с помощью упругих плоских колец, постановка которых в большей степени решает задачу восприятия не осевых, а радиальных нагрузок.

Известен поршневой гидрогазовый аккумулятор, содержащий корпус со штуцером для подвода рабочей жидкости под давлением (см. патент DE 10206289 А1, 7 F15В 1/24 от 15.02.2002 г.). В корпусе скользит поршень, разделяющий жидкостную и газовую камеры. Гидрогазовый аккумулятор между поршнем и корпусом содержит два кольцевых уплотнения, разнесенных друг от друга на расстояние «а». Одно из уплотнений находится под давлением рабочей жидкости, а другое - под давлением газовой среды.

Для обеспечения условий жидкостной смазки у газового уплотнителя расстояние «а» между уплотнениями выполняется меньше рабочего хода поршня. Кроме этого, между поршнем и корпусом в зоне уплотнения рабочей жидкости предусмотрен смазочный зазор «S», через который жидкость из рабочей камеры, смачивая поршень, перемещается к кольцевым уплотнениям в зависимости от хода поршня.

Однако существенным недостатком известной конструкции является то, что захватываемая поршнем смазка при работе поршневого гидрогазового аккумулятора «стаскивается» с наружной поверхности поршня уплотнительным кольцом, установленным в средней части поршня, чем исключается возможность поступления смазки к уплотнительному кольцу, размещенному со стороны газовой камеры. Этот недостаток снижает эксплуатационную надежность работы гидрогазового аккумулятора.

Из известных аналогов заявляемого технического решения наиболее близким по технической сущности является принятый в качестве прототипа поршневой гидроаккумулятор (см. патент WO 3016723 А2, 7 F15В от 18.07.2002 г.). Известный гидроаккумулятор содержит максимальное количество сходных с заявляемым пневмогидравлическим поршневым аккумулятором конструктивных признаков, а именно: корпус, выполненный в виде цилиндрической гильзы с глухим сферическим днищем с ограничительной упорной торцевой поверхностью и центральным входным отверстием для подвода газа, съемную крышку с осевым отверстием для подвода рабочей жидкости и опорным торцом, разделительный поршень, установленный внутри корпуса-гильзы с возможностью возвратно-поступательного перемещения и образования жидкостной и газовой камер, причем поршень включает в себя два уплотняющих участка, разнесенных в осевом направлении поршня и перемещающихся вдоль внутренней стенки пневмогидравлического аккумулятора.

Достоинством известного гидрогазового аккумулятора является то, что в нем для осуществления подвода жидкостной смазки для уплотнительных элементов поршня на его внешней поверхности сформирована кольцевая проточка-коллектор с возможностью ее сообщения с дополнительным центрально расположенным источником подпитки рабочей жидкостью в виде вспомогательного подпружиненного поршневого аккумулятора. В целом известный гидроаккумулятор отличается также конструктивной сложностью и вследствие этого избыточной трудоемкостью.

Общим недостатком поршневых гидроаккумуляторов является наличие трения поршня в цилиндре, которое создает гистерезис. Потери давления на преодоление сил трения и инерционных сил поршня составляют 1,6...3,2 кгс/см2. Поскольку сила трения покоя поршня, уплотненного резиновыми кольцами, может превышать в четыре и более раз силу трения движения (а при длительном пребывании в покое это превышение может достигать десятикратного значения), возможны даже скачкообразные движения поршня, которые под действием сжимаемости газа и значительной инерционности поршня могут перерасти в гармонические колебания поршня с высокой частотой и значительной амплитудой.

Вследствие больших ускорений и значительной массы поршня силы инерции при таких колебаниях могут достигать больших значений, способных вызвать недопустимые колебания давления в газовой камере аккумулятора и связанной с ним гидравлической магистрали. Эти колебания могут явиться причиной усталостных разрушений деталей аккумулятора, а также различных гидравлических приборов системы (см. книгу Т.М.Башта «Гидравлические приводы летательных аппаратов», издательство «Машиностроение», Москва, 1967 г., с.293).

Следует отметить, что в процессе зарядки гидрогазового аккумулятора поршневого типа происходит повышение давления и нагрев сжимаемой в газовой полости среды, сопровождающийся значительным выделением тепла. И, наоборот, при разрядке аккумулятора и совершении им полезной работы происходит расширение газа в газовой камере, сопровождающееся понижением температуры и давления в ней. Для достижения наиболее эффективной работы гидроаккумулятора и повышения его кпд процессы, происходящие в газовой камере гидроаккумулятора при его зарядке и разрядке должны быть максимально приближены к условиям изотермического процесса, при котором взаимосвязь между основными параметрами газа выражается законом Бойля-Мариотта: pV=RT=const, из которого следует, что при постоянной температуре газа (Т) его объем (V) обратно пропорционален давлению (р).

Известный поршневой гидроакумулятор, принятый в качестве аналога-прототипа, обладает другим недостатком, заключающимся в том, что кроме конструктивно-технологической сложности исполнения разделительного поршня, приводящей к увеличению его массы и инерционных сил, в гидроаккумуляторе отсутствует ряд необходимых конструктивных элементов, которые бы способствовали и активизировали отвод тепла из газовой камеры при сжатии газа в момент зарядки аккумулятора, и, соответственно, осуществляли подвод тепла из окружающей среды при расширении газа во время разрядки аккумулятора, что обеспечивает повышение кпд аккумулятора и производимой внешней работы за счет приближения термодинамических процессов в газовой камере к изотермическим.

В известной конструкции для обеспечения процесса зарядки поршневого гидроаккумулятора со стороны расположения газовой камеры предусмотрена осевая установка зарядного устройства. Отсутствие в этом устройстве внешнего уплотнительного элемента предполагает запрессовку данного устройства непосредственно в сферическую часть тела корпуса гидроаккумулятора. Неразъемность такого вида соединения накладывает определенные дополнительные технологические трудности в организации осуществления технических осмотров, обслуживания, ремонта и регулирования параметров запорного клапана, расположенного внутри входного зарядного устройства.

Рост технического уровня гидроприводов с переменным потреблением энергии жидкости и большими кратковременными расходами, расширение области их функциональных возможностей требует в свою очередь создания пневмогидравлических аккумуляторов с качественно новыми характеристиками. Помимо этого, они должны быть компактными, обладать высокой эксплуатационной технологичностью и обеспечивать удобство и безопасность в эксплуатации.

Необходимо отметить, что большинство рассмотренных типов конструкций пневмогидравлических аккумуляторов, включая и конструкцию аналога-прототипа, имеют, как правило, «монофункциональное» применение, поэтому наиболее актуальным на сегодняшний день становится вопрос разработки пневмогидравлических аккумуляторов универсального применения, сочетающих в себе «многофункциональные» возможности и позволяющие при этом уменьшить существующую номенклатуру пневмогидравлических аккумуляторов.

На существующем уровне техники известные конструкции пневмогидравлических аккумуляторов, включая конструкцию аналога-прототипа, не удовлетворяют разработчиков гидроприводов систем управления летательных аппаратов и других объектов применения из-за несоответствия пневмогидравлических аккумуляторов специальным требованиям.

В частности, выдвигаются требования по выполнению современных принципов агрегатирования и модульности исполнения составляющих элементов. Соблюдение указанных принципов, как известно, открывает возможность проводить автономную отработку технических характеристик и испытания, позволяет выполнить встройку пневмогидравлических аккумуляторов непосредственно в гидропривод, а также упростить работы, связанные с монтажом и демонтажем в ограниченном монтажном пространстве и ремонтом непосредственно на объекте применения.

В совокупности указанные недостатки известного поршневого гидроаккумулятора и аналога-прототипа в достаточной степени снижают эксплуатационные качества и ограничивают его применение, например, в авиационной технике.

Технической задачей предлагаемого изобретения является создание такой конструкции пневмогидравлического поршневого аккумулятора, которая сочетает возможности и достоинства известных гидроаккумуляторов, но имеет при этом более простую, надежную, технологичную и ремонтопригодную конструкцию с одновременным достижением других технико-экономических показателей:

- реализация выполнения пневмогидравлического аккумулятора в виде единого блока-модуля с возможностью легкой встройки непосредственно на корпус гидропривода летательного аппарата и автономной отработки технических характеристик,

- обеспечение компактности размещения заявляемого пневмогидравлического аккумулятора на гидроприводе и удобства подсоединения к нему соответствующего трубопровода питания,

- расширение функциональных возможностей,

- повышение прочностных характеристик основных силовых элементов пневмогидравлического аккумулятора за счет придания им сферической формы,

- повышение кпд и конструктивное обеспечение увеличения производимой внешней работы за счет приближения процессов в газовой камере к изотермическим,

- минимизация величины механического трения при перемещении разделительного поршня, снижение массы поршня, инерционных сил и гистерезисных явлений на переходных режимах,

- реализация наиболее простого способа подвода жидкостной смазки к уплотнителю поршня, установленного со стороны газовой камеры,

- применение более прогрессивных методов получения заготовок и дешевых, технологичных марок сталей для изготовления силовых деталей пневмогидравлического аккумулятора.

Поставленная задача решается тем, что в предлагаемом пневмогидравлическом поршневом аккумуляторе модульного исполнения для встроенного монтажа и высоких давлений (пневмогидравлическом аккумуляторе), содержащем корпус, выполненный в виде цилиндрической гильзы, закрытой с одного конца сферическим днищем с ограничительной упорной торцевой поверхностью и горловиной - центральным входным каналом для подвода газа, съемную крышку с осевым каналом для подвода рабочей жидкости и опорным торцом, разделительный поршень, установленный внутри корпуса-гильзы с возможностью возвратно-поступательного перемещения и образования жидкостной и газовой камер, причем поршень включает в себя два уплотняющих участка, разнесенных в осевом направлении поршня и перемещающихся вдоль внутренней стенки пневмогидравлического аккумулятора.

Согласно изобретению пневмогидравлический аккумулятор, включающий в себя корпус в виде цилиндрической гильзы, закрытой с одного конца сферическим днищем, съемную крышку с каналом подвода рабочей жидкости и разделительный поршень, сформирован в виде единого блока-модуля с возможностью жесткого присоединения непосредственно к корпусу гидропривода летательного аппарата, автономной отработки технических характеристик и образования траектории прохождения газовой среды в одном направлении, при этом центральный входной канал для подвода газа в корпусе-гильзе выполнен в виде резьбовой расточки с уплотняющей торцовой проточкой, в резьбовой расточке коаксиально с возможностью осевого перемещения, поджатия и жесткой фиксации в любых направлениях герметично встроено входное зарядное устройство, которое конструктивно и функционально образовано в компоновке самостоятельного модуля, модуль содержит в себе клапанный узел с запирающими элементами типа «клапан-седло» и съемный соединитель, причем соединитель сформирован в виде патрубка с центральной сквозной ступенчатой расточкой и соосно образованными внутренними и наружными резьбовыми и уплотняющими участками с возможностью герметичного сообщения газовой камеры пневмогидравлического аккумулятора и внутренней полости клапанного узла между собой, при этом периферийная поверхность патрубка дополнительно оснащена участком с многогранной поверхностью, клапанный узел выполнен с траекторией прохождения газовой среды в одном направлении и содержит корпус, выполненный в виде гильзы с наружными концевыми резьбовыми и торцевыми уплотняющими участками, между которыми образованы двухсторонний цилиндрический уступ и многогранник с торцевой опорной поверхностью, внутри гильзы соосно наружной установочной поверхности с оппозитным расположением сформированы торцевые направляющие расточки - каналы входа и выхода, а между ними образована перегородка с центральным входным отверстием, при этом с одной стороны перегородки, в выходном канале, размещен отсечной запорный орган с возможностью возвратно-поступательного перемещения в направляющей расточке и одновременного контакта и взаимодействия конической уплотняющей части с седлом выходного канала корпуса, а с другой стороны - механизм бесступенчатой коррекции усилия поджатия запорного органа через гайку, предварительно поджатую цилиндрической пружиной сжатия относительно опорного торца перегородки и застопоренную пружинным кольцом, при этом отсечной запорный орган конструктивно выполнен в виде сборочной единицы с беззазорно связанными между собой деталями - стержнем со сферической головкой и опорным торцом, резьбовым участком с углублением и торцевым пазом и радиально направленным сквозным отверстием в теле стержня, уплотнителем с усеченно конусной уплотняющей поверхностью и осевым отверстием и опорной направляющей втулки с радиально расположенным сквозным отверстием, причем узел соединения указанных деталей выполнен в виде цилиндрического штифта с безконсольно заделанными в опорную втулку концами, при этом взаимодействующая с отсечным запорным органом уплотняющая поверхность седла выходного канала корпуса выполнена конической, образующей боковую поверхность усеченного конуса, коаксиально расположенного относительно направляющей цилиндрической расточки и обращенного меньшим основанием в сторону расположения входного канала, причем углы усеченного конуса седла и отсечного запорного органа выполнены с равными значениями в диапазоне от 28 до 35°, кроме того, между стенками выходного канала и внешней поверхностью опорной втулки образован гарантированный кольцевой зазор для прохождения газовой среды.

Согласно изобретению на внешней поверхности корпусагильзы образованы, со стороны открытой части - резьбовой участок с направляющей поверхностью и уплотнительным устройством, а в средней части - теплообменные элементы в виде развитой периферийной поверхности с формированием на ней ряда разнесенных между собой на равные расстояния в осевом направлении кольцевых ребер с трапецеидальной формой сечения и выполненных за одно целое с корпусом-гильзой, при этом кольцевые ребра равноудалены в радиальном направлении от продольной оси корпуса-гильзы, а отношение высоты трапеции сечения ребра к диаметру зеркала корпуса-гильзы выбрано в соответствии с соотношением

Нтр/Д3≥0,028,

где Нтр - высота трапеции сечения кольцевого ребра, мм;

Д3 - диаметр зеркала корпуса-гильзы, мм.

Согласно изобретению днище съемной крышки выполнено в виде вогнутой сферической поверхности, а крышка жестко закреплена на корпусе-гильзе посредством резьбового соединения и осевого поджатия через сформированную на ее внутренней поверхности кольцевую опорную торцевую поверхность с дополнительным наружным стопорением одним либо несколькими установочными винтами, равномерно расположенными по окружности и застопоренными кернением в шлиц, в резьбу в двух или трех точках глубиной 1,0...1,5 мм с углом кернения 60°, причем съемная крышка оснащена средствами для обеспечения возможности легкого монтажа пневмогидравлического аккумулятора непосредственно на корпус гидропривода, а также подсоединения аккумулятора к гидросистеме питания, при этом узел монтажного присоединения аккумулятора к корпусу привода выполнен в виде наружной спрофилированной канавки и обжатой по контуру канавки цилиндрической обечайки-хомута, а осевой канал для подвода рабочей жидкости выполнен в виде резьбовой расточки с уплотняющей торцевой проточкой, в которой с возможностью осевого перемещения, поджатия и жесткой фиксации в любых направлениях герметично встроен входной штуцер с наружным резьбовым участком и конической уплотняющей частью.

Согласно изобретению разделительный поршень образован в виде полого цилиндрического стакана, внутренняя поверхность которого выполнена конической, образующей боковую поверхность усеченного конуса, коаксиально расположенного относительно наружной направляющей поверхности и обращенного большим основанием в сторону расположения газовой камеры, причем боковая поверхность усеченного конуса выполнена с переходом в участок сферической поверхности донной части с повторением конфигурации внутренней сферической полости съемной крышки, а уплотняющая часть поршня включает в себя два дублирующих уплотнительных участка, разнесенных в осевом направлении и аксиально перемещающихся вместе с поршнем вдоль внутренней стенки (зеркала) корпуса-гильзы пневмогидравлического аккумулятора с возможностью изменения объема газовой камеры, при этом на внешней поверхности поршня со стороны расположения газовой камеры, вблизи от уплотнительного участка, дополнительно сформирован посредством локального расширения внутренней полости кольцевой наполнитель смазки в виде канавки трапецеидального сечения с размещением в ней кольцевого маслоудерживающего жгута, выполненного из теплоизолирующего и износостойкого материала, например из асбеста.

Согласно изобретению уплотняющие участки пневмогидравлического аккумулятора выполнены в виде встроенных в кольцевые прямоугольные канавки резиновых колец круглого сечения с защитными фторопластовыми кольцами, установленными по обеим сторонам резиновых колец, при этом размер сечения фторопластовых колец в радиальном направлении равен размеру максимальной глубины канавки.

Согласно изобретению основные силовые элементы конструкции - корпус, гильза, крышка и разделительный поршень выполнены из среднеуглеродистых низколегированных сталей, упрочненных термической обработкой до значений средней твердости, причем зеркало корпуса-гильзы подвергнуто гальваническому твердому хромированию и хонингованию с последующей полировкой, а полусферы разделительного поршня и съемной крышки сформированы и изготовлены прессованием или глубокой вытяжкой.

Предложенное техническое решение обладает преимуществом по сравнению с аналогом-прототипом и другими известными решениями, обеспечивающими достижение поставленной цели - повышение надежности, технико-экономических и эксплуатационных качеств пневмогидравлического аккумулятора за счет выполнения последнего в виде единого блока-модуля с дополнительным модулем входного зарядного устройства со штуцером подсоединения к системе питания, отличающимся более высокой технологичностью и возможностью легкой встройки непосредственно на корпусе гидропривода летательного аппарата и демонтажа из него, что позволяет решить задачу минимизации габаритов и массы гидропривода и обеспечивает возможность проведения автономной отработки параметров пневмогидравлического аккумулятора.

Компактность и небольшая масса пневмогидравлического аккумулятора обусловлена особенностями сферической формы, приданной основным силовым деталям аккумулятора, а также тем, что в стенках шаровидного днища, находящегося под давлением, возникают в два раза меньшие напряжения по сравнению со стенками цилиндра того же диаметра.

Благодаря тому, что масса поршня сравнительно невелика по отношению к массе перемещаемой при работе аккумулятора жидкости, достигнут эффект увеличения быстродействия, так как на разгон поршня или на его торможение необходимо меньшее усилие.

Достижению поставленной задачи способствует также и то, что съемная сквозная крышка корпуса сопряжена с корпусом-гильзой посредством резьбового соединения с дополнительным стопорением (кернением) одним или несколькими винтами в шлиц в резьбу в двух или трех точках на глубину 1...1,5 мм. Такое соединение съемной крышки с корпусом-гильзой заявляемого гидроаккумулятора в технологическом плане достаточно просто и обладает по сравнению с прототипом гораздо большей прочностью, надежностью, легкостью и удобством монтажа и разборки в процессе эксплуатации.

Введение в конструкцию входного зарядного устройства патрубка-соединителя надежно предохраняет от износа резьбу центрального входного канала для подвода газа в корпусе-гильзы во время съемов клапанного узла при проведении ремонтных и регламентных работ.

В целом предлагаемое техническое решение обусловлено в основном необходимостью обеспечения компактности размещения и закрепления заявляемого гидроаккумулятора на гидроприводах систем управления летательными аппаратами и удобства подсоединения к нему соответствующих трубопроводов питания.

Благодаря образованию на внешней поверхности корпуса-гильзы теплообменных элементов в виде разнесенных между собой кольцевых ребер удалось термодинамические процессы, происходящие в газовой камере при зарядке и разрядке гидроаккумулятора, приблизить к изотермическиим, что обеспечило повышение кпд гидроаккумулятора, его прочностные характеристики и необходимую жесткость корпуса.

Формирование на наружной поверхности поршня кольцевого наполнителя смазки с постановкой маслоудерживающего жгута обеспечило поступление жидкостной смазки на уплотнитель, размещенный со стороны газовой камеры в течение всего отведенного периода работы гидроаккумулятора между очередными техническими обслуживаниями. Использование для изготовления силовых деталей заявляемого гидроаккумулятора высокопрочной среднеуглеродистой низколегированной стали типа стали ЗОХГСА позволило значительно уменьшить габариты и массу деталей.

В зоне контактирования поршня с корпусом-гильзой реализовано резервированное уплотнение с защитными фторопластовыми кольцами, благодаря чему существенно повышена надежность работы заявляемого гидроаккумулятора и практически полностью исключаются утечки рабочей жидкости во внешнюю среду.

Нанесение твердого хромирования на поверхность зеркала корпуса-гильзы и применение финишных операций механической обработки зеркала в виде хонингования с последующей полировкой позволило до минимума снизить величину трения перемещения разделительного поршня и значительно увеличить ресурс работы его уплотнителей.

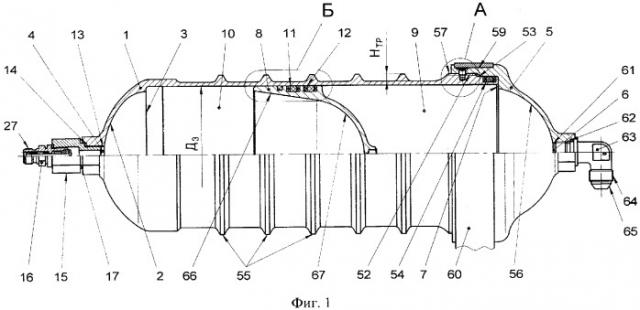

Сущность предлагаемого изобретения поясняется чертежами, где

- на фиг.1 показан общий вид, разрез пневмогидравлического поршневого аккумулятора модульного исполнения для встроенного монтажа и высоких давлений с модулем зарядного устройства 15, со штуцером 63 подсоединения к системе питания и разделительным поршнем 8, установленным внутри корпуса-гильзы 1 с образованием жидкостной 9 и газовой 10 камер;

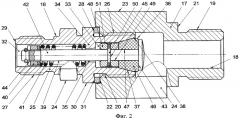

- на фиг.2 показан общий вид, разрез модуля входного зарядного устройства 15 с клапанным узлом 16 и съемным соединителем-патрубком 17 (фиг.1);

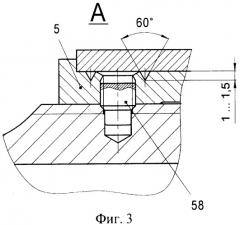

- на фиг.3 показан узел А на фиг.1 - конструктивное исполнение варианта стопорения съемной крышки 5;

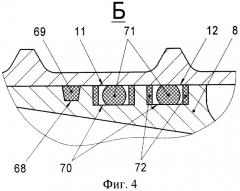

- на фиг.4 показан узел Б на фиг.1 - конструктивное исполнение внешних уплотняющих участков 11 и 12 разделительного поршня 8 и кольцевого наполнителя смазки в виде наружной трапецеидальной канавки 68 с размещенным в ней жгутом 69;

- на фиг.5 показан общий вид, разрез пневмогидравлического поршневого аккумулятора модульного исполнения для встроенного монтажа и высоких давлений в заряженном газом состоянии, например при начальном давлении газа Рн=˜110 кгс/см2;

на фиг.6 показан общий вид, разрез пиевмогидравлического поршневого аккумулятора модульного исполнения для встроенного монтажа и высоких давлений в заряженном газом и рабочей жидкостью состоянии, например при Ргаза=Рраб.жидк.=˜220 кгс/см2.

Заявляемый пневмогидравлический поршневой аккумулятор модульного исполнения для встроенного монтажа и высоких давлений содержит корпус-гильзу 1 (фиг.1), закрытую с одного конца сферическим днищем 2 с ограничительной упорной торцевой поверхностью 3 и горловиной - центральным входным каналом 4 для подвода газа, съемную крышку 5 с осевым каналом 6 для подвода рабочей жидкости и опорным торцом 7, разделительный поршень 8, установленный внутри корпуса-гильзы 1 с возможностью возвратно-поступательного перемещения и образования жидкостной 9 и газовой 10 камер, причем поршень 8 включает в себя два уплотняющих участка 11 и 12, разнесенных в осевом направлении поршня 8.

Центральный входной канал 4 для подвода газа в корпусе-гильзе 1 выполнен в виде резьбовой расточки 13 с уплотняющей торцевой проточкой 14. В резьбовой расточке 13 встроено входное зарядное устройство 15 в виде самостоятельного модуля, который включает в себя клапанный узел 16 и съемный соединитель 17. Соединитель сформирован в виде патрубка с центральной сквозной ступенчатой расточкой 18 (фиг.2) и соосно образованными резьбовыми участками 19 и 20 и уплотняющими участками 21 и 22 соответственно.

Периферийная поверхность патрубка 17 оснащена участком 23 с многогранной поверхностью-шестигранником 24. Клапанный узел 16 содержит корпус 25, выполненный в виде гильзы с наружными концевыми резьбовыми участками 26 и 27 и уплотняющими торцевыми участками 28 и 29, между которыми образованы двухсторонний цилиндрический уступ 30 и многогранник (шестигранник) с торцевой опорной поверхностью 31.

Внутри гильзы 25 с оппозитным расположением сформированы торцевые направляющие расточки - каналы входа 32 и выхода 33, а между ними образована перегородка 34 с центральным входным отверстием 35. В выходном канале 33 размещен отсечной запорный орган 36 с возможностью возвратно-поступательного перемещения в направляющей расточке 33 и одновременного контакта и взаимодействия конической уплотняющей части 37 с седлом 38 выходного канала 33 корпуса 25, а с другой стороны - механизм 39 бесступенчатой коррекции усилия поджатия запорного органа 36 через гайку 40, предварительно поджатую цилиндрической пружиной сжатия 41 относительно опорного торца перегородки 34.

Отсечной запорный орган 36 выполнен в виде сборочной единицы с беззазорно связанными между собой деталями - стержнем 42 со сферической головкой и опорным торцом 43, резьбовым участком 44 и радиально направленным сквозным отверстием 45 в теле стержня 42, уплотнителем 46 с усеченно конусной уплотняющей поверхностью и осевым отверстием 47 и опорной направляющей втулки 48 с радиально расположенным сквозным отверстием 49.

Узел соединения указанных деталей выполнен в виде цилиндрического штифта 50 с безконсольно заделанными в опорную втулку 48 концами, при этом взаимодействующая с отсечным запорным органом 36 уплотняющая поверхность седла 38 выходного канала 33 выполнена конической. Между стенками выходного канала 33 и внешней поверхностью опорной втулки 48 образован гарантированный кольцевой зазор 51 для прохождения газовой среды.

На внешней поверхности корпуса-гильзы 1 (фиг.1) образованы резьбовой участок 52 с направляющей поверхностью 53 и уплотнительным устройством 54 и теплообменные элементы в виде разнесенных между собой в осевом направлении кольцевых ребер 55 с трапецеидальной формой сечения и выполненных за одно целое с корпусом-гильзой 1.

Днище 56 съемной крышки 5 выполнено в виде вогнутой сферической поверхности, а крышка 5 жестко закреплена на корпусе-гильзе 1 посредством резьбы 57 с упором на внутреннюю торцовую опорную поверхность 7. Крышка 5 дополнительно застопорена установочным винтом 58 (фиг.3).

Крышка 5 оснащена средствами для обеспечения возможности легкого монтажа на корпус гидропривода, при этом узел монтажного присоединения гидроаккумулятора к корпусу гидропривода выполнен в виде наружной спрофилированной канавки 59 (фиг.1) и обжатой по контуру канавки цилиндрической обечайки-хомута 60, а осевой канал 6 для подвода рабочей жидкости выполнен в виде резьбовой расточки 61 с уплотняющей торцевой проточкой 62, в которой с возможностью осевого перемещения, поджатия и жесткой фиксации герметично встроен входной штуцер 63 с наружным резьбовым участком 64 и конической уплотняющей частью 65. Жесткая фиксация входного штуцера 63 выполняется способом его затяжки до упора в опорную уплотняемую торцевую поверхность и последующего стопорения проволокой.

Разделительный поршень 8 образован в виде полого цилиндрического стакана с внутренней поверхностью 66, переходящей в участок 67 со сферической поверхностью донной части, повторяющей конфигурацию сферического днища 56 съемной крышки 5.

Уплотняющая часть поршня 8 включает в себя два дублирующих уплотнительных участка 11 и 12 (фиг.1), а со стороны расположения газовой камеры 10 сформирован кольцевой наполнитель смазки в виде канавки 68 (фиг.4) трапецеидального сечения с размещением в ней кольцевого маслоудерживающего жгута 69.

Внешние уплотняющие участки 11 и 12 пневмогидравлического аккумулятора выполнены в виде встроенных в кольцевые прямоугольные канавки 70 резиновых колец 71 круглого сечения с защитными фторопластовыми кольцами 72, установленными по обеим сторонам резиновых колец 71.

Пневмогидравлический поршневой аккумулятор модульного исполнения для встроенного монтажа и высоких давлений работает следующим образом (фиг.1).

Под действием подведенного давления газа к штуцерной резьбовой части 27 зарядного устройства 15 его отсечной запорный орган 36 (фиг.2) отходит от седла 38 корпуса 25 и происходит зарядка газовой камеры 10 аккумулятора до необходимого начального давления, например, до 110...115 кгс/см2. В процессе зарядки камеры 10 газом разделительный поршень 8 перемещается в крайнее правое (фиг.5) положение с упором на торцевую опорную поверхность 7 съемной крышки 5, причем выпуклая сферическая поверхность поршня 8 максимально входит в вогнутую сферическую полость крышки 5, сохраняя при этом минимально необходимый внутренний объем жидкостной камеры 9. В жидкостную камеру 9 производится подача рабочей жидкости через входной штуцер 63, установленный в съемной крышке 5.

В результате того, что давление рабочей жидкости превышает давление в газовой камере почти в 2 раза (210...230 кгс/см2) разделительный поршень 8 под действием перепада давления перемещается влево, в сторону своего исходного положения, сжимая газ и накапливая энергию жидкости (фиг.6).

Перемещение поршня 8 под действием давления рабочей жидкости происходит до момента выравнивания давлений в камерах газа 10 и жидкости 9 до величины, равной давлению рабочей жидкости. Выделяемое при этом тепло интенсивно отводится в окружающее пространство стенками корпуса-гильзы 1 и образованными на ее внешней поверхности теплообменными элементами - кольцевыми ребрами 55. Часть тепла отводится через поршень 8 и рабочую жидкость.

При разрядке аккумулятора и совершении им полезной работы происходит расширение газа в газовой камере 10, сопровождающееся понижением температуры и давления. Этот процесс компенсируется подводом тепла из окружающей среды через теплообменные кольцевые ребра 55. В результате перепад давления между началом и концом разрядки уменьшается, а внешняя работа увеличивается, что приближает процессы зарядки и разрядки к изотермическим, приводит к стабилизации давления и увеличению накапливаемой и выдаваемой аккумулятором энергии.

Образцы заявляемого пневмогидравлического поршневого аккумулятора для высоких давлений прошли внутризаводские и эксплуатационные испытания в составе приводов и систем управления летательными аппаратами. Испытания подтвердили правильность заложенных в конструкции заявляемого пневмогидравлического поршневого аккумулятора технических решений и возможность получения технического результата, заключающегося в возможности создания перспективного ряда пневмогидравлических поршневых аккумуляторов модульного исполнения для встроенного монтажа и высоких давлений, отличающихся эксплуатационной надежностью, компактностью конструкции, возможностью легкой встройки непосредственно в корпус гидропривода, удобством подсоединения гидросистемы питания и возможностью автономной отработки технических характеристик.

1. Пневмогидравлический поршневой аккумулятор модульного исполнения для встроенного монтажа и высоких давлений, содержащий корпус, выполненный в виде цилиндрической гильзы, закрытой с одного конца сферическим днищем с ограничительной упорной торцовой поверхностью и горловиной - центральным входным каналом для подвода газа, съемную крышку с осевым каналом для подвода рабочей жидкости и опорным торцом, разделительный поршень, установленный внутри корпуса-гильзы с возможностью возвратно-поступательного перемещения и образования жидкостной и газовой камер, причем поршень включает в себя два уплотняющих участка, разнесенных в осевом направлении поршня и перемещающихся вдоль внутренней стенки пневмогидравлического аккумулятора, отличающийся тем, что пневмогидравлический аккумулятор, включающий в себя корпус в виде цилиндрической гильзы, закрытой с одного конца сферическим днищем, съемную крышку с каналом подвода рабочей жидкости и разделительный поршень, сформирован в виде единого блока-модуля с возможностью жесткого присоединения непосредственно к корпусу гидропривода летательного аппарата, автономной отработки технических характеристик и образования траектории прохождения газовой среды в одном направлении, пр