Способ установки, взаимной фиксации и уравновешивания элементов узла крепления наклонного к плоскости вращения диска

Иллюстрации

Показать всеИзобретение относится к области машиностроения. Сущность: устанавливают и фиксируют на базовой втулке шпинделя станка наклонный диск и уравновешивающий элемент из пары косых шайб с прямыми наружными торцами, прилегающих к диску с противоположных сторон. Каждая из шайб снабжена внутренним кольцевым выступом, имеющим наружную цилиндрическую поверхность, ось которой наклонена к оси шпинделя под углом, равным углу наклона диска к плоскости вращения. Диск установлен своим посадочным отверстием на наружных цилиндрических поверхностях обоих кольцевых выступов косых шайб, а значения геометрических параметров уравновешивающего элемента определяются расчетным методом. При этом косые шайбы уравновешивающего элемента сопряжены посредством соединительной втулки. Наклонный диск, уравновешивающий элемент, соединительная втулка, направляющая шпонка и фиксирующая гайка со стопорной шайбой образуют отдельную сборочную единицу, а для ее закрепления на наружной поверхности базовой втулки шпинделя станка последняя снабжена прижимным фланцем, сопряженным с базовой втулкой посредством шпоночного соединения, и фиксирующими гайками со стопорной шайбой, опирающимися на торец прижимного диска. Технический результат: повышение эксплуатационной надежности, качества сборки узла крепления наклонного диска, а также сокращении затрат времени. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области машиностроения, а именно к средствам и способам установки, взаимной фиксации и уравновешивания элементов жестких роторов на стадии проектирования, содержащих наклонные к плоскости вращения диски, и может быть использовано при разработке конструкций динамически уравновешенных высокоскоростных роторов, структурно-неоднородных по материалу, в частности шлифовальных блоков с наклонным к плоскости вращения абразивным инструментом.

Известны способы крепления и уравновешивания структурно-неоднородного жесткого ротора с наклонным диском [1], [2], в которых для компенсации моментной неуравновешенности наклонного диска используется уравновешивающий элемент, состоящий из двух косых шайб, прилегающих к диску с противоположных сторон. В этих способах обе косые шайбы имеют идентичную конструкцию, а их наружные торцы перпендикулярны оси вращения. Расчетно-аналитические зависимости, используемые для определения геометрических параметров уравновешивающего элемента, существенно зависят от его конструкции. Наиболее простую форму они имеют в способе [1]. Однако этот способ имеет недостаток, связанный с тем, что посадочное отверстие наклонного диска выполнено соосным с осью вращения, вследствие чего оно не перпендикулярно торцевым плоскостям диска. Получение такого отверстия требует дополнительных материальных затрат. Кроме того, способ крепления абразивного инструмента, используемый в [1], применим в основном для шлифовальных кругов относительно небольшого наружного диаметра, что характерно, в частности, для внутреннего шлифования.

Способ [2] в отличие от [1] применяется преимущественно для кругов большого наружного диаметра. Его отличительной особенностью является то, что шлифовальный круг устанавливается не непосредственно на базовую втулку шпинделя станка, что характерно для способа [1], а на базовые поверхности косых шайб уравновешивающего элемента, располагаемых на базовой втулке шпинделя. Общая ось базовых поверхностей косых шайб наклонена к оси шпинделя под заданным углом, равным углу наклона круга к плоскости вращения. Это дает возможность использовать стандартные шлифовальные круги без дополнительной обработки посадочного отверстия. Но расчетно-аналитические зависимости, с помощью которых определяются геометрические параметры косых шайб уравновешивающего элемента, оказываются более сложными, чем в способе [1].

Известные способы крепления абразивных кругов [3] с использованием переходных фланцев, применяемые в случае абразивных кругов прямой формы, устанавливаемых перпендикулярно к оси шпинделя, в случае обработки поверхностей изделий наклонным абразивным инструментом неприменимы, поскольку параметры элементов узла крепления не могут выбираться лишь по конструктивно-технологическим соображениям, а должны подчиняться определенным расчетно-аналитическим зависимостям, вытекающим из условий полной динамической уравновешенности шлифовального блока.

Наиболее близким к предлагаемому является способ крепления и уравновешивания наклонного к плоскости вращения диска [2].

Однако этот способ имеет недостаток, заключающийся в том, что, как показывает опыт его применения, при сборке узла крепления наклонного диска возникает затруднение в обеспечении требуемого взаимного расположения косых шайб уравновешивающего элемента. Возможные отклонения во взаимном расположении косых шайб, возникающие при сборке, которые характеризуются относительным угловым смещением одной косой шайбы относительно другой, приводят к появлению монтажной неуравновешенности, причем контроль взаимного расположения косых шайб затруднен, поскольку шайбы расположены по разные стороны от наклонного диска. При этом возможно также неплотное прилегание контактирующих поверхностей наклонного диска и косых шайб. Вследствие этого необходимы определенные затраты времени на обеспечение требуемого взаимного расположения косых шайб уравновешивающего элемента в процессе сборки узла крепления диска. При необходимости замены шлифовального блока это может привести к дополнительным потерям времени и, как следствие, к снижению производительности труда.

Заявляемое изобретение решает задачу повышения эксплуатационной надежности, а также качества сборки узла крепления наклонного диска и его уравновешенности при одновременном сокращении затрат времени на его монтаж на шпинделе станка.

Это достигается тем, что в способе установки, взаимной фиксации и уравновешивания элементов узла крепления наклонного к плоскости вращения диска, включающем элементы установки и фиксации диска на базовой втулке шпинделя станка, уравновешивающий элемент из пары косых шайб с прямыми наружными торцами, прилегающих к диску с противоположных сторон, каждая из которых снабжена внутренним кольцевым выступом, имеющим наружную цилиндрическую поверхность, ось которой наклонена к оси шпинделя под углом, равным углу наклона диска, установленного своим посадочным отверстием, ось которого перпендикулярна его торцевым плоскостям, на наружных цилиндрических поверхностях обоих кольцевых выступов косых шайб, с образованием тем самым заданного угла наклона к плоскости вращения, и определение значений геометрических параметров уравновешивающего элемента расчетным методом с использованием зависимостей

где r, r1 - радиусы наружных поверхностей вращения наклонного диска и уравновешивающего элемента соответственно,

r2 - радиус посадочного отверстия наклонного диска,

Δ - технологический зазор между внутренними торцевыми плоскостями косых шайб уравновешивающего элемента,

r0 - радиус внутренней цилиндрической поверхности, ограничивающей технологический зазор,

h - толщина наклонного диска,

μ=ρ1/ρ - отношение плотностей материалов наклонного диска и уравновешивающего элемента,

косые шайбы уравновешивающего элемента, на наружных цилиндрических поверхностях кольцевых выступов которых установлен наклонный диск, сопряжены между собой посредством соединительной втулки, охватывающей базовую втулку шпинделя станка, один концевой участок которой жестко связан с неподвижной косой шайбой уравновешивающего элемента, а противоположный участок снабжен жестко с ним связанной направляющей шпонкой, входящей в шпоночный паз подвижной косой шайбы, свободно посаженной на наружную поверхность цилиндрической втулки, и фиксирующей гайкой, которая через посредство стопорной шайбы опирается на наружный торец подвижной косой шайбы, обеспечивая тем самым при затяжке взаимную фиксацию наклонного диска и косых шайб уравновешивающего элемента, а для компенсации моментной неуравновешенности наклонного диска определяют расчетным методом значения геометрических параметров уравновешивающего элемента и технологического зазора между внутренними торцевыми плоскостями кольцевых выступов косых шайб, пользуясь зависимостями (1), в которых принимают r0=r*, где r* - наружный радиус цилиндрической втулки, посредством которой сопряжены косые шайбы уравновешивающего элемента.

Причем наклонный диск, уравновешивающий элемент из пары косых шайб и обеспечивающая их взаимное сопряжение и фиксацию соединительная втулка, снабженная скользящей шпонкой, входящей в шпоночный паз подвижной косой шайбы, и фиксирующей гайкой, образуют отдельную сборочную единицу.

При этом базовая втулка шпинделя станка снабжена прижимным фланцем, размещенным между подвижной косой шайбой и гайками концевого участка базовой втулки, опирающимся своим кольцевым выступом на наружный торец подвижной косой шайбы и обеспечивающим при затяжке гаек базовой втулки прижатие наружной торцевой плоскости неподвижной косой шайбы к внутренней торцевой плоскости кольцевого выступа базовой втулки.

Причем концевой участок базовой втулки шпинделя станка и прижимной фланец сопряжены между собой посредством шпоночного соединения, направляющая шпонка которого жестко связана с базовой втулкой и свободно входит в продольный паз прижимного фланца.

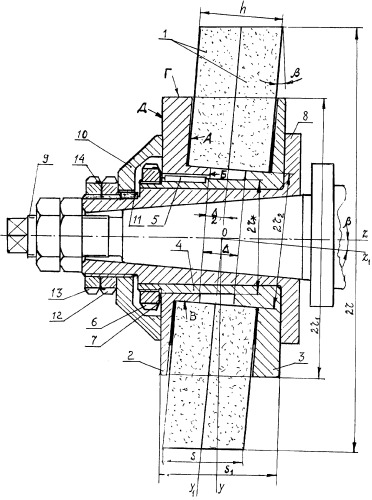

Сущность изобретения поясняется чертежом.

На чертеже приведена конструкция ротора, в которой реализован предлагаемый способ установки, взаимной фиксации и уравновешивания элементов узла крепления наклонного к плоскости вращения диска.

Конструкция включает наклонный диск 1, уравновешивающий элемент из двух косых шайб 2 и 3, сопряженных между собой соединительной втулкой 4, на концевом участке которой размещены направляющая шпонка 5, входящая в паз подвижной косой шайбы 2, и фиксирующая гайка 6 со стопорной шайбой 7.

Базовая втулка 8 шпинделя станка 9 на своем концевом участке снабжена прижимным фланцем 10, который сопряжен со втулкой 8 посредством жестко связанной с ней направляющей шпонки 11, входящей в продольный паз прижимного фланца 10, и фиксирующими гайками 12, 13 со стопорной шайбой 14. При этом плоскости А и Б косых шайб 2 и 3 параллельны торцевым плоскостям диска 1, а поверхность В перпендикулярна этим поверхностям, и ее ось наклонена к оси шпинделя станка под углом β. Наружная поверхность Г соосна с осью вращения, а торцевая плоскость Д перпендикулярна этой оси.

Обозначения геометрических параметров на чертеже соответствуют обозначениям, принятым в [2]:

r, r1 - радиусы наружных поверхностей наклонного диска и косых шайб уравновешивающего элемента соответственно;

r2 - радиус посадочного отверстия наклонного диска;

Δ - технологический зазор между внутренними торцевыми плоскостями косых шайб;

r* - наружный радиус цилиндрической втулки 4, посредством которой сопряжены между собой подвижная 2 и неподвижная 3 косые шайбы, равный в данном случае радиусу rо внутренней цилиндрической поверхности, ограничивающей технологический зазор;

h - толщина наклонного диска 1, образованного на чертеже из двух стандартных шлифовальных кругов;

s=h/cosβ - длина образующей наклонного диска, параллельная оси вращения z;

s1 - расстояние между наружными торцевыми плоскостями косых шайб, принимаемое по конструктивным соображениям.

Системы координат Oxyz и Ox1y1z1 используются при выводе зависимостей (1) [4]. На чертеже оси Ox1 и Ох совмещены и перпендикулярны плоскости чертежа (плоскость симметрии). Система Ox1y1z1 повернута относительно системы Oxyz вокруг оси Ох на угол β, равный углу наклона диска 1 к плоскости вращения, перпендикулярной оси z.

Способ осуществляют в следующей последовательности. На этапе проектирования узла ротора определяют необходимые значения геометрических параметров. При этом по технологическим соображениям выбирают геометрические параметры наклонного диска 1 (см. чертеж): r, r2, h, а также угол наклона β. Затем расчетным путем, пользуясь зависимостями (1), определяют значения параметров Δ и r1 Причем параметр μ следует принимать, руководствуясь экспериментальными значениями плотностей материалов наклонного диска (ρ1) и уравновешивающего элемента (ρ2):μ=ρ1/ρ2.

Вслед за определением значений параметров Δ и r1 принимают конструктивно значение параметра s1 (см. чертеж) и остальных размеров элементов проектируемого узла.

Последовательность расчета значений параметров узла крепления наклонного диска поясним примером.

Пусть требуется определить значения параметров проектируемого узла при следующих исходных данных (см. чертеж):

r=20 см, r2=6,35 см, h=8 см, r*=5,6 см, β=4°, μ=0,2.

В соответствии с (1) кубическое уравнение для определения параметра Δ/h принимает вид

Из трех корней этого уравнения, которые находим по известной методике [5], реализуемым является следующий:

Δ/h≈0,414, откуда Δ≈3,312 см.

Тогда из второй зависимости (1) находим: r1≈13,39 см.

В результате анализа принимаем: Δ=33 мм, r1=134 мм, а параметр s1 назначаем конструктивно: s1=116 мм.

После изготовления всех необходимых элементов конструкции выполняют сборочные операции.

Вначале собирают блок, состоящий из диска 1 (см. чертеж), уравновешивающего элемента (косые шайбы 2, 3), цилиндрической втулки 4 и элементов взаимной фиксации и крепления (шпонка 5, гайка 6, стопорная шайба 7). После затяжки гайки 6 и ее стопорения шайбой 7 собранный блок устанавливают на оправку станка (например, токарного) и осуществляют правку периферийной поверхности диска 1, обеспечивая в результате операции правки соосность этой поверхности оси вращения z. По окончании правки блок устанавливают на наружную поверхность базовой втулки 8, которую предварительно закрепляют на конусном участке шпинделя шлифовального станка. На концевом участке базовой втулки 8 размещают прижимной фланец 10, в шпоночный паз которого при этом входит шпонка 11, закрепленная в пазу втулки 8. Тем самым исключается проворот фланца 10 относительно базовой втулки 8. Процесс сборки заканчивают, навертывая на концевой участок базовой втулки 8 гайку 12 и контргайку 13, между которыми помещают стопорную шайбу 14. В результате затяжки гаек 8, 13 и их стопорения шайбой 14 обеспечивают надежное прижатие контактирующих плоскостей фланца 10 и кольцевого выступа базовой втулки 8 к наружным торцевым плоскостям косых шайб 2 и 3 уравновешивающего элемента, что необходимо для передачи крутящего момента за счет возникающих при затяжке соединения сил трения по контактирующим плоскостям и исключения проворота собранного блока в процессе вращения ротора.

Предложенный способ позволяет осуществить замену шлифовального блока, необходимость в которой возникает из-за износа абразивного диска, собранным заранее блоком при минимальных затратах времени. Для этого достаточно выпрямить лепестки стопорной шайбы 14, отвернуть гайки 13, 12, снять прижимной фланец 10 и изношенный блок с базовой втулки 8, затем установить на поверхность втулки 8 новый, собранный заранее, шлифовальный блок и фланец 10, навернуть на концевой участок базовой втулки 8 гайку 12, установить шайбу 14, навернуть гайку 13, выполнить затяжку гаек 12, 13 и отогнуть лепестки стопорной шайбы 14 в пазы этих гаек. При этом погрешность взаимного расположения косых шайб 2 и 3 незначительна и зависит лишь от точности изготовления конструктивных элементов этих шайб.

Достоинства заявленного способа указывают на возможность его широкого применения в практике машиностроения.

1. Способ установки, взаимной фиксации и уравновешивания элементов узла крепления наклонного к плоскости вращения диска, включающий элементы установки и фиксации диска на базовой втулке шпинделя станка, уравновешивающий элемент из пары косых шайб с прямыми наружными торцами, прилегающих к диску с противоположных сторон, каждая из которых снабжена внутренним кольцевым выступом, имеющим наружную цилиндрическую поверхность, ось которой наклонена к оси шпинделя под углом, равным углу наклона диска, установленного своим посадочным отверстием, ось которого перпендикулярна его торцевым плоскостям, на наружных цилиндрических поверхностях обоих кольцевых выступов косых шайб, с образованием тем самым заданного угла наклона к плоскости вращения, и определение значений геометрических параметров уравновешивающего элемента расчетным методом с использованием зависимостей

где r, r1 - радиусы наружных поверхностей вращения наклонного диска и уравновешивающего элемента, соответственно;

r2 - радиус посадочного отверстия наклонного диска;

Δ - технологический зазор между внутренними торцевыми плоскостями косых шайб уравновешивающего элемента;

r0 - радиус внутренней цилиндрической поверхности, ограничивающей технологический зазор;

h - толщина наклонного диска;

μ=ρ1/ρ - отношение плотностей материалов наклонного диска и уравновешивающего элемента,

отличающийся тем, что косые шайбы уравновешивающего элемента, на наружных цилиндрических поверхностях кольцевых выступов которых установлен наклонный диск, сопряжены между собой посредством соединительной втулки, охватывающей базовую втулку шпинделя станка, один концевой участок которой жестко связан с неподвижной косой шайбой уравновешивающего элемента, а противоположный участок снабжен жестко с ним связанной направляющей шпонкой, входящей в шпоночный паз подвижной косой шайбы, свободно посаженной на наружную поверхность цилиндрической втулки, и фиксирующей гайкой, которая через посредство стопорной шайбы опирается на наружный торец подвижной косой шайбы, обеспечивая тем самым при затяжке взаимную фиксацию наклонного диска и косых шайб уравновешивающего элемента, а для компенсации моментной неуравновешенности наклонного диска определяют расчетным методом значения геометрических параметров уравновешивающего элемента и технологического зазора между внутренними торцевыми плоскостями кольцевых выступов косых шайб, пользуясь зависимостями (1), в которых принимают r0=r*, где r* - наружный радиус соединительной втулки, посредством которой сопряжены косые шайбы уравновешивающего элемента.

2. Способ по п.1, отличающийся тем, что наклонный диск, уравновешивающий элемент из пары косых шайб и обеспечивающая их взаимное сопряжение и фиксацию соединительная втулка, снабженная направляющей шпонкой, входящей в шпоночный паз подвижной косой шайбы, и фиксирующей гайкой, образуют отдельную сборочную единицу.

3. Способ по п.1, отличающийся тем, что базовая втулка шпинделя станка снабжена прижимным фланцем, размещенным между подвижной косой шайбой и гайками концевого участка базовой втулки, опирающимся своим кольцевым выступом на наружный торец подвижной косой шайбы и обеспечивающим при затяжке гаек базовой втулки прижатие наружной торцевой плоскости неподвижной косой шайбы к внутренней торцевой плоскости кольцевого выступа базовой втулки.

4. Способ по п.1 или 3, отличающийся тем, что концевой участок базовой втулки шпинделя станка и прижимной фланец сопряжены между собой посредством шпоночного соединения, направляющая шпонка которого жестко связана с базовой втулкой и свободно входит в продольный паз прижимного фланца.