Устройство для передачи сигаретных стержней из машины для изготовления сигарет в устройство для присоединения фильтров

Иллюстрации

Показать всеУстройство содержит транспортирующее средство, способное перемещаться в первом направлении подачи и имеющее желоба, каждый из которых выполнен с возможностью размещения в нем стержня, проходящего во втором направлении и выполненного с возможностью перемещения в первом направлении для прохождения через позицию ввода, где осуществляется ввод стержня. Устройство также содержит передаточное средство, обращенное к позиции ввода, которое выполнено с возможностью подачи стержней вперед во втором направлении и в желоба. Каждый желоб имеет, по меньшей мере, две продольные зоны для постепенного вхождения в контакт с продольными зонами стержня. Устройство содержит, по меньшей мере, одну камеру, созданную между стержнем и частью желоба, находящуюся между продольными зонами контакта. Причем камера с помощью первого соединительного средства соединена с всасывающим средством. При этом каждый желоб имеет третью продольную зону, проходящую, по меньшей мере, вдоль части длины желоба и выполненную с возможностью входа в контакт с третьей продольной зоной стержня, поданного через позицию ввода. При этом третья продольная зона расположена со стороны стержня, противоположной по отношению к одной из двух имеющихся в желобе продольных зон, с которыми постепенно входит в контакт стержень, и обращена к той же самой зоне. Причем третья зона контакта, проходящая вдоль части желоба, образована подвижной стенкой, способной выполнять перемещение, вызванное пневматическим приводным средством, между граничными положениями соприкосновения вдоль третьей зоны контакта разъединения, в котором подвижная стенка находится на расстоянии от третьей зоны контакта. Предложенное изобретение обеспечивает быструю и надежную фиксацию стержней, а также уменьшение энергопотребления устройства и увеличивает эффективность его всасывания. 14 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к устройству для передачи сигаретных стержней из машины для изготовления сигарет в устройство для присоединения фильтров.

Термин "машина для изготовления сигарет" описывает машину, с помощью которой, по меньшей мере, один бесконечный сигаретный стержень подают, по существу, с постоянной скоростью в устройство для присоединения фильтров, при этом бесконечный стержень перемещают вперед вдоль его собственной оси.

Проходя через выходную часть машины для изготовления сигарет, бесконечный сигаретный стержень сталкивается с режущей головкой, с помощью которой его разделяют на стержни, обычно имеющие "удвоенную" длину, то есть стержни, длина которых в два раза больше длины стержня, который, в конце концов, будет соединен с соответствующим фильтром для образования стандартной сигареты с фильтром.

После операции разрезания сигаретные стержни, которые толкает вперед бесконечный стержень, находящийся за ними, продолжают перемещаться вперед в аксиальном направлении к месту, в котором они достигают позиции передачи, где каждый из них захватывается передаточным устройством, функционирующим между выходной частью машины для изготовления сигарет и входным устройством устройства для присоединения фильтров. Рассматриваемое входное устройство имеет вид ролика, выполненного с возможностью вращения вокруг оси, параллельной оси бесконечного сигаретного стержня, и выполненного с последовательностью всасывающих гнезд или желобов вокруг периферии, проходящих параллельно бесконечному стержню и способных перемещаться в направлении, поперечном к их собственным осям и к аксиальному направлению подачи, в котором проходит бесконечный стержень.

Известные передаточные устройства содержатся в устройстве типа импеллера, содержащем один или более роликов, назначение которых состоит в том, чтобы размещать стержни на расстоянии друг от друга и направлять каждый из них в соответствующий желоб входного ролика.

Очевидно, что при входе стержней в соответствующие желоба передаточного устройства их линейная скорость должна уменьшаться до нулевой линейной скорости в аксиальном направлении, и их угловая скорость должна увеличиваться до угловой скорости ролика в поперечном направлении.

Замедление отдельных стержней до их останова осуществляется с помощью всасывающего средства, встроенного в каждый из желобов.

Такое средство содержит множество отверстий, расположенных вдоль нижней поверхности каждого желоба и соединенных с источником отрицательного давления.

Когда стержень входит в соответствующий желоб и последовательно входит в контакт с всасывающими отверстиями, расположенными одно за другим, обеспечивается его перемещение вперед в аксиальном направлении с постепенно уменьшающейся скоростью при одновременном отводе его в поперечном направлении с угловой скоростью ролика.

Всасывающие желоба имеют расширенный профиль у входного конца, в результате чего облегчается проход соответствующего стержня к нижней поверхности желоба, с которой он входит в контакт вдоль прямолинейной образующей.

Очевидно, что, по мере того как сигаретный стержень втягивается в соответствующий желоб, участки цилиндрической поверхности стержня, открытые для воздействия всасывающей силы, будут ограничиваться зонами, контактирующими с входными частями всасывающих отверстий.

Количество отверстий, как правило, равно трем или четырем, при этом каждое из них имеет диаметр приблизительно 4 мм, и при наличии высокой аксиальной скорости, с которой обеспечивается подача сигаретных стержней в устройства современной конструкции, предназначенные для присоединения фильтров, важно, чтобы создавались весьма высокие значения отрицательного давления, с тем чтобы гарантировать быструю и надежную фиксацию стержней, особенно в момент входа в желоб, и обеспечивать в аналогичной степени быстрое и эффективное торможение стержня при его перемещении вперед вдоль желоба. Если этого не происходит, существует вероятность того, что скорость входа в желоб при достижении нижней поверхности желоба вызовет повреждение стержня и/или приведет к потере скрошенного табака с концов стержня.

Кроме того, вдоль всей длины желоба и вокруг всасывающих отверстий имеют место значительные потери давления, причиной которых является то, каким образом образованы и функционируют рассматриваемые всасывающие желоба в современных устройствах.

Для преодоления подобных проблем в устройствах по известному уровню техники применяется решение, в соответствии с которым предусмотрено использование всасывающего оборудования большой мощности совместно с пневмосхемами, которые имеют довольно сложную конструкцию и являются весьма дорогостоящими из-за выполнения их с трубопроводами и уплотнениями сверхвысокой прочности, в результате чего имеет место большое потребление электроэнергии и высокий уровень шума в пневмосхемах, когда стержни поступают в соответствующие желоба.

Целью настоящего изобретения является разработка такого устройства для передачи сигаретных стержней из машины для изготовления сигарет в устройство для присоединения фильтров, которое было бы лишено недостатков, упомянутых выше при ссылке на известный уровень техники.

Указанная цель достигается в соответствии с изобретением с помощью устройства для передачи сигаретных стержней из машины для изготовления сигарет в устройство для присоединения фильтров, содержащего транспортирующее средство, способное перемещаться в первом направлении подачи и имеющее желоба, каждый из которых выполнен с возможностью размещения в нем соответствующего стержня, который проходит во втором направлении и перемещение которого в первом направлении обеспечивается, когда он проходит через позицию ввода, где осуществляется ввод соответствующего стержня; а также передаточное средство, обращенное к позиции ввода, с помощью которого обеспечивается подача стержней вперед во втором направлении в желоба, отличающегося тем, что каждый желоб имеет, по меньшей мере, две продольные зоны, с которыми постепенно входят в контакт соответствующие продольные зоны стержня; причем, по меньшей мере, одна камера создана между стержнем и частью желоба, находящейся между продольными зонами контакта; при этом камера с помощью первого соединительного средства соединена с всасывающим средством.

Далее изобретение будет описано подробно в виде не ограничивающего изобретение примера с помощью сопроводительных чертежей, где:

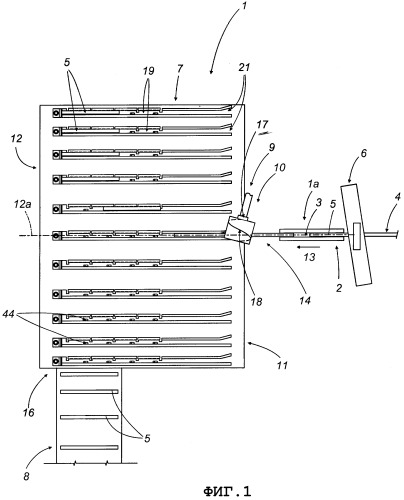

- фиг.1 показывает первый вариант осуществления передаточного устройства согласно настоящему изобретению на виде в плане;

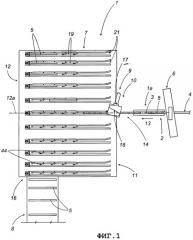

- фиг.2 - вертикальный вид передаточного устройства по фиг.1, которое частично показано в сечении и некоторые части которого не показаны;

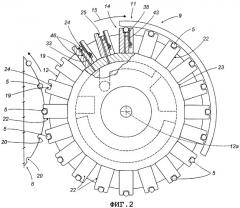

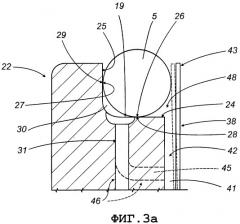

- фиг.3 и 3а показывают увеличенную часть устройства по фиг.1, показанную в сечении;

- фиг.4 - элемент конструкции по фиг.3, который показан в изометрии и при этом некоторые детали не показаны;

- фиг.5 и 5а - элемент конструкции по фиг.4, показанный на виде в плане в двух последовательных рабочих положениях;

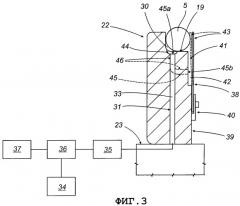

- фиг.6 - элемент устройства по фиг.1, показанный на виде в плане и частично проиллюстрированный в виде блок-схемы;

- фиг.7 - элемент конструкции по фиг.3 в увеличенном виде и во втором варианте осуществления изобретения, при этом элемент конструкции показан в сечении;

- фиг.8 - элемент конструкции по фиг.3 в увеличенном виде и в третьем варианте осуществления изобретения, при этом элемент конструкции показан в сечении.

Как показано на фиг.1 и 2, ссылочный номер 1 обозначает в целом всю машину для изготовления сигарет, способную образовывать один бесконечный сигаретный стержень; фактически на чертежах показана только выходная часть машины, обозначенная ссылочным номером 1а. Машина 1 также может представлять собой машину аналогичного типа, предназначенную для образования двух бесконечных сигаретных стержней, такую, как описанная в патенте США № 4418705, который введен в настоящее описание посредством ссылки.

В примере, который показывает машину 1 для изготовления одного бесконечного стержня, выходная часть 1а содержит, по существу, горизонтальную штангу 2 с продольным каналом 3, вдоль которого обеспечивается перемещение бесконечного стержня 4 вперед в аксиальном направлении, по существу, с постоянной линейной скоростью. Во время своего прохода вдоль штанги 2 бесконечный стержень 4 разделяется на соответствующую последовательность стержней 5 с помощью вращающейся режущей головки 6 обычного исполнения. Осуществляется синхронизация работы режущей головки 6 таким образом, чтобы получить стержни 5 удвоенной длины, то есть длины, в два раза превышающей длину наполненной табаком части, образующей часть сигареты (не показана) с фильтром при изготовлении. Кроме того, на фиг.1 и 2 показано устройство 7 для присоединения фильтров, из которого на чертежах показана только одна часть входного ролика 8 (см. фиг.2).

Машина 1 для изготовления сигарет соединена с устройством 7 для присоединения фильтров с помощью передаточного устройства 9, которое содержит передаточное средство, выполненное в виде устройства, имеющего форму импеллера и обозначенного в целом ссылочным номером 10, и расположенное так, что оно обращено в сторону выходного конца штанги 2 и находится рядом с выходным концом штанги 2, и транспортирующее средство 11 в виде транспортирующего ролика 12, выполненного с возможностью вращения тангенциально по отношению к входному ролику 8 вокруг оси, расположенной параллельно оси этого же ролика.

Устройство 10, имеющее форму импеллера, которое имеет обычное исполнение, принимает отрезанные сигаретные стержни 5, когда они перемещаются вдоль канала 3 в направлении подачи, обозначенном ссылочным номером 13, проходя вперед в сторону позиции 14 ввода, где они переносятся на транспортирующий ролик 12 и после этого отводятся тем же самым роликом в направлении 15, поперечном к направлению 13, поперечном к их собственным осям, при этом стержни перемещаются в направлении по часовой стрелке, как видно на фиг.2, в сторону позиции 16, на которой происходит их выдача на входной ролик 8 устройства 7 для присоединения фильтров.

В варианте осуществления изобретения, проиллюстрированном в виде примера на фиг.1, устройство 10, имеющее форму импеллера, содержит ролик 17 с механическим приводом, выполненный с возможностью вращения вокруг оси, расположенной под углом по отношению к направлению 13 подачи, упомянутому выше, и соединенный с приводным средством, не показанным на чертежах. Ролик 17 вращается, по существу, тангенциально к штанге 2 и имеет соответствующую спиральную канавку 18, начало которой расположено на одной линии с траекторией, по которой проходят стержни 5, проходящие вперед в направлении 13 подачи, при этом совмещение начала спиральной канавки 18 с траекторией, по которой проходят стержни 5, согласовано по времени с приближением тех же самых стержней. Окружная скорость ролика 17, по меньшей мере, равна линейной скорости перемещающихся вперед стержней 5 и предпочтительно превышает линейную скорость стержней 5, и шаг спирали канавки 18 будет таким, чтобы обеспечить сообщение перехваченному стержню 5 скорости в поперечном направлении, то есть в направлении, обозначенном ссылочным номером 15, которая будет, по существу, такой же, как окружная скорость транспортирующего ролика 12. В приведенном ниже описании направление подачи ролика 12 описано как первое направление 15, в то время как направление, в котором проходят стержни 5 вдоль канала 3 штанги 2, описано как второе направление 13.

Ролик 17 может представлять собой ролик такого типа, как описанный, например, в патенте Италии № 1282484, который введен в настоящее описание посредством ссылки.

Как проиллюстрировано на фиг.1 и 2, транспортирующий ролик 12 имеет множество желобов 19, расположенных параллельно второму направлению 13 и равномерно распределенных по окружной периферийной поверхности.

В процессе работы, когда ролик 12 вращается вокруг своей оси 12а и вращается в первом направлении 15, желоба 19 последовательно перемещаются от позиции 14 ввода, в которой каждый из них на мгновение совмещается с каналом 3 штанги 2 и принимает соответствующий стержень 5 из устройства 10 с формой импеллера, по окружности к позиции 16 выдачи, в которой каждый стержень 5 перемещается в соответствующую канавку 20, выполненную на входном ролике 8 устройства 7 для присоединения фильтров. Для облегчения прохода стержней 5 в желоба 19 входная часть 21 отдельного желоба расширена на конце, направленном в сторону штанги 2.

Как проиллюстрировано на фиг.1-4, каждый желоб 19 образован в соответствующей опоре 22, жестко связанной с наружной цилиндрической поверхностью барабана 23, расположенного внутри ролика 12 (фиг.2). Более точно в примере по фиг.3 и 4 каждая опора имеет нижнюю стенку 24 и первую боковую стенку 25, ограничивающие соответствующий желоб 19. Когда отдельный сигаретный стержень 5 входит в соответствующий желоб 19, этот стержень постепенно входит в контакт с двумя продольными зонами того же самого желоба 19, и более точно с продольной зоной 26 нижней стенки 24 и с продольной зоной 27 первой боковой стенки 25. Таким образом, каждый сигаретный стержень 5 занимает некоторое положение в соответствующем желобе 19 (см. фиг.3), входя в контакт с двумя продольными зонами 26 и 27 вдоль двух соответствующих продольных зон 28 и 29 его наружной цилиндрической поверхности таким образом, чтобы образовать, по меньшей мере, первую камеру 30, ограниченную участками нижней стенки 24 и первой боковой стенки 25, расположенными между соответствующими зонами 26 и 27 контакта, и участком наружной цилиндрической поверхности сигаретного стержня 5, находящимся между зонами 28 и 29 контакта, контактирующими с вышеупомянутыми зонами 26 и 27.

Как показано на фиг.7, камера 30 посредством первого соединительного средства 31, содержащего множество отверстий 32, расположенных на одинаковых расстояниях друг от друга вдоль желоба 19, выходящих в камеру 30 и соединенных с первыми каналами 33, соединена с всасывающим средством, показанным схематично в виде блока 34 и способным создавать частичный вакуум в камере 30.

Соединение между каждым из первых каналов 33 и всасывающим средством 34 образовано с помощью электромагнитных клапанов 35, образующих часть центрального управляющего устройства 36, соединенного с устройством, показанным в виде блока 37, с помощью которого обеспечивают мониторинг рабочей скорости передаточного устройства 9.

Как показано, в частности, на фиг.3-6, каждый желоб 19 дополнительно содержит множество гибких пластин 38, жестко связанных с соответствующей опорой 22, количество которых соответствует количеству отверстий 32, имеющихся в нижней стенке 24, которые расположены последовательно вдоль длины желоба и обращены к первой боковой стенке 25; в примере по фиг.1 и 6 каждый желоб 19 имеет четыре отверстия 32 и, следовательно, четыре пластины 38. Более точно, как видно на фиг.3 и 4, каждая пластина 38 находится в плоскости, по существу, параллельной той плоскости, в которой находится первая боковая стенка 25 соответствующей опоры 22, и прикреплена одним своим краем к той поверхности 39 той же самой опоры, которая расположена радиально по отношению к ролику 12, рядом с нижней стенкой 24 и параллельно первой боковой стенке 25 и закреплена с помощью фиксирующего средства 40 таким образом, что между пластиной 38 и поверхностью 39 образуется зазор 41, в результате чего создается полость 42.

Со стороны свободного края отдельная гибкая пластина 38 выступает в радиальном направлении на расстояние, которое, по существу, соответствует высоте первой боковой стенки 25, таким образом, чтобы создать подвижную вторую стенку 43 каждого желоба 19.

Каждое отверстие 32, имеющееся в нижней стенке 24 желоба 19, выходит в полость 44, которая проходит на заданное расстояние от соответствующего отверстия 32 вдоль того же самого желоба во втором направлении 13 и заканчивается в месте, совпадающем с первым входным концом 45а второго канала 45, который в свою очередь своим вторым выходным концом 45b выходит в зазор 41. На практике полость 44 и второй канал 45 соединяются друг с другом, и в рабочих условиях, которые будут описаны ниже, они образуют пневматическое приводное средство, обозначенное в целом ссылочным номером 46 и воздействующее на подвижную вторую боковую стенку 43 таким образом, чтобы заставить ее сместиться между первым положением, в котором она находится на расстоянии от поверхности 39 (показано сплошной линией на фиг.3) и отделена от сигаретного стержня 5, перемещающегося вперед вдоль желоба 19, и вторым положением, в котором пластина 38 притянута в сторону первой боковой стенки 25 желоба 19, и в котором она оказывается изогнутой (пунктирная линия на фиг.3) к месту контакта с наружной поверхностью сигаретного стержня 5 и образует третью зону 47 продольного контакта с этой же поверхностью.

В этих рабочих условиях подвижная вторая боковая стенка 43 ограждает вторую камеру 48, соединенную с всасывающим средством 34 и заключенную между третьей зоной 47 контакта и соседней зоной 26 контакта, упомянутой выше.

Как видно из фиг.3-5а, когда устройство находится в процессе эксплуатации, в результате перемещения сигаретного стержня 5 вдоль соответствующего желоба 19 постепенно образуется вышеупомянутая первая камера 30 и в то же время создается пусковое воздействие, способное привести в действие пневматическое приводное средство 46.

Действительно, и как видно, в частности, из фиг.5 и 5а, которые иллюстрируют первое из четырех отверстий 32, перегораживание и перекрытие отверстия 32 сигаретным стержнем 5 (фиг.5) приводит к образованию первого продольного участка первой камеры 30, после чего последующее закрытие соответствующей полости 44 и входного конца 45а второго канала 45 приведет к замыканию пневматической схемы, которая включает пневматическое приводное средство 46 и первый канал 33, что заставляет зазор 41 сообщаться с всасывающим средством 34.

При данной конструкции частичный вакуум, созданный в вышеупомянутой полости 42, достаточен для притягивания подвижной второй боковой стенки 43 к стержню 5, в результате чего создается третья зона 47 контакта и образуется огражденная вторая камера 48.

Как показано на фиг.6, устройство 37, служащее для мониторинга скорости передаточного устройства 9, может управлять работой центрального управляющего устройства 36 таким образом, чтобы задействовать заданное число всасывающих отверстий 32 и, следовательно, соответствующее число подвижных боковых стенок 43 в соответствии с измеренной скоростью. Таким образом, стенки 43 могут оказывать тормозящее действие, соответствующее линейной скорости сигаретного стержня 5, проходящего вдоль желоба 19, и при этом отсутствует необходимость регулирования силы, создаваемой всасывающим средством 34.

Видно, что в отличие от известных желобов или канавок, характерных для устройств по известному уровню техники, цилиндрическая поверхность сигаретного стержня 5 в примере, описанном выше, открыта для воздействия частичного вакуума и, следовательно, подвергается более эффективному тормозящему воздействию; более того, две продольные зоны контакта при скольжении, образованные подвижной второй боковой стенкой 43 и первой боковой стенкой 25, совместно обеспечивают регулируемое тормозящее воздействие.

В примере по фиг.7 подвижная вторая боковая стенка 43 образована пластиной 49, центральная часть которой имеет U-образное поперечное сечение с вогнутой поверхностью, направленной в сторону поверхности 39 опоры 22, к которой пластина 49 прикреплена с возможностью поворота с помощью соответствующего шарнира 50. На внутренней поверхности 51 пластины 49 образована кольцевая канавка 52, в которой размещается первый край 53 кольцевого манжетного уплотнения, которое обозначено ссылочным номером 54 и второй край 55 которого охватывает с возможностью скольжения часть опоры 22, образующую вышеупомянутую поверхность 39. В данном примере уплотнение 54 ограждает зазор 41, созданный между противолежащими поверхностями 39 и 51 опоры 22 и подвижной стенки 43, и предотвращает проникновение воздуха в зазор 41.

Когда пневматическое приводное средство 46 приводится в действие перемещающимся вперед сигаретным стержнем 5, как уже было описано со ссылкой на фиг.5 и 5а, пластина 49 смещается из первого положения (см. пунктирную линию на фиг.7), в котором она находится на некотором расстоянии от поверхности 39 опоры 22, выровнена с первым упором 56 и отделена от сигаретного стержня 5, проходящего вдоль желоба 19, во второе положение, в котором пластина 49 будет находиться ближе к первой боковой стенке 25 желоба 19 и входить в контакт со вторым упором 57, при этом во втором положении верхний край той же самой пластины 49 входит в контакт с наружной поверхностью стержня 5 для образования третьей зоны 47 продольного контакта.

В этом рабочем положении подвижная боковая стенка 43 при входе ее в контакт с сигаретным стержнем образует вторую камеру 48, которая изолирована от полости 42 с помощью уплотнения 54, после чего в той же самой камере 48 создается частичный вакуум посредством второй полости 58, проходящей поперек к полости 44, которая была упомянута первой и соединена с всасывающим средством 34.

Как видно на фиг.7, при переводе пневматического приводного средства 46 в нерабочее состояние пластина 49 возвращается в первое положение, при котором она находится в контакте с первым упором 56, за счет действия пружины 59, установленной в гнезде, образованном на поверхности 39 опоры 22.

Как показывает пример по фиг.8, уплотнение 54 может быть выполнено в виде кольцевого элемента 60 с, по существу, круглым сечением, изготовленного из вспененного или эластичного материала, такого, который будет постоянно обеспечивать воздухонепроницаемое уплотнение при приспосабливании к изменениям положения подвижной стенки 43.

1. Устройство для передачи сигаретных стержней из машины для изготовления сигарет в устройство для присоединения фильтров, содержащее транспортирующее средство (11), способное перемещаться в первом направлении (15) подачи и имеющее желоба (19), каждый из которых выполнен с возможностью размещения в нем соответствующего стержня (5), проходящего во втором направлении (13) и выполненного с возможностью перемещения в первом направлении (15) для прохождения через позицию (14) ввода, где осуществляется ввод соответствующего стержня (5); и передаточное средство (10), обращенное к позиции (14) ввода, выполненное с возможностью подачи стержней (5) вперед во втором направлении (13) и в желоба (19), при этом каждый желоб (19) имеет, по меньшей мере, две продольные зоны (26, 27) для постепенного вхождения в контакт с соответствующими продольными зонами (28, 29) стержня; имеется, по меньшей мере, одна камера (30), созданная между стержнем (5) и частью желоба (19), находящейся между продольными зонами (26, 27) контакта; причем камера (30) с помощью первого соединительного средства (31) соединена с всасывающим средством (34), отличающееся тем, что каждый желоб (19) имеет третью продольную зону (47), проходящую, по меньшей мере, вдоль части длины желоба (19) и выполненную с возможностью входа в контакт с соответствующей третьей продольной зоной стержня (5), поданного через позицию (14) ввода, при этом третья продольная зона (47) расположена со стороны стержня (5), противоположной по отношению к одной из двух имеющихся в желобе (19) продольных зон (26, 27), с которыми постепенно входит в контакт стержень (5), и по существу обращена к той же самой зоне (26, 27), причем третья зона (47) контакта, проходящая вдоль соответствующей части желоба (19), образована подвижной стенкой (43), способной выполнять перемещение, вызванное пневматическим приводным средством (46), между граничными положениями соприкосновения вдоль третьей зоны (47) контакта разъединения, в котором подвижная стенка (43) находится на расстоянии от третьей зоны (47) контакта.

2. Устройство по п.1, отличающееся тем, что первое соединительное средство (31) содержит, по меньшей мере, одно отверстие (32), открывающееся в камеру (30), и соответствующий первый канал (33), соединенный с всасывающим средством (34).

3. Устройство по п.2, отличающееся тем, что первое соединительное средство (31) содержит множество отверстий (32), расположенных вдоль каждого желоба (19), каждое из которых связано с соответствующим каналом (33), соединенным с всасывающим средством (34).

4. Устройство по п.3, отличающееся тем, что первое соединительное средство (31) содержит клапанное средство (35), соединенное с каждым каналом (33) и соединенное с соответствующим центральным управляющим устройством (36).

5. Устройство по п.4, отличающееся тем, что центральное управляющее устройство (36) соединено с устройством (37) для мониторинга рабочей скорости передаточного устройства (9).

6. Устройство по п.1, отличающееся тем, что подвижная стенка (43) выполнена с возможностью образования второй камеры (48), заключенной между третьей зоной (47) контакта и одной из двух продольных зон (26, 27) контакта, расположенных непосредственно рядом с третьей зоной (47) контакта при занятии стенкой граничного положения соприкосновения вдоль третьей зоны (47) контакта, при этом внутри второй камеры (48) создается частичный вакуум с помощью пневматического приводного средства (46).

7. Устройство по п.6, отличающееся тем, что каждый желоб (19) образован в соответствующей опоре (22) транспортирующего средства (11) и имеет, по меньшей мере, одну нижнюю стенку (24) и первую боковую стенку (25), образующие две продольные зоны (26, 27) контакта, а также вторую боковую стенку, расположенную напротив первой боковой стенки (25) и образованную подвижной стенкой (43), и вторые каналы (45), образующие часть пневматического приводного средства (46) и соединенные с всасывающим средством (34).

8. Устройство по п.7, отличающееся тем, что каждый из вторых каналов (45) имеет первый конец (45а), сообщающийся через полость (44) с первым каналом (33) одного из отверстий (32), при этом полость (44) образована в нижней стенке (24) и проходит от отверстия (32) на заданное расстояние вдоль второго направления (13), и второй конец (45b), посредством которого второй канал (45) выходит в полость (42), заключенную между опорой (22) и подвижной стенкой (43).

9. Устройство по п.8, отличающееся тем, что пневматическое приводное средство (46) приводится в действие стержнем (5) в процессе его прохода через полость (44) с созданием частичного вакуума в полости (42), заключенной между опорой (22) и подвижной стенкой (43) и с обеспечением перевода стенки в положение соприкосновения вдоль третьей зоны (47) контакта.

10. Устройство по любому из пп.3-9, отличающееся тем, что каждый желоб (19) имеет множество подвижных вторых стенок (43), количество которых равно количеству отверстий (32).

11. Устройство по п.10, отличающееся тем, что подвижные вторые стенки (43) выполнены с возможностью приведения в действие избирательно посредством клапанного средства (35), соединенного с соответствующим центральным управляющим устройством (36), работой которого управляет устройство (37) для мониторинга рабочей скорости передаточного устройства (9).

12. Устройство по любому из пп.1-10, отличающееся тем, что подвижная вторая стенка (43) образована пластиной (38) из гибкого материала.

13. Устройство по любому из пп.1-11, отличающееся тем, что зазор (41) закрыт уплотнением (54), расположенным между подвижной стенкой (43) и поверхностью (39) опоры (22).

14. Устройство по п.13, отличающееся тем, что вторая камера (48) изолирована от полости (42) с помощью уплотнения (54) и соединена с пневматическим приводным средством (46) посредством второй полости (58), расположенной поперек к полости (44), проходящей вдоль второго направления (13).

15. Устройство по п.13, отличающееся тем, что граничные положения, занимаемые второй стенкой (43), определяются соответствующими упорами (56, 57), а положение разъединения поддерживается с помощью пружинного средства (59).