Микропрофильная структура со снятием местных напряжений у надреза

Иллюстрации

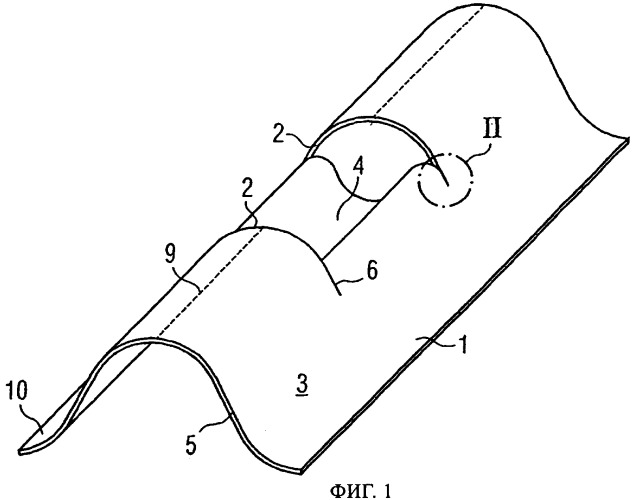

Показать всеНастоящее изобретение относится к фольге, предназначенной прежде всего для применения в качестве носителя каталитически активного материала для нейтрализации или снижения токсичности отработавших газов. Описана фольга (1), имеющая по меньшей мере одну прорезь (2), которая расположена в пределах внутренней части (3) листа фольги (1) и по меньшей мере частично ограничивает микропрофильную структуру фольги (1), выступающую из профильной структуры (5) ее поверхности, причем по меньшей мере одна прорезь (2) имеет выемку (7) на по меньшей мере одном из своих концевых участков (6). В заявке описан также носитель для предназначенного для нейтрализации или снижения токсичности отработавших газов компонента, изготовленный из множества по меньшей мере частично профилированных листов фольги (1), которые набраны в пакет и/или свернуты в рулон таким образом, что они обеспечивают возможность прохождения через носитель текучей среды, и по меньшей мере один из которых представляет собой лист описанной выше фольги (1) (Фиг.1). Описано также применение носителя в системе выпуска отработавших газов. Технический результат - подавление распространения трещин от ограничивающих микропрофильные структуры прорезей в фольге, увеличение срока службы носителя. 3 н. и 13 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к фольге, предназначенной прежде всего для применения в качестве носителя каталитически активного материала для нейтрализации или снижения токсичности отработавших газов (ОГ), образующихся при работе автомобильных двигателей внутреннего сгорания (ДВС), и имеющей по меньшей мере одну прорезь, которая расположена только в пределах внутренней части листа фольги и по меньшей мере частично ограничивает микропрофильную структуру фольги, выступающую из профильной структуры ее поверхности.

Для нейтрализации или снижения токсичности (обработки) ОГ, образующихся при работе автомобильных ДВС, например двигателей с принудительным воспламенением рабочей смеси и дизельных двигателей, в системе выпуска ОГ, как известно, располагают компоненты, соответственно профильные структуры, которые обеспечивают наличие относительно большой площади поверхности, с которой контактируют ОГ. Такие компоненты обычно снабжаются адсорбирующим, каталитически активным или аналогичным покрытием и благодаря большой площади своей поверхности обеспечивают эффективный контакт с ними потока проходящих вдоль них ОГ. Подобные компоненты представляют собой, например, фильтрующие элементы для отфильтровывания присутствующих в ОГ твердых частиц, адсорберы для по меньшей мере ограниченного по времени накопления содержащихся в ОГ вредных веществ (например, NOx), каталитические нейтрализаторы (например, трехкомпонентные каталитические нейтрализаторы ОГ, каталитические нейтрализаторы с катализатором окисления, каталитические нейтрализаторы с катализатором восстановления (или понижающие содержание NOx каталитические нейтрализаторы) и т.д.), диффузоры для воздействия на поток ОГ, соответственно для завихрения проходящего через них потока ОГ, или же нагревательные элементы, которые непосредственно после пуска холодного ДВС нагревают ОГ до заданной температуры. Для работы в преобладающих в автомобильной системе выпуска ОГ условиях эксплуатации хорошо зарекомендовали себя в основном следующие носители (подложки): керамические сотовые элементы, экструдированные сотовые элементы и сотовые элементы из листов фольги. Учитывая тот факт, что такие носители всегда необходимо согласовывать с выполняемыми ими функциями, в качестве исходного материала для их изготовления наиболее хорошо зарекомендовала себя фольга жаропрочных и коррозионно-стойких марок.

Известен способ изготовления сотовых элементов из множества листов по меньшей мере частично профилированной фольги, которые затем помещают в корпус или кожух и которые тем самым образуют носитель, который можно снабжать одним или несколькими указанными выше покрытиями. Листы по меньшей мере частично профилированной фольги располагают при этом таким образом, что они образуют расположенные в основном параллельно друг другу каналы. Для образования каналов, например, часть используемых для этого листов фольги снабжают первичной профильной структурой, соответственно придают их поверхности профильную структуру, характерной особенностью которой помимо прочего является наличие у нее регулярно повторяющегося профиля, прежде всего своего рода синусоидальной гофрировки, пилообразного профиля, гофрировки с гофрами прямоугольного профиля, гофрировки с гофрами треугольного профиля, гофрировки с гофрами омегаобразного профиля или иной аналогичной профильной структуры. Далее такие листы снабженной первичной профильной структурой фольги набирают в пакет (чередуя их в некоторых случаях с гладкими промежуточными листами), соединяют между собой и помещают в кожух. Таким путем получают сотовый элемент с проходящими в основном параллельно друг другу каналами.

Известно далее снабжение подобной фольги второй (или так называемой вторичной) профильной структурой, назначение которой состоит прежде всего в предотвращении образования ламинарного потока ОГ непосредственно после их входа в сотовый элемент, поскольку при ламинарном течении не происходит газообмен между движущимися по центру такого канала зонами частичного потока ОГ и снабженными, например, каталитически активным покрытием участками стенок канала. В соответствии с этим такая вторичная профильная структура, соответственно микропрофильная структура, имеет передние (входные) поверхности, на которые набегает поток ОГ и которые обеспечивают своего рода завихрение частичных потоков ОГ внутри такого канала. Благодаря этому обеспечивается интенсивное перемешивание самих этих частичных потоков ОГ и в результате эффективный, тесный контакт содержащихся в ОГ вредных веществ со стенкой канала. Помимо этого подобные вторичные профильные структуры позволяют создавать проходные отверстия для прохождения потока ОГ в поперечном продольной протяженности канала направлении и таким путем обеспечить газообмен между частичными потоками ОГ в соседних каналах. Для выполнения этой функции известные вторичные профильные структуры могут представлять собой, например, направляющие поверхности, микропрофильные структуры, бугорки, выступы, "крылышки", язычки, отверстия или иные аналогичные элементы. В этом отношении при изготовлении подобных металлических сотовых элементов существуют гораздо более разнообразные возможности по профилированию стенок их каналов по сравнению с керамическими сотовыми элементами, поскольку выполнение стенок их каналов столь сложной формы либо вообще невозможно, либо возможно лишь при условии особо высоких технических затрат.

Помимо этого при нейтрализации или снижении токсичности ОГ особый интерес представляет создание условий, обеспечивающих превращение содержащихся в ОГ вредных веществ в безвредные вещества практически сразу же после пуска двигателя. При этом подобное превращение содержащихся в ОГ вредных веществ в безвредные вещества должно происходить с особо высокой эффективностью в соответствии с законодательными актами, соответственно директивами. По этой причине ранее постоянно наблюдалась тенденция к уменьшению толщины используемой для изготовления сотовых элементов фольги. Очень тонкая фольга обладает исключительно низкой удельной теплоемкостью в пересчете на единицу площади поверхности. Иными словами, такая фольга отбирает от протекающих вдоль нее ОГ сравнительно небольшое количество тепла, соответственно сама относительно быстро нагревается. Подобное свойство тонкой фольги имеет важное значение по той причине, что применяемые в настоящее время в системе выпуска ОГ каталитически активные покрытия обеспечивают превращение содержащихся в ОГ вредных веществ в безвредные вещества лишь по достижении определенной начальной рабочей температуры, которая составляет примерно 230-270°С. С целью обеспечить по меньшей мере 98%-ную эффективность превращения вредных веществ уже через несколько секунд после пуска двигателя для изготовления сотовых элементов стали использовать фольгу толщиной, например, менее 20 мкм.

Однако решение описанных выше задач связано с целым рядом технологических и эксплуатационно-технических проблем. Выполнение подобных филигранных профильных структур, прежде всего вторичных профильных структур, соответственно микропрофильных структур, требует применения прецизионно работающих инструментов, которые обычно имеют высокую стоимость и поэтому должны иметь длительный срок службы. При этом следует учитывать и тот факт, что помимо обработки давлением фольги в некоторых случаях требуется также ее резка на отдельные куски. Для снижения расходов на инструменты один инструмент стремились сделать предельно универсальным для выполнения с его помощью максимально возможного количества различных технологических операций, однако из-за особой формы вторичной профильной структуры наблюдался повышенный износ инструмента. Другая проблема связана с необходимостью подачи относительно тонкой фольги на обработку с приемлемо высокой скоростью по возможности без нежелательного наклепа. Наклеп может оказывать отрицательное влияние на поведение материала фольги при обработке давлением.

Помимо этого из-за малой толщины материала фольги существует опасность повышения склонности фольги к сминанию (образованию замятых складок), к ее скручиванию в рулон и/или разрыву. Подобное нежелательное деформирование фольги может происходить, соответственно усиливаться, уже в процессе ее изготовления, а также при ее транспортировке или при ее применении в автомобильной системе выпуска ОГ. Так, например, сминание фольги может привести при определенных условиях к закупориванию каналов в сотовом элементе, соответственно к образование разрывов, которые впоследствии под действием высоких термических и динамических нагрузок, преобладающих в автомобильной системе выпуска ОГ, начинают разрастаться и тем самым нарушают конструктивную целостность сотового элемента. Помимо этого следует учитывать и тот факт, что замятые или деформированные подобным образом первичные и/или вторичные профильные структуры создают нежелательные препятствия прохождению ОГ через сотовый элемент, из-за чего на входе в него при определенных условиях создается повышенный скоростной напор, который в некоторых случаях может привести к снижению мощности двигателя.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать носитель, прежде всего для каталитически активного материала, способный длительно противостоять высоким термическим и динамическим нагрузкам, преобладающим в автомобильной системе выпуска ОГ. При этом необходимо, в частности, решить описанные выше технические проблемы, предложив профилированную фольгу, которая несмотря на свою сложную форму и относительно жесткую поверхность большой площади, обладала бы высокой долговечностью. При этом для возможности получения особо эффективного устройства для нейтрализации ОГ профильные структуры такой фольги прежде всего должны сохранять в процессе эксплуатации приданную им форму внутри носителя в течение максимально продолжительного периода времени.

Указанные задачи решаются с помощью фольги с отличительными признаками, представленными в п.1 формулы изобретения, соответственно с помощью изготовленного с использованием подобной фольги носителя с отличительными признаками, представленными в п.10 формулы изобретения. Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения. При этом указанные в них по отдельности отличительные признаки можно комбинировать между собой в любых допустимых сочетаниях.

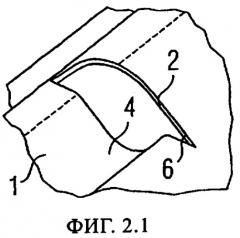

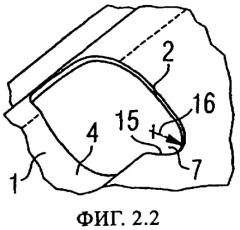

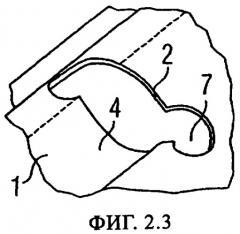

В соответствии с этим предлагаемая в изобретении фольга имеет по меньшей мере одну прорезь, которая расположена в пределах внутренней части листа фольги и по меньшей мере частично ограничивает микропрофильную структуру фольги, выступающую из профильной структуры ее поверхности. Подобная фольга отличается тем, что по меньшей мере одна прорезь имеет выемку на по меньшей мере одном из своих концевых участков.

Сначала необходимо отметить, что в листе фольги может быть выполнено несколько, соответственно множество прорезей, по меньшей мере одна из которых располагается в его внутренней части. Сказанное, в частности, означает, что прорезь не доходит до края фольги, т.е. полностью окружена материалом фольги. Вместе с тем прорезь может иметь не только прямолинейную, но и более сложную форму, т.е. может проходить не только в одном направлении (например, может иметь не I-образную, a V-, W-, Т-, X-образную или иную аналогичную форму), и в этом случае, однако, на по меньшей мере двух, а предпочтительно на всех концевых участках прорези подобной сложной формы должно быть предусмотрено по выемке. Подобная прорезь, выполняемая в материале фольги и прежде всего полностью располагаемая во внутренней части листа фольги, с одной стороны, обеспечивает возможность прохождения текучей среды сквозь саму фольгу, а с другой стороны, используется для формирования на фольге указанных в начале описания микропрофильных структур, соответственно вторичных профильных структур. Под "микропрофильными структурами" при этом подразумеваются прежде всего выпуклости, перегибы, загибы или иные аналогичные неровности, которые обычно занимают на фольге, соответственно в фольге локально ограниченную площадь. Микропрофильные структуры могут также представлять собой, например, бугорки, "крылышки", кромки или иные аналогичные профильные структуры. Микропрофильная структура служит помимо прочего для воздействия на движущийся вдоль поверхности фольги поток текучей среды и создания в нем турбулизирующих, соответственно успокоительных зон, в которых возникает своего рода турбулентное течение, соответственно снижается скорость потока текучей среды. Принцип действия, соответственно форма, подобных микропрофильных структур описаны, например, в публикации WO 01/80978 А1, которая в этом отношении в полном объеме включена в настоящее описание в качестве ссылки.

Наряду с такой микропрофильной структурой фольга имеет также так называемую профильную структуру поверхности (профилированную поверхность), соответственно первичную профильную структуру. Под этим подразумевается, что сама фольга не является ровной, а выполнена профилированной с профильной структурой, более крупной по отношению к микропрофильной структуре. Поверхности фольги, используемой в качестве носителя для каталитически активного материала в автомобильной системе выпуска ОГ, придают профильную структуру, которая образует множество каналов в носителе, составленном из листа такой фольги и других листов фольги. Обычно такие профильные структуры поверхности имеют волнистый (гофрированный) или же зигзагообразный профиль. Среди профильных структур волнистого профиля наиболее хорошо зарекомендовала себя, например, гофрировка со своего рода синусоидальным или омегообразным профилем. Подобные профильные структуры поверхности проходят обычно по всей длине листа фольги, соответственно изготовленного из нее носителя, и в некоторых случаях могут также иметь плавно или скачкообразно изменяющуюся по их длине высоту, соответственно ширину отдельных гофров. Резюмируя вышесказанное, в данном случае следует исходить из того, что профильная структура поверхности фольги предназначена для образования проточных для текучей среды каналов в осевом направлении носителя, а микропрофильная структура предназначена, в первую очередь, для воздействия на поток текучей среды внутри этих образованных профильной структурой поверхности фольги каналов. В соответствии с этим следует исходить из того, что микропрофильные структуры выполнены таким образом, что они выступают внутрь подобного канала и, что самой собой очевидно, по своим размерам не могут быть больше, соответственно выше, той величины, чем та, которую допускают размеры проходного сечения канала. В зависимости от формы канала микропрофильная структура может выступать внутрь канала из любого места, т.е. из донной поверхности канала, из его боковых поверхностей (стенок) или же из ограничивающей его сверху поверхности.

Согласно изобретению прорезь предлагается снабжать выемкой на по меньшей мере одном из ее концевых участков. Предпочтительно же предусматривать на всех концевых участках прорези по выемке, прежде всего одинаковой формы. Обычно прорезь имеет форму прямой линии (I-образную форму). Сказанное означает, что обычно края прорези сходятся на ее концевом участке под острым углом, соответственно по исключительно малому радиусу (например, менее 0,05 мм). Подобную прорезь обычно выполняют методом штамповки прямолинейной (I-образной) формы.

Для выполнения микропрофильных структур ту часть фольги, которая непосредственно примыкает к прорези, отгибают с помощью пригодного для этой цели инструмента с образованием, например, направляющих поверхностей. В процессе такой гибки материал фольги подвергается в зоне концевого участка прорези воздействию значительной нагрузки, под действием которой может, например, возникать наклеп, который может привести к изменению свойств материала фольги в окружающей прорезь зоне и изменению его реакции на термические и динамические нагрузки. Воздействующие на подобную направляющую поверхность, соответственно на фольгу, при ее применении в автомобильной системе выпуска ОГ нагрузки, которые отчасти могут достигать значительного уровня, могут привести к существенному возрастанию местных напряжений в зоне концевого участка прорези. Трещина, которая начала бы распространяться от этого концевого участка прорези далее в материал фольги, может привести к ухудшению всей работоспособности носителя и отделению от фольги мелких кусочков, которые могут захватываться проходящим через носитель потоком ОГ, приобретать под его действием значительное ускорение и ударяться о последующие компоненты системы нейтрализации или снижения токсичности ОГ. Подобные мелкие кусочки фольги и в этих компонентах стали бы закупоривать их каналы, создавать поры, сдирать материал, разрушать покрытия или оказывать иные отрицательные воздействия.

Снабжение же прорези выемкой на по меньшей мере одном ее концевом участке позволяет надежно предотвратить возникновение подобных нежелательных эффектов. Такие выемки имеют сравнительно большой радиус кривизны, исключающий концентрацию напряжений даже на подвергнутых отчасти значительной деформации участках фольги. В предпочтительном варианте по подобной выемке предусматривают на каждом из концевых участков прорези. При этом в фольге возможно также выполнять, например, пересекающиеся прорези, на концевых участках каждой из которой предусмотрено по подобной выемке. Иными словами, выемка образует расширение прямолинейной прорези, которая поэтому на своих концевых участках как бы переходит в прорезь большей ширины (принимает гантелевидную форму). Такая выемка в проекции на плоскость может иметь форму круглых отверстий, уширенных пазов с закругленным профилем дна, выточек или иную аналогичную форму. Помимо этого выемка может быть также выполнена в виде одного или нескольких загнутых, соответственно отогнутых, концевых участков прорези. При этом возможно также предусматривать на концевых участках одной прорези выемки различной формы. Подобные прорези с выемками можно выполнять простым путем технологическими методами обработки с удалением части материала, такими, например, как (лазерная) резка, штамповка, выдавливание или иные аналогичные методы обработки металлических листов, основанные на удалении части их материала.

В предпочтительном варианте профильная структура поверхности предлагаемой в изобретении фольги имеет волнистый или гофрированный профиль с проходящими в продольном направлении листа фольги вершинами гофров и впадинами между ними. Под подобным волнистым или гофрированным профилем подразумевается, в частности, и синусоидальный профиль, который можно увидеть, если смотреть на фольгу со стороны одной из ее кромок. Вершины гофров, соответственно впадины между ними, в предпочтительном варианте проходят по всей осевой длине фольги, предпочтительно в основном параллельно друг другу.

Волнистый или гофрированный профиль в наиболее предпочтительном варианте характеризуется шагом гофров и высотой гофров при отношении шага гофров к их высоте в пределах от 3,0 до 1,0, прежде всего от 2,5 до 1,1 или предпочтительно от 2,0 до 1,3. Под вершиной гофра, соответственно впадиной между двумя соседними гофрами обычно подразумевается высшая, соответственно низшая точка волнистого или гофрированного профиля. Под шагом гофров при этом подразумевается расстояние между двумя ближайшими друг к другу, обращенными в одну сторону экстремумами профильной структуры поверхности фольги, например между двумя ближайшими друг к другу вершинами соседних гофров или между двумя ближайшими друг к другу впадинами между соседними гофрами. Высота гофров соответствует разности между уровнями, на которых расположены два обращенных в разные стороны экстремума, т.е., например, разности между уровнем, на котором расположена вершина гофра, и уровнем, на котором расположена впадина между гофрами. Обычно шаг гофров и их высоту измеряют во взаимно перпендикулярных направлениях. При этом необходимо отметить, что в принципе высота гофров и их шаг могут иметь неизбежные по технологическим причинам отклонения от номинальных значений. В соответствии с этим указанные в описании показатели представляют собой среднее статистическое, от которого фактические значения могут отклоняться в ту или иную сторону в пределах технологических допусков.

Указанное в настоящем описании отношение шага гофров к их высоте отражает также степень деформации фольги. При придании поверхности исходно ровной фольги гофрированной рельефной структуры, например, путем прокатки фольги, аналогичной прокатке гофрированных листов, небольшое по величине отношение шага гофров к их высоте, например менее 2,0, означает, что вершины гофров, соответственно впадины между гофрами расположены сравнительно близко друг к другу, а высота гофров, равная разности между уровнем, на котором расположена вершина гофра, и уровнем, на котором расположена впадина между двумя соседними гофрами, имеет сравнительно большую величину. Фольга с подобными геометрическими параметрами образует в носителе сравнительно узкие каналы, ограниченные достаточно крутыми боковыми стенками. Именно у фольги со столь значительной степенью деформации еще в процессе ее изготовления существует опасность появления признаков усталости ее материала, из-за которой в фольге, например, вследствие возрастающей степени износа инструмента уже на данном этапе могут образовываться и распространяться в последующем трещины. Поэтому, в первую очередь, именно у такой фольги целесообразно предусматривать выемки на концевых участках выполняемых в ней прорезей.

В следующем варианте выполнения предлагаемой в изобретении фольги ее микропрофильная структура имеет направляющую поверхность, выступающую из профильной структуры поверхности фольги, прежде всего выступающую наклонно к ее продольному направлению, предпочтительно под углом, составляющим от 10 до 35°. Подобная направляющая поверхность наиболее пригодна для "отслоения" (или отделения) частичных потоков, движущихся вдоль поверхности фольги, от поверхности фольги и их отклонения в заданные стороны. Такая направляющая поверхность подробно описана также в публикации DE 20117873 U1, которая в этом отношении в полном объеме включена в настоящее описание в качестве ссылки.

В следующем варианте выполнения предлагаемой в изобретении фольги она имеет две прорези, каждая из которых по меньшей мере частично ограничивает одну микропрофильную структуру. Сказанное означает, что по меньшей мере одна из микропрофильных структур ограничена с двух сторон парой прорезей, а расположенный между ними участок фольги выгнут, выдавлен или деформирован иным образом и выступает над поверхностью фольги. При этом обычно образуются поверхности, которые, например, наклонены не под слишком большим углом к направлению потока ОГ и поэтому меньше отклоняют его в этом месте. Связанное с этим преимущество состоит в уменьшении потери давления, обусловленной наличием подобных микропрофильных структур, поскольку они создают меньшее сопротивление потоку.

В следующем варианте выполнения предлагаемой в изобретении фольги по меньшей мере одна выемка имеет закругленную форму, прежде всего имеет форму дуги окружности, предпочтительно с радиусом кривизны, составляющим по меньшей мере 0,1 мм. По результатам проведенных экспериментов было установлено, что выполнение выемки закругленной формы с радиусом кривизны более 0,1 мм, прежде всего не менее 0,2 мм, позволяет значительно снизить вероятность образования трещин, соответственно воспрепятствовать их распространению, начиная от прорезей. Этот положительный эффект обусловлен помимо прочего значительным снижением возникающих в материале фольги в процессе эксплуатации внутренних напряжений, которые в крайнем случае могут отчасти достигать лишь величины, не превышающей 30% от уровня напряжений, возникающих вблизи простой прорези, т.е. прорези без выемок на ее концевых участках. Снижение же концентрации внутренних напряжений на концевых участках прорезей позволяет, как очевидно, избежать образования трещин.

В следующем варианте выполнения предлагаемой в изобретении фольги она имеет множество микропрофильных структур, которые расположены линиями, параллельными продольному направлению листа фольги, и/или рядами, перпендикулярными продольному направлению листа фольги. Микропрофильные структуры предпочтительно должны располагаться на вершинах гофров, соответственно во впадинах между ними, при этом микропрофильные структуры, расположенные на вершинах гофров, должны выступать в направлении впадин между ними, а микропрофильные структуры, расположенные во впадинах между гофрами, должны выступать в направлении их вершин. Иными словами, микропрофильные структуры должны располагаться на двух уровнях, каждый из которых, когда фольга ровно уложена на плоское основание, задается либо плоскостью, в которой лежат верхние точки вершин гофров, либо плоскостью, в которой лежат нижние точки впадин между гофрами. При соблюдении этого условия микропрофильные структуры в последующем располагаются внутри проточных каналов в носителе. Касательно расположения микропрофильных структур друг относительно друга следует также отметить, что линии, соответственно ряды, которыми расположены микропрофильные структуры, при необходимости можно также смещать или сдвигать друг относительно друга по длине, соответственно ширине листа фольги.

В следующем варианте предлагаемая в изобретении фольга выполнена из содержащей алюминий и хром, способной выдерживать высокие термические нагрузки и коррозионно-стойкой стали и имеет толщину предпочтительно от 0,015 до 0,15 мм, прежде всего от 0,03 до 0,08 мм. В другом варианте в принципе возможно также использовать фольгу на основе никеля, соответственно его сплавов. Указанные материалы хорошо зарекомендовали себя как пригодные для работы именно в агрессивных условиях, преобладающих в автомобильной системе выпуска ОГ. Толщину фольги следует при этом выбирать в зависимости от места ее расположения, соответственно от выполняемой ею функции в системе выпуска ОГ. Принципиально следует отметить, что фольга большей толщины обладает более высокой теплоемкостью и поэтому может также использоваться, например, в качестве теплоаккумулятора. Помимо этого фольга большей толщины обладает, как очевидно, и повышенной устойчивостью и поэтому способна выдерживать особо высокие динамические нагрузки. Сравнительно же тонкая фольга толщиной от 0,015 до примерно 0,05 мм обладает лишь относительно низкой теплоемкостью и поэтому способна, например, быстро нагреваться до температуры окружающей ее среды. Сказанное означает, что такая фольга быстро нагревается после пуска холодного ДВС потоком проходящих вдоль нее ОГ и тем самым обеспечивают быструю активацию нанесенного на нее катализатора (каталитического покрытия).

В следующем варианте выполнения предлагаемой в изобретении фольги максимальное расстояние, на которое микропрофильная структура выступает из профильной структуры поверхности фольги, составляет от 0,3 до 0,95 (от 30 до 95%), предпочтительно от 0,5 до 0,8 (от 50 до 80%), от высоты гофров. Иными словами, микропрофильная структура заметно выделяется на фоне профильной структуры поверхности фольги. Лишь подобные микропрофильные структуры позволяют придать движущемуся вдоль фольги потоку ОГ, обычно ламинарному, турбулентный характер.

Еще одним объектом настоящего изобретения является носитель для предназначенного для нейтрализации или снижения токсичности ОГ компонента, изготовленный из множества по меньшей мере частично профилированных листов фольги, набранных в пакет и/или свернутых в рулон таким образом, что они обеспечивают возможность прохождения через носитель текучей среды, при этом по меньшей мере один из множества таких листов фольги представляет собой лист описанной выше фольги.

Такой предлагаемый в изобретении носитель имеет также множество проходящих в основном в его продольном направлении каналов, которые по меньшей мере частично образованы профильной структурой поверхности листа фольги, а по меньшей мере одна из микропрофильных структур предпочтительно представляет собой средство для воздействия на поток текучей среды, отклоняющее поток текучей среды при его прохождении через носитель в сторону соседних каналов. Иными словами, оказываемое таким путем воздействие на поток текучей среды, в частности на поток ОГ, заключается в его отклонении в направлении, которое по меньшей мере частично ориентировано наклонно или перпендикулярно к продольному направлению каналов, соответственно основному направлению потока ОГ. При этом микропрофильная структура может также иметь несколько средств для воздействия на поток текучей среды. Так, в частности, микропрофильная структура может быть образована направляющей поверхностью, которая за счет, например, имеющихся у нее бугорков, отверстий, уступов, загибов или иных аналогичных элементов обеспечивает отклонение потока ОГ в определенном направлении.

Плотность расположения каналов в носителе может составлять от 100 до 1000 каналов на кв.дюйм (6,45 канала на кв. дюйм соответствует 1 каналу на кв. сантиметр), предпочтительно от 300 до 600 каналов на кв. дюйм. При этом у листов фольги отношение шага их гофров к высоте гофров предпочтительно должно составлять от 2,0 до 1,3.

В еще одном варианте выполнения предлагаемого в изобретении носителя он имеет отдельный участок, на котором (по его измеренной в продольном направлении носителя длине) микропрофильные структуры равномерно распределены по поперечному сечению носителя плоскостью, перпендикулярной его продольному направлению. Множество имеющихся в носителе каналов предпочтительно ориентировано в продольном направлении носителя, которое в основном совпадает с основным направлением проходящего через носитель потока ОГ. В поперечном же сечении носителя плоскостью, перпендикулярной продольному направлению носителя, каналы имеют вид ячеек или сот, образующих в совокупности своего рода сотовую структуру. Именно по имеющему подобный вид поперечному сечению носителя равномерно (в статистическом смысле) распределены микропрофильные структуры. Иными словами, в поперечном сечении носителя соседние микропрофильные структуры расположены в основном на одинаковом расстоянии друг от друга и/или на единицу площади поперечного сечения носителя приходится только определенное количество каналов. Подобное равномерное распределение микропрофильных структур по поперечному сечению носителя обеспечивает наиболее симметричное распределение нагрузки на лист фольги, соответственно носитель и позволяет за счет этого снизить уровень пиковых внутренних напряжений.

В следующем варианте выполнения предлагаемого в изобретении носителя в его поперечном сечении плоскостью, перпендикулярной продольному направлению носителя, расположено множество микропрофильных структур, которые выполнены таким образом, что проходящий через носитель поток текучей среды частично отклоняется в разных направлениях. Сказанное означает, в частности, что в одной отдельной части поперечного сечения носителя микропрофильные структуры могут отклонять поток текучей среды, соответственно ОГ, в направлении радиально наружу, а в соседней отдельной части поперечного сечения носителя микропрофильные структуры могут отклонять поток текучей среды, соответственно ОГ, в направлении, противоположном указанному выше направлению, наклонном или перекрестном к нему.

Ориентация микропрофильных структур, соответственно обусловленное ориентацией микропрофильных структур отклонение проходящего через носитель потока текучей среды, в значительной мере определяется также расположением листа фольги в самом носителе. Так, например, в носителе со спирально свернутыми в рулон листами фольги проходящий через носитель поток текучей среды обычно отклоняется только в радиальном направлении, а в носителе с набранными в пакет или однократно изогнутыми, изогнутыми по эвольвенте, S-образно или иным образом изогнутыми листами фольги микропрофильные структуры в соседних частях носителя могут быть ориентированы в различных направлениях. При такой разнонаправленной ориентации микропрофильных структур перемешивание потока текучей среды носит гораздо более сложный характер.

Следует также отметить, что предлагаемый в изобретении носитель дополнительно к по меньшей мере одному листу фольги имеет по меньшей мере один элемент, выбранный из группы, включающей

- по меньшей мере один гладкий металлический лист, который прежде всего в основном прилегает к экстремумам профильной структуры поверхности листа фольги, предпочтительно соединен с ней,

- по меньшей мере один пористый волокнистый слой, который прежде всего в основном прилегает к экстремумам профильной структуры поверхности листа фольги, предпочтительно соединен с ней,

- по меньшей мере один кожух, который охватывает носитель по длине по меньшей мере одного его участка,

- по меньшей мере одну втулку, которая охватывает носитель по длине по меньшей мере одного соединительного участка и служит для соединения с кожухом,

- по меньшей мере одно покрытие, предусмотренное по меньшей мере в одной части носителя,

- по меньшей мере одно измерительное устройство.

В отношении гладкого металлического листа следует отметить, что для изготовления носителя и образования его каналов, как известно, гладкие металлические листы и профилированные листы фольги с попеременным чередованием набирают в пакет. Затем подобный пакет, набранный из гладких металлических листов и профилированных листов фольги, свертывают в рулон, соответственно изгибают с приданием ему формы, которая соответствует требуемой форме поперечного сечения носителя. Известные носители выполняют цилиндрической, конической или прямоугольной формы с круглым, овальным или многоугольным в сечении профилем.

Пористый волокнистый слой целесообразно предусматривать прежде всего при использовании подобного носителя в качестве фильтра для улавливания твердых частиц или иных твердых, жидких, соответственно газообразных компонентов, содержащихся в потоке ОГ. В этом отношении также можно сослаться на публикацию DE 20117873 U1, которая в том числе и касательно пористого волокнистого слоя включена в настоящее описание в качестве ссылки.

Для соединения гладкого металлического листа, соответственно пористого волокнистого слоя с листом фольги могут использоваться все общеизвестные методы создания неразъемных соединений, однако в данном случае предпочтительно использовать сварку, соответственно пайку.

Под втулкой подразумевается дополнительный лист фольги, охватывающий по окружности носитель, соответственно пакет листов фольги и служащий для его соединения с кожухом. Подобная втулка исключает неразъемное соединение образующих каналы металлических листов, соответственно листов фольги непосредственно с кожухом. Более подробно функция такой втулки описана, например, в публикации WO 01/79670 А1, которая в полном объеме включена в настоящее описание в качестве ссылки.

Покрытие необходимо выбирать в зависимости от конкретной функции и конкретного назначения носителя. Так, в частности, известны покрытия, обеспечивающие каталитическое превращение содержащихся в ОГ вредных веществ в безвредные и состоящие в основном из благородных металлов или редкоземельных элементов. К другому типу обычных покрытий относятся покрытия, выполняющие функцию своего рода накопителей, прежде всего накопителей оксидов азота. Покрытие может также служить для дальнейшего увеличения площади поверхности листа фольги за счет образования на нем слоя с высокоразвитой поверхностью,