Способ размерной электрохимической обработки металлов

Иллюстрации

Показать всеИзобретение относится к импульсно-циклической электрохимической размерной обработке металлов с дискретной системой слежения за величиной межэлектродного зазора. В способе одному из электродов сообщают асимметричные колебания по запрограммированному циклу, а другому сообщают симметричные колебания в направлении первого с частотой, синхронной с импульсами технологического тока, параметры которого запрограммированы на включение в момент установки запрограммированного межэлектродного зазора на запрограммированное время. Отсчет величины межэлектродного зазора производится после исчезновения сигнала о наличии контакта при разводе электродов. Способ позволяет повысить стабильность работы дискретных импульсно-циклических систем, устранить короткие замыкания электродов, вызванные нарушением устойчивости системы СПИД (станок, приспособление, инструмент, деталь) станка. 19 ил.

Реферат

Изобретение относится к области электрохимической размерной обработки металлов, конкретно к способам управления дискретными процессами, реализованными в конструкции электрохимических станков.

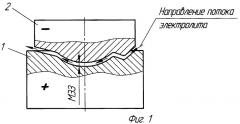

Как известно, электрохимическая размерная обработка (ЭХРО) основана на принципе локального анодного растворения заготовки при высокой плотности тока в проточном электролите (Фиг.1). Анодное растворение (формообразование) заготовки 1 производится без контакта между электродами на некотором расстоянии друг от друга (межэлектродном зазоре) путем воздействия электрического поля, конфигурация которого формируется электродом-инструментом 2, являющимся катодом. Процесс подчиняется законам электролиза и протекает в небольшом, от 0,01 до 0,3 мм, межэлектродном зазоре (далее МЭЗ).

Процесс является многофакторным, с большим количеством переменных. Основные из них:

- гидравлический поток электролита, его химсостав, концентрация, температура;

- характеристика используемого технологического тока (род тока, напряжение, длительность воздействия и т.д.);

- параметры МЭЗ - его величина, протяженность, точность установки, время выдержки под током.

Процессы ЭХРО подробно рассмотрены в литературе (например: В.Ф.Орлов "Электрохимическое формообразование", Москва, Машиностроение, 1990 г., "Оборудование для размерной электрохимической обработки деталей машин", Москва, Машиностроение, 1980 г. и др.).

Существуют две основные группы технологических схем, используемых в станках для ЭХРО.

1. Схемы с непрерывным процессом без прерывания технологического тока и постоянной подачей одного из электродов, учитывающей скорость растворения анода, поддержания МЭЗ в пределах от 0,15 до 0,3 мм, что достаточно для непрерывного удаления продуктов электрохимической реакции.

2. Схемы дискретные импульсно-циклические, основанные на использовании импульсного тока, включение которого согласовано с циклами перемещения одного из электродов. Система управления дискретным процессом позволяет вести раздельно во времени анодное растворение и удаление продуктов электрохимической реакции.

Непрерывные схемы не могут осуществить работу на МЭЗ менее 0,1 мм вследствие невозможности прокачки электролита из-за большого гидравлического сопротивления и обеспечивают точность формообразования в пределах ±0,15 мм, что, как правило, можно отнести к предварительной, т.е. черновой обработке, вследствие низкой локализации процесса, определяемой величиной МЭЗ.

Импульсно-циклические схемы позволяют осуществить включение технологического тока на МЭЗ 0,010...0,015 мм на заданное время и получить точность формообразования в пределах 0,01 мм.

В промышленности практическое применение получили две основные импульсно-циклические схемы.

1. С вибрацией одного из электродов с так называемыми симметричными колебаниями (например, а.с. №260787, В23Р 1/04 "Способ обработки вибрирующим катодом").

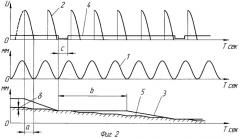

Принципиальная схема работы с вибрацией одного из электродов изображена на Фиг.2, где 1 - колебания электрода-инструмента, 2 - импульс технологического тока (а - длительность импульса технологического тока, δ - припуск, снятый одним импульсом), 3 - циклограмма работы привода подач (b - время остановки подачи), 4 - напряжение (например, U=1,26) блока слежения за МЭЗ (с - время контактирования электродов), 5 - поверхность анода-заготовки.

2. Способ обработки с асимметричными колебаниями одного из электродов с дискретной системой слежения за МЭЗ (например, а.с. №323243 "Способ размерной электрохимической обработки").

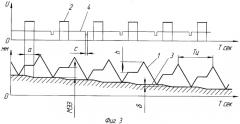

Принципиальная схема этого способа изображена на Фиг.3, где 1 - циклограмма перемещений электрода (Тц - время одного цикла, h - отвод на промывочный зазор), 2 - импульсы технологического тока (а - длительность импульса технологического тока), 3 - поверхность анода-заготовки (δ - припуск, снятый за один цикл), 4 - напряжение блока слежения за МЭЗ (с - время контактирования электродов).

Принцип работы схемы с симметричными колебаниями (вибрациями) одного из электродов (Фиг.2) позволяет пропускать импульсы технологического тока при сближении электродов на минимальном МЭЗ. Импульсы технологического тока и колебания электрода синхронизированы по частоте. Уменьшение МЭЗ при работе с однополярными синусоидальными импульсами технологического напряжения (регулируемые по переднему фронту) происходит с уменьшением напряжения и при напряжении, равном нулю, происходит контактирование электродов (МЭЗ равен нулю). Сигнал контакта фиксируется блоком слежения за МЭЗ - служит командой на остановку привода подачи электрода на запрограммированное время (например, 5 с). За это время происходит растворение заготовки (анода) и при отсутствии сигнала о наличии нулевого зазора дается команда на включение привода подачи. Периодическое повторение описанного цикла составляет принцип работы этой схемы.

Основные достоинства схемы с симметричными колебаниями электрода (например, с частотой вибраций 25...100 Гц и амплитудой 0,15...0,35 мм) - в сжатии электролита при сближении электродов, что обеспечивает лучшее заполнение МЭЗ и повышение давления, ведущее к снижению выделения водорода на катоде-инструменте. При максимальном расхождении электродов обеспечивается замена межэлектродной среды и охлаждение электродов.

Основным недостатком схемы с симметричными колебаниями одного из электродов является возможность коротких замыканий на технологическом токе вследствие упругих деформаций системы СПИД станка (станок, приспособление, инструмент, деталь), вызванных сжатием электролита при сближении электродов и усилиями от импульсов технологического тока, возрастающих с увеличением площади обработки (см. журнал "Станки и инструмент" №10 за 1977 г.). При смене направления движения колеблющегося электрода происходит увеличение МЭЗ до наибольшего, равного амплитуде колебаний, вследствие чего падает давление в МЭЗ и упругая составляющая деформации системы СПИД перемещает анод-заготовку в сторону отходящего катода-инструмента, создавая длительный контакт между электродами, вызывая искажение амплитуды механических колебаний и в итоге синхронизацию с импульсами технологического тока, что приводит к коротким замыканиям и порче электродов. Это явление происходит при минимальных МЭЗ - 0,01...0,03 мм или равных нулю и нарастает с увеличением площади обработки.

Для уменьшения упругих деформаций необходимо повысить жесткость кинематических звеньев электрохимических копировально-прошивочных станков, работающих в импульсно-циклическом режиме. Например, при отжатии системы СПИД на 0,05 мм необходима жесткость около 120 кг/мкм, что приводит к значительному повышению металлоемкости и стоимости станков (см. журнал "Станки и инструменты" №10 за 1977 г.).

Принцип работы импульсно-циклической схемы с асимметричными колебаниями заключается в перемещении одного из электродов по заданному циклу, состоящему из сближения электродов до контакта, отвода на рабочий МЭЗ, включения технологического тока, отвода на промывочный зазор, сближения до контакта и т.д. (см. Фиг.3). Такая схема адаптирована к средствам программного управления и позволяет в зависимости от условий наиболее рационально составлять техпроцесс с разбивкой на этапы обработки (черновой, чистовой и финишный режимы) с изменением режимов по заданной программе в условиях полной автоматизации процесса.

Главный недостаток импульсно-циклической схемы с асимметричными колебаниями электрода - неэффективная и нестабильная работа на чистовых и финишных режимах, т.е. работа на минимально допустимом МЭЗ (например, 0,01...0,03 мм), обеспечивающая достижение высокой точности и качества обработанной поверхности анода-заготовки. Как известно, при работе на минимальных начально установленных на заданное время МЭЗ, где скорость протекания электролита практически близка к нулю, при прохождении технологического тока происходит вскипание электролита вместе с выделяющимся на катоде водородом и продуктами анодного растворения, образуется газожидкостный клин, что ведет к пассивации анода, способствует спаду плотности технологического тока. Происходит "закипание" электролита в МЭЗ, и процесс нарушается или прекращается. Значительно возрастают распирающие усилия в МЭЗ. Импульсы тока сопровождаются, с ростом площади обработки, возрастающими ударными нагрузками на систему СПИД станка, вызывая вынужденные упругие колебания, нарушая установленный начальный МЭЗ и приводя к коротким замыканиям электродов. Запирание МЭЗ на чистовых и финишных операциях происходит за 0,1...0,3 с (см. А.В.Рыбалко "Импульсная электрохимическая обработка металлов. Электродные процессы и технология электрохимического формообразования", Кишинев, "Штинца", 1987 г.).

Задачей изобретения является повышение стабильности работы дискретных импульсно-циклических схем путем устранения коротких замыканий электродов, вызванных нарушением устойчивости системы СПИД станка.

Поставленная задача решается тем, что в процессе ЭХРО обе схемы используются совместно, т.е. в способе импульсно-циклической ЭХРО металлов с дискретной системой слежения за величиной межэлектродного зазора одному из электродов сообщают асимметричные колебания по запрограммированному циклу, а другому сообщают симметричные колебания в направлении первого с частотой, синхронной с импульсами технологического тока, параметры которого запрограммированы на включение в момент установки запрограммированного межэлектродного зазора на запрограммированное время, при этом отсчет величины межэлектродного зазора производится после исчезновения сигнала о наличии контакта при разводе электродов.

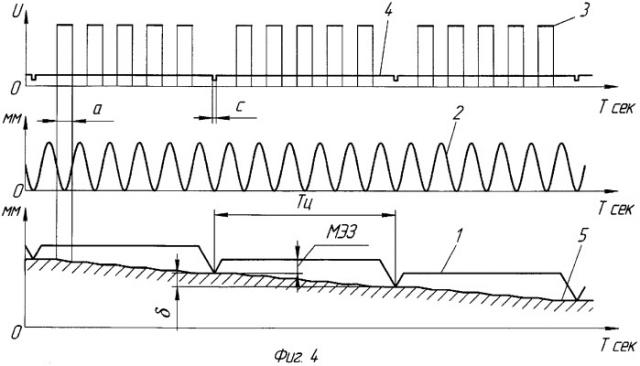

Предлагаемый способ иллюстрируется фиг. 4, где 1 - запрограммированные асимметричные циклические колебания электрода (Тц - время одного цикла), например от 0,5 до 80 с, 2 - симметричные колебания (вибрации электрода), например, с частотой 25...50 Гц и амплитудой 0,3 мм, 3 - импульс технологического тока (а - длительность импульса), 4 - напряжение блока слежения за запрограммированным МЭЗ (с - время контактирования электродов), 5 - поверхность анода-заготовки (δ - припуск, снятый за один цикл).

Причем отсчет величины запрограммированного МЭЗ производится при вибрации одного из электродов с прокачкой электролита через запрограммированный МЭЗ, но при выключенном технологическом токе.

В целях точной установки запрограммированного МЭЗ началом отсчета служит исчезновение сигнала о наличии контакта при разводе электродов, что практически учитывает упругую деформацию системы СПИД станка.

Работа по предлагаемой схеме осуществляется следующим образом. На рабочих позициях станка устанавливается и закрепляется электрод-инструмент и электрод-заготовка. Клавиатурой блока программного управления устанавливаются режимы обработки (например, черновой, чистовой, финишный), в которые вводят для каждого режима свои значения: напряжение технологического тока, скважность импульсов, время действия технологического тока в цикле, межэлектродный зазор, глубина обработки. Закрывается рабочая зона станка. С панели управления клавиатурой включаются симметричные колебания электрода-инструмента. Включается насос прокачки электролита. Включается привод подачи на сближение электродов. После контакта электродов (индикация - отметка на мониторе и звуковой сигнал) блоком программного управления дается команда приводу подачи на установку запрограммированного МЭЗ. Включается технологический ток на запрограммированное время, по истечении которого ток выключается - электроды сближаются до контакта, и процесс повторяется в автоматическом режиме. Процесс прекращается после достижения суммарной глубины обработки запрограммированных режимов. Информация о процессе отображается на жидкокристаллическом мониторе и остается в памяти блока программного управления.

Заявленный способ размерной электрохимической обработки использован в опытной конструкции копировально-прошивочного станка (Фиг.5), который успешно прошел испытания на разных режимах и МЭЗ от 0,01 до 0,05 мм без коротких замыканий электродов. Станок эксплуатируется в г.Кирове, ОАО Электромашиностроительный завод "Лепсе", где запланирован к серийному производству в 2008 году. Работа станка основана на заявленной схеме (Фиг.4).

Программирование режимов процесса и автоматизация работы станка основаны на специально разработанном программном обеспечении с использованием персонального компьютера, встроенного в станок. Программирование осуществляется с клавиатуры (Фиг.6) и контролируется на жидкокристаллическом мониторе. Станок работает в наладочном и автоматическом режимах.

Информация о текущем состоянии станка отображается на жидкокристаллическом экране монитора. Экран содержит функциональные зоны (Фиг.7) с запрограммированными и текущими числовыми значениями процесса:

таблицу запрограммированных технологических операций (черновую, чистовую, финишную), где:

U - запрограммированное амплитудное значение напряжения источника технологического тока, В,

Т - запрограммированная длительность единичного цикла, с,

Н - величина запрограммированного МЭЗ, мкм,

Z - глубина запрограммированной обработки, мм,

Kq - количество запрограммированных технологических импульсов в одном периоде симметричных колебаний электрода.

Под таблицей запрограммированных технологических операций расположена строка "Задано", куда в случае необходимости заносятся в процессе работы изменения данных текущей технологической операции с сохранением изменений в электронной памяти станка.

Ниже расположены действующие значения на текущий момент времени:

U - амплитудное значение технологического напряжения, В;

I - амплитудное значение технологического тока, А,;

Z - глубина обработки запрограммированного технологического цикла, мм;

Суммарная глубина обработки на текущий момент времени. Отсчет времени начала процесса обработки индицируется в правом верхнем углу экрана,

Р - давление электролита в рабочей камере станка, кг/см2.

Ниже расположен индикатор, отображающий глубину обработки в процентах на текущий момент времени к суммарной, запрограммированной в таблице режимов технологических операций.

В правой части экрана расположен график, выполняющий функцию осциллографа, отображающего в каждом запрограммированном технологическом цикле форму и значение запрограммированного технологического напряжения и тока, дающие информацию о состоянии запрограммированного процесса. График, расположенный в левой нижней части экрана, содержит информацию как о текущем состоянии процесса, так и по его завершении.

График отображает в каждом цикле работы станка разницу между величиной запрограммированного МЭЗ и МЭЗ по окончании цикла, что соответствует приращению глубины обработки. Поскольку приращение глубины обработки отображается в микронах на двухкоординатном графике, то по окончании суммарной глубины обработки (черновая, чистовая и финишная) можно проанализировать, как протекал процесс в зависимости от значений МЭЗ, величины напряжения технологического тока и временной длительности цикла.

На Фиг.8 дана фотография экрана монитора во время обработки ЭЗ; на Фиг.9 - увеличенный график, где более наглядно видны режимы обработки.

При нормальном протекании процесса съем в каждом цикле текущей технологической операции, при постоянных режимах, показания в каждом цикле должны с небольшой разницей отличаться друг от друга вследствие погрешности работы подвижных кинематических звеньев станка.

Как уже было отмечено, технологический процесс можно разделить на три технологических операционных режима: черновой (грубый), чистовой, финишный (наиболее точный).

Отличие технологических операций друг от друга заключается в различии технологических режимов.

Например, при обработке закаленной инструментальной стали Х12М, с HRC 60...62 медным электродом-инструментом в 15% электролите на основе NaNO3 точность формообразования и качество поверхности по торцевым и наклонным поверхностям зависит, в основном, от величины МЭЗ и режимов процесса.

Так, черновая операция характеризуется наибольшими значениями режима обработки, устанавливаемыми оператором. Например: U - 18 В, Т - 40 с, Н - 0,05 мм, Z - 2,5 мм, Kq - 4 импульса. Если в единичном цикле МЭЗ увеличился за счет растворенного металла на 0,08 мм, то конечный суммарный МЭЗ составил 0,05 мм+0,08 мм=0,13 мм, что близко соответствует погрешности формообразования, т.е. в пределах 0,13 мм. На этой операции снимается основная часть припуска с наибольшей производительностью процесса.

Чистовая операция менее производительна и более точная. Например: U - 10 В, Т - 12 с, Н - 0,025 мм, Z - 0,8 мм, Kq - 1 импульс. За один цикл МЭЗ увеличился на 0,015 мм, следовательно, конечный МЭЗ 0,025 мм+0,015 мм=0,04 мм, погрешность формообразования в пределах 0,04 мм.

Финишная технологическая операция позволяет получить наилучшие точностные результаты формообразования и наименьшую шероховатость обработанной поверхности. Характеризуется лучшей локализацией процесса и небольшим растворением заготовки в пределах одного цикла. Например, финишный режим U - 7,5 В, Т - 5 с, Н - 0,008 мм, Kq - 1 импульс, Z - 0,3 мм. Увеличение МЭЗ за один цикл 0,002 мм. Тогда конечный МЭЗ 0,008 мм + 0,002 мм = 0,01 мм.

В приведенных примерах определение точности формообразования является достаточно достоверным и служит для начальной стадии отработки технологического процесса.

Погрешность копирования торцевой поверхности и наклонных поверхностей, составляющих угол между осью ЭИ и боковой поверхностью не менее трех градусов на опытном станке, работающем по заявленному способу на финишных операциях, находится в пределах 0,01 мм при достигнутой шероховатости поверхности 0,2 мкм. Поверхности ЭИ вертикальные параллельные с направлением подачи проектируются традиционно и здесь не рассматриваются.

Станок спроектирован по так называемой бескамерной схеме с горизонтальной осью рабочей зоны, где рабочая зона станка расположена в разъемном корпусе, выполняющем функцию приспособления для закрытой прокачки электролита (см. фиг.10, 11) (рабочая зона открыта). Такая конструкция в отличие от наиболее распространенной конструкции станков с рабочей камерой, защищающей от разбрызгивания электролита, и вертикальной осью рабочей зоны, столом для установки приспособления с заготовкой позволяет упростить и сократить количество технологической оснастки и разработать типовые технологические процессы.

На Фиг.10 изображен электрод-заготовка (2) (далее ЭЗ) из стали 12Х18Н10Т, закрепленный в державке и совершающий асимметричные колебания по запрограммированному циклу. ЭЗ изображен в обработанном виде в 15% водном электролите на основе NaNO3. На Фиг.11 изображен ЭИ (1), закрепленный на вибраторе и совершающий симметричные колебания в направлении ЭЗ с частотой, синхронной с импульсами технологического тока, параметры которого запрограммированы на включение в момент установки запрограммированного МЭЗ.

На Фиг.12 изображен ЭИ (1) и обработанные им ЭЗ (2). Этим ЭИ были изготовлены спиральные лопатки на 500 деталях без прижогов и со стабильной повторяемостью размеров в пределах 0,015 мм.

Благодаря отсчету запрограммированной величины МЭЗ после исчезновения сигнала о наличии контакта при разводе электродов короткие замыкания отсутствуют и могут произойти только в случае повышения значения технологического напряжения до пробивного или же попадания в МЭЗ токопроводящих частиц.

При коротком замыкании на технологическом токе происходит кроме расплавления поверхности электродов в месте пробоя, перенос металла с одного электрода на другой, придающий ему локальное приращение, значительно превышающее МЭП. Поэтому при следующем единичном цикле при определении сигнала о наличии контакта при разводе электродов будет не перемещение ЭИ в сторону заготовки, а наоборот отрицательная величина перемещения 1, что показано на Фиг.7.

Эксплуатация опытного станка показала сохранность дорогостоящих ЭИ. Какому из электродов ЭИ или ЭЗ сообщаются запрограммированные асимметричные, а какому - симметричные, не имеет значения, все определяется технологической целесообразностью. На станке по заявленному способу производятся рабочие цилиндрические вставки в штамповые и литьевые блоки из инструментальных сталей. Например, вставки из сталей Х12М, ХВГ, 50ХФА, ШХ15, Р6М5, У12 и др. с использованием электролита на основе NaNO3. Режимы обработки и схема прокачки электролита назначаются исходя из конструктивных особенностей обрабатываемой поверхности и требований чертежа.

На фиг.12-18 приведены фотографии изделий, изготовленных на станке (Фиг.5), работающем по схеме заявляемого способа.

На фиг.13:

1 - ЭИ,

2 - пуансон,

3 - матрица,

4 - вырубленная деталь - лист полюса электродвигателя.

На фиг.14:

1 - пуансон,

2 - матрица,

3 - вырубленный лист трансформаторного железа.

На фиг.15:

1 - ЭИ,

2 - пуансон,

3 - матрица,

4 - вырубленное изделие - лист якоря электродвигателя.

На фиг.16:

1 - электродный блок с закрепленными пуансоном 2 и матрицей 3,

4 - вырубной пуансон,

5 - матрица для вырубки изделий,

6 - изготовленные изделия.

На фиг.17:

1 - ЭИ,

2 - вставка в литьевую форму.

На фиг.18:

1 - ЭИ,

2 - матрица для чеканки медалей.

На фиг.19:

1 - ЭИ,

2 - литьевая форма,

3 - изделие.

Способ импульсно-циклической электрохимической размерной обработки металлов с дискретной системой слежения за величиной межэлектродного зазора, отличающийся тем, что одному из электродов сообщают асимметричные колебания по запрограммированному циклу, а другому сообщают симметричные колебания в направлении первого с частотой, синхронной с импульсами технологического тока, включение которого запрограммировано на момент установки запрограммированного межэлектродного зазора на запрограммированное время, при этом отсчет величины межэлектродного зазора производится после исчезновения сигнала о наличии контакта при разводе электродов.