Способ термической кислородно-копьевой резки металлов

Иллюстрации

Показать всеИзобретение относится к способу термической кислородно-копьевой резки металлов и может быть использовано для разделки крупногабаритных стальных массивов, таких как аварийный скрап толщиной до 2 м и более, технологические отходы сталеплавильного и литейного производств. Технический результат изобретения - увеличение скорости резания металла путем подачи в копье высокоэнергетичной кислородной струи, а также уменьшение расхода стальных трубок-копьев. После создания первоначального очага жидкого расплавления и сгорания рабочую часть копья охлаждают до минимально возможной скорости ее сгорания посредством подачи высокоэнергетичной копьевой струи с повышенными значениями массопереноса кислорода и посредством установки торца рабочей части копья с зазором относительно поверхности металла. Интенсификация процесса разделки обеспечивается за счет более полного и более интенсивного сгорания разрезаемого металла, которое происходит в результате внутриполостной турбулентности высокоэнергетичной копьевой струи кислорода. Первоначальный очаг жидкого расплавления и сгорания создают кратковременным воздействием электрической дуги, возбуждаемой между поверхностью разрезаемого металла и копьем, а увеличение массопереноса кислорода и создание высокоэнергетичной копьевой струи осуществляют посредством повышенного давления кислорода, подаваемого во внутреннюю полость копья. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к экономичным способам кислородной резки металлов и применимо преимущественно для разделки крупногабаритных стальных массивов (аварийный скрап толщиной до 2 м и более, технологические отходы сталеплавильного и литейного производств - недоливки, бракованные слитки, блюмы, слябы и др.).

Известна высокоэффективная термическая резка металлов и сплавов как один из основных технологических процессов, связанных с удалением небольших объемов металла методами химического и электрофизического воздействий с целью получения разнообразных заготовок («Сварка, резка, контроль», справочник в 2-х томах под общей редакцией Н.П.Алешина, Г.Г.Чернышева, Москва, издательство «Машиностроение», 2004 год, том 1, стр.596-606). В зависимости от источника энергии различают кислородную, плазменную, лазерную резку, а также электродуговые способы резки. При этом кислородная резка является наиболее распространенным в практике технологическим процессом термической резки.

Недостатки всех способов термической резки в том, что для резки металлома большой толщины всегда требуются специальная аппаратура и особые приемы резки.

В этом же источнике (стр.606) описан один из ближайших аналогов - кислородно-дуговая резка. Сущность этого способа термической резки в том, что между электродом и разрезаемой заготовкой возбуждается электрическая дуга, расплавляющая металл, который удаляется струей кислорода. При кислородно-дуговой резке кислород поступает в рез по внутреннему каналу металлического электрода (рис.9.53), покрытого специальным составом.

Недостатки этого способа - в постоянном расходовании дорогостоящих электродов, электроэнергии и кислорода, который расходуется в основном на выдувание крупных капель металла и шлаков. Поэтому способ неэкономичен для резки сталей.

Известно, что все виды подогревающего пламени превосходит электрическая дуга, которая мгновенно выделяет большое количество теплоты и расплавляет металл (Эрих Брюнн, «Кислородная и электродуговая резка», перевод с немецкого, Москва, издательство «Машгиз», 1957 год, стр.219).

Однако резка металла электрической дугой по сравнению с газопламенной резкой является совершенно неэкономичным процессом (там же, стр.197). Этот процесс должен применяться лишь в тех случаях, когда не представляется возможности выполнить работу по резке посредством газопламенный резки или же отсутствуют необходимые для нее горючий газ и кислород.

Известно струйное диспергирование расплавов - распыление расплавов газообразным энергоносителем с целью получения мелкопорошковых (дисперсных) металлических материалов, где разрушение струи металла происходит за счет кинетической энергии сжатого газа-воздуха, азота, аргона и др. (A.M.Сизов «Газодинамика и теплообмен газовых струй в металлургических процессах», Москва, издательство «Металлургия», 1987 год, стр.166-167). При этом установлено, что распыление начинается при дозвуковых скоростях газа около 100 м/сек (там же, стр.168).

Метод получения дисперсных материалов диспергацией расплавов газовыми струями является одним из основных по объему выпускаемой продукции. На рис.76 «а» (там же, стр.197) показана схема взаимодействия плоскопараллельных потоков расплава и газа, а на рис.76 «в» (там же, стр.197) показаны четыре характерные зоны при осуществлении газовой диспергации расплавов и жидкостей (там же, стр.198, 199). При этом отмечается, что для различных технологических задач возможно достижение требуемой степени диспергации потока расплава путем соответствующей организации газового дутья, которое, тем не менее, носит полуэмпирический характер ввиду неполноты теоретических исследований по обоснованию гидрогазодинамики и явлений массопереноса в таких процессах (там же, стр.199). В некоторых работах (там же, стр.200) отдается предпочтение в исследовании диспергации экспериментальным работам, считая, что теоретически этот процесс в настоящее время, по-видимому, описан быть не может. Однако имеются работы (там же, стр.201) по расчету распределения мельчайших частиц при дроблении жидкости дозвуковыми и сверхзвуковыми газовыми струями, а также по расчетам вероятных размеров частиц в двухфазном потоке вышеуказанных характерных зон при распылении жидкого металла.

Особенно эффективно придание расплавленному металлу формы тонкой пленки (плоской или конической), которую можно разбить на мельчайшие частицы с меньшими затратами энергии (там же, стр.201). На рис.78 «в» представлена (там же, стр.204, 205) схема распада жидкой пленки, находящейся под воздействием околозвукового газового потока, при этом указана важная «вредная» особенность присутствия в газовой струе «окислительного газа» - превалирование потока «окислителя» к зоне реакции над потоком «окисляемых элементов», что обуславливает тотальный характер окисления компонентов металла, т.е. стадия химического взаимодействия протекает быстрее, чем стадия внешнего массопереноса, особенно при высоких энергетических характеристиках газового дутья.

Описанная технология струйного диспергирования предназначена для специфических целей получения металлических порошков в среде инертного газа, т.е. при отсутствии экзотермических реакций, идущих с выделением тепла (а, именно, в основном без химических реакций железа и его окислов с кислородом, в зависимости от требуемой точности и чистоты технологии). Но при этом гидродинамические закономерности этой технологии струйного диспергирования в смысле тепломассопереноса в двухфазных газодисперсных системах с высокой интенсивностью межфазового переноса применимы к описанию предложенного здесь технического решения (до момента их быстрого принудительного охлаждения и кристаллизации мелкодисперсных порошков). Например, в другом книжном источнике (Сизов A.M., «Диспергирование расплавов сверхзвуковыми газовыми струями», Москва, издательство «Металлургия», 1991 г., стр.117) описаны научно-практические исследования двухфазных газогидродинамических систем типа «газовзвесь», в которых показано, что двухфазные системы с высокой интенсивностью межфазового переноса являются перспективными рабочими телами, которые способны существенно интенсифицировать процессы переноса, повысить термодинамический к.п.д. цикла при преобразовании энергии. При этом академические эксперименты показали, что при интенсификации турбулентного обмена в двухфазных системах (например, при ударном взаимодействии близко расположенных потоков газовзвеси, похожем на предложенное техническое решение) эффективный коэффициент межфазового тепломассопереноса возрастает при этом на 1-2 порядка по сравнению с обычной газовзвесью (т.е. в десятки и сотни раз, в зависимости от параметров турбулентности в двухфазной системе).

Известно также, что большинство усовершенствований способов кислородной резки касались в основном повышения качества реза при разделительной резке и ее экономичности. Многочисленными исследованиями было установлено, что экономичность и качество обеспечивается, в основном, относительно низким давлением режущего кислорода и специфически сложной формой сопла («Газовая резка металлов кислородом низкого давления», издательство г.Донецк, «Донбасс», 1968 год, стр.5-13). При этом, конечно, не было экономической и технической возможности и необходимости полностью использовать основное преимущество термической кислородной резки - теоретически полное возможное выделение тепла при экзотермических реакциях окисления железа кислородом, т.к. содержание неокисленного железа в выдуваемых шлаках составляло от 4,6 до 40% (там же, стр.8). При этом всегда признавалось, что процесс окисления металла при резке происходит главным образом путем диффузии разогретого металла через жидкую пленку окислов к струе кислорода, поэтому для получения максимальных скоростей резки необходимо обеспечить быстрое удаление окислов и минимальную толщину окисной пленки. Этого можно достигнуть, подавая в зону реакции кислородную струю, обладающую максимальной кинетической энергией, направленную вдоль потока и сохраняющую на большом протяжении постоянную цилиндрическую форму (там же, стр.5, 6).

Классическим отправным моментом в этих усовершенствованиях стало положение о том, что кинетическую энергию струи кислорода необходимо повышать не за счет плотности «m» кислорода (т.е. повышения его давления), а только за счет квадрата скорости «V» струи (этому способствовало множество объективных положительных качеств кислородной резки при низком давлении, описанных там же на стр.6-8), т.е. фактически только за счет уменьшения сопротивлений в сопле с непременным давлением вытекающей из сопла струи, равным давлению окружающей атмосферы, при котором резка осуществляется малотурбулентной, стабилизированной и успокоенной кислородной струей (там же, стр.5). Таким образом, высокая турбулентность режущей кислородной струи (по объективным причинам) была признана полностью несоответствующей условиям качества и эффективности кислородной резки.

В частности, при использовании простейшего цилиндрического сопла (там же, стр.12) можно получить только дозвуковые и звуковые скорости истечения кислорода, при этом звуковые скорости достигаются только при критическом давлении перед соплом, т.е. при давлении 0,923 кг/см2. При увеличении давления выше критического скорость истечения не увеличивается, а лишь расширится струя на выходе, исказится полость реза и произойдет «бесполезная и вредная» потеря потенциальной энергии сжатого кислорода (вследствие высокой турбулентности струи).

При этом также известно, что при разделке крупногабаритных изделий в скрап для металлургических агрегатов кислородная резка просто незаменима (Эрих Брюнн, «Кислородная и электродуговая резка», перевод с немецкого, Москва, издательство «Машгиз», 1957 год, стр.17), а усовершенствованная кислородно-порошковая резка применима фактически для любых, в том числе нестальных, материалов (там же, стр.175). Несмотря, например, на высокую стоимость порошковой резки и применяемого оборудования, автор делает логичный вывод, что при сопоставлении экономичности следует, в сущности, проводить сравнение не с обычной дешевой кислородной резкой, а с теми процессами, которые применялись ранее, т.к. при порошковой резке экономия в стоимости затраченной работы и инструмента настолько значительна, что достигается существенное повышение производительности труда.

Известен способ разделки металлического скрапа, бетона, песчаника, других неметаллических материалов - кислородно-копьевая резка, т.е. прожигание отверстий глубиной до 4 метров кислородным копьем («Сварка, резка, контроль», справочник в 2-х томах под общей редакцией Н.П.Алешина, Г.Г.Чернышева, Москва, издательство «Машиностроение», 2004 год, том 1, стр.605). Сущность этого метода заключается в том, что в стальную трубку, нагретую на конце пламенем ацетиленокислородной горелки или другим источником нагрева, подается кислород. Жидкие оксиды, получающиеся при горении концевой части трубки, разогревают разрезаемый материал до температуры плавления, кроме того, они реагируют со многими тугоплавкими металлами расплавленного материала, образуя жидкотекущие шлаки. Шлаки удаляются из отверстия избыточной струей кислорода в зазор между образовавшимся отверстием и наружной поверхностью трубки.

Известен наиболее близкий к заявленному способ термической кислородно-копьевой резки металлов, при котором для увеличения тепловой мощности копья внутрь трубки закладывают стальной пруток, а для начального нагрева копья его включают в электрическую цепь источника сварочного тока (Г.Б.Евсеев, Д.Л.Глизманенко «Оборудование и технология газопламенной обработки металлов и неметаллических материалов», Москва, издательство «Машиностроение», 1974 год, стр.227, 266-275). При этом начало резки происходит со «всплеском» металла из первоначального очага расплавления при высоком давлении до 20 атм (там же, стр.227), а при свободном горении конца копья в кислороде, подаваемом внутрь трубки, происходит лишь разбрызгивание окислов (шлаков), образующихся при интенсивном горении железа, без образования режущего факела как такового (там же, стр.269). Таким образом, разделительная резка кислородным копьем имеет несколько другую природу, отличную от разделительной резки насквозь всей толщины металла, связанную обычно с расплавлением металла по всей толщине высокотемпературным и узконаправленным в направлении резки длинным пламенем - факелом (там же, стр.269), т.е. при резке кислородным копьем шлаки выдуваются из отверстия в направлении, обратном направлению подачи кислорода, и обязательно при прижатии конца копья к разрезаемому материалу с усилием 30-60 кг для преодоления сопротивления застывающих шлаков. Различными передвижениями и наклонами копья, в том числе пилообразными движениями, вырезают в материале не только отверстия, но и плоскостные разрезы площадью в несколько квадратных метров, при этом длина копьевой трубки может достигать 8 метров (т.к. выдуваемые шлаки летят в направлении резчика, который передвигает длинное копье).

Кислородно-копьевая резка, наряду с ее фактической незаменимостью для разделки металлического скрапа, имеет следующие серьезные недостатки, как, например:

- большой расход дорогостоящих сгорающих копьевых трубок;

- большая, до 60 мм и более, ширина реза (превосходящая диаметр копьевой трубки в 3-4 раза), т.е. повышенный расход металла на безвозвратный угар;

- относительно низкая производительность резки, зависящая в основном от интуиции и квалификации резчика;

- повышенная опасность и плохие условия труда из-за выдувания части шлаков и газов в сторону резчика.

Технический результат изобретения - повышение производительности и экономичности процесса резки за счет подачи высокоэнергетичной копьевой струи высокой турбулентности для обеспечения полного и интенсивного сгорания разрезаемого металла.

Технический результат изобретения достигается тем, что после создания первоначального очага жидкого расплавления и сгорания рабочую часть копья охлаждают до минимально возможной скорости ее сгорания, для чего осуществляют подачу высокоэнергетичной копьевой струи с повышенными значениями массопереноса кислорода и установку торца рабочей части копья с зазором относительно поверхности металла, а при резке металла обеспечивают подачу высокоэнергетичной копьевой струи кислорода высокой турбулентности для обеспечения полного и интенсивного сгорания разрезаемого металла, первоначальный очаг жидкого расплавления и сгорания создают кратковременным воздействием электрической дуги, возбуждаемой между поверхностью разрезаемого металла и копьем, повышенные значения массопереноса кислорода обеспечивают за счет подачи во внутреннюю полость копья кислорода повышенного давления.

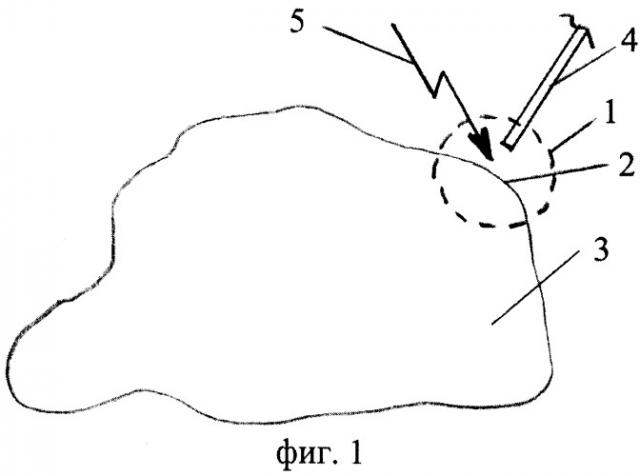

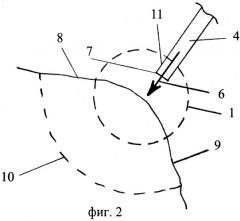

На фиг.1 изображена схема создания первоначального очага расплавления и сгорания; на фиг.2 - схема диспергирования, сгорания и удаления частиц из первоначального очага с контактированием с другими поверхностными или глубинными участками разрезаемого материала.

Способ термической кислородно-копьевой резки осуществляется следующим образом (фиг.1, 2).

Вначале создают первоначальный очаг 1 жидкого расплавления и сгорания между поверхностью 2 разрезаемого массива 3 и копьем 4, например, посредством кратковременного воздействия электрической дуги 5, возбуждаемой между поверхностью 2 и копьем 4 (фиг.1).

После создания очага 1 (или заблаговременно) подают высокоэнергетичную струю 6 избыточного кислорода, отключают электрическую дугу 5 и посредством поданной струи 6 диспергируют жидкие продукты расплавления (т.е. воздействуют на расплав посредством мощного разрушающего воздействия, в том числе со всплесками жидкого металла и с его мельчайшим распылением, высокоэнергетичной турбулентной копьевой струей 6 избыточного кислорода (фиг.2) из копья 4, например, истекающей из торца 7 копья 4 с дозвуковой скоростью с большим избыточным давлением). Если в период создания первоначального очага 1 жидкого расплавления и сгорания происходит интенсивное горение как копья 4, так и разрезаемого массива 3, то для перехода в экономичный установившийся режим резания энергетичность струи 6 должна быть настолько высокой и турбулизованной, чтобы торец 7 копья 4 постоянно охлаждался мощным потоком кислорода до минимально возможной скорости сгорания материала торца 7 (а при наиболее оптимальных параметрах кислородной струи - до полной остановки процесса горения копья 4). При этом процесс горения происходит, в основном, за счет горения железа и других элементов, содержащихся в материале разрезаемого массива 3.

При таком переходе в установившийся режим с более полным химическим окислительным реагированием количество выдуваемых жидких шлаков уменьшается (с увеличением газообразных продуктов горения, подобных фазе «газовзвесь»). Поэтому вышеописанное в прототипе обязательное прижатие конца копья к разрезаемому материалу с усилием 30-60 кг для преодоления сопротивления застывающих шлаков фактически уменьшается и трансформируется в усилие другого физического процесса, а именно, в реактивную силу (увеличивающуюся по сравнению со способом-прототипом, где реактивная сила очень мала из-за горения конца концевой трубки). В предлагаемом способе реактивная сила появляется при истечении строго направленной высокоэнергетичной струи кислорода с высокотурбулизированным факелоподобным горением, т.к. горения конца копьевой трубки с частичной нейтрализацией реактивной силы фактически не происходит. Поэтому при любом усилии прижатия конца копья к разрезаемому материалу (большему реактивной силы) в сгораемом материале постоянно образуются быстроменяющиеся высокотурбулизированные полости горения (но не с точечным горением, как в способе-прототипе, а с факелоподобным горением). Однако этот экономичный режим при очень сильном прижатии копья может переходить в режим способа-прототипа с горением трубки.

В высокотурбулизированной копьевой струе 6 происходят интенсивные процессы массо- и теплопереноса, диспергирование и окисление образовавшихся мельчайших частиц, выделение больших количеств тепла экзотермических реакций с контактированием и расплавлением других поверхностных участков 8, 9 или глубинных участков 10, в зависимости от направления копьевой струи 6 (угла наклона копья 4 к поверхности 2). При этом из-за высокоэнергетичности струи 6 вышеописанные процессы происходят очень быстро, лавинообразно (диспергирование, сгорание, выделение тепла, нагревание и расплавление соседних глубинных или поверхностных слоев материала, диспергирование и т.д.).

Поэтому в связи с наиболее полным сгоранием элементарного железа и его окислов, а также других элементов, содержащихся в массиве 3 (из-за его дисперсного распыления, из-за малого остаточного содержания железа в шлаках, из-за увеличения доли газообразных продуктов сгорания) становится возможным стабилизировать процесс горения и уменьшить расход материала дорогостоящих трубок копья 4. Этого достигают, например, вышеописанным охлаждением рабочей части копья 4 (например, концевого участка 11 копья 4, непосредственно прилегающего к торцу 7 копья) до температур, значения которых меньше температур минимально возможной скорости сгорания материала, из которого состоит копье 4 (например, до температуры в пределах 1050°C, при которой воспламеняется чистое железо, или, например, до температуры в пределах 1300°C, при которой воспламеняется углеродистое железо).

Охлаждение концевого участка 11 копья 4 и его торца 7 в таких экстремальных условиях возможно, например, посредством экстремального увеличения градиента (перепада) температур на очень коротком концевом участке 11, расположенном в непосредственной близости к торцу 7 копья 4. Такого скачкообразного увеличения градиента температур, когда горение торца 7 и, соответственно, копья 4, прекращается, можно достичь, например, значительным увеличением массопереноса кислорода во внутренней полости копья за счет увеличения давления кислорода, в т.ч. и в выходном сечении торца 7 копья 4. Кислород хотя и перегревается в выходном сечении торца 7, но за счет своей высокой плотности при повышенном давлении больше охлаждает концевой участок 11 и торец 7, чем при применяемой в способе-прототипе обычной плотности при обычном давлении кислорода (даже при одинаковой, например при дозвуковой или звуковой, скорости в обоих способах).

Кроме того, в предлагаемом способе становится возможным не прижимать торец 7 копья 4 к расплавляемому массиву 3 (с усилием до 60 кг для преодоления сопротивления застывающих шлаков при бесфакельном горении конца копья, как в способе-прототипе), а появляется возможность незначительно охлаждать торец 7 и концевой участок 11 копья 4 путем поддержания оптимальных расстояний торца 7 от расплавленных пленок глубинных участков 10 массива 3 (при этом такие оптимальные расстояния желательны не только для охлаждения торца 7, но и для возможности факелоподобного горения образующегося дисперсного горючего материала при его мощной турбулизации, а также для оптимальных возможностей образования внутри разрезаемого материала множества постоянно изменяющихся полостей высокотурбулентного массо- и теплопереноса).

Диспергирование (распыление) жидкого материала особенно эффективно внутри разрезаемого массива 3 в этих закрытых и постоянно изменяющихся полостях, где факелоподобное турбулентное диспергирование и горение окисных пленок происходит, тем не менее, в основном по направлению турбулентной копьевой струи 6, поэтому из-за высокой скорости процесса изменения пленочно-твердых полостей безвозвратная теплопередача через стенки реза намного уменьшается по сравнению с безфакельной, распространяющейся во все стороны теплопередачей от точечного горения материала концевой трубки в способе-прототипе. Поэтому предлагаемый способ можно считать переходным процессом между известными кислородно-порошковой резкой (без использования копья) и кислородно-копьевой резкой (в том числе из-за высокой дисперсности сгораемого материала).

Таким образом, добавляя к общепризнанному обычному процессу окисления металла при копьевой резке путем нагревания от точечного источника и диффузии разогретого металла через жидкую пленку окислов к струе кислорода новый интенсифицирующий процесс, а именно, подачу в зону реакции высококинетического (высокоэнергетичного) избыточного потока кислорода высокого давления (в том числе и для охлаждения копья) при его чрезвычайно высокой турбулентности, вызываемой простейшей цилиндрической «неэкономичной» формой сопла-трубки, получаем новый способ факелоподобной кислородно-копьевой резки. В этом новом способе турбулентность еще более увеличивается в быстро развивающейся узкой полости реза внутри разрезаемого материала, при этом постоянно разрушаются все вновь возникающие тончайшие пленки окислов. При установившемся режиме нового способа немедленно диспергируют как бы взрывным процессом фактически весь плавящийся материал как в виде чистого железа, так и в виде его окислов или других материалов и сжигают его во множестве микро- и макротурбулентных струй кислорода в экзотермических реакциях с выделением большого количества тепла в кратчайшее время (что является определяющим условием высокой скорости как поверхностной, так и глубинной разделительной резки). При этом тепло в основном воздействует в направлении массопереноса (т.е. в направлении основной струи избыточного кислорода), а высокая турбулизация струи способствует не только полному сгоранию материала массива, но и выдуванию прореагировавших в факелоподобной турбулентной струе кислорода шлаков и газов из полостей реза.

Технико-экономические преимущества способа термической кислородно-копьевой резки - повышение производительности и экономичности резки, уменьшение безвозвратного угара металла с уменьшением ширины реза, экономия ленточных трубок и улучшение условий труда резчика.

1. Способ термической кислородно-копьевой резки металлов, включающий создание первоначального очага жидкого расплавления и сгорания между поверхностью разрезаемого металла и копьем и подачу высоко энергетичной копьевой струи кислорода для удаления жидких и газообразных продуктов расплавления и сгорания из первоначального очага и для резки металла с использованием тепла экзотермической реакции кислорода с железом и с другими элементами или химическими соединениями, содержащимися в разрезаемом металле, отличающийся тем, что после создания первоначального очага жидкого расплавления и сгорания рабочую часть копья охлаждают до минимально возможной скорости ее сгорания, для чего осуществляют подачу высокоэнергетичной копьевой струи с повышенными значениями массопереноса кислорода и установку торца рабочей части копья с зазором относительно поверхности металла, а при резке металла обеспечивают подачу высокоэнергетичной копьевой струи кислорода высокой турбулентности для обеспечения полного и интенсивного сгорания разрезаемого металла.

2. Способ по п.1, отличающийся тем, что первоначальный очаг жидкого расплавления и сгорания создают кратковременным воздействием электрической дуги, возбуждаемой между поверхностью разрезаемого металла и копьем.

3. Способ по п.1, отличающийся тем, что повышенные значения массопереноса кислорода обеспечивают за счет подачи во внутреннюю полость копья кислорода повышенного давления.