Способ ремонта лопаток турбомашин и устройство для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано в турбомашиностроении при восстановлении изношенных частей лопаток, в частности торцов лопаток компрессора. Каждую лопатку предварительно устанавливают в кондукторе с ориентированием по его базовой плоскости и размещают кондукторы на основании с формированием комплекта лопаток. К бокам лопатки пристыковывают платики с прихваткой платиков соседних кондукторов и образованием единого блока. Зачистку торцов лопаток осуществляют по общей для комплекта лопаток линии ремонтного сечения. Торцы лопаток накрывают общей пластиной, которую при наплавке используют в качестве присадочного материала. Фиксатор каждой лопатки выполнен в виде кондуктора с гнездом для размещения лопатки с возможностью ориентирования ее относительно базовой плоскости кондуктора. Кондуктор оснащен прижимными губками, установленными на нем с возможностью регулирования по высоте. Изобретения обеспечивают повышение качества ремонта лопаток в комплекте. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к ремонту деталей машин и может быть использовано в турбомашиностроении при восстановлении изнашиваемых частей лопаток, в частности торцов лопаток компрессора.

Известные технические решения, направленные на восстановление изношенных частей лопаток, не гарантируют качественного сплавления присадочных материалов с торцем лопатки из-за возникающих в местах наплавки лопатки таких дефектов, как прижоги, подрезы, несплавления. Кроме того, в известных устройствах наплавку лопаток осуществляют последовательно, что непроизводительно, а также приводит к линейным отклонениям лопаток.

Известен способ ремонта поврежденного торца лопатки турбины (US пат. №5794338 от 1997 г. В23Р 15/00). На поврежденный зачищенный торец лопатки последовательно наплавляют присадочный материал, после чего механически обрабатывают наплавленный торец лопатки до требуемого размера.

Недостатком известного способа является образование дефектов несплавления и подрезов при нанесении первого слоя наплавки, а также напыление пера лопатки и его прижогов каплями расплавленного металла.

Известен способ восстановления длины пера лопаток газотурбинного двигателя (RU пат. №2138382 от 1999 г. В23Р 6/00). В известном способе на торец лопатки укладывают проволоку и прихватывают ее. Затем на боковые поверхности пера лопатки и проволоку наносят пастообразный припой, который после нагрева в вакуумной печи до температуры плавления припаивает проволоку к торцу пера лопатки. Недостатком способа является низкая прочность соединения наращиваемого материала с пером лопатки.

Известен способ ремонта лопаток турбинного двигателя. (ЕР пат. 1371439 от 1997 г. В23К 9/04). На ремонтируемый участок поверхности лопатки накладывают заготовку из жаропрочного сплава и наплавляют на заготовку присадочный металл с температурой плавления, превышающей температуру плавления металла лопатки. При данном способе наплавки возможны такие дефекты, как прижоги, подрезы, несплавления.

Известен способ ремонта лопаток турбинных машин, при котором торец каждой лопатки зачищают по линии ремонтного сечения, накрывают пластиной, к бокам лопатки пристыковывают платики, контактные участки проплавляют электронно-лучевой сваркой и осуществляют механическую и термическую обработку (RU пат. №2240215 от 2004 г. кл. В23Р 6/00).

Недостатком известного способа является то, что в результате приварки накладки к перу лопатки около шва образуются значительные зоны термического влияния, что нарушает структуру материала лопатки и накладки и может привести к возникновению дефектов типа трещин. Недостатком известного способа является также его низкая производительность из-за последовательности осуществления наплавки каждой лопатки.

Задачей предложенного способа является осуществление технического результата, заключающегося в обеспечении качественного ремонта лопаток в комплекте.

Технический результат осуществляется тем, что в способе ремонта, преимущественно в комплекте, лопаток турбомашин торец каждой лопатки зачищают по линии ремонтного сечения, накрывают пластиной, к бокам лопатки пристыковывают платики, контактные участки проплавляют электронно-лучевой сваркой и осуществляют механическую и термическую обработку, лопатки предварительно устанавливают в кондукторах, размещают последние на основании, прихватывают платики с лопатками в единый блок, при этом зачистку лопаток проводят по общей линии ремонтного сечения, а торцы лопаток накрывают общей пластиной, которую при наплавке лопаток используют в качестве присадочного материала.

Что же касается устройства для ремонта лопаток турбомашин, то известно устройство для осуществления способа, содержащее основание и размещенные на нем фиксаторы лопаток с прижимными губками (см. SU пат. №1488172 за 1989 г. кл. В23К 37/04). Недостатком устройства является то, что фиксаторы лопаток не смогут обеспечить базового их размещения, не обеспечивают регулировку прижимных губок по высоте фиксатора. Тем самым не исполняются условия, необходимые для осуществления комплектного качественного ремонта лопаток.

Задачей предложенного устройства является достижение технического результата, заключающегося в осуществлении качественного ремонта лопаток в комплекте. Он достигается тем, что в устройстве для осуществления способа, содержащем основание и размещенные на нем фиксаторы лопаток с прижимными губками, каждый фиксатор лопаток выполнен в виде кондуктора с гнездом для базового размещения лопатки, а прижимные губки установлены на кондукторе с возможностью регулировки по высоте последнего.

Изобретение поясняется чертежами, где изображено:

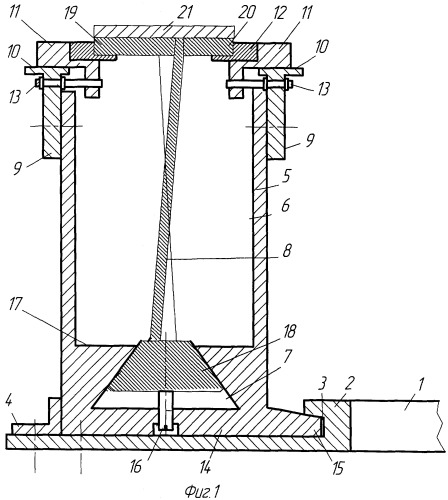

фиг.1 - устройство для осуществления способа (кондуктор с гнездом для базового размещения лопатки, установленный на основании).

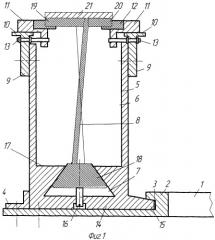

фиг.2 - устройство с основанием, выполненным в виде прямоугольной пластины (вид сверху).

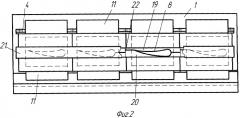

фиг.3 - устройство с основанием, выполненным в виде диска (вид сверху).

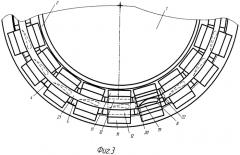

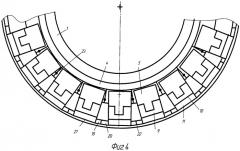

фиг.4 - устройство с основанием, выполненным в виде цилиндра (вид сбоку).

Различное выполнение основания позволяет устанавливать предложенное устройство в любые манипуляторы установок ЭЛС.

Устройство содержит основание 1, на плоскости которого выполнен выступ 2 с пазом 3 и размещена крепежная пластина 4. На основании 1 размещены фиксаторы, выполненные в виде кондукторов 5, в каждом из которых выполнен проем 6 и гнездо 7 для базового размещения лопатки 8. На кондукторе 5 смонтированы кронштейны 9 с возможностью регулировки по высоте последнего. На площадках 10 кронштейнов 9 размещены ползуны 11 с прижимыми губками 12. Ползуны 11 связаны с кронштейнами 9 регулировочными винтами 13. Днище 14 кондуктора 5 снабжено выступом 15 под паз 3 основания 1. В днище 14 размещены винты 16 для поджима лопаток 8 относительно базовой плоскости 17 проема 6. Лопатка 8 содержит хвостовик 18. Платики обозначены позициями 19, 20, а общая пластина - 21. Линии стыков платиков соседних кондукторов - 22. Поз.23 обозначен штифт, соединяющий кондукторы, установленные на основании 1 (см. фиг.4).

Устройство готовят к работе следующим образом. Каждую лопатку 8 комплекта, подлежащего ремонту, вставляют хвостовиком 18 в гнездо 7 соответствующего кондуктора 5 и фиксируют ее винтом 16, ориентируя относительно базовой плоскости 17 проема 6. Из материала, идентичного материалу лопатки, подготавливают два платика 19, 20 длиной большей длины торца лопатки, шириной на 4-5 мм большей ширины лопатки, а также общую пластину 21 с шириной, соответствующей общему размеру установленных на лопатке платиков 19, 20, длиной, превышающей суммарную длину платиков в комплекте лопаток 8. Толщину общей пластины берут больше, чем требуемая высота наплавки. Лопатку 8 и платики 19, 20 зажимают в губках 12 кондуктора 5. Затем кондукторы 5 с лопатками 8 устанавливают на основании 1. При этом выступ 15 днища 14 каждого кондуктора 5 вводят в паз 3 основания 1. Кондукторы 5 с противоположной стороны поджимают общей крепежной пластиной 4.

Способ ремонта лопаток реализуют следующим образом. Прихватывают платики 19, 20 по линиям стыков 22 в единый блок. После чего производят зачистку комплекта лопаток по общей линии ремонтного сечения, соответствующей максимальному износу лопатки из комплекта. На торцевую поверхность лопаток 8 комплекта и платиков 19, 20 устанавливают общую пластину 21, которую аргонодуговой сваркой фиксируют к платикам 19, 20. Подготовленный таким образом комплект лопаток на основании 1 устанавливают в электронно-лучевую установку и осуществляют наплавку. Наплавку лопаток осуществляют посредством общей пластины 21, являющейся присадочным материалом. Ее производят электронным лучом со статическим отклонением и динамическим сканированием по выбранной траектории с заданной частотой где В - ширина наплавки, в0 - ширина шва без сканирования, с током луча JН=1,15÷1,25 JНО, со скоростью сварки Vсв.=0,6÷0,8Vсво, где JН - ток луча наплавки, JHO - ток луча без сканирования, соответствующий требуемой глубине проплава наплавки, Vсво - скорость наплавки без сканирования. После того как произведена наплавка, проводят термическую и механическую обработку на соответствие заданным размерам и металлографический контроль каждой восстановленной лопатки. По полученным результатам контроля и замеров судят об их годности для установки на двигатель.

Таким образом, предлагаемый способ комплектного ремонта лопаток и устройство для его осуществления обеспечивает качественное восстановление лопаток. При этом значительно повышается производительность, упрощается технологический процесс ремонта, исключаются нарушения структуры материала лопатки.

1. Способ ремонта лопаток турбомашин, при котором торец лопатки зачищают по линии ремонтного сечения и накрывают пластиной, к бокам лопатки пристыковывают платики, осуществляют наплавку, затем механическую и термическую обработку лопатки, отличающийся тем, что каждую лопатку предварительно устанавливают в кондукторе с ориентированием по его базовой плоскости и размещают кондукторы на основании с формированием комплекта лопаток, пристыковку платиков к бокам лопатки осуществляют с прихваткой платиков соседних кондукторов и образованием единого блока, после чего проводят зачистку торцов лопаток по общей для комплекта лопаток линии ремонтного сечения, а затем торцы лопаток накрывают общей пластиной, которую при наплавке используют в качестве присадочного материала.

2. Устройство для ремонта лопаток турбомашин, содержащее основание и размещенные на нем фиксаторы лопаток, отличающееся тем, что фиксатор каждой лопатки выполнен в виде кондуктора, имеющего гнездо для размещения лопатки с возможностью ориентирования ее относительно базовой плоскости кондуктора, при этом кондуктор оснащен прижимными губками, установленными на нем с возможностью регулирования по высоте, а основание выполнено с обеспечением размещения на нем комплекта лопаток.

3. Устройство по п.2, отличающееся тем, что основание выполнено в виде прямоугольной пластины.

4. Устройство по п.2, отличающееся тем, что основание выполнено в виде диска.

5. Устройство по п.2, отличающееся тем, что основание выполнено в виде цилиндра.