Способ получения высокочистого фторида лития

Иллюстрации

Показать всеИзобретение может быть использовано в химической, оптической, стекольной, металлургической, энергетической промышленности. Способ получения высокочистого фторида лития из технических соединений лития - карбоната или гидроксида лития - включает их перевод в раствор гидрокарбоната лития путем обработки их водных растворов углекислым газом, сорбционную очистку раствора гидрокарбоната лития на катионообменной смоле, получение очищенного карбоната лития, его промывку, приготовление водной пульпы очищенного карбоната лития, повторный процесс бикарбонизации водной пульпы карбоната лития углекислым газом и получение раствора гидрокарбоната лития, последующее фторирование, промывку и сушку полученного фторида лития. Фторирование проводят медленным добавлением раствора гидрокарбоната лития при постоянном перемешивании в реактор, заполненный раствором фтороводорода с 10-30% избытком от стехиометрии. Промывку фторида лития проводят дистиллированной водой без СО2 или 1% раствором фтороводорода. Сушку фторида лития осуществляют в две стадии в вакуумной печи, при этом температура сушки первой стадии составляет не выше 100°С, а температура сушки второй стадии - не выше 150°С. Изобретение позволяет получить фторид лития с содержанием основного вещества не ниже 99,5%. 2 табл., 3 ил.

Реферат

Развитие многих современных "тонких технологий" определяется чистотой используемых материалов. В таких отраслях промышленности как микроэлектроника, радиотехника, атомная энергетика возникает необходимость в высокочистых материалах.

Одним из востребованных соединений лития является фторид лития (LiF). Фторид лития с содержанием основного вещества 99,5% и выше применяется в качестве растворителя для ядерного горючего (в виде расплавленного LiF), на основе фторида лития изготавливают детекторы ионизирующего излучения в термолюминесцентной дозиметрии. Фторид лития используют также для получения гексафторофосфата лития (ГФФЛ) и тетрафторобората лития (добавки в неводный электролит), которые применяют в производстве литийионных аккумуляторов.

Монокристаллы фторида лития нашли применение в производстве оптических приборов, используемых в инфракрасной и ультрафиолетовой областях, а также в пределах всего видимого спектра, где они практически прозрачны для лучей с длиной волны до 1000 Å, и имеют постоянную дисперсию в пределах всего видимого спектра.

LiF применяется как компонент многих флюсов при плавке и сварке магния, алюминия и легких сплавов, при получении алюминия в бокситкриолитовых ваннах; широко используется в производстве бессвинцовых глазурей стекол с повышенной кислотостойкостью и особыми оптическими свойствами.

Фторид лития можно получить различными способами (Ю.И. Остроушко и др. Литий, его химия и технология. М., 1960 г.), например:

- методом нейтрализации гидроксида лития фтороводородной кислотой

- методом нейтрализации Li2CO3 фтороводородной кислотой

- в качестве фторирующего агента можно использовать NH4F

По этим технологиям был получен LiF марки "чда" ТУ 6-09-3529-84, имеющий следующий анализ по примесям:

ОВ>99,0%; SO4<1·10-2%; PO4<5·10-3%; NO3<5·10-3%; Cl<2·10-3%; К<1·10-2%; Na<1·10-2%; Ва<5·10-2%; Fe<1·10-2%; Si<2·10-2%; Pb<5·10-3%.

Существует патент RU 2104932, С01D 3/02, 1998 г. - способ получения высокочистого фторида, где фторирование проводят газообразным фтороводородом. Способ получения фторида лития по патенту RU 2104932 заключается в том, что кислородосодержащие соединения лития обрабатывают газообразным фтороводородом в количестве 110-115% от стехиометрии в течение 3-4 ч при 300-350°С. В качестве кислородосодержащих соединений лития используется оксид, гидроксид и карбонат лития.

Процесс получения фторида лития осуществляют в 2-трубчатом горизонтальном аппарате, имеющем два шнека для принудительного перемешивания и транспортировки твердого продукта. Время пребывания продукта в реакционной зоне аппарата можно менять в зависимости от скорости вращения шнеков от 1,2-3,8 об/мин. Производительность такого аппарата по загрузке составила 1 кг/ч. Подачу газообразного фтороводорода осуществляют противотоком к движению продукта и фтористый водород подают в тот момент времени, когда не происходит вращения шнеков, а следовательно, и перемещения продукта в реакторе. По истечении 15-20 мин подачу газообразного фтороводорода прекращают и 5-10 минут осуществляют перемешивание и перемещают продукт при помощи вращения шнеков.

Необходимость выбора такого характера фторирования объясняется тем, что при одновременной подаче фтороводорода и движении продукта в реакторе происходит пылеунос. В предложенном способе он почти отсутствует, т.е. не превышает 0,1%.

Согласно химическому и рентгенофазовому анализу продукты реакции представляют собой практически 100% фторид лития. Анализы на спектральные примеси и др. измерения образцов фторида лития, полученные газовым методом, не обнаружили отклонений от ТУ на эти соединения. Полученный фторид лития имеет следующие примеси:

Мо - 1,5·10-3%; Zr - 3,4·10-3%; Cu - 2·10-4; Cr - 6,5·10-4%; Fe - 3·10-3%; N - 2,5·10-3%; Na - 8·10-3; и имеет 100% степень фторирования. Потери продукта составляют 0,1%.

Недостатком этого способа является то, что сложно найти конструкционные материалы, устойчивые в среде фтороводорода при наличии выделяющейся воды во время синтеза при температуре 300-350°С. Не приведены данные анализа основного вещества и присутствия примеси карбоната лития, который образуется при наличии следов воды и температурах, указанных в патенте. Для многотоннажного производства предлагаемая технология будет дорогостоящей и «грязной» с точки зрения экологии.

Наиболее близким по способу получения высокочистого фторида лития из технического карбоната лития, прототип, является патент США №6592832, кл. С01D 015/00; С01D 003/00, 2003 г. Суть изобретения заключается в процессе обработки раствора карбоната лития углекислым газом с использованием повышенного давления, очистки, полученного раствора гидрокарбоната лития на ионообменной смоле, дебикарбонизации, отделения, чистого осадка карбоната лития, промывки, сушки, повторной бикарбонизации и получении фторида лития методом взаимодействия полученного раствора гидрокарбоната лития с раствором фтороводорода с добавлением аммиака, промывки и сушки полученного осадка фторида лития.

LiHCO3+HF=LiF+H2O+CO2

Полученный продукт имеет следующие примеси: Al, Ca, Fe, К, Mg, Na менее или близко 1 мг/кг, Cl менее 5 мг/кг.

Недостатком вышеизложенного изобретения является добавление аммиака, которое ведет к загрязнению получаемого продукта катионами аммония. Также в патенте не приведено содержание основного вещества, катионов аммония, углерода и влаги, что часто является определяющим для получения из фторида лития таких соединений, как гексафторофосфат или тетрафтороборат лития.

Задачей изобретения является разработка высокоэффективной технологии получения высокочистого фторида лития с содержанием основного вещества не ниже 99,5% и уменьшенным количеством определяемых элементо-примесей.

Поставленная задача решается благодаря тому, что способ получения высокочистого фторида лития из технических соединений лития, включающий перевод технических солей лития в раствор гидрокарбоната лития путем обработки их водных растворов углекислым газом, сорбционную очистку их на катионообменной смоле, получение очищенного карбоната лития, промывку его, приготовление водной пульпы карбоната лития, повторный процесс бикарбонизации водной пульпы очищенного карбоната лития углекислым газом и получение из него раствора гидрокарбоната лития, последующее фторирование, промывку и сушку полученного фторида лития, согласно формуле изобретения в качестве технических соединений лития используют технический карбонат лития или гидроксид лития, фторирование проводят медленным добавлением с постоянным перемешиванием раствора гидрокарбоната лития в реактор, заполненный раствором фтороводорода с 10-30% избытком от стехиометрии, промывку фторида лития проводят дистиллированной водой без CO2 или 1% раствором фтороводорода, а сушку его осуществляют в две стадии в вакуумной печи, при этом температура сушки 1-й стадии составляет не выше 100°С, а температура сушки 2-й стадии - не выше 150°С.

Указанная совокупность признаков по способу получения высокочистого фторида лития является новой и обладает изобретательским уровнем, так как использование в качестве сырья технического карбоната или гидроксида лития позволяет по одной технологической схеме провести их очистку бикарбонатным способом с помощью углекислого газа, получить раствор гидрокарбоната лития, очистить его на катионообменной смоле, после чего получить очищенный карбонат лития, из которого получить высокочистый фторид лития. Добавление раствора гидрокарбоната лития в раствор фтороводорода позволяет получить осадок фторида лития с высоким содержанием основного вещества. Это объясняется тем, что во время осаждения фторида лития осадитель - фтор-ион находится в избытке, а катионов лития в раствор попадает ограниченное количество. В виду того, что растворимость фторида лития равна 1,3 г/л, а карбоната лития 13 г/л, то формируется в первую очередь кристалл фторида лития без захвата карбонат-иона. Такой способ добавления растворов позволяет избыток осадителя уменьшить до минимальной величины.

Предлагаемый способ оптимальных режимов сушки в две ступени позволяет избежать процесса карбонизации и получать фторид лития необходимого качества с низким содержанием элементопримесей, так как на первой стадии происходит удаление основной влаги, а на второй - разрушение LiF·HF и удаление HF.

При других способах сушки влажного осадка фторида лития в течение первых минут могут идти одновременно процессы по реакции 8 и 9. При получении осадка LiF после фильтрации и отжима на самом деле имеем ряд следующих соединений: LiF, LiF·HF, вода, свободную HF, т.к. она дана в избытке, LiOH - по реакции (8), Li2CO3 - по реакции (9), т.к. в результате гидролиза в микроколичествах возможны процессы:

Этим объясняется повышенное содержание карбоната лития, следы гидроксида лития, неустойчивое содержание основного вещества и невозможность получения содержание влаги во фториде лития ниже 0,01%.

Использование дистиллированной воды без СО2 позволяет избежать увеличение содержания карбонат-иона в полученном фториде лития. Так как дистиллированную воду без СО2 долго хранить нельзя, она быстро поглощает углекислый газ из воздуха, то 1% раствор фтороводорода позволяет избежать этот недостаток.

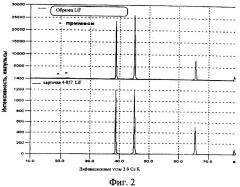

На фиг.1 представлены результаты рентгенофазового анализа полученного в примере 1 фторида лития. Количество примесей не превышает 0,1%.

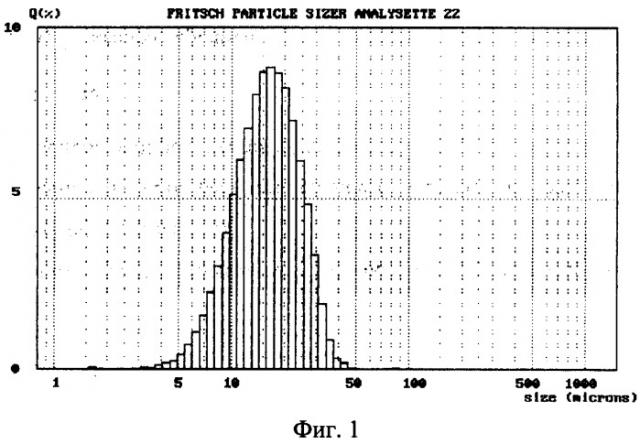

На фиг.2 приведены данные фракционного анализа полученного в примере 1 фторида лития. Фракционный анализ показал однородность полученных кристаллов.

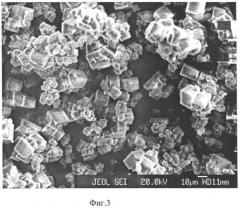

На фиг.3 представлены электронно-микроскопические исследования полученного в примере 1 фторида лития. Микрофотография образца фторида лития показала правильную кубическую форму полученных кристаллов.

Пример 1.

Способ получения высокочистого фторида лития осуществляется следующим образом. Водную пульпу технического карбоната лития (или раствор технического гидроксида лития) бикарбонизируют с использованием углекислого газа. После получения раствора гидрокарбоната лития с концентрацией 42-43 г/л (по карбонату лития) его отфильтровывают и пропускают через колонку с катионообменной смолой, где происходит очистка от примесей катионов щелочноземельных и цветных металлов. После очистки от примесей раствор гидрокарбоната дебикарбонизируют при температуре 95-100°С, при этом удаляемый углекислый газ возвращают в реактор для бикарбонизации следующей партии пульпы карбоната лития или раствора гидроксида лития.

Образовавшийся очищенный осадок карбоната лития отфильтровывают, промывают дистиллированной горячей водой Т=90-95°С, готовят водную пульпу очищенного карбоната лития, повторно бикарбонизируют водную пульпу карбоната лития углекислым газом и получают раствор гидрокарбоната лития. Полученный раствор гидрокарбоната лития при постоянном перемешивании медленно наливают в полимерный реактор, куда предварительно налит раствор фтороводорода с 10-30% избытком относительно стехиометрии. Осадок фторида лития промывают дистиллированной водой без СО2. После чего сушат в вакуумном шкафу в две стадии. На первой стадии отгоняют основную влагу при температуре не выше 100°С, на второй - разрушение LiF·HF и удаление HF при температуре не выше 150°С. С помощью такой технологии был получен фторид лития, который имеет следующий состав (см. таблица 1): ОВ - 99,8%; Н2О<0,01%;

Пример 2. Показывает обратный порядок добавления реагентов, который ухудшает качество получаемого фторида лития.

Технический карбонат лития (или технический гидроксид лития) бикарбонизируют с использованием углекислого газа. После получения раствора гидрокарбоната лития с концентрацией 42-43 г/л (по карбонату лития) его отфильтровывают и пропускают через колонку с катионообменной смолой, где происходит очистка от примесей катионов щелочноземельных и цветных металлов. После очистки от примесей раствор гидрокарбоната дебикарбонизируют при температуре 95-100°С, при этом удаляемый углекислый газ возвращают в реактор для бикарбонизации следующей партии карбоната или гидроксида лития.

Образовавшийся очищенный осадок карбоната лития отфильтровывают, промывают дистиллированной горячей водой Т=90-95°С, готовят водную пульпу очищенного карбоната лития, повторно бикарбонизируют водную пульпу карбоната лития углекислым газом и наливают в полимерный реактор, после этого в реактор подают при постоянном перемешивании раствор фтороводорода с 10-30% избытком от стехиометрии. Полученный осадок фторида лития отфильтровывают и промывают дистиллированной водой без СО2. После чего сушат в вакуумном шкафу в две стадии. На первой стадии отгоняют основную влагу при температуре не выше 100°С, на второй стадии происходит разрушение LiF·HF и удаление HF при температуре не выше 150°С. Полученный продукт имел следующий состав (см. таблица 1. п.2): ОВ - 99,5%; Н2О - 0,02%.

| Таблица 1. | ||||||||||||

| Содержание примесей, ppm | ||||||||||||

| С | Na | К | Са | Mg | Fe | Pb | Zn | Si | Cl- | РО4 2- | SO4 2- | |

| 1 | <0,005% | <3 | <4 | <2 | <3 | <3 | <2 | <10 | <5 | <10 | <40 | <30 |

| 2 | 0,1% | 6 | 6 | 5 | 3 | 3 | 2 | 10 | 5 | 25 | 40 | 30 |

Пример 3.

Способ получения высокочистого фторида лития осуществляется следующим образом. Водную пульпу технического карбоната лития (или раствор технического гидроксида лития) бикарбонизируют с использованием углекислого газа. После получения раствора гидрокарбоната лития с концентрацией 42-43 г/л (по карбонату лития) его отфильтровывают и пропускают через колонку с катионообменной смолой, где происходит очистка от примесей катионов щелочноземельных и цветных металлов. После очистки от примесей раствор гидрокарбоната дебикарбонизируют при температуре 95-100°С, при этом удаляемый углекислый газ возвращают в реактор для бикарбонизации следующей партии пульпы карбоната лития или раствора гидроксида лития.

Образовавшийся очищенный осадок карбоната лития отфильтровывают, промывают дистиллированной горячей водой Т=90-95°С, готовят водную пульпу очищенного карбоната лития, повторно бикарбонизируют водную пульпу карбоната лития углекислым газом и получают раствор гидрокарбоната лития. Полученный раствор гидрокарбоната лития при постоянном перемешивании медленно наливают в полимерный реактор, куда предварительно налит раствор фтороводорода с 10-30% избытком относительно стехиометрии. Полученный осадок фторида лития отфильтровывают и промывают 1% раствором фтороводорода. После чего сушат в вакуумном шкафу в две стадии. На первой стадии отгоняют основную влагу при температуре не выше 100°С, на второй - разрушение LiF·HF и удаление HF при температуре не выше 150°С. С помощью такой технологии был получен фторид лития, который имеет следующий состав (см. таблица 1): ОВ - 99,8%; H2O<0,01%;

| Таблица 2. | |||||||||||

| Содержание примесей, ppm | |||||||||||

| С | Na | К | Са | Mg | Fe | Pb | Zn | Si | Cl- | РО4 2- | SO4 2- |

| <0,005% | <3 | <4 | <2 | <3 | <3 | <2 | <10 | <5 | <10 | <40 | <30 |

Способ получения высокочистого фторида лития из технических соединений лития, включающий перевод технических соединений лития в раствор гидрокарбоната лития путем обработки водных растворов технических соединений лития углекислым газом, сорбционную очистку их на катионообменной смоле, получение очищенного карбоната лития, промывку его, приготовление водной пульпы очищенного карбоната лития, повторный процесс бикарбонизации водной пульпы карбоната лития углекислым газом и получение из него раствора гидрокарбоната лития, последующее фторирование, промывку и сушку полученного фторида лития, отличающийся тем, что в качестве технических соединений лития используют технический карбонат лития или гидроксид лития, фторирование проводят медленным добавлением с постоянным перемешиванием раствора гидрокарбоната лития в реактор, заполненный раствором фтороводорода с 10-30% избытком от стехиометрии, промывку фторида лития проводят дистиллированной водой без СО2 или 1% раствором фтороводорода, а сушку его осуществляют в две стадии в вакуумной печи, при этом температура сушки 1-й стадии составляет не выше 100°С, а температура сушки 2-й стадии - не выше 150°С.