Снятие напряжений в толстых алюминиевых плитах по кромке

Иллюстрации

Показать всеИзобретение относится к способу снятия напряжений в толстых плитах из алюминиевых сплавов. Получают подвергнутую термообработке на твердый раствор закаленную плиту из алюминиевого сплава толщиной по меньшей мере 5 дюймов, имеющую самую длинную кромку и, необязательно, вторую по длине кромку. Проводят снятие напряжений в упомянутой плите путем сжатия этой плиты при степени остаточной деформации от 0,5% до 5% вдоль ее самой длинной кромки в направлении L или ее второй по длине кромки в направлении Т. Та кромка плиты, которую подвергают сжатию, не менее чем в два раза и не более чем в восемь раз превышает ее толщину. Получают плиты, обладающие низким уровнем остаточных напряжений по толщине плиты, что позволяет снизить коробление после механической обработки. 3 н. и 14 з.п. ф-лы, 13 ил.

Реферат

Область техники

Настоящее изобретение относится в целом к способу снятия напряжений в толстых плитах из алюминиевых сплавов, обладающих высокими механическими свойствами, который позволяет снизить уровень остаточных напряжений по толщине плиты, что в свою очередь снижает коробление после механической обработки.

Описание уровня техники

Толстые плиты обычно подвергают термообработке с целью получения высоких механических свойств. Существующие процессы включают в себя термическую обработку на твердый раствор при высокой температуре, за которой следует стадия охлаждения с последующей стадией снятия напряжений. Известно, что растяжение подвергнутой обработке на твердый раствор и закаленной алюминиевой плиты вдоль ее длины может снизить остаточные напряжения в этой плите.

Статья «Численные расчеты релаксации остаточных напряжений в закаленных плитах» ("Numerical calculation of residual-stress relaxation in quenched plates" by J.C.Boyer and M.Boivin, Material Science and Technology, October 1985, vol. 1, p.786-753) содержит теоретические расчеты, которые показывают, что сжатие закаленных плит из сплава АА7075 в направлении толщины может снизить остаточное напряжение в них. Это подтверждается в статье «Расчет методом конечных элементов остаточных напряжений после закалки и снятия напряжений сжатием в поковках из высокопрочных алюминиевых сплавов» ("A finite element calculation of residual stresses after quenching and compression stress relieving of high strength aluminum alloys forgings" by P.Jeanmart, B.Dubost, J.Bouvaist and M.P.Charue, опубликованной в Conference Residual Stresses in Science and Technology, vol.2, p.587-594 (DGM 1987)) на основе экспериментальных результатов, полученных на опытных цилиндрических образцах из сплава АА7010, и в статье «Снятие остаточных напряжений в высокопрочном алюминиевом сплаве с помощью холодной обработки» ("Relief of residual stress in a high-strength aluminum alloy by cold working" by Y.Altschuler, T.Kaatz and B.Cina, опубликованной в "Mechanical Relaxation of Residual Stress", ASTM STP 993, L.Mordfin, Ed., American Society for Testing and Materials, Philadelphia, 1988, p.19-29) на основе измерений на образцах, сжатых в направлении толщины.

Начиная с середины 1990-х гг., закаленные плиты из сплавов серии 7ххх, которые были подвергнуты снятию напряжений путем сжатия в направлении толщины (с последующим старением до состояния Т7452) используют для изготовления некоторых деталей конструкций самолетов (см. статью «Остаточное напряжение в реструктурированной кованой заготовке из алюминиевого сплава», "Residual stress in aluminum alloy restruck forged block" by T.Bains, опубликованную в Proceedings of the 1st International Non-Ferrous Processing and Technology Conference, 10-12 March 1997, St. Louis, p.233-236). Этот процесс сжатия в направлении толщины был тщательно исследован, особенно в отношении последующей обработки старением до состояния Т7542. Влияние сжатия на реакцию плиты из сплава АА7050 при старении было проанализировано в недавней публикации, озаглавленной «О контроле остаточных напряжений в алюминиевом сплаве 7050» ("On the residual stress control in aluminum alloy 7050" by K.Escobar, B.Gonzalez, J.Ortiz, P.Nguyen, D.Bowden, J.Foyos, J.Ogren, E.W.Lee and O.S.Es-Said (Material Science Forum, Vols. 396-402, p.1235-1240 (2002)). Согласно расчетам и экспериментальным свидетельствам Йосихары и Хино, приведенным в статье «Методика устранения остаточных напряжений в алюминиевом сплаве 7075» (N.Yoshihara and Y.Hino, "Removal technique of residual stress in 7075 aluminum alloy", ICRS Residual Stress III, Science and Technology, vol.2, p.1140-1145 (1992)), сжатие (Т7353) является более эффективным для снятия остаточного напряжения в небольших блоках из сплава 7075, чем так называемый процесс закалки в криогенных средах с последующим быстрым нагревом (обозначаемый как Т7353).

В патентах США №6159315 и 6406567 В1 (оба принадлежат компании Corus Aluminum Walzprodukte GmbH) раскрыты способы снятия напряжений в подвергнутых термообработке на твердый раствор и закаленных алюминиевых плитах, которые включают в себя сочетание снимающего напряжения холодного механического растяжения и снимающего напряжения холодного сжатия, причем холодное растяжение выполняют в направлении длины, а холодное сжатие выполняют в направлении толщины.

Раскрытие настоящего изобретения

Согласно настоящему изобретению предлагаются способы изготовления плит из алюминиевого сплава с пониженными уровнями остаточного напряжения, включающие в себя: получение подвергнутой термообработке на твердый раствор и закаленной плиты из алюминиевого сплава толщиной по меньшей мере 5 дюймов, имеющей самую длинную кромку и, необязательно, вторую по длине кромку, и снятие напряжений в этой плите путем выполнения по меньшей мере одной стадии сжатия при общей степени остаточной деформации от 0,5 до 5% вдоль самой длинной или второй по длине кромки плиты. В этом способе тот размер плиты, вдоль которого выполняют стадию сжатия, идет вдоль самой длинной или второй по длине кромки плиты, которая предпочтительно не менее чем в два раза и не более чем в восемь раз превышает толщину плиты.

Далее, согласно настоящему изобретению предлагаются сплавы и плиты со снятыми напряжениями, которые обладают более высокими свойствами в терминах Wtot, а также пониженными остаточными напряжениями и показателями неоднородности.

Дополнительные цели, признаки и преимущества изобретения будут изложены в последующем описании и частично будут очевидны из этого описания или могут быть выявлены при практическом применении изобретения. Цели, признаки и преимущества изобретения могут быть уяснены и получены с помощью тех средств и их сочетаний, которые особо указаны в прилагаемой формуле изобретения.

Краткое описание чертежей

Прилагаемые чертежи, включенные в настоящее описание и образующие его часть, иллюстрируют предпочтительный в настоящее время вариант реализации изобретения и, наряду с приведенным выше общим описанием и приведенным ниже подробным описанием этого предпочтительного варианта реализации, служат для объяснения принципов изобретения.

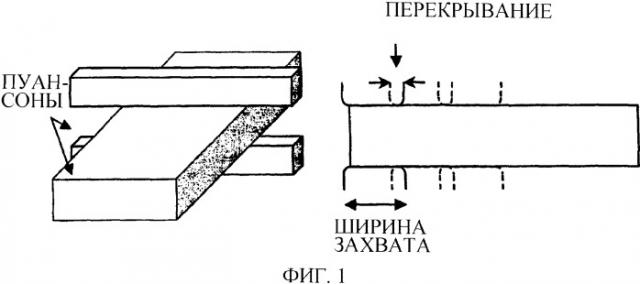

На фиг.1 приведена схема снятия напряжений путем сжатия в плоскости L-T вдоль направления S. Слева: перспективный вид. Справа: поперечный разрез, демонстрирующий захваты.

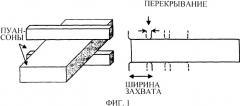

На фиг.2 показано типичное состояние остаточных напряжений (σТ в МПа) после снятия напряжений путем сжатия в плоскости L-T вдоль направления S (показанная модель является четвертью фактической плиты в результате симметрий в направлениях S и Т).

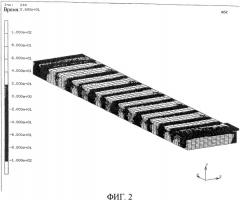

На фиг.3 показаны прогнозируемые профили напряжений по всей толщине в направлении Т на середине ширины плиты после снятия напряжений путем сжатия в плоскости L-T вдоль направления S.

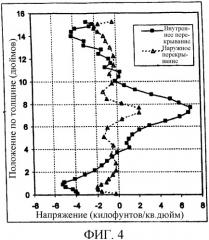

На фиг.4 показаны экспериментальные профили напряжений по всей толщине в направлении Т, определенные после снятия напряжений путем сжатия вдоль направления S и оцененные описанным здесь методом.

На фиг.5 показано то, как крепятся датчики деформации с каждой стороны стержня.

На фиг.6 показано разрезание стержня на две половины и измерение деформации каждым датчиком.

На фиг.7 показана механическая обработка двух половин стержня бок о бок.

На фиг.8 показана схема снятия напряжений по кромке.

На фиг.9 показано типичное состояние остаточных напряжений (σТ в МПа) после снятия напряжений путем сжатия в плоскости S-L вдоль направления T (показанная модель является четвертью фактической плиты в результате симметрий в направлениях S и Т).

На фиг.10 показаны прогнозируемые профили напряжений по всей толщине в направлении Т на середине ширины плиты после снятия напряжений путем сжатия в плоскости S-L вдоль направления T.

На фиг.11 показаны экспериментальные профили напряжений по всей толщине в направлении Т, определенные после снятия напряжений по кромке путем сжатия.

На фиг.12 показана система обозначений, использованная в данном описании.

На фиг.13 схематически показана подходящая процедура сбора данных о деформациях после фрезерования.

Подробное описание изобретения

1. Введение и проблема

Желательно, чтобы толстые плиты из термообрабатываемых алюминиевых сплавов, в особенности тех, которые относятся к сериям 2ххх, 6ххх и 7ххх, обладали как можно более низким уровнем остаточных напряжений, если эти плиты предназначены для механической обработки. В противном случае будет происходить деформация заготовок во время механической обработки. Средствами уменьшения остаточных напряжений в таких плитах являются растяжение и сжатие.

В промышленности сжатие согласно известным из уровня техники процессам может быть осуществлено на крупном прессе с использованием комплекта пуансонов (штампов), прессующих вдоль самого короткого размера (т.е. в направлении S), как показано на фиг.1. Ограничения по мощности требуют, чтобы сжимаемая поверхность была относительно небольшой по сравнению со всей поверхностью плиты, требуя, таким образом, большого количества последовательных стадий сжатия. Для того чтобы обеспечить максимальное снятие напряжений между каждой стадией сжатия предусматривают перекрывание с тем, чтобы гарантировать пластическую деформацию по всей(-му) плите/блоку.

Одним из основных недостатков известного процесса такого типа является то, что он ведет к получению неоднородных и в общем высоких уровней остаточных (или внутренних) напряжений. На фиг.2 и 3 показано типичное состояние остаточных напряжений, полученное методом численного моделирования после сжатия на 2,5% в направлении S плиты с размерами 12 дюймов×47 дюймов×118 дюймов из алюминиевого сплава серии 7ххх. При использовании этого известного процесса на участках перекрывания, а также в центре плиты обнаруживают высокие уровни остаточных напряжений.

На фиг.4 показано экспериментальное свидетельство состояния остаточных напряжений в плите с размерами 16 дюймов×55 дюймов×64 дюйма, изготовленной из алюминиевого сплава 7010, которая была подвергнута снятию напряжений в направлении S. Профили напряжений по всей толщине были получены с использованием метода определения остаточных напряжений, описанного ниже. Профили были сняты в различных местах по длине плиты. Эти профили подтверждают неоднородность напряженного состояния.

Такие остаточные напряжения могут привести к возникновению и распространению трещин во время самого холодного сжатия или во время любой другой последующей стадии обработки, такой как старение или отделка. Кроме того, эти высокие уровни остаточных напряжений могут привести к сильному короблению и, возможно, растрескиванию при механической обработке плиты/блока.

2. Описание методов оценки остаточных напряжений в толстых плитах.

Остаточные напряжения в толстых плитах могут быть оценены, например, с использованием метода, описанного в работе «Разработка нового сплава для получения неискривленных механически обработанных алюминиевых деталей самолетов» ("Development of New Alloy for Distortion Free Machined Aluminum Aircraft Components", F.Heymes, B.Commet, B.Dubost, P.Lassince, P.Lequeu, G.M.Raynaud, in 1st International Non-Ferrous Processing & Technology Conference, 10-12 March 1997 - Adams's Mark Hotel, St.Louis, Missouri), которая включена в данное описание посредством ссылки.

Этот метод применяется главным образом к растянутым плитам, в которых состояние остаточных напряжений может вполне обоснованно рассматриваться как двухосное с его основными компонентами в направлениях L и Т (т.е. остаточное напряжение в направлении S отсутствует), так что уровень остаточных напряжений варьируется только в направлении S. Этот метод основан на оценке остаточных напряжений в направлении L и направлении Т, измеренных на прямоугольных стержнях полной толщины, вырезанных из плиты вдоль этих направлений. Эти стержни подвергают постадийной механической обработке в направлении S, причем на каждой стадии измеряют деформацию и/или отклонение, а также толщину подвергнутого фрезерованию стержня. Наиболее предпочтительным способом является измерение деформации путем использования датчика деформаций (тензодатчика), прикрепленного к поверхности, противоположной механически обработанной поверхности, на середине длины стержня. После этого могут быть вычислены два профиля остаточных напряжений в направлениях L и Т.

Этот метод нуждается в модификации при работе с толстыми плитами (т.е. такими плитами, толщина которых превышает 5 дюймов, и, в частности, тех, толщина которых составляет 5-40 дюймов), которые были подвергнуты снятию напряжений путем холодного сжатия, поскольку уровень остаточных напряжений в таких плитах обычно периодически меняется в направлении L. Действительно, согласно существующим техническим приемам направление сжатия является в общем перпендикулярным к плоскости L-Т, так что для снятия напряжений во всей плите требуется последовательность перекрывающихся стадий сжатия. Это делает невозможной оценку уровня напряжений описанным выше методом в стержне, взятом из такой плиты в направлении L. Однако сохраняется возможность оценки уровня напряжений в образце в форме стержня, взятом в направлении Т, при условии, что ширина такого стержнеобразного образца достаточно мала для того, чтобы допустить релаксацию напряжений в направлениях L и S.

Поэтому уровень остаточных напряжений в кованой плите может быть оценен путем измерения уровня напряжений в стержне полной толщины, вырезанном из плиты в направлении Т. Стержень, взятый в направлении Т, вырезают как можно более тонким, но ширину сохраняют достаточно большой с тем, чтобы не затруднять его механическую обработку, т.е. в пределах 0,5-2,5 дюйма, более предпочтительно - в пределах 0,9-1,5 дюйма. Хорошим компромиссом является использование стержня шириной приблизительно 1,2 дюйма. Стержень должен также быть достаточно длинным с тем, чтобы избежать любого краевого эффекта при измерениях. Наиболее предпочтительным образом длина должна не менее чем в три раза превышать толщину плиты.

В случае плит/блоков, толщина которых составляет более 12 дюймов, изменения деформации, возникающие в результате механической обработки стержней полной толщины, могут быть настолько малы, что не улавливаются тензодатчиками. Для решения этой проблемы был предложен метод, при котором стержень, первоначальной полной толщины, перед механической обработкой разрезают на две половины. Это облегчает также манипулирование стержнем и сокращает длительность механической обработки. Согласно одному из полезных методов по настоящему изобретению на середине длины стержня с противоположных его сторон крепят два однонаправленных тензодатчика с уравновешиванием теплового расширения (см. фиг.5). Датчики, прикрепленные к поверхности согласно инструкциям поставщика датчиков, покрывают изолирующим лаком. Затем показание каждого датчика устанавливают на 0.

После этого стержень разрезают на две половины и среднее релаксакционное напряжение εm рассчитывают путем усреднения напряжений, измеренных двумя датчиками. После этого две половины стержня подвергают бок о бок постепенной механической обработке (см. фиг.6 и 7).

Измерения предпочтительно выполняют после каждого прохода механической обработки. Для получения достаточного количества точек в качестве основы для расчета напряжений количество проходов может быть установлено на любом нужном уровне, например между 10 и 40, а обычно между 18 и 25. Для того чтобы обеспечить хорошее качество механической обработки, глубина прохода при фрезеровании предпочтительно составляет не менее 0,04 дюйма и может преимущественно достигать 0,8 дюйма.

После каждого прохода механической обработки каждую половину стержня освобождают из тисков и дают пройти некоторому периоду времени для стабилизации перед выполнением измерения напряжения с тем, чтобы добиться равномерного распределения температуры в стержне после фрезерования.

На каждой стадии i собирают данные по толщине h(i) каждой половины стержня и деформации ε(i) в каждой половине стержня, измеренной датчиками после фрезерования. На фиг.13 схематически показана подходящая процедура сбора этих данных.

Эти данные позволяют рассчитать профиль остаточных напряжений в стержне (от англ. "bar") в виде величины σ1/2bar(i)T, соответствующей среднему напряжению в слое, удаленном во время стадии i, что задается следующими формулами:

для от i=1 до N-1

при:

где Е - модуль упругости Юнга металлической плиты.

Остаточное напряжение в целом стержне можно легко вычислить исходя из остаточных напряжений в каждой половине стержня с использованием следующей формулы:

σTbar(i)=σ1/2bar(i)T-σfl(i),

где σfl(i) представляет собой изгибающее напряжение в каждой половине стержня, являющееся результатом механического равновесия.

σfl(i) можно определить, используя классические принципы расчета балки в предположении, что сумма остаточных напряжений по всей толщине в каждой половине стержня до разрезания равна нулю. Это непосредственно ведет к получению следующей формулы:

σfl(i)=Еεm[1-4(h(i)/h)].

Наконец, энергия упругой деформации, запасенная (сохраненная) в стержне, может быть вычислена исходя из значений остаточных напряжений с использованием следующих формул:

Общая средняя запасенная энергия Wtot упругой деформации, выраженная в единицах кДж/м3, определяется как:

где σij является тензором напряжений, а εij - тензором деформаций.

3. Подробное описание вариантов реализации изобретения

Предлагается новый способ снятия напряжений в плитах и/или блоках путем сжатия, который обеспечивает резкое снижение уровней остаточных напряжений. Термины «плита» и «блок», которые используются здесь, являются взаимозаменяемыми и относятся к продуктам, которые могут быть обработаны сжатием согласно способам по настоящему изобретению. Предлагаемый способ предпочтительно включает в себя, среди прочего, сжатие при остаточной деформации от 0,5 до 5% вдоль направления L или Т плиты или блока из алюминиевого сплава, т.е. прессование вдоль самой длинной или второй по длине кромки плиты или блока, как показано на фиг.8. Этот способ, который назван здесь как «снятие напряжений по кромке», может применяться к плитам или блокам, которые имеют толщину от 5 дюймов до 40 дюймов, и при этом длина плиты или блока в направлении сжатия (нагрузки) предпочтительно не менее чем в два раза и не более чем в восемь раз превышает толщину плиты или блока. За счет значительного уменьшения площади сжимаемой поверхности плиты/блока по сравнению со снятием напряжений в направлении S, описанным выше, значительно уменьшается количество стадий сжатия и, следовательно, количество перекрываний (обычно 2 или 3 на 20000-тонном прессе). Эффективность снятия напряжений, измеряемая в терминах суммарной запасенной энергией Wtot упругой деформации, является такой, что уровни Wtot после сжатия часто составляют 50% или менее по сравнению со стандартным снятием напряжений вдоль короткой стороны поперечного сечения при использовании аналогичных сжимающих нагрузок. Сжатие предпочтительно выполняют при температуре менее 80°С, а предпочтительнее - менее 40°С. В предпочтительном варианте реализации указанное сжатие выполняют за такое количество стадий, которое достигает трех, с по меньшей мере частичным перекрыванием сжатых участков.

На фиг.9 и 10 показано типичное состояние остаточных напряжений, полученное цифровым моделированием после снятия напряжений путем сжатия на 2,5% по кромке плиты размерами 12 дюймов×47 дюймов×118 дюймов из алюминиевого сплава серии 7ххх. Можно видеть, что по сравнению с фиг.5 и 6 резко уменьшаются как неоднородность, так и средний уровень остаточных напряжений.

Дальнейшее сопоставление уровней остаточных напряжений может быть выполнено в терминах суммарной средней запасенной энергии упругой деформации (Wtot), предсказанной численным моделированием и выраженной в единицах кДж/м3. Для одной и той же плиты толщиной 12 дюймов из алюминиевого сплава серии 7ххх при одинаковых степенях сжатия в 2,5% сжатие вдоль направления S дает Wtot, равное 65 кДж/м3, в то время как сжатие по кромке дает Wtot, равное 14 кДж/м3. Таким образом, средние уровни остаточных напряжений были уменьшены на коэффициент, равный 4.

На фиг.11 показаны экспериментальные данные по состоянию остаточных напряжений в блоке с размерами 16 дюймов×45 дюймов×46 дюймов, изготовленном из алюминиевого сплава 7010 и подвергнутом снятию напряжений способом согласно настоящему изобретению таким образом, что направление сжатия было параллельно наибольшему размеру блока. Профили остаточных напряжений по всей толщине были значительно уменьшены (сглажены) и имели тенденцию к меньшей зависимости от места по сравнению с теми профилями, которые наблюдались в блоках, подвергнутых снятию напряжений стандартным способом (см. фиг.7) с использованием по меньшей мере четырех по меньшей мере частично перекрывающихся стадий. Дальнейшее сравнение может быть сделано в терминах запасенной энергии упругой деформации WTbar в том направлении, которое было охарактеризовано выше (эта энергия представляет собой только часть суммарной энергии упругой деформации, но является полезным показателем для целей сравнения). Значения WTbar, полученные для двух экспериментальных профилей напряжений, показанных на фиг.7, составили 3,5 и 0,37 кДж/м3 соответственно внутри и снаружи участка перекрывания.

Для сравнения, значения WTbar, полученные экспериментально для напряжений того же самого блока, снятых за одну стадию сжатия вдоль наибольшего размера блока на двух различных испытываемых стержнях, составили соответственно 0,06 и 0,14 кДж/м3 (см. профили, показанные на фиг.11). Этот результат подтверждает резкое снижение уровней остаточных напряжений, достигаемое с помощью способа согласно настоящему изобретению.

Предпочтительным продуктом согласно настоящему изобретению является продукт в виде деформированной плиты из алюминиевого сплава толщиной от 5 до 40 дюймов, которая была подвергнута термообработке на твердый раствор, закалке и снятию напряжений путем сжатия при общей степени остаточной деформации от 0,5% до 5% и запасенной энергии WTbar упругой деформации вдоль направления Т менее 0,5 кДж/м3, а предпочтительно - менее 0,3 кДж/м3.

Продукты согласно настоящему изобретению могут быть применены для изготовления литейных пресс-форм, таких как пресс-формы для пластиков и резины, для изготовления выдувных пресс-форм и форм для ротационной формовки (центробежного формования), для производства механически обработанных заготовок, а также для изготовления конструктивных элементов для воздушных летательных аппаратов (самолетов), таких как лонжероны.

Настоящее изобретение особенно подходит для толстых плит с такими длиной L и шириной W, что L×W>1 м2, или даже >2 м2. В упомянутом варианте реализации эта толстая плита имеет толщину менее 40 дюймов, а предпочтительно составляющую от 10 до 30 дюймов. Способ согласно настоящему изобретению преимущественно применяется к плитам, выполненным из сплава серий 2ххх, 6ххх или 7ххх. Такие плиты перед термообработкой на твердый раствор и закалкой могут быть подвергнуты обработке методом, включающим в себя прокатку и/или ковку.

Специалисты в данной области техники легко могут представить себе дополнительные преимущества, признаки и модификации. Поэтому настоящее изобретение в своем более широком смысле не ограничивается конкретными подробностями и представительными устройствами, показанными и описанными здесь. Соответственно, могут быть выполнены различные изменения без отклонения от сущности и объема общего изобретательского замысла, описанного в прилагаемых пунктах формулы изобретения и их эквивалентах.

Использованные здесь и в последующей формуле изобретения термины в единственном числе могут обозначать и множественное число.

Все упоминаемые здесь документы специально включены в данное описание посредством ссылки во всей их полноте.

1. Способ изготовления плиты из алюминиевого сплава с пониженным уровнем остаточного напряжения, включающий:

a) получение подвергнутой термообработке на твердый раствор и закаленной плиты из алюминиевого сплава толщиной по меньшей мере 5 дюймов, имеющей самую длинную кромку и, необязательно, вторую по длине кромку,

b) снятие напряжений в упомянутой плите путем сжатия этой плиты при степени остаточной деформации от 0,5 до 5% вдоль ее самой длинной кромки в направлении L или ее второй по длине кромки в направлении Т, причем та кромка плиты, которую подвергают сжатию, не менее чем в два раза и не более чем в восемь раз превышает ее толщину.

2. Способ по п.1, в котором плиту выполняют из алюминиевого сплава серии 2ххх, 6ххх или 7ххх.

3. Способ по п.1 или 2, в котором плиту изготавливают толщиной менее 40 дюймов.

4. Способ по п.1, в котором плиту изготавливают толщиной от 10 до 30 дюймов.

5. Способ по п.1, в котором плиту перед обработкой на твердый раствор и закалкой подвергают прокатке и/или ковке.

6. Способ по п.1, в котором сжатие выполняют в ходе вплоть до трех стадий при по меньшей мере частичном перекрывании сжимаемых участков.

7. Способ по п.1, в котором сжатие выполняют при температуре менее 80°С.

8. Способ по п.1, в котором сжатие выполняют при температуре менее 40°С.

9. Продукт в виде деформированной плиты из алюминиевого сплава толщиной от 5 до 40 дюймов, которая была подвергнута термообработке на твердый раствор, закалке и снятию напряжений путем сжатия вдоль ее самой длинной кромки в направлении L или ее второй по длине кромки в направлении Т при степени остаточной деформации от 0,5 до 5% и запасенной энергии упругой деформации WTbar вдоль направления Т менее 0,5 кДж/м3.

10. Продукт по п.9, который имеет такие длину L и ширину W, что L×W>1 м2.

11. Продукт по п.9 или 10, который имеет такие длину L и ширину W, что L×W>2 м2.

12. Продукт по п.9, в котором WTbar составляет менее 0,3 кДж/м3.

13. Продукт по п.9, предназначенный для изготовления механически обработанных изделий.

14. Продукт по п.9, предназначенный для изготовления литейных пресс-форм.

15. Продукт по п.9, предназначенный для изготовления конструктивных элементов для воздушных летательных аппаратов.

16. Продукт по п.9, предназначенный для изготовления лонжеронов воздушных летательных аппаратов.

17. Способ снятия напряжений в закаленной плите из алюминиевого сплава толщиной по меньшей мере 5 дюймов, в котором снятие напряжений осуществляют путем сжатия этой плиты при степени остаточной деформации от 0,5 до 5% вдоль ее самой длинной кромки в направлении L или ее второй по длине кромки в направлении Т, при этом суммарная запасенная энергия Wtot после сжатия составляет 50% или менее по сравнению со снятием напряжений вдоль короткой кромки поперечного сечения в направлении S, причем та кромка плиты, которую подвергают сжатию, не менее чем в два раза и не более чем в восемь раз превышает ее толщину.