Способ сборки шарошечного долота

Иллюстрации

Показать всеИзобретение относится к буровой технике, а именно к способу сборки шарошечных долот. Техническим результатом является повышение стойкости опоры долота, увеличение его проходки за счет равномерного распределения контактных нагрузок по элементам опоры. Способ сборки шарошечного долота включает в себя следующие этапы: нумеруют лапы и шарошки, замеряют диаметральные и линейные размеры подшипниковых дорожек, заносят их в ЭВМ и с помощью специально разработанной компьютерной программы подбирают пары «лапа-шарошка» для каждой секции и секции для долота, собирают секции и сваривают их между собой. При этом для каждой секции долота индивидуально рассчитывают оптимальные разности радиальных и осевых зазоров на основе критерия минимума максимального контактного давления в опоре, а затем подбирают комбинации «лапа-шарошка» и секции для долота, имеющие минимальные отклонения этих параметров от соответствующих оптимальных значений. 6 ил.

Реферат

Изобретение относится к буровой технике, а именно к буровым долотам.

Известен способ сборки шарошечных долот со случайным подбором лап и шарошек и компоновкой долот из секций [1].

Недостатком этого способа является то, что размеры лап и шарошек подбираются случайно в пределах поля допуска. Это приводит к существенным отличиям величин зазоров как в радиальных, так и в упорных подшипниках опор. При контакте долота с забоем происходит неодновременное вступление в контакт соответствующих рабочих поверхностей подшипников. При этом часть подшипников сразу вступает в работу, а другая часть начинает работать только после износа первых на величину разности зазоров. Это приводит к перегрузкам первых, значительному увеличению удельных нагрузок и преждевременному выходу опоры из строя. Кроме того, случайная компоновка долот из секций с различными зазорами в подшипниках приводит к значительным отличиям секций одного долота по качеству сборки, ограничивает ресурс долота наихудшей из подобранных секций.

Известен способ сборки долот [2], при котором перед сборкой шарошечного долота, включающей сборку отдельных секций из лап и шарошек и соединение секций между собой сваркой, лапы и шарошки каждого типа нумеруют, в опорах лап и шарошек замеряют диаметральные и линейные размеры, заносят их в ЭВМ и с помощью специально разработанной программы подбирают сначала для каждого типа и номера шарошек, используемых в долоте, лапу с наименьшей разностью радиальных и линейных зазоров ΔR и ΔН, а затем для каждого долота подбирают секции с минимальными отличиями по ΔR и ΔН.

Недостатком этого способа является то, что при сборке не учитываются конструктивные различия (форма и размеры) большой и малой опор, что не обеспечивает полностью равномерного распределения контактных нагрузок в опоре каждой секции. Кроме того, не учитываются различия по величине и направлению суммарных нагрузок на разные секции долота.

Целью настоящего изобретения является повышение стойкости опоры долота, увеличение его проходки за счет снижения максимальных контактных нагрузок на основе обеспечения наиболее равномерного распределения нагрузок по подшипникам как в пределах опоры отдельной секции, так и по всем секциям долота.

Указанная выше цель достигается тем, что перед сборкой шарошечного долота, включающей нумерацию лап и шарошек, замеры в опорах лап и шарошек диаметральных и линейных размеров подшипниковых дорожек: D - диаметр большого подшипника лапы, d - диаметр малого подшипника лапы, Dш - диаметр большого подшипника шарошки, dш - диаметр малого подшипника шарошки, Н - расстояние от оси шариковой дорожки лапы до упорной пяты, h - расстояние от оси шариковой дорожки до упорного бурта, Нш - расстояние от оси шариковой дорожки до подпятника, hш - расстояние от оси шариковой дорожки до упорного бурта, занесение данных замеров в ЭВМ, и с помощью специально разработанной программы подбирают пары «лапа-шарошка» для каждой секции и секций для долота, собирают секции из лап и шарошек и сваривают их между собой, для каждой i-секции долота рассчитывают с помощью компьютерной программы оптимальные разности радиальных и линейных зазоров ΔRiopt и ΔНiopt, определяемые из условия минимума разности контактных давлений в радиальных и упорных подшипниках цапфы ΔрRi→min и минимума абсолютной величины разности контактных давлений в упорном бурте и упорной пяте цапфы ΔрHi→min, а затем для каждого долота подбирают секции с минимальными отличиями разностей радиальных зазоров ΔRi и линейных зазоров ΔНi от соответствующих оптимальных значений для каждой собираемой секции;

где i - номер секции долота;

ΔрRi - абсолютная величина разности контактных давлений в большом и малом радиальных подшипниках цапфы;

ΔрHi - абсолютная величина разности контактных давлений в упорном бурте и упорной пяте цапфы.

Такая процедура сборки долот позволяет решить задачу повышения стойкости их опор и проходки путем наиболее равномерного распределения реакции забоя по рабочим поверхностям одноименных (радиальных и осевых) подшипников каждой из опор и, таким образом, снижения максимальных удельных нагрузок в зонах контакта элементов опор. Секции долот подбирают с параметрами ΔR и ΔН, максимально близкими к оптимальным значениям, рассчитанным для каждой секции, что обеспечивает максимально возможное качество сборки секций и, как следствие, повышенную стойкость их опор и долота в целом.

Сравнение с прототипом показывает, что заявляемый способ сборки отличается тем, что секции долот подбираются не с минимальными значениями параметров ΔR и ΔН, а с оптимальными, определяемыми для каждой секции индивидуально в соответствии с действующей нагрузкой на эту секцию; при компоновке долот секции для одного долота подбираются с минимальными отличиями по ΔR и ΔН не между собой, а от соответствующих оптимальных значений, обеспечивая максимально высокое качество их сборки. Таким образом, заявляемый способ сборки долот соответствует критерию изобретения "новизна".

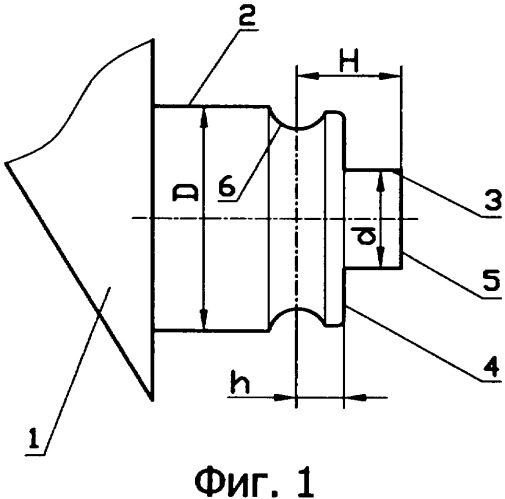

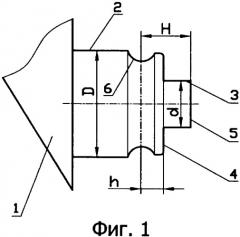

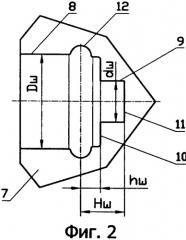

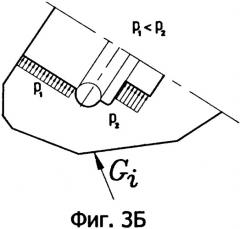

На фиг.1 показана цапфа лапы долота; на фиг.2 - схема опоры шарошки долота; на фиг.3А-3Е - варианты контакта рабочих поверхностей цапфы и шарошки i-й секции долота под действием реакции забоя Gi и распределения контактных нагрузок по элементам цапфы.

На цапфе 1 (фиг.1) имеются: радиальная поверхность большого подшипника скольжения 2 диаметром D, радиальная поверхность малого подшипника скольжения 3 диаметром d, упорный подшипник скольжения (упорный бурт) 4, торцевой подшипник скольжения (упорная пята) 5 и шариковая беговая дорожка 6 замкового подшипника. Поверхности скольжения 4 и 5 расположены соответственно на расстоянии h и Н от оси шариковой беговой дорожки.

На шарошке 7 (фиг.2) имеются: радиальная поверхность большого подшипника скольжения 8 диаметром Dш; радиальная поверхность малого подшипника скольжения 9 диаметром dш; упорный подшипник скольжения (упорный бурт) 10; торцевой подшипник скольжения 11; шариковая беговая дорожка 12 замкового подшипника. Поверхности 10 и 11 расположены от оси шариковой беговой дорожки соответственно на расстоянии hш и Нш.

На каждую i-ю шарошку (фиг.3) в процессе работы действует своя нагрузка от реакции забоя Gi, которая распределяется по радиальным и упорным подшипникам в зависимости от величин разности радиальных зазоров

и линейных зазоров

При нулевых значениях ΔR и ΔН контактные нагрузки соответственно на радиальные и осевые опоры распределяются неравномерно по их поверхностям из-за конструктивных различий, что не обеспечивает оптимального контакта рабочих поверхностей подшипников, приводит к перегрузке одного из них и преждевременному выходу из строя опоры долота.

Если под действием нагрузки Gi в контакт вступают поверхности 2 и 8 большого и поверхности 3 и 9 малого радиальных подшипников скольжения и при этом ΔRi<ΔRiopt, то радиальная составляющая нагрузки Gi создает наибольшую величину контактного давления рi в большом подшипнике скольжения (фиг.3А); если ΔRi>ΔRiopt, то радиальная составляющая нагрузки Gi обеспечивает наибольшее значение рi в малом подшипнике скольжения (фиг.3Б); если ΔRi=ΔRiopt, то радиальная нагрузка распределяется по обоим радиальным подшипникам так, что контактные давления в этих подшипниках равны (фиг.3В).

Аналогично, если в контакт вступают поверхности 5 и 11 торцевого подшипника и поверхности 4 и 10 упорного бурта и при этом ΔНi<ΔНiopt, то осевая составляющая нагрузки Gi создает наибольшую величину контактного давления рi в торцевом подшипнике скольжения (фиг.3Г); при ΔНi>ΔНiopt набольшее контактное давление действует на упорный бурт 4 (фиг.3Д); при ΔНi=ΔНiopt контактное давление распределяется равномерно по двум упорным подшипникам (фиг.3Е), что позволяет уменьшить максимальные контактные нагрузки на поверхности 4 и 5 цапфы, увеличить жесткость опоры, уменьшить угол перекоса и повысить стойкость опоры.

В процессе сборки долот по предлагаемой методике необходимо выполнять условия:

разность радиальных зазоров

разность линейных зазоров

Чем ближе значения разностей зазоров ΔRi и ΔНi к соответствующим оптимальным значениям, тем меньше максимальное значение контактной нагрузки рi в опоре i-й секции и, следовательно, выше ее стойкость. В пределах одного долота секции подбираются с минимальными отличиями разностей радиальных ΔRi и линейных ΔНi зазоров от соответствующих оптимальных значений.

Сборка долот по предлагаемому способу осуществляется в следующем порядке. Лапы и шарошки каждого из N типов нумеруют. На цапфах лап измеряют диаметры D, d и линейные размеры Н, h (см. фиг.1), на шарошках измеряют диаметры Dш, dш и линейные размеры Нш, hш, заносят эти параметры в ЭВМ в табличной форме и с помощью специально разработанной программы по формулам (1) и (2) вычисляют для всех возможных комбинаций лап и шарошек разности радиальных зазоров ΔRi и линейных зазоров ΔНi и последовательно для каждого долота подбирают комплекты шарошек (№1, №2, ..., №N) и лап, удовлетворяющих условию (3), а при фиксированном уровне ΔRi и условию (4), причем в пределах долота секции подбирают с минимальными отличиями по разностям зазоров: ΔRi от ΔRiopt и ΔНi от ΔНiopt. По результатам расчетов формируется таблица, где для каждого номера собираемого долота указаны номера лап и шарошек для каждой из N секций. При этом долота в таблице располагаются в порядке возрастания отличий ΔRi от ΔRiopt и ΔНi от ΔНiopt, т.е. в порядке снижения качества сборки долот. В соответствии с данными таблицы комплектуются отдельные секции и из секций собираются буровые долота.

Для опор долот с роликовыми подшипниками разность радиальных зазоров ΔR вычисляется по формуле:

где Dp, dp - диаметры большого и малого роликов.

Описанная выше методика была проверена при сборке 20 долот диаметром 215,9 мм.

На фиг.4 представлена диаграмма распределения средней стойкости долот по 3-м диапазонам максимального отклонения в долоте ΔRi от ΔRiopt.

Из анализа диаграммы следует, что минимальным отклонениям (диапазон 0÷0,004 мм) соответствует наибольшая средняя стойкость долот - 253 тыс. оборотов; второму диапазону отклонений (0,004÷0,008 мм) соответствует 205 тыс. оборотов, что на 19% ниже по сравнению с первым; третьему диапазону (0,008÷0,012 мм) соответствует средняя стойкость 159 тыс. оборотов, что на 37,2% ниже, чем для 1-го диапазона. Отсюда следует, что основной показатель качества долота - его стойкость - существенно снижается с увеличением максимального отклонения параметра ΔRi от оптимального.

На фиг.5 представлена диаграмма распределения числа долот по этим же диапазонам максимального отклонения в долоте ΔRi от ΔRiopt для двух способов сборки.

Из диаграммы следует, что в 1-й диапазон попадает 10 долот (50%), собранных по предлагаемому способу, и 8 долот (40%), собранных с применением базового способа (2); во 2-й диапазон попадает соответственно 6 долот (30%) и 5 долот (25%); в 3-й диапазон - соответственно 4 долота (20%) и 7 долот (35%). Отсюда следует, что качество сборки долот по параметру ΔRi для описанной методики существенно выше, чем для базовой методики селективной компьютерной сборки долот.

На фиг.6 показана диаграмма распределения числа долот по 3-м диапазонам максимального отклонения в долоте ΔНi от ΔНiopt.

Из анализа диаграммы следует, что в первый диапазон (0÷0,001 мм) попадает 8 долот (40%) в случае сборки по предлагаемому способу и 6 долот (30%) для базового способа сборки; во 2-й диапазон (0,001÷0,002 мм) попадает соответственно 7 долот (35%) и 6 долот (30%); в 3-й диапазон - соответственно 5 долот (25%) и 8 долот (40%). Следовательно, качество сборки долот по параметру ΔНi с использованием предлагаемой методики выше, чем при базовой методике селективной компьютерной сборки долот.

Таким образом, буровые долота, собранные по предлагаемой методике, по сравнению с собранными с применением базового способа селективной компьютерной сборки имеют более высокое качество сборки по двум комплексным показателям - разностям радиальных ΔRi и линейных ΔНi зазоров в опорах, что обеспечивает значительное увеличение стойкости опор долот и проходки в бурении.

Настоящее изобретение может быть использовано на предприятиях, выпускающих буровые шарошечные долота.

Источники информации

1. Султанов С.Г. Прогрессивная технология нефтепромыслового машиностроения. - М.: «Машиностроение», 1969, с.111-132.

2. Патент РФ №2184203, Е21В 10/20, от 27.06.2002, бюл. №18.

Способ сборки шарошечного долота, заключающийся в том, что лапы и шарошки нумеруют, в опорах лап и шарошек замеряют диаметральные и линейные размеры подшипниковых дорожек: D - диаметр большого подшипника лапы, d - диаметр малого подшипника лапы, Dш - диаметр большого подшипника шарошки, dш - диаметр малого подшипника шарошки, Н - расстояние от оси шариковой дорожки лапы до упорной пяты, h - расстояние от оси шариковой дорожки лапы до упорного бурта, Нш - расстояние от оси шариковой дорожки шарошки до подпятника, hш - расстояние от оси шариковой дорожки шарошки до упорного бурта, заносят их в ЭВМ и с помощью специально разработанной компьютерной программы подбирают пары «лапа-шарошка» для каждой секции и секции для долота, собирают секции и сваривают их между собой, отличающийся тем, что для каждой i-й секции долота рассчитывают оптимальные разности радиальных и линейных зазоров ΔRiopt и ΔНiopt, определяемые из условий минимума абсолютной величины разности расчетных контактных давлений в большом и малом радиальных подшипниках цапфы ΔpRi→min и минимума абсолютной величины разности расчетных контактных давлений в упорном бурте и упорной пяте цапфы ΔpHi→min, а затем для каждого долота подбирают секции с минимальными отличиями разностей радиальных зазоров ΔRi и линейных зазоров ΔHi от соответствующих оптимальных значений для каждой собираемой секции.