Применение раствора или водяной пасты, содержащих полимеры для улавливания рутения, содержащегося в газовых выбросах, и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к применению раствора или водной пасты с полимерами и устройству для улавливания рутения в газовых выбросах. Применение раствора или водной пасты с содержанием одного полимера алкиленгликоля и/или одного сополимера алкиленгликоля. Алкилен или алкилены содержат 2-6 атомов углерода для улавливания рутения в газовых выбросах. Имеется патрон для улавливания рутения. Патрон содержит подложку с полимером алкиленгликоля или сополимером алкиленгликоля. Алкилен или алкилены содержат 2-6 атомов углерода. Изобретение направлено на улучшение улавливания рутения и химическое восстановление оксида рутения. 2 н. и 20 з.п. ф-лы, 8 ил., 12 табл.

Реферат

Область техники

Настоящее изобретение относится к применению раствора или водной пасты, содержащих полимеры, и устройству для улавливания рутения, содержащегося в газовых выбросах.

Оно может найти применение, в частности, при фильтрации газовых выбросов, образующихся при переработке ядерного горючего и содержащих или способных содержать рутений.

Рутений представляет собой один из продуктов деления атомов во время ядерной реакции. В этом качестве он присутствует в облученных топливных стержнях. На его долю приходятся 6 мас.% от группы продуктов деления, его изотопы 103Ru и 106Ru являются радиоактивными.

Способы обработки ядерного топлива предусматривают, прежде всего, резку топливных стержней и их растворение в азотной кислоте. Следовательно, большая часть компонентов стержней, в т.ч. рутений, переходит в раствор в виде нитратов. Полученный при растворении раствор направляют затем в цеха жидкофазной экстракции. На этом этапе процесса рутений содержится в жидкой фазе, называемой раствором продуктов деления. Этот раствор подается в цеха остекловывания, где проводится его кальцинирование в печи, а образующиеся при этом элементы в виде окислов затем остекловывают.

Подобно другим радиоактивным элементам рутений подвергается остекловыванию. К сожалению, оксидная форма RuO4 является чрезвычайно летучей и, несмотря на улавливание при обработке газовых выбросов, образующихся во время этих процессов, определенная часть, хотя и незначительная, способна выделяться в окружающую среду через возможные неплотности в системе обработки.

Рутений в форме газа RuO4 может подаваться в систему вентиляции здания и перемещаться по вентиляционным каналам. Он проходит через все фильтрационные барьеры вентиляционных систем. Таким образом, он доходит до дымовой трубы первой категории и отводится в окружающую среду.

До настоящего времени на большей части установок по переработке ядерного топлива газовые выбросы, образующиеся в излучающих рутений камерах, проходили через комплекс из двух фильтров, в которых происходила их очистка от наиболее крупных частиц и которые исключали слишком быструю забивку последующих фильтрационных ступеней. После этого выбросы пропускали через фильтры первого и второго барьеров, установленных в облицованных коробах.

В частности, именно к этим фильтрующим элементам относится настоящее изобретение, создающее высокоэффективное средство борьбы с выбросами рутения.

Предшествующий уровень техники

При нахождении рутения в твердом виде RuO2 становится относительно просто его улавливание посредством абсолютной фильтрации. В настоящее время это проводится в цехах остекловывания, в которых применяются вентиляционные системы с несколькими фильтрационными барьерами. Фильтры очень высокой эффективности первых, вторых и третьих барьеров не пропускают твердые частицы RuO2. Правда, фильтрами очень высокой эффективности улавливается только RuO2, который образуется в передней части. Если восстановление RuO4 происходит в задней части фильтров очень высокой эффективности, то очевидно, что в этом месте может происходить выброс RuO2 в окружающую среду.

Действительно, фильтрующая стекловолоконная среда барьеров очень высокой эффективности не способна задержать газообразный RuO4, который может поступать в дымовую трубу, возможно, восстанавливаясь по пути в RuO2. Средством для улавливания RuO4 является, следовательно, восстановление RuO2 в передней части фильтрационных барьеров с последующим улавливанием фильтром очень высокой эффективности.

Также можно направить газовые выбросы, содержащие рутений, на восстановительную среду, такую как поли(4-винилпиридин) (PVP), или на влажные металлические поверхности, служащие катализатором. Однако твердые ловушки, являющиеся эффективными при температуре окружающей среды, в частности стандартный поли(4-винилпиридин), вызывают очень существенное снижение напора и, следовательно, делают необходимым значительное повышение мощности вентиляторов.

Также можно применять промывку газовых выбросов водным раствором, содержащим при необходимости реактив, например, едкий натр. Однако образование карбоната едкого натра вследствие улавливания атмосферного CO2 приводит к большому расходу реактива и, следовательно, к образованию большого объема жидких отходов.

Как правило, эффективность названных систем является ограниченной. Действительно, фильтрующие элементы согласно уровню техники задерживают большую часть аэрозолей, но они не обладают способностью эффективно задерживать RuO4.

Для решения очевидных экологических вопросов присутствует, следовательно, необходимость в применении эффективного способа улавливания рутения, содержащегося, в частности, в газовых выбросах предприятий по переработке ядерного облученного топлива.

Описание сущности изобретения

Авторы изобретения создали способ и устройство для улавливания рутения, которые отвечают указанной необходимости.

В частности, способ улавливания содержащегося в газовых выбросах рутения согласно изобретению отличается тем, что он включает в себя контактирование газовых выбросов с раствором или водной пастой, содержащими, по меньшей мере, один полимер алкиленгликоля и/или, по меньшей мере, один сополимер алкиленгликоля, в котором алкилен или алкилены содержат от 2 до 6 атомов углерода.

Также настоящее изобретение относится к применению указанного раствора или водной пасты для улавливания содержащегося в газовых выбросах рутения.

Способ согласно изобретению может применяться либо в установке для промывки газов, при этом полимер или сополимер применяется в виде добавляемого в промывную воду реактива, либо для изготовления патрона для улавливания рутения. Патрон содержит, например, подложку, на которую осаждается полимер алкиленгликоля или сополимер алкиленгликоля с 2-6 атомами углерода.

Благодаря водному раствору упомянутого полимера или сополимера настоящее изобретение позволяет неожиданно достигнуть, например, в установке для промывки газовых выбросов эффективность, сопоставимую с эффективностью от применения едкого натра, при этом исключается названная выше проблема образование карбоната.

Установки для промывки газовых выбросов способом согласно изобретению специалисту известны. Например, речь может идти о насадочной колонне, скруббере Вентури и пр.

В случае применения патрона гибкость способа и устройства согласно изобретению, основанных на указанных выше полимерах и сополимерах, позволяет эффективно создавать ловушки для рутения, совместимые с существующими установками для переработки облученного ядерного топлива. Кроме того, применяемое при этом количество полимера является очень незначительным, что позволяет реально исключить любую проблему по безопасности, а также трудности по управлению отходами, образующимися при использовании изобретения во время периодических замен, которые могут оказаться необходимыми.

Выбор полимера или сополимера может производиться в зависимости от условий применения, например, в зависимости от рабочей температуры, от вида других химических веществ, присутствующих в газовых выбросах, применяемой подложки, затрат, мощности вентиляторов и пр. Согласно изобретению выбираемыми свойствами полимеров и сополимеров, применяемых согласно настоящему изобретению, могут быть:

- преимущественно водорастворимость полимера или сополимера для возможности нанесения на подложку пропиткой водными растворами,

- состав полимера или сополимера должен быть предпочтительно простым, включающим в себя, например, углерод, кислород и водород, что удешевляет способ и устройство согласно изобретению,

- способность полимера или сополимера захватывать (или улавливать - эти оба термина используются в описании в одинаковым значении) RuO4 за счет того, что он содержит одну или несколько восстанавливающих групп -ОН по аналогии с эффектом восстановления водорода натрия.

Предпочтительно, чтобы полимер или сополимер содержал гидроксильные окончания. В данном случае в виду имеются полимеры и сополимеры алкиленгликоля с гидроксильными конечными группами.

Предпочтительно, чтобы согласно изобретению полимер алкиленгликоля выбирался, например, из группы, состоящей из полиэтиленгликоля, полипропиленгликоля, полибутиленгликоля или их смеси.

Предпочтительно также, чтобы сополимер алкиленгликоля представлял собой сополимер, состоящий из нескольких полимеров, выбранных из группы, состоящей из полиэтиленгликоля, полипропиленгликоля, полибутиленгликоля. Например, сополимером алкиленгликоля может служить сополимер на основе одновременно этиленгликоля, пропиленгликоля и бутиленгликоля.

Предпочтительно, чтобы согласно изобретению сополимер алкиленгликоля отвечал формуле

где m и p означают независимо друг от друга целые числа, такие как 1≤m≤8 и 3≤p≤12.

Полимером формулы (I) может служить, например, полимер полиэтиленгликоля и полипропиленгликоля.

В способе и устройстве согласно изобретению может применяться раствор или паста из указанного выше одного полимера или сополимера, из смеси разных указанных полимеров алкиленгликоля или из смеси разных указанных сополимеров алкиленгликоля или из смеси, состоящей из одного или нескольких указанных полиалкиленгликолей и одного или нескольких указанных сополимеров алкиленгликолей. Также термины «полимер или сополимер» или «полимеры или сополимеры алкиленгликолей», используемые в настоящем описании, означают, само собой разумеется, разные варианты осуществления настоящего изобретения.

При улавливании рутения с помощью твердой подложки указанные полимеры обладают дополнительно тем преимуществом, что благодаря своей смачивающей способности они легко наносятся тонким слоем на подложку, обеспечивая тем самым более высокие параметры в отношении потери напора и развитой поверхности, чем известные из уровня техники продукты.

В том случае, когда для осуществления настоящего изобретения применяется подложка, то водная паста полимера или сополимера наносится на эту подложку. Такой способ позволяет эффективно уменьшить межфазное натяжение подложки в зависимости от влажности окружающей среды и таким образом способствует улавливанию воды, содержащейся в обрабатываемых газовых выбросах на поверхности подложки, облегчая тем самым поглощение рутения и его восстановление.

Формами рутения, затрагиваемыми настоящим изобретением, являются преимущественно RuO4 и RuO2. После контакта с подложкой RuO4 может абсорбироваться полимером или сополимером, расположенным на поверхности, и вступать в реакцию с ним. Действительно, указанные полимеры и сополимеры способствуют абсорбции RuO4 и ограничивают его десорбцию, что, следовательно, обеспечивает достаточно длительное время пребывания RuO4 на поверхности, необходимое для его восстановления. Кроме того, гидроксильные группы этих полимеров и сополимеров позволяют восстанавливать рутений в виде RuO2. Таким образом, настоящее изобретение одновременно способствует улавливанию рутения RuO2 и его химическому восстановлению.

Также предпочтительно, чтобы согласно изобретению подложка выбиралась преимущественно с большой поверхностью контактирования с обрабатываемыми газовыми выбросами для снижения потери напора. Действительно, содержащийся в выбросах рутений контактирует с поверхностью в результате соударения, поэтому предпочтительно, чтобы величина удара была по возможности большой для того, чтобы обеспечивалось максимальное улавливание рутения. Особо предпочтительно, чтобы подложка имела раздробленный вид, например, вид волокон, например, стального волокнистого материала или скопления волокон, предпочтительно без уплотнения, для исключения потерь напора при прохождении газовых выбросов через них. Кроме того, волокнистая подложка имеет то преимущество, что она задерживает возможные твердые частицы рутения (RuO2). В случае применения такой подложки предпочтительно, чтобы контактирование газовых выбросов происходило при принудительном пропускании этих выбросов через волокнистую подложку.

Согласно изобретению подложкой может служить, например, металлическая вата (или стальной волокнистый материал), предпочтительно, с низкой плотностью и большой развитой поверхностью, такая как, стальной волокнистый материал. В самом деле, такая подложка позволяет достигнуть очень высокой эффективности при очень низкой потере напора, при этом отсутствует необходимость в замене существующих вентиляторов. Подложкой может служить также стекловата.

Полимер или сополимер может наноситься на подложку любым, пригодным для этого способом, известным специалисту. Предпочтительно, чтобы, например, при использовании волокнистой подложки, наносимое средство не забивало подложку с тем, чтобы обеспечивалась возможность прохождения через нее газовых выбросов, ограничивая при необходимости потери напора. Предпочтительно, чтобы применяемые в настоящем изобретении полимеры и сополимеры были водорастворимыми и, следовательно, позволяли получать практические водные растворы, называемые пропитывающими растворами, для нанесения полимеров и сополимеров на подложку, например, путем простого окунания в названные пропитывающие растворы. Концентрация раствора может быть определена, в частности, с учетом количества полимера или сополимера, наносимого на подложку. Приготовление такого раствора и пропитка описаны в приведенных ниже примерах. Предпочтительно, чтобы после пропитки на подложку, например образующие ее волокна, был нанесен тонкий слой или пленка из водной пасты выбранного полимера или сополимера на всю площадь поверхности, т.е. в случае применения волокон, на все образующие подложку волокна.

Согласно изобретению контактирование газовых выбросов с раствором или пастой из полимера или сополимера, нанесенной при необходимости на подложку, может проводиться при температуре, при которой применяемые вещества (полимеры, подложка) не разрушаются. Как правило, контактирование проводится при температуре от 20 до 50°С.

В устройстве согласно изобретению патрон может дополнительно содержать конструкцию, несущую подложку с нанесенным на нее полимером или сополимером алкиленгликоля. Согласно изобретению такая конструкция, помимо своего назначения служить опорой для подложки, может использоваться для введения патрона в трубопровод для газовых выбросов, который был ранее установлен. Она может иметь вид, например, корзины. Такая конструкция изготавливается преимущественно из материала, пригодного к применению в условиях настоящего изобретения, например, из нержавеющей стали. Как правило, эта конструкция придает патрону его геометрическую форму.

Согласно изобретению геометрия сменного элемента является преимущественно согласуемой с тем, чтобы можно было, преимущественно, съемно располагать его в трубопроводе для газа с содержанием рутения с принудительным пропусканием газовых выбросов через этот патрон. Действительно, в результате становится возможным предварительное изготовление модулей из подложки и носителя, установка которых не требует изменения ни оборудования, ни технологии. Кроме того, патрон может быть снабжен по периферии герметичными уплотнениями для принуждения газовых, содержащих рутений выбросов проходить, предпочтительно без утечек, через этот патрон. Это важно для направления газовых выбросов через подложку, пропитанную полимером или сополимером, и для предупреждения любых утечек с тем, чтобы в патроне полностью улавливать рутений, содержащийся в газовых выбросах.

Согласно предпочтительному варианту выполнения патрон согласно настоящему изобретению может содержать:

- подложку с нанесенным на нее полимером или сополимером алкиленгликоля, причем поверхность образована стекловатой или стальным волокнистым материалом,

- конструкцию или каркас, несущий подложку с нанесенным на нее полимером или сополимером алкиленгликоля, причем эта конструкция имеет преимущественно вид корзины, предпочтительно решетки,

- средства герметизации, расположенные по периферии патрона, например, уплотнения, например, типа Viton (торговая марка) или силикона, обеспечивающие принудительное направление газовых выбросов через подложку.

Согласно изобретению может применяться один или несколько патронов, располагаясь при необходимости, например, последовательно, для последовательного пропускания через них газовых выбросов.

Вентиляционные системы, предусмотренные изобретением и относящиеся к улавливанию рутения, должны, в частности, обеспечивать вытяжку и обработку камер остекловывания, а также камер по очистке оборудования по переработке облученного ядерного топлива. Вентиляционные системы для оборудования по переработке ядерного топлива содержат, как правило, несколько фильтрующих барьеров:

- пред-предфильтры средней очистки и предфильтры высокой очистки непосредственно в камере,

- фильтры очень высокой эффективности в первом и втором барьерах внутри облицованных коробов,

- фильтры очень высокой эффективности в третьем барьере, расположенном в коробах с герметичными шлюзами,

- высокоэффективные ловушки в основании дымовой трубы.

Для улавливания RuO4, по меньшей мере, один патрон согласно изобретению может быть введен, например, в один или несколько указанных выше фильтрующих элементов. Вариант выполнения настоящего изобретения описывается ниже с помощью примеров.

Сменный элемент согласно изобретению может располагаться либо в первом барьере, либо во втором. Фильтрующие элементы первого барьера будут заменяться преимущественно, по меньшей мере, раз в два года. Их замена производится, в частности, после слишком интенсивного облучения, вызванного радиоактивными частицами, которые были уловлены и которые возможно вызвали забивку. Фильтрующие элементы второго барьера заменяются, как правило, реже, так как отсутствуют повышенная степень облучения и значительное забивание.

Размещение системы улавливания рутения согласно изобретению в первом барьере обеспечивает то преимущество, что в случае снижения эффективности облегчаются условия периодической замены первого барьера. Зато после такого размещения подложка или среда для улавливания рутения подвергается более интенсивному облучению, способному привести к их старению.

Другие признаки и преимущества настоящего изобретения поясняются с помощью приводимых ниже иллюстрирующих примеров со ссылкой на приложенные чертежи.

Краткое описание чертежей

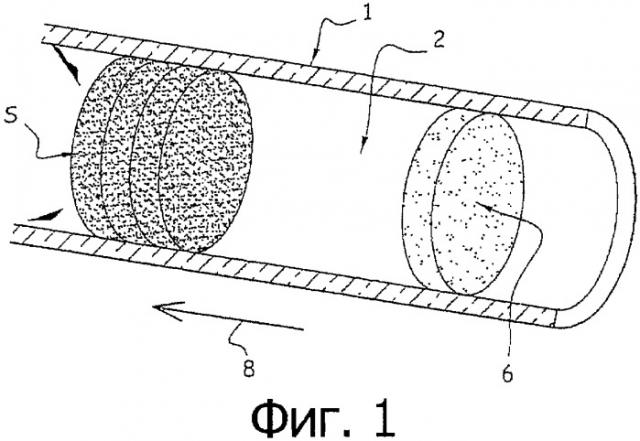

На фиг.1 изображен испытательный стенд для проведения испытаний настоящего изобретения. Он состоит из стеклянной трубы, внутри которой расположены диски из стального волокнистого материала (S), пропитанные полимером или сополимером согласно изобретению, и контрольный диск. Через эту трубу пропускают газовые выбросы с содержанием рутения;

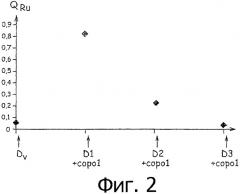

на фиг.2 - график, на котором показано количество рутения, уловленного из газовых выбросов дисками из стального волокнистого материала, пропитанных полимером или сополимером согласно изобретению, а также контрольным, не бывшим в употреблении диском из стального волокнистого материала;

на фиг.3 - график, на котором показана эффективность улавливания рутения (в % в монослое) при температуре окружающей среды с помощью слоя подложки WB 12 (торговая марка), пропитанного полимерами с разной молекулярной массой при степени пропитки около 100 мас.%;

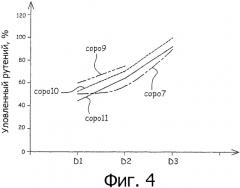

на фиг.4 - график, на котором можно видеть количество уловленного рутения в массовых процентах для каждого диска D1, D2 и D3 испытательного стенда на фиг.1 при использовании разных полимеров и сополимеров согласно изобретению;

на фиг.5 - схематическое изображение конструкции для размещения подложки, пропитанной полимером или сополимером согласно изобретению. Конструкция состоит из двух концентрических цилиндров из сетки;

на фиг.6 - схематическое изображение, иллюстрирующее расположение подложки (в данном случае свернутой), пропитанной полимером или сополимером согласно изобретению, вокруг центрального цилиндра в качестве конструкции, изображенной на фиг.5;

на фиг.7 - схематическое изображение, иллюстрирующее установку наружного цилиндра в качестве конструкции на фиг.5 вокруг подложки, свернутой вокруг центрального цилиндра на фиг.6, для формирования патрона согласно изобретению;

на фиг.8 - схематическое изображение фильтра очень высокой эффективности, внутри которого расположен патрон согласно изобретению, изображенный на фиг.7.

ПРИМЕРЫ

Пример 1. Применение полимеров и сополимеров согласно изобретению

В приведенной ниже табл.1 сгруппированы разные полимеры, сополимеры и смеси, применяемые согласно настоящему изобретению.

Они имеются в продаже и предлагаются, в частности, фирмами:

- LAMBERT RIVIÈRE (изготовитель ICI),

- ALBRIGHT&WILSON,

- ROTH SOCHTIEL.

| Таблица 1 | ||

| Обозначение | Полное название | Температура плавления, °С |

| PEG | Полиэтиленгликоль | - |

| PEG 300-35000 | Полиэтиленгликоль с молекулярной массой 300-35000 г/моль | - |

| COPO 1 | Блок-сополимер полиэтиленгликоля и полипропиленгликоля | <0 |

| COPO 2 | Сополимер этилена, пропилена и бутиленгликоля | 27 |

| COPO 7 | Полиэтиленгликоль 2000 + полиэтиленгликоль 300, весовая пропорция 50/50 | 25 |

| COPO 9 | Полиэтиленгликоль 2000 + полиэтиленгликоль 300+ блок-сополимер полиэтиленгликоля и полипропиленгликоля, весовая пропорция 70/20/10 | 34 |

| СОРО 10 | Полиэтиленгликоль 2000 + полиэтиленгликоль 300 + блок-сополимер полиэтиленгликоля и полипропиленгликоля, весовая пропорция 45/45/10 | 23 |

| COPO 11 | Полиэтиленгликоль 2000 + сополимер этилена, пропилена и бутиленгликоля, весовая пропорция 50/50 | 38 |

| СОРО 14 | Сополимер на основе этилена, пропилена и бутиленгликоля | 37 |

Пример 2. Улавливание рутения сополимером согласно изобретению

Образцы стального волокнистого материала (с диаметром волокон 12 мкм), обозначаемой WB 12 (торговая марка), в качестве подложки пропитали раствором сополимера согласно изобретению при степени пропитки 5 мас.%. Сополимером, использованным в данном случае и обладавшим свойствами ПАВ, служил сополимер полиэтиленгликоля-полипропиленгликоля, остававшийся жидким при температуре окружающей среды и обозначенный в табл.1 как COPO1. Он был поставлен фирмой Albright&Wilson под коммерческим названием AMPLICAN.

Условия проведения испытаний были следующими:

- Т:18,5°С,

- гигрометрия: 42%,

- [О3]: 1,8 мг·л-1,

- расход: 2,24 м·ч-1,

- продолжительность испытания: 5 ч,

- один не бывший в употреблении диск + три диска WB 12, пропитанные СОР1 при степени пропитки 100%.

На фиг.1 изображен испытательный стенд (1), применявшийся в данном примере. Он состоит из стеклянной трубы (2), внутри которой расположены три диска WB 12 (S), пропитанные на 100% COPO1, и контрольный, не бывший в применении диск (6) из стального волокнистого материала. Стрелкой (8) показано направление потока газовых выбросов с содержанием рутения в трубе.

Три диска и один контрольный диск в начале ловушки подвергались анализу, количество уловленного дисками рутения (QRu) показано в приводимой ниже табл.2. Процент уловленного рутения соответствует количеству рутения, уловленного одним диском по отношению к общему количеству образовавшегося рутения. Процентная величина рутения, поступившего в ловушку, соответствовала количеству рутения, уловленного одним диском по отношению к количеству рутения, поступающему на этот диск.

Контрольное устройство, установленное в конце стенда, позволило определить количество рутения, которое не было уловлено дисками.

| Таблица 2 | |||||

| Не бывший в употреблении диск из WB 12 | Диск №1 из WB12+COPO 1 | Диск №2 из WB12+COPO 1 | Диск №3 из WB12+COPO 1 | Контрольное устройство | |

| QRu, мг | 0,056 | 0,818 | 0,212 | 0,014 | <0,01 |

| Уловленный рутений,% | 5 | 74 | 19 | 1 | - |

| % рутения, уловленного от поступившего в ловушку рутения | 5 | 78 | 94 | - | - |

Результаты представлены на графике на фиг.2. На этой фигуре Dv означает не бывший в употреблении диск из стального волокнистого материала, D1, D2 и D3 - разные, упомянутые раньше диски, установленные по ходу прохождения газовых выбросов (от D1 к D3). Результаты являются очень удовлетворяющими, так как почти все количество рутения было уловлено тремя, последовательно установленными дисками.

Пример 3. Эффект от повышения температуры плавления полимера или сополимера согласно изобретению

Для исследования влияния изменения температуры плавления полимера на эффективность применения авторы изобретения испытали серию полимеров одного и того же ряда, отличавшихся между собой только молекулярной массой и гидроксильным числом.

Этими полимерами являются полиэтиленгликоли, свойства которых приведены в табл.3.

| Таблица 3 | ||||

| Состояние, t° окружающей среды | Молекулярная масса, г/мол | Точка плавления, °С | Гидроксильное число, I(OH) | |

| Полиэтиленгликоль 600 | Жидкость | 600 | 15-25 | 178-197 |

| Полиэтиленгликоль 1500 | Твердое вещество | 1500 | 42-48 | 70-80 |

| Полиэтиленгликоль 35000 | Твердое вещество | 35000 | 60-65 | 3-4 |

На график фиг.3 приведены данные по эффективности улавливания слоем подложки из WB12, пропитанного полимером в количестве около 100 мас.% (масса полимера равна массе стального волокнистого материала), при температуре окружающей среды.

Эффективность улавливания резко снижается с ростом молекулярной массы и с уменьшением гидроксильного числа I(OH). Эти оба свойства изменяются противоположно друг другу, гидроксильное число выступает при этом показателем количества концов полимерных цепей (ОН - цепь эфира - оксид - ОН). Если разделить полимерную цепь, то количество концов цепи (ОН) увеличится, зато уменьшится молекулярная масса. Эти параметры связаны между собой способом, приведенным в табл.4

| Таблица 4 | ||

| Молекулярная масса | Гидроксильное число | |

| Полиэтиленгликоль 1500 | Разделенная на 2,5 | Умноженное на 2,5 |

| ↓ | ||

| Полиэтиленгликоль 600 |

Чем выше поднимают температуру плавления полимера для увеличения его механической прочности, тем менее он эффективен. Следовательно, существует компромисс между механической прочностью и эффективностью, который специалист может легко найти на основе настоящего описания.

Для следующих примеров авторы изобретения выбрали полимеры, температура плавления которых лежит в выбранном диапазоне применения около 40°С.

При этой температуре полимер имеет вид воска, т.е. является не жидким, а мягким телом.

Пример 4. Смеси полимеров

Одновременно с поиском полимера с температурой плавления 40°С авторы изобретения готовили смеси полимеров, которые позволяли получать температуру плавления смеси 40°С. В основе должна была лежать способность к объединению полимера с большим молекулярным весом и высокой температурой плавления с полимером с небольшой молекулярной массой, придающим поверхностно-активные свойства и гидроксильное число.

Были получены смеси: СОРО 7, СОРО 11, СОРО 2, СОРО 9 и СОРО 10, указанные выше в табл.1.

Стальной волокнистый материал WB 12 пропитали в количестве 100% каждой из этих смесей до начала теста на упомянутом выше испытательном стенде. Тесты проводились при 20°С и 40% относительной влажности.

Результаты представлены на графике на фиг.4, на котором указаны количества уловленного рутения в мас.% для каждого из дисков D1, D2 и D3.

Тот факт, что эффективность слоя 3 превышает эффективность расположенных в передней части слоев, объясняется насыщением этих слоев рутением. Все тестированные продукты обладали высокой эффективностью. По этой причине выбор проводился с учетом единственного критерия сроков поставки и, следовательно, наличия реактивов на рынке.

Поскольку PEG 2000 и СОРО 2 имелись в наличии в достаточном количестве для пропитки в промышленном масштабе, то авторы изобретения в данном примере использовали СОРО 11 в качестве эталонного продукта.

Иногда смесь может обнаруживать недостатки, такие как расслоение, которое может вызвать изменение свойств полимера с течением времени. Поэтому предпочтительно применять согласно изобретению сополимеры, в частности, те из них, которым присущи все свойства СОРО 11, а именно точка плавления и эффективность применения. Полимером с такими оптимальными свойствами является, например, СОРО 14, который получен на основе этилена, пропилена и бутиленгликоля, предлагаемый на рынке, например, фирмой Lambert Rivière (изготовитель ICI) под коммерческим названием SYMPEPERONIC A20.

Пример 5. Пропитка подложки

Нанесение сополимера на подложку представляет собой важный этап в процессе изготовления патрона-ловушки согласно изобретению. Если он будет изготовлен не качественно, в частности, если сополимер не будет покрывать подложку полностью, например, стальной волокнистый материал, как это имеет место в данном примере, то патрон будет пропускать RuO4 и его эффективность при этом резко снизится. Также необходимо, чтобы пропитка происходила равномерно и исключались предпочтительные пути проникания.

Эти опыты ставили своей целью определение количества полимера или сополимера для нанесения на подложку во время пропитки.

Первые опыты заключались в изменении концентрации пропиточного полимера. Подложка состояла из стального волокнистого материала WB 12 (торговая марка). Образцы этого материала WB 12 в этом примере имели размеры 70×100 мм. Их погрузили в раствор полимера, затем уложили на металлическую сетку (из нержавеющей стали) для сушки в течение ночи при 40°С. Результаты пропитки приведены в табл.5.

| Таблица 5 | |||

| СОРО 14, г·л-1 | WB12, г | WB 12 + СОРО 14 (г) | Степень пропитки, % |

| 100 | 1,8802 | 3,8863 | 107 |

| 50 | 1,8729 | 2,7011 | 44 |

| 25 | 1,8388 | 2,2501 | 22 |

| 10 | 1,9469 | 2,1190 | 9 |

| 5 | 2,1222 | 2,2135 | 4 |

Следовательно, количество нанесенного полимера изменяется квазилинейно в зависимости от концентрации пропиточного раствора.

Таким практическим выбором авторы изобретения определили раствор с концентрацией 10 г·л-1 для изготовления промышленных ловушек с применением указанного волокнистого материала.

Таким же образом проводились опыты со стальным волокнистым материалом WB 22 (торговая марка). Этот материал отличается от материала WB 12 диаметром волокон (12 мкм - WB 12 и 22 мкм - WB 22). Удельная масса слоя остается постоянной для обоих видов этих материалов (300 г·м-2). Для этого стального волокнистого материала авторы изобретения определили пропиточный раствор с концентрацией 25 г·л-1.

Результаты пропитки приведены в табл.6.

| Таблица 6 | |

| СОРО 14, г·л-1 | Степень пропитки, % |

| 40 | 27 |

| 30 | 18 |

| 25 | 10 |

| 20 | 7,5 |

| 15 | 6 |

Следовательно, количество нанесенного полимера также меняется квазилинейно в зависимости от концентрации пропиточного раствора. В данном случае применялась концентрация 25 г/л.

Для контроля однородности полимерного покрытия на поверхности подложки из стального волокнистого материала (WB 12) авторы изобретения поместили диск из WB 12, пропитанный СОРО 14, в струю воздуха с содержанием рутения.

Образец исследовали под электронным микроскопом. После этого они сравнили рентгенограмму специальных линий рутения на том же образце. Ими было однозначно установлено, что оба изображения совмещаются и являются квазиидентичными, что подтверждает тот факт, что рутений равномерно распределился по поверхности из стального волокнистого материала и что, следовательно, полимер качественно покрывал волокна упомянутого материала.

Пример 6. Стойкость полимера к NOx и озону

Принимая во внимание возможное присутствие оксидов азота или азотистых паров (NOx) и озона в промышленных газовых выбросах, авторы изобретения провели тесты на поведение подложки, пропитанной СОРО 14, в присутствии NOx и озона.

Семейство СОРО является чувствительным по отношению к NOx, и реакция протекает с образованием продуктов разложения, которые являются нестойкими и разлагаются с выделением тепла, однако такая реакция к взрыву или воспламенению не приводит.

Аналогичным образом, как это было с NOx, стальной волокнистый материал с пропиткой из СОРО 14 при степени пропитки 30% подвергли воздействию потока озона, использовав для этого описанный выше испытательный стенд. Условия определяли, исходя из гипотезы об образовании озона в результате радиолиза воздуха. Образцы поместили в струю озонированного воздуха 2,5 м·ч-1 при содержании озона 0,7 г·м-3 во влажном воздухе.

Представляется, что в отношении NOx и озона свойства СОРО 14 были схожими. Однако явления распада под действием озона оказались существенно менее выраженными: меньшее тепловыделение, экзотермический пик термограммы пришелся на 85°С.

Пример 7. Устройство для улавливания рутения согласно изобретению

Решение, примененное в данном примере, позволяет использовать существующее оборудование без его изменения. Оно состоит в размещении ловушки для рутения согласно изобретению в центральной части цилиндрического фильтра очень высокой эффективности второго барьера. Это достигается вырезанием верхних стержней фильтра и введения корзинки с шерстью WB 12, пропитанной СОРО 14.

Сополимер

Для данного примера был выбран сополимер СОРО 14 (см. табл.1).

Подложка

В качестве подложки выбрали стальной волокнистый материал, так как он обладает большой поверхностью контактирования с газовыми выбросами при незначительном снижении напора. Стальной волокнистый материал WB 12 состоит из волокон диметром 12 мкм. Его удельная площадь поверхности составляет 13 м2/м2 при толщине слоя шерсти 7 мм, что составляет около 1857 м2/м2 не уплотненного материала. Его удельная масса равна 300 г/м2, т.е. около 43 кг/м2 (по-прежнему без уплотнения).

Пропитка

Было опробовано несколько способов пропитки для достижения полной пропитки ловушки: корзинки с 2 кг стального волокнистого материала. После многочисленных испытаний было решено пропитывать стальной волокнистый материал отдельными пластами и затем собирать ловушку. Заданная степень пропитки составляла 5%, пропитывали окунанием пластов из указанного материала.

В этом опыте был установлен критерий качества, заключавшийся в отбраковке любого пласта, степень пропитки которого была менее 2% или более 10%.Так, для ловушки с содержанием около 2 кг материала максимальное количество СОРО 14 составляло 200 г. Использованный пропиточный раствор содержал 10 г сополимера на литр воды (см. пример выше). Пропитанный материал сушили в разложенном виде при 40°С.

Патрон

Металлическая конструкция типа корзины, примененная в патроне-ловушке, как показано на фиг.5, имела форму двойного цилиндра: внутренний цилиндр (Ci) и наружный цилиндр (Се). Внутренний цилиндр (Ci) выполнен из перфорированной листовой нержавеющей стали C10U12, т.е. с отверстиями в виде квадратов со стороной 10 мм и межосевым расстоянием 12 мм (сетка). Цилиндр приварен к кольцевому основанию (Вс) из нержавеющей стали с большим диаметром, содержащим в центре отверстие для пропуска оси, удерживающей фильтрующий элемент (в случае необходимости в таком цилиндре, разумеется, допускается конструкции без отверстия в центре).

Именно на первый цилиндр (Ci) намотано восемь слоев стального волокнистого материала, пропитанных сополимером и образующих подложку (S), как изображено на фиг.6. Затем сверху добавили еще два дополнительных, не пропитанных сополимером слоя указанного материала. На