Способ переработки и дезактивации радиоактивных отходов процесса хлорирования лопаритовых концентратов

Иллюстрации

Показать всеИзобретение относится к области неорганической химии, в частности к химической технологии неорганических веществ, и может быть использовано для обезвреживания, переработки отходов, образующихся при хлорировании лопаритовых концентратов - отработанного расплава солевого оросительного фильтра. Способ переработки и дезактивации радиоактивных отходов процесса хлорирования лопаритовых концентратов включает обработку растворов от гидроразмыва расплава солевого оросительного фильтра (СОФ) раствором гидроксида натрия, фильтрование пульпы, отделение маточного раствора от радиоактивного осадка и его промывку. Согласно изобретению обработку растворов от гидроразмыва расплава солевого оросительного фильтра раствором гидроксида натрия ведут при 70-90°С до достижения рН пульпы 11,0-13,0 преимущественно 11,5-12,5, перед фильтрованием пульпу выдерживают при 70-90° в течение 1-2 часов, а после фильтрования маточный раствор после отделения радиоактивного осадка суммы оксигидратов металлов разделяют на два потока, причем 40-60% маточного раствора используют для разбавления исходного раствора, получаемого при гидроразмыве отработанного расплава СОФ, а 60-40% маточного раствора смешивают при соотношении 1:(10-20) с цеховыми обмывочными водами, полученный смешанный раствор обрабатывают при 70-90°С раствором гидроксида натрия до рН 11-13, преимущественно 11,5-12,5, пульпу после нейтрализации раствора выдерживают 0,5-1 час, фильтруют, осадок редких металлов сушат, прокаливают и направляют на передел хлорирования лопаритовых концентратов. Изобретение позволяет повысить эффективность и упростить процесс дезактивации, снизить затраты на переработку и обеспечить условия дезактивации всех жидких отходов и солевых растворов цеховых обмывочных вод, образующихся при хлорировании лопаритовых концентратов. 1 н.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к области неорганической химии, в частности к химической технологии неорганических веществ, и может быть использовано для обезвреживания, переработки отходов, образующихся при хлорировании лопаритовых концентратов - отработанного расплава солевого оросительного фильтра (СОФ и радиоактивных цеховых обмывочных вод, образующихся при промывке оборудования промплощадок и т.п.).

Известен (Патент РФ №2205401 по заявке №2001100656/06 с приор. от 09.01.2001. "Способ переработки и обезвреживания радиоактивных промпродуктов и/или отходов производства". Зарег. и опубл: 27.05.2003. Бюл №15 МКИ7 G21F 9/30, 9/06) способ дезактивации радиоактивных солевых отходов.

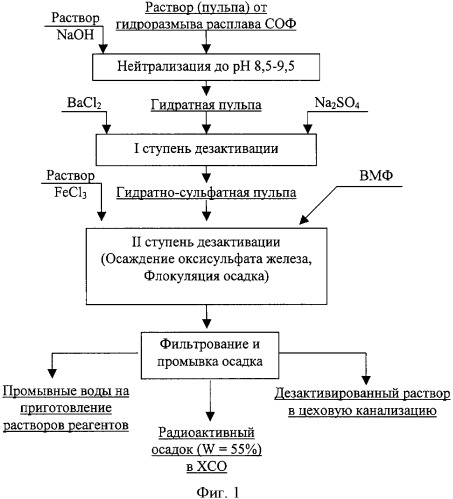

Данный известный способ заключается в обработке исходных солевых растворов, получаемых при растворении отработанного расплава солевого оросительного фильтра процесса хлорирования титано-ниабатов РЗЭ (лопаритовых концентратов) в воде, обработке получаемого солевого раствора (пульпы) известковым молоком до рН 8±0,5:(7,5-8,5), фильтровании гидратной пульпы, отделении радиоактивного гидратного осадка от маточного раствора, последовательной обработке маточного раствора 10% раствором хлорида бария, 78% серной кислотой в количестве, обеспечивающем ионное соотношение SO4 2-/(Ba2+=1...6 и Са2+/Ва≤5; в пульпу затем вводят раствор хлорида железа (III) в количестве 0,5-5,0 кг железа на 1 м3 маточного раствора (в качестве раствора хлорида железа (III) в данном известном способе могут быть использованы цеховые обмывочные воды, содержащие 1 г/дм3 железа - в количестве, примерно, равном объему маточных растворов, т.е. при соотношении объемов 1:1). Образующуюся пульпу вновь обрабатывают известковым молоком до рН 8±0,5. Образующуюся пульпу фильтруют, радиоактивный осадок отделяют от маточного раствора и вывозят в хранилище спецотходов (ХСО).

Основным недостатком известного способа является образование большого количества вторичных радиоактивных отходов (РАО), подлежащих захоронению.

Данный известный способ позволяет по сравнению с другим известным способом повысить степень дезактивации солевых радиоактивных растворов. Однако в связи с изменением и ужесточением требований по сбросу стоков в открытые водоемы, в том числе по сбросу очищенных - дезактивированных растворов и сточных вод в цеховую канализацию. Известный способ перестал удовлетворять существующим нормам и требованиям по остаточной удельной активности дезактивированных в цехе стоков. Установленные в настоящее время нормы требуют такой степени дезактивации стоков перед ее сбросом в цеховую канализацию, которая бы обеспечивала остаточную удельную активность - менее 6 Бк/кг (по вышеописанному способу удельная активность в 2,5-4 раза превышает существующие нормы и требования).

Другим весьма существенным недостатком известного способа является образование большого количества вторичных радиоактивных отходов (РАО), подлежащих захоронению в ХСО.

Из известных аналогов наиболее близким по технической сущности и достигаемому при этом результату к заявленному техническому решению является известный "Способ дезактивации растворов и/или пульпы с повышенным содержанием естественных радионуклидов " (Патент РФ №22088152 по заявке №2001120395/06 с приор, от 31.10.2001: Зарег. и опубл.: 20.07.2003; Бюл. №20; МПК7 G21F 9/04) - принят за прототип.

Способ по прототипу включает в себя: исходные растворы с повышенным содержанием тория и дочерних продуктов его распада (радий - 228, радий - 224), а также хлориды Fe, Al, РЗЭ, Nb, Та, Ti, NaCl, KCl, MgCl2, CaCl2 обрабатывают раствором NaOH до рН 8,5-9,5, после чего вводят хлорид бария (50-200 г/дм3) и раствор сульфата натрия (50-200 г/дм3) в количестве 1,3-2 моль Na2SO4 на 1 моль BaCl2, затем гидратно-сульфатную пульпу смешивают с раствором (1-20 г/дм3) хлорида железа (III), взятым в количестве 0,3-0,6 моль FeCl3 на 1 моль Na2SO4, и дополнительно обрабатывают разбавленным раствором высокомолекулярного флокулянта, например 0,1-0,8% раствором гидролизованного полиакриамида и/или праестола.

Особенность заключается, кроме того, в том, что радиоактивный осадок перед захоранением предварительно промывают и/или репульпируют водой при соотношении Ж:Т=(2-5):1, образующиеся промводы используют для приготовления растворов NaOH и/или BaCl2, и/или Na2SO4, и/или FeCl3, используемых для дезактивации исходных растворов и пульп.

Способ по прототипу обеспечивает повышение - по сравнению с другими ранее известными способами, степени дезактивации растворов - до остаточной удельной активности маточных растворов - после отделения радиоактивных осадков - менее 1 экв·мг·Th/дм3.

Следует, однако, отметить, что удельная активность, эквивалентная удельной активности (1 экв·мг·Th/дм3) 1 мг Th, находящегося в вековом радиоактивном равновесии со своими дочерними продуктами распада, в настоящее время уже не соответствует установленным нормам и требованиям: (удельная активность дезактированных растворов и сточных вод, сбрасываемых в цеховую канализацию, должно быть менее 6 Бк/кг (что примерно соответствует ≈0,1 экв·мг·тория/дм3). Таким образом, способ по прототипу не обеспечивает дезактивацию до установленных (для цеха) норм и требований: удельная активность стоков, как это следует из примера, приведенного в описанном изобретении по прототипу (≈0,5-0,2 экв·мг·тория/дм3), превышает установленные в настоящее время нормы примерно в 4-6 раз.

Недостатком способа по прототипу является также его многостадийность, необходимость последовательной обработки исходных радиоактивных растворов несколькими различными реагентами:

- раствором гидроксида натрия

- раствором хлорида бария (50-200 г/дм3)

- раствором сульфата натрия (50-200 г/дм3)

- раствором высокомолекулярного флокулянта (например, раствором гидролизованного ПАА).

При этом каждый из перечисленных реагентов должен быть введен в исходный раствор в строго определенном количестве при строго определенным соотношении реагентов, что существенно осложняет автоматизацию всего процесса дезактивации.

Другим весьма существенным недостатком способа-прототипа является тот факт, что этот способ позволяет перерабатывать лишь радиоактивные солевые растворы преимущественно от гидроразмыва отработанного расплава солевого оросительного фильтра солевых лопаритовых хлораторов и не предусматривает переработку и дезактивацию радиоактивных цеховых обмывочных вод, образующихся в результате промывки технологического оборудования, промплощадок, смыва различных разливов и просыпанных продуктов, промпродуктов и отходов производства.

Между тем, анализ системы образования твердых и жидких радиоактивных отходов, в том числе вторичных РАО, выполненный за 30-33 года (начиная с пуска цеха), по фактическим данным, представленным технологической службой цеха и завода, свидетельствует о том, что объем радиоактивных цеховых обмывочных вод в 20 раз превышает объем радиоактивных солевых растворов и составляет ≈3 м3 на 1 т исходного лопаритового концентрата, а объем вторичных РАО от дезактивации цеховых обмывочных вод, подлежащих захоронению в ХСО, составляет (в 1972-2006)≈75% от общего объема РАО, направляемых в ХСО.

Заявленное изобретение направлено на решение задачи, заключающейся в повышении эффективности и упрощении процесса дезактивации, снижении затрат на переработку и дезактивацию и обеспечении условий дезактивации всех жидких отходов и солевых растворов и цеховых, обмывочных вод, образующихся при хлорировании лопаритовых концентратов.

Технический результат, который может быть получен при реализации разработанного технического решения, заключается в повышении степени дезактивации до установленных норм, сокращении числа операций и снижении общей массы вторичных РАО, подлежащих захоронению в ХСО.

Поставленная задача решается с достижением вышеуказанного технического результата предлагаемым способом переработки и дезактивации радиоактивных отходов процесса хлорирования лопаритовых концентратов, включающим обработку растворов от гидроразмыва расплава солевого оросительного фильтра (СОФ) раствором гидроксида натрия, фильтрование пульпы, отделение маточного раствора от радиоактивного осадка, его промывку и захоронение в хранилище спецотходов. Новым в заявленном изобретении является то, что обработку растворов от гидроразмыва расплава солевого оросительного фильтра раствором гидроксида натрия ведут при 70-90° до достижении рН пульпы 11,0-13,0, преимущественно 11,5-12,5, перед фильтрованием пульпу выдерживают при 70-90°С в течение 1-2 часов, а после фильтрования маточный раствор после отделения радиоактивного осадка суммы оксигидратов металлов разделяют на два потока, причем 40-60% маточного раствора используют для разбавления исходного раствора, получаемого при гидроразмыве отработанного расплава СОФ, а 60-40% маточного раствора смешивают при соотношении 1:(10-20) с цеховыми обмывочными водами, получаемый смешанный раствор обрабатывают при 70-90°С раствором гидроксида натрия до рН 11-13, преимущественно 11,5-12,5, пульпу после нейтрализации раствора выдерживают 0,5-1 час, фильтруют, осадок редких металлов сушат, прокаливают и направляют на передел хлорирования лопаритовых концентратов.

Предлагаемый способ поясняется фиг.1 и 2.

Выбор вышеперечисленных условий, последовательность операций, режимы и параметры осуществления процесса (рН, температура, время и т.п.) был сделан на основании анализа результатов исследования и сравнительных данных, полученных в результате испытаний различных вариантов технологической схемы переработки и дезактивации радиоактивных солевых растворов (от СОФ) и цеховых обмывочных вод.

Экспериментально установлено, что обработка предварительно разбавленного (1:1,0-1,5) исходного раствора СОФ маточным раствором (от предыдущей операции дезактивации), раствором (100-150 г/дм3) гидроксида натрия до рН 11-13 при температуре раствора и пульпы 70-90°C с последующей выдержкой пульпы 1-2 часа обеспечивает ≈99,5% степень дезактивации растворов. Остаточная активность растворов после этой операции дезактивации составляет 200-700 Бк/кг, что примерно соответствует удельной активности цеховых обмывочных вод. Смешение маточных растворов - после выделения из оксигидратной пульпы радиоактивного осадка с цеховыми обмывочными водами при соотношении 1:(10-20) и последующая обработка "смешанного" раствора гидроксидом натрия до рН 11-13 при 70-90°С обеспечивает дезактивацию этого смешанного раствора (т.е. одновременно маточных растворов и цеховых обмывочных вод) до установленных в настоящее время для цеха норм, а именно до остаточной удельной активности фильтра Та менее 6 Бк/кг. Таким образом, экспериментально было установлено, что для эффективной, высокопроизводительной дезактивации как солевых растворов, так и цеховых обмывочных вод по предлагаемому способу не требуется использования для дезактивации специально приготовляемых и строго дозируемых реагентов: растворов BaCl2, Н2SO4 и FeCl3, а необходимым и достаточным (для 99,5-99,9% степени дезактивации) является обработка солевых растворов при 70-90°С раствором NaOH до рН 11-13, а для достижения степени дезактивации 99,995% (остаточной удельной активности ≤6 Бк/кг) необходимым является смешение маточных растворов 40-60% со всем объемом образующихся в цехе цеховых обмывочных вод и последующая обработка этого раствора при 70-90°С до рН 11-13.

Необходимо отметить, что по предлагаемому способу очень существенным является одновременное соблюдение вышеописанных оптимальных режимов формирования осадка оксигидратов металлов (Fe, Al, Nb, Та, Th, Ti, РЗЭ), а именно: температура раствора и пульпы: 70-90°С, конечные значения рН пульпы 11-13.

Опытами установлено, что при отклонении хотя бы одного из параметров (либо температуры ниже 70°С, либо величины рН<11) от оптимального режима (70-90°С; рН 11-13) приводит к существенному снижению степени дезактивации - при обработке раствором NaOH и повышению остаточной удельной активности маточных растворов. В этом случае последующее смешение этих растворов с цеховыми обмывочными водами и их совместная переработка не обеспечивает требуемой степени дезактивации.

С другой стороны, по предлагаемому способу первой обязательной операцией является предварительное разбавление (примерно 1:(1:1,5)) исходных солевых растворов СОФ. В противном случае при нейтрализации этих растворов - при обработке NaOH до рН 11-13 образуются очень густые, трудноперемешивающиеся пульпы (густые, вязкие, сметаноподобные, трудноперемешивающиеся, труднотранспортируемые и труднофильтруемые). Кроме того, в этом случае, по-видимому, вследствие высокой вязкости формирующегося осадка оксигидратов металлов, сорбционные свойства которых по отношению к радионуклидам существенно ниже, чем у предварительно разбавленных растворов), что приводит к резкому снижению степени поглощения (за счет сорбции и соосаждения) радионуклидов и снижению степени дезактивации. Отсюда следует, что эта операция предварительного разбавления исходных солевых растворов СОФ непосредственно влияет на решение поставленной задачи и достижение технического результата.

Необходимо отметить также следующее весьма важное обстоятельство. Сравнительными опытами установлено, что при разбавлении исходного раствора водой (а не маточным раствором или не растворами NaCl/KCl с концентрацией 250-300 г/дм3) происходит снижение степени дезактивации, повышение остаточной удельной активности маточных растворов до значения выше 1000 Бк/кг. Это существенно осложняет процесс дезактивации цеховых обмывочных вод - после их смешения с маточным раствором.

Таким образом по предлагаемому способу существенным является не само по себе разбавление исходного раствора (≈2-2,5 раза), а смешение с растворами, содержащими до 250-300 г/дм3 хлоридов щелочных металлов, образующимися, в частности, непосредственно в технологической схеме дезактивации раствора, а именно (40-60% от суммарного объема) - маточными растворами после выделения из пульпы радиоактивного осадка.

По предлагаемому способу маточные растворы (40-60% от общего объема), получаемые после нейтрализации (до рН 11-13 при 70-90°С) растворов (пульпы) СОФ раствором гидроксида натрия, смешивают с цеховыми обмывочными водами, после чего их нейтрализуют - обрабатывают при 70-90°С раствором NaOH до рН 11-13.

Эта операция обеспечивает при прочих равных условиях:

- дезактивацию растворов и сточных вод до установленных в настоящее время норм остаточной удельной активности фильтратов - менее 6 Бк/кг;

- влажность получаемого радиоактивного осадка, смешанных оксигидратов (металлов Nb, Та, Ti, РЗЭ, Fe, Al,) составляет (при осуществлении нейтрализации - дезактивации до рН 11-13 и при 70-90°С), как показали результаты опытно-промышленных испытаний (переработано более 500 м3 стоков) на действующем промышленном оборудовании отделения дезактивации цеха по переработке - хлорированию лопаритовых концентратов, 20±1%. По существовавшей в течение >33 лет (1972-2006 г.) технологии, основанной на использовании для дезактивации растворов BaCl2, H2SO4 и известкового молока, влажность осадков - радиоактивных кеков была 55±2%. Это свидетельствует о том, что масса снимаемых с фильтр-прессов осадков (радиоактивных кеков), получаемых по существующей технологии только лишь за счет резкого - в 2,75 (!!!) раза снижения влажности осадка, соответственно снижается в 2,75 раза!

Химический анализ этих осадков (после их сушки и прокалки) показывает, что по содержанию ценных компонентов Nb, Та, Ti, РЗЭ этот осадок очень близок составу исходных лопаритовых концентратов, в связи с чем эти осадки нецелесообразно направлять и выводить в ХСО: технически оправданным и экономически выгодным является их утилизация в общей технологической схеме переработки лопаритовых концентратов, в частности возврат этих осадков на передел хлорирования - совместно с лопаритовым концентратом.

При прочих равных условиях эта операция по предлагаемому способу, во-первых, обеспечивает сокращение общей массы вторичных РАО, направляемых в ХСО ≈ в 4 раза (что, в свою очередь, влечет за собой снижение затрат на строительство и эксплуатацию ХСО) и, во-вторых, позволяет повысить сквозную степень извлечения ценных компонентов Nb, Та, Ti, РЗЭ ≈ на 3%, дает возможность увеличить выпуск товарной продукции ≈ на 60 млн рублей в год.

Следует заметить, что использование для дезактивации цеховых обмывочных вод известного по прототипу способа позволяет достичь требуемой степени дезактивации, однако получаемый при этом осадок не может быть использован и утилизирован в технологии хлорирования лопаритовых концентратов в связи с наличием в осадках, получаемых по прототипу, сульфатов бария-кальция, наличие которых в солевых хлоратах недопустимо.

Таким образом, предлагаемый способ, характеризующийся новыми приемами выполнения действий и новым порядком выполнения действий, использованием определенных веществ, без которых невозможно осуществление самого способа, новыми режимами и параметрами осуществления процесса, обеспечивает достижение технического результат при осуществлении заявляемого изобретения. Проверка патентоспособности заявляемого изобретения показывает, что оно соответствует изобретательному уровню, так как не следует для специалистов явным образом.

Анализ уровня техники свидетельствует о том, что в книжной, журнальной и патентной литературе отсутствуют сведения о переработке и дезактивации радиоактивных отходов процесса хлорирования лопаритовых концентратов вышеописанным способом при вполне определенной последовательности осуществления операции и строго конкретных режимах и параметрах процесса (величина рН пульпы, температура растворов и пульпы при нейтрализации - осаждении оксигидратов, соосаждении радионуклидов и их сорбционном поглощении осадками, времени созревания и выдержки осадка и т.п.).

Анализ совокупности признаков заявленного изобретения и достигаемого при этом результата показывает, что между ними существует вполне определенная причинно-следственная связь, выражающаяся в том, что осуществление процесса переработки и обезвреживания радиоактивных отходов и/или промпродуктов в строго определенных вышеуказанных условиях, режимах и параметрах процесса: последовательность операций, наличие новых действий, введение определенных веществ, вполне определенное соотношением объемов/растворов и строго определенный порядок введения реагентов обеспечивают повышение степени дезактивации в связи с уменьшением удельной активности маточных растворов и фильтратов после отделения радиоактивных осадков - за счет повышения степени соосаждения естественных радионуклидов ряда Th - 232, в частности Ra - 228 и Ra - 224, с гидратными, с оксигидратными осадками - кеками.

При нарушении вышеуказанных режимов процесса, последовательности действий и др. вышеуказанный технический результат не достигается.

Следует при этом отметить, что установленная причинно-следственная связь явным образом не следует для специалистов и никак не вытекает из литературных данных по химии и технологии известных, редких, рассеянных и радиоактивных металлов (Nb, Та, Ti, РЗЭ, Th и Ra).

Сведения, подтверждающие осуществление предлагаемого изобретения с получением вышеуказанного технического результата, а также сопоставление эффективности известного (по прототипу) и предлагаемого технических решений приведены в примере.

Пример

Для проведения сравнительных опытов по известному и предлагаемому способу были использованы растворы (пульпы) от растворения путем гидроразмыва, т.е. слива обработанного расплава солевого оросительного фильтра (от лопаритовых хлораторов) в воду, при соотношении расплав: вода ≈1:2. Эти растворы имели следующий состав (по основным компонентам), г/дм3, 1,6 Nb, 8,2 Th, 0,2 Ti, 38,2 РЗЭ, 0,1 Та и до 300 г/дм3 Σ KCl, NaCl, MgCl2 и рН 1,0: удельная активность 200 кБк/кг.

Исходные обмывочные воды (использованные в опытах по предлагаемому способу) имели следующий состав (по основным компонентам), г/дм3, 0,33 Nb, 0,11 Th, 1,10 Ti, 0,66 РЗЭ, 0,22 Та и рН 3,0: удельная активность 350 Бк/кг.

По способу-прототипу пульпу исходных хлоридных растворов вышеуказанного состава последовательно обрабатывали сначала раствором (100 г/дм3) NaOH до рН 9,0±0,2, затем растворами (100 г/дм3) BaCl2 и Na2SO4 в количестве, обеспечивающем 1,5 моль Na2SO4 на 1 моль BaCl2, после чего в гидратно-сульфатную пульпу при непрерывном перемешивании вводили раствор (10 г/дм3) FeCl3 в количестве 0,5 моль FeCl3 на 1 моль ранее введенного Na2SO4. При такой последовательности осуществления операций (без промежуточного фильтрования пульпы - после ее нейтрализации) и режимах ведения процесса - наличие необходимого избытка щелочи (рН 9,0±0,2), избытка SO4 2- по отношению к Ва2+ и определенном соотношении между количеством свободных (т.е. не связанных с BaSO4 и CaSO4) ионов SO4 2- и ионов Fe3+ происходит, во-первых, практически полное (более 99,99%) выделение - осаждение тория в форме оксигидрата Th, соосаждение Ra с осадком Ва2SO4 и доосаждение Ra с осадком оксисульфата железа, преимущественно состава Fe6S8O33. В результате чего за одну операцию в одном реакторе-нейтрализаторе-дезактиваторе удается дезактивировать растворы (пульпы) от естественных радионуклидов (Th-232, Ra-224 и Ra-228 и др.) до установленных норм: остаточная радиоактивность фильтратов в вышеуказанных условиях составила 0,5±0,1 экв·мг·Th/дм3 (что в настоящее время ≈5 раз выше для установленных для цеха норм и требований). Пульпу после дезактивации обрабатывают при непрерывном перемешивании разбавленным раствором высокомолекулярного флокулянта - 0,2% раствором гидролизованного полиакриламида в количестве 10% от объема пульпы, выдерживали 1 час без перемешивания и фильтровали на рамном фильтр-прессе. Фильтрат после контрольного радиометрического анализа (эманационным методом) сбрасывали в канализацию, а осадок на фильтре промывали тремя объемами воды, промводы собирали отдельно от фильтрата и затем использовали в последующей работе для приготовления растворов NaOH, BaCl2, Na2SO4, ГПАА. Радиоактивный осадок (кек) влажностью 55±1% спецмашинами вывозили в хранилище спецотходов (ХСО).

По предлагаемому способу исходный раствор - от гидроразмыва СОФ перед его перемешиванием, нейтрализацией и дезактивацией предварительно разбавляли в 2 раза (т.е. смешение 1:1) с раствором NaCl концентрацией 250 г/дм3 (в первом опыте, в последующих опытах для разбавления использовали маточные растворы от предыдущих операций, т.е. от предыдущих опытов по дезактивации растворов СОФ) раствор (пульпу) нагревали до 80±5°С, при непрерывном перемешивании раствор (пульпу) медленно (в течение ≈30 минут) обрабатывают раствором (150 г/дм3) гидроксида натрия. В процессе такой обработки тщательно контролировали величину рН пульпы и следили за температурой пульпы. При достижении величины рН пульпы 12,0±0,2 подачу раствора гидроксида натрия в реактор прекращали, пульпу в реакторе перемешивали еще в течение 30 минут, поддерживали температуру пульпы (путем подачи в реактор острого пара) 80±5°С. Затем пульпу выдерживали в течение 1 часа и подавали на рамный фильтр-пресс радиоактивный осадок (кек), представляющий собой пульпу оксигидратов Fe, Al и небольшого количества оксигидратов РЗЭ, Nb, Та, Ti, отделяли от маточного раствора "отжимали" на фильтре путем подачи на фильтр сжатого воздуха и затем промывали водой - для удаления радиоактивного маточного раствора из фазы осадка. Промытый радиоактивный осадок после разгрузки на фильтр-прессе вывозили в ХСО. В указанных условиях, как показали результаты радиометрического измерения, степень дезактивации составила 99%, а остаточная удельная активность маточных растворов 350 Бк/кг. 50% маточного раствора использовали в последующем опыте для разбавления исходных растворов СОФ. Для обеспечения требуемой в настоящее время для цеха степени дезактивации стоков (А≤6 Бк/кг) 50% маточного раствора объединяли с цеховыми обмывочными водами, т.е. маточный раствор смешивали при соотношении ≈(1:10) с цеховыми обмывочными водами. Указанное соотношение соответствует фактическому соотношению объемов маточных растворов и образующихся в цехе (на всех его переделах и всех отделениях цеха) обмывочных вод. После смешения удельная активность раствора составляла 300 Бк/кг. Получаемый раствор нагревали острым паром до 80±5°С и затем при непрерывном перемешивании - при включенной мешалке и при подаче под слой раствора (пульпы) острого пара в реактор подают раствор (150 г/дм3) гидроксида натрия до достижения рН в пульпе 12,0±0,5. Пульпу в реакторе перемешивали при одновременной подаче острого пара, т.е. поддерживали температуру в пределах от 75 до 85°С, затем пульпу в реакторе выдерживали в течение 30 минут и подавали на фильтр-пресс: радиоактивный осадок на фильтр-прессе продували сжатым воздухом, выгружали с рам-фильтр-пресса и складировали для последующей утилизации на переделе хлорирования лопаритовых концентратов. Химический анализ состава полученного осадка показал, что он содержит, мас.%:

По содержанию РЗЭ, Nb, Та, Ti этот состав очень близок к составу лопаритовых концентратов, поступающих в цех на переработку. Удельная активность фильтратов после отделения радиоактивного осадка составила 5 Бк/кг, что соответствует установленным в настоящее время для цеха нормам и требованиям.

Таким образом, сопоставление эффективности способа-прототипа и предложенного способа показывает, что

во-первых, предлагаемый способ обеспечивает повышение степени дезактивации раствора, позволяет достичь требуемой в настоящее время остаточной удельной активности менее 6 Бк/кг;

во-вторых, предлагаемый способ дает возможность осуществлять процесс дезактивации без использования дополнительных регентов (BaCl2, Na2SO4, FeCl3), что существенно упрощает процесс, увеличивает его производительность и создает все благоприятные условия для автоматизации процесса дезактивации;

в-третьих, предложенный способ дает возможность с высокой эффективностью дезактивировать практически все жидкие радиоактивные отходы процесса хлорирования лопаритовых концентратов, в том числе цеховые обмывочные воды;

в-четвертых, при этом состав образующегося осадка близок к составу лопаритовых концентратов, что в совокупности с тем фактом, что в составе осадка (в одном из ранее известных способов) отсутствуют сульфаты бария и кальция, по существу превращает этот осадок из отходов производства (подлежащих захоронению в ХСО) в техногенное сырье, перерабатываемое совместно с лопаритовым концентратом;

- в-пятых, утилизация осадка от переработки цеховых обмывочных вод на стадии хлорирования обеспечивает сокращение массы радиоактивных кеков, подлежащих захоронению в ХСО, в 4 раза. С учетом сокращения массы радиоактивного осадка от дезактивации растворов СОФ ≈ в 3 раза общее сокращение массы вторичных РАО, подлежащих захоронению в ХСО, составляет 12 раз. Это обеспечивает значительное увеличение срока эксплуатации уже построенного ХСО и существенно снижает затраты на строительство и эксплуатацию ХСО в последующие годы.

Способ переработки и дезактивации радиоактивных отходов процесса хлорирования лопаритовых концентратов, включающий обработку растворов от гидроразмыва расплава солевого оросительного фильтра (СОФ) раствором гидроксида натрия, фильтрование пульпы, отделение маточного раствора от радиоактивного осадка, его промывку, отличающийся тем, что обработку растворов от гидроразмыва расплава солевого оросительного фильтра раствором гидроксида натрия ведут при 70-90°С до достижения рН пульпы 11,0-13,0 преимущественно 11,5-12,5, перед фильтрованием пульпу выдерживают при 70-90° в течение 1-2 ч, а после фильтрования, маточный раствор после отделения радиоактивного осадка суммы оксигидратов металлов разделяют на два потока, причем 40-60% маточного раствора используют для разбавления исходного раствора, получаемого при гидроразмыве отработанного расплава СОФ, а 60-40% маточного раствора смешивают при соотношении 1:(10-20) с цеховыми обмывочными водами, полученный смешанный раствор обрабатывают при 70-90°С раствором гидроксида натрия до рН 11-13, преимущественно 11,5-12,5, пульпу после нейтрализации раствора выдерживают 0,5-1 ч, фильтруют, осадок редких металлов сушат, прокаливают и направляют на передел хлорирования лопаритовых концентратов.