Способ направления сварочных головок по стыку при двусторонней сварке спиральношовных труб

Иллюстрации

Показать всеРеферат

ОПИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

233147

Союз Советскик

Социалистических

Республик

Зависимое от авт. свидетельства М

Кл. 21h, 32!10, 7b, 9(01

Заявлено 04.I I.1967 (№ 1133627/25-27) с присоединением заявки №

Приоритет

Комитет по делам изобретений и открытий при Совете Министров

СССР

МПК В 23k

В 210

УДК 621.791.75.053.,6 (088.8)!

Опубликовано 18.XI I.1968. Бюллетень ¹ 2 за 1969 г.

Дата опубликования описания 22.IV,1969

Авторы изобретения P И. Гаркалюк, В. А. Атаманчук, |О. H. Скачко, P. М. Широковский, В. Ф. Мошкин, В. A. Тимченко и H. И. Усик

Заявитель

Институт электросварки им. Е. О. Патона

СПОСОБ НАПРАВЛЕНИЯ СВАРОЧНЫХ ГОЛОВОК ПО СТЫКУ

ПРИ ДВУСТОРОННЕЙ СВАРКЕ СПИРАЛЪНОШОВНЫХ ТРУБ

Известен способ направления сварочных головок по стыку при двусторонней сварке спиральношовных труб путем их перемещения вдоль кромок свариваемой трубы в зависимости от сигнала, вырабатываемого датчиком положения кромок, связанным с первой головкой.

Предлагаемый способ отличается от известных тем, что, с целью повышения качества сварного соединения и упрощения оборудования, обеспечивают автоматическое копирование каждой последующей головкой движения первой с запаздыванием, равным времени прохождения точки сварки от первой головки к последующей, при этом последующую головку дополнительно смещают на величину, равную разности первоначального расстояния между первой и последующими сварочными головками и новым, измеренными параллельно образующей трубы. В случае совпадения вертикальной оси первой сварочной головки с вертикальной осью поворота стана, в качестве исходного параметра для направления по стыку последующих головок принимают перемещение второй головки.

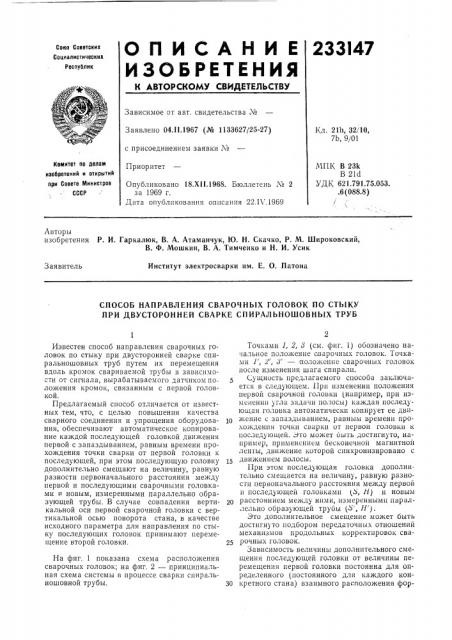

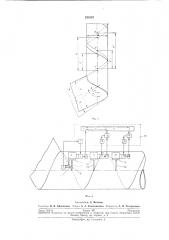

На фиг. 1 показана схема расположения сварочных головок; на фиг. 2 — принципиальная схема системы в процессе сварки спиральношовной трубы.

Точками 1, 2, т (см. фиг. 1) ооозначено начальное положение сварочных головок. 1очками 1, 2, д — положение сварочных головок после изменения шага спирали.

Сущность предлагаемого способа заключается в следующем. Прп изменении положения первой сварочной головки (например, при изменении угла задачи полосы) каждая последующая головка автоматически копирует ее движение с запаздыванием, равным времени прохождения точки сварки от первои головки к последующей. Зто может оыть достигнуто, например, применением бесконечной магнитной ленты, движение которой синхронизировано с движением полосы.

При этом последующая головка дополнительно смещается на величину, равную разности первоначального расстояния между первой и последующей головками (5, тт ) и новым расстоянием между ними, измеренными параллельно образующей трубы ф, Н ).

Это дополнительное смещение может быть достигнуто подбором передаточных отношений механизмов продольных корректировок сва25 Рочных Головок.

Зависимость величины дополнительного смещения последующей головки от величины перемещения первой головки постоянна для определенного (постоянного для каждого кон30 кретного стана) взаимного расположения формуемой полосы и вертикальной оси поворота стана.

С помощью чувствительного элемента 1 (фиг. 2) индуктивный, потенциометрический или иной датчик 2 воспринимает фактическое отклонение линии стыка от теоретического положения, в результате чего усилитель 3 подает на приводной двигатель 4 сигнал, пропорциональный обнаруженному отклонению линии стыка.

Корректор 5 сварочной головки 6, которая первой производит сварку стыка, перемещает мундштук 7 поперек шва таким образом, чтобы сигнал на выходе датчика 2, закрепленного на подвижной части корректора 5 с помощью кронштейна 8, стремился к нулю. Все перемещения корректора 5 подаются на устройство задержки 9 с помощью датчика положения 10, сигнал которого с выдержками времени т и т, пропорциональными скорости сварки и диаметру Д трубы, используется для управления корректорами сварочных головок

11 и 12, следующих по линии стыка за головкой 6 соответственно через пол-оборота и один оборот свариваемой трубы. В качестве датчика положения 10 может быть использован потенциометр, сельсин, вращающийся трансформатор, импульсный кодовый датчик и т. д., а в качестве устройства задержки может быть применен магнитный барабан, магнитная лента, бумажная лента и т. д.

Любое значение смещения корректора 5 через время т, поступает в дискриминатор рассогласования 18, а через время т — в дискриминатор рассогласования 14. Системы управления корректорами сварочных головок

11 и 12 идентичны.

В дискриминаторе 18 (14) происходит сравнение информации о требуемом положении корректора 15 (16), поступающей из устройства задержки 9, с данными о его фактическом положении, которые вырабатываются датчиком положения 17 (18), аналогичного по типу датчику 10.

Величина рассогласования на выходе дискриминатора 18 (14) усиливается усилителем

19 (20) и подается на двигатель 21 (22) привода корректора 15 (16), в результате чего

233147

4 мундштук 28 (24) сварочной головки 11 (12) повторяет все перемещения мундштука 7 через нол-оборота (один оборот) трубы, причем ве личина перемещений каждого из мундштуков

28 (24) отличается от величины соответствующего перемещения мундштука 7, что учитывается соответствующим подбором кинематической цепи обратной связи на датчики 17 и

18 в зависимости от диаметра Д трубы и ши10 рины В ленты (см. фиг. 1)

На собственно сварочной установке расположены только приводные двигатели корректоров, датчики 10, 17, 18 (например, потенциометры) и один датчик 2 линии стыка, уста15 навливаемый у первой сварочной головки. Все остальные элементы системы расположены в отдельно стоящем шкафу управления 25, что позволяет существенно уменьшить количество и объем оборудования, расположенного в ог.

Qp раннченном пространстве в зоне сварки.

Предмет изобретения

25 1. Способ направления сварочных головок по стыку при двусторонней сварке спиральношовных труб путем их перемещения вдоль кромок свариваемой трубы в зависимости от сигнала, вырабатываемого датчиком положе5О ния кромок, связанным с первой головкой, отличающийся тем, что, с целью повышения качества сварного соединения и упрощения ооорудования, обеспечивают автоматическое копирование каждой последующей головкой дви35 жения первой с запаздыванием, равным времени прохождения точки сварки от первой головки к последующей, при этом последующую головку дополнительно смещают на величину, равную разности первоначального расстояния

40 между первой и последующими сварочными головками и новым расстоянием между ними, измеренными параллельно образующей трубы.

2. Способ по и. 1, отличающийся тем, что в случае совпадения вертикальной оси первой

45 сварочной головки с вертикальной осью поворота стана, в качестве исходного параметра для направления по стыку последующих головок принимается перемещение второй головки.

233147

Составитель Е. Валетов

Редактор M. В. Афанасьева Текред А. А. Камышиикова Корректор А, П. Татаринцева

Заказ 5147! 5 Тираж 437 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2