Водоотталкивающий элемент и способ получения гидрофобного покрытия

Иллюстрации

Показать всеИзобретение относится к области формирования покрытий. Способ получения гидрофобного покрытия заключается в том, что на поверхность подложки осаждают гидрофобный полимер или сополимер. Гидрофобный полимер или сополимер осаждают на подложку с негладкой поверхностью, характеризующейся соотношением r>1, где r - фактор шероховатости, определяемый отношением площадей реальной поверхности и ее геометрической проекцией на плоскость. Подложку вместе с полимером или сополимером помещают в реактор, реактор герметизируют и создают в нем раствор в сверхкритическом СО2. Осаждение проводят при давлении от 7 до 100 МПа и температуре от 35 до 200°С в течение времени от 15 мин до 24 час, после чего проводят декомпрессию. На поверхность водоотталкивающего элемента, полученного указанным способом, из раствора полимера наносят гидрофобное покрытие. Гидрофобное покрытие наносят из раствора гидрофобного полимера или сополимера. Одним из компонентов растворителя является сверхкритическая СО2. Достигается повышение водоотталкивающей способности за счет придания поверхности ультрагидрофобных свойств. 2 н. и 15 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области формирования покрытий, в частности полимерных покрытий для гидрофобизации шероховатых, пористых, высокоразвитых или иных подложек со сложной геометрией поверхности с использованием сверхкритической двуокиси углерода, и промышленно применимо для формирования ультрагидрофобных или ультралиофобных покрытий на негладких поверхностях, что может быть использовано, в частности, для оптимизации параметров газодиффузионных слоев мембранно-электродных блоков топливных элементов, газовых сенсоров, адсорбентов, фильтров, сорбентов хроматографических колонок, цеолитов, приборов микроструйной техники, печатающих головок струйных принтеров, для увеличения биосовместимости трансплантатов, катетеров, контактных линз, для создания самоочищающихся поверхностей, поверхностей с уменьшенным сопротивлением водяному потоку, для защиты от загрязнений поверхностей оптических линз, микроприборов, для защиты от влаги дисперсных частиц порохов и других пористых горючих и взрывчатых материалов, для придания водоотталкивающих свойств тканям, бумаге и другим материалам, для защиты поверхностей от измороси, конденсации влаги и действия агрессивных сред и веществ, для создания тонких антифрикционных покрытий деталей и механизмов.

Известен водоотталкивающий элемент, на поверхность которого из раствора полимера нанесено гидрофобное покрытие (патент JP 2001314810). Элемент выполнен в виде диска для магнитной записи.

Недостатком этого элемента является недостаточно высокая водоотталкивающая способность, поскольку полимер конденсируется в гранулярное, неоднородное по морфологии покрытие, неспособное проникать вглубь пористой структуры.

Наиболее близким к заявляемому является известный водоотталкивающий элемент, на поверхность которого нанесено гидрофобное покрытие (М.О.Галлямов, В.М.Бузник, А.К.Цветников, Р.А.Винокур, Л.Н.Никитин, Э.Е.Саид-Галиев, А.Р.Хохлов, K.Schaumburg. Осаждение наноразмерных пленок ультрадисперсного политетрафторэтилена «ФОРУМ» из сверхкритического диоксида углерода на поверхность твердых подложек. Химическая физика, т.23, №6, с.76-80 (2004)). В этом элементе гидрофобное покрытие из ультрадисперсного политетрафторэтилена нанесено на гладкую поверхность слюды или пирографита.

Недостатком этого ближайшего аналога является недостаточно высокая водоотталкивающая способность, поскольку гладкой поверхности принципиально невозможно придать ультрагидрофобные свойства.

Известен способ получения гидрофобного покрытия, при осуществлении которого на поверхность подложки осаждают гидрофобный полимер из раствора в сверхкритическом СО2 (патент JP 2001314810). В этом способе подложкой служит диск для магнитной записи.

Недостатком этого способа является недостаточно высокая водоотталкивающая способность полученного покрытия, поскольку покрытие на подложку наносят распылением раствора полимера в сверхкритической среде через сопло, при этом в процессе распыления сверхкритическая среда переходит в состояние газовой фазы, полимер теряет растворимость в этой среде и конденсируется в гранулярное, неоднородное по морфологии покрытие, неспособное проникать вглубь пористой структуры и искажающее морфологию самой подложки.

Наиболее близким к заявляемому является известный способ получения гидрофобного покрытия, при осуществлении которого на поверхность подложки осаждают гидрофобный полимер непосредственно из раствора в сверхкритическом СО2 (М.О.Галлямов, В.М.Бузник, А.К.Цветников, Р.А.Винокур, Л.Н.Никитин, Э.Е.Саид-Галиев, А.Р.Хохлов, K.Schaumburg. Осаждение наноразмерных пленок ультрадисперсного политетрафторэтилена «ФОРУМ» из сверхкритического диоксида углерода на поверхность твердых подложек. Химическая физика, т.23, №6, с.76-80 (2004)). В этом способе осаждают ультрадисперсный политетрафторэтилен. В качестве подложки используют слюду и пирографит.

Недостатком этого ближайшего аналога является недостаточно высокая водоотталкивающая способность полученного покрытия, поскольку гладкой поверхности принципиально невозможно придать ультрагидрофобные свойства.

С помощью заявляемого изобретения решается техническая задача повышения водоотталкивающей способности за счет придания поверхности ультрагидрофобных свойств, что проявляется в увеличения угла смачивания водой этой поверхности до ≥130°.

Поставленная задача решается тем, что в известном водоотталкивающем элементе, на поверхность которого из раствора полимера нанесено гидрофобное покрытие, гидрофобное покрытие нанесено из раствора гидрофобного полимера или сополимера, на один из элементов из группы: элемент с газодиффузионным слоем, элемент газового сенсора, элемент, выполненный из адсорбирующего материала, элемент фильтра, элемент хроматографической колонки, выполненный из сорбирующего материала, элемент молекулярного сита, выполненный из цеолита, элемент прибора микроструйной техники, элемент печатающей головки струйного принтера, трансплантат, катетер, контактная линза, оптическая линза, элемент микроэлектронного прибора, дисперсная частица пороха, горючего или взрывчатого материала, элемент, выполненный из ткани или бумаги, элемент прибора микро- или наносистемной техники, элемент микро- или наноэлектронного прибора, включая интегральную схему, элемент микромеханического или микроэлектромеханического прибора, элемент оптоэлектронного прибор, причем одним из компонентов растворителя является сверхкритическая СО2, а гидрофобное покрытие нанесено, по меньшей мере, на часть шероховатой, пористой, высокоразвитой поверхности элемента или на элемент со сложной геометрией поверхности.

В частности, гидрофобное покрытие может быть нанесено на шероховатую поверхность, характеризующуюся соотношением r>1, где r - фактор шероховатости, определяемый отношением площадей реальной поверхности и ее геометрической проекцией на плоскость.

В частности, гидрофобное покрытие может быть нанесено на пористую поверхность, характеризующуюся соотношением r>1 и имеющую открытые поры.

В частности, гидрофобное покрытие может быть нанесено на высокоразвитую поверхность, характеризующуюся соотношением r>1 и образованную дисперсными или коллоидными частицами.

Поставленная задача решается также тем, что в известном способе получения гидрофобного покрытия, при осуществлении которого на поверхность подложки осаждают гидрофобный полимер или сополимер из раствора в сверхкритическом CO2, гидрофобный полимер или сополимер осаждают на подложку с негладкой поверхностью, характеризующейся соотношением r>1, подложку вместе с полимером или сополимером помещают в реактор, реактор герметизируют и создают в нем раствор в сверхкритическом CO2 с концентрацией 0,001-100 г/л, а осаждение проводят при давлении от 7 до 100 МПа и температуре от 35 до 200°С в течение времени от 15 мин до 24 час, после чего проводят декомпрессию.

В частности, гидрофобный полимер или сополимер можно осаждать на подложку с шероховатой поверхностью.

В частности, гидрофобный полимер или сополимер можно осаждать на подложку с пористой поверхностью.

В частности, гидрофобный полимер или сополимер можно осаждать на подложку с высокоразвитой поверхностью.

В частности, гидрофобный полимер или сополимер можно осаждать на подложку со сложной геометрией поверхности.

В частности, к сверхкритическому СО2 можно дополнительно добавлять, по меньшей мере, один из сорастворителей из группы: вода, спирт, алифатическиий растворитель, перфторированный растворитель, органический растворитель.

В частности, в качестве сорастворителя можно использовать метанол, этанол или изопропанол.

В частности, в качестве сорастворителя можно использовать пентан или гексан.

В частности, в качестве сорастворителя можно использовать перфторгексан.

В частности, в качестве сорастворителя можно использовать хлороформ или ацетон.

В частности, в сверхкритическом CO2 можно растворять фторсодержащий или полимер или сополимер.

В частности, в сверхкритическом СО2 можно растворять кремнийсодержащий полимер или сополимер.

В частности, перед герметизацией реактор можно продувать потоком CO2.

Достижение нового технического результата, состоящего в повышении водоотталкивающей способности вследствие увеличения угла смачивания водой модифицированных поверхностей до 130° и более, обеспечивается за счет комбинации имеющегося поверхностного рельефа негладкой подложки и гидрофобности поверхностного слоя после осаждения тонкого и однородного гидрофобного полимерного покрытия из раствора полимера или сополимера в сверхкритической двуокиси углерода. Использование сверхкритической СО2 в качестве носителя полимерного материала позволяет осуществить глубокую и однородную модификацию пористой структуры подложки, при этом в силу однородности тонкого покрытия не искажая морфологию подложки.

Преимущества использования сверхкритической СО2 в качестве растворителя при формировании гидрофобных покрытий на пористых подложках заключаются в следующем. Во-первых, растворяющая способность сверхкритической СО2 существенно зависит от температуры и давления, что позволяет реализовать оптимальную динамику процесса нанесения полимерных пленок с возможностью регулирования толщины покрытия вплоть до нанометрового диапазона. Во-вторых, сверхкритическая среда заполняет весь предоставленный объем (как газ) и способна проникать в любые открытые поры, на стенки которых из раствора будет наноситься гидрофобный полимер. В-третьих, у СО2 отсутствует жидкая фаза при атмосферном давлении, что дает возможность исключить переорганизацию осажденного на поверхность пор полимерного покрытия при уходе растворителя из-за влияния сил поверхностного натяжения. Этот же аспект позволяет решить проблему остаточного растворителя. В-четвертых, в сверхкритической среде диффузионные процессы протекают очень быстро, что позволяет сократить времена нанесения полимерной пленки. Важными достоинства заявляемого изобретения являются также нетоксичность, экологическая чистота и дешевизна CO2.

Только использование шероховатых, пористых, высокоразвитых или иных подложек со сложной геометрией поверхности, на которые осаждают однородную полимерную пленку, не искажающую морфологию подложки, обеспечивает проявление "эффекта лотоса" - возникновения у модифицированной поверхности ультрагидрофобных свойств, т.е. увеличения значений угла смачивания водой до 130° и более и уменьшения гистерезиса угла смачивания водой до нескольких градусов.

Большие значения угла смачивания водой и малые значения гистерезиса этого угла для модифицированной поверхности способствуют тому, что капли воды легко скатываются с нее даже при малом угле наклона, удаляя возможные адсорбированные загрязнения. Иными словами, дополнительный достигаемый технический результат состоит в создании с помощью заявляемого способа самоочищающихся поверхностей. При нанесении такого покрытия на поверхности оптических линз, микроэлектронных приборов и т.п. достигаемый технический результат состоит в защите этих поверхностей от загрязнений.

Приготовленная заявляемым способом поверхность с усиленной водоотталкивающей способностью обладает меньшим сопротивлением водяному потоку за счет проскальзывания граничного слоя потока воды по модифицированной поверхности. Такая поверхность в меньшей степени подвержена процессам конденсации влаги и образования измороси. Таким образом, дополнительный достигаемый технический результат состоит в нанесении гидрофобного покрытия, предохраняющего от конденсации влаги и намерзания измороси.

При нанесении гидрофобного покрытия на пористые газодиффузионные слои топливных элементов удается контролируемо модифицировать баланс гидрофобно-гидрофильных свойств поверхности их открытых пор. Таким образом, дополнительный достигаемый технический результат состоит в регулируемой оптимизации водяного баланса мембранно-электродного блока топливного элемента.

При нанесении гидрофобного покрытия на развитую поверхность газовых сенсоров удается снизить конденсацию влаги в открытых порах и тем самым сохранить поверхностную проводимость на уровне, необходимом для обеспечения оптимальной чувствительности. Таким образом, дополнительный достигаемый технический результат состоит в оптимизации чувствительности активных элементов газовых сенсоров.

При нанесении гидрофобного покрытия на пористую поверхность адсорбентов, фильтров, сорбентов хроматографических колонок удается модифицировать их адсорбционные свойства на всей открытой поверхности пор. Желаемые свойства (сродство модифицированной поверхности к определенным веществам) получают адекватным выбором полимера, растворяющегося в сверхкритической СО2. Таким образом, дополнительный достигаемый технический результат состоит в модификации адсорбционных свойств пористых адсорбентов, цеолитов, модификации селективности фильтров и мембран, улучшения параметров хроматографических колонок для решения задач анализа, разделения и очистки различных соединений.

При селективном удалении гидрофобного покрытия, нанесенного в сверхкритической СО2, или его селективном нанесении (за счет использования в процессе осаждения различных впоследствии удаляемых протекторов) удается формировать поверхностные структуры с определенным контролируемым поверхностным рельефом распределения гидрофильных и ультрагидрофобных свойств и создавать на их основе приборы микроструйной техники. Таким образом, дополнительный достигаемый технический результат состоит в генерации структур, обеспечивающих возможность формирования на поверхности определенной системы контролируемых микропотоков жидкости.

При нанесении подобного гидрофобного полимерного покрытия на поверхность печатающей головки струйного принтера удается получить однородное покрытие на поверхности сопла и поверхности, окружающей сопло. С поверхности сопла гидрофобное покрытие удаляют механически или струей чернил. Это не приводит к разрушению покрытия на поверхности, окружающей сопло. При использовании чернил на водной основе наличие такой гидрофобной пленки на всей поверхности печатающей головки вокруг сопла предотвращает растекание чернил по поверхности печатающей головки, позволяет сохранить необходимый режим выброса струи чернил и обеспечивает высокое качество печати. Использование заявляемого способа позволяет уменьшить эффективный размер струи, использовать в печатающих головках сопла меньшего диаметра и увеличить тем самым разрешающую способность принтера при печати. Таким образом, дополнительный достигаемый технический результат состоит в увеличении качества печати и разрешающей способности струйных принтеров.

При формировании заявляемым способом гидрофобных покрытий на поверхностях катетеров, трансплантатов, контактных линз технический результат состоит в уменьшении адсорбции белков, антител, клеток, бактерий на модифицированную поверхность и тем самым улучшении биосовместимости.

При формировании заявляемым способом водоотталкивающего ультрагидрофобного покрытия на поверхностях дисперсных частиц порохов, других пористых горючих и взрывчатых материалов достигаемый технический результат состоит в предотвращении проникновения влаги в эти материалы и сохранении их функциональных свойств независимо от условий окружающей среды (относительной влажности).

При формировании заявляемым способом водоотталкивающего ультрагидрофобного покрытия на поверхностях тканей достигаемый технический результат состоит в придании тканям водоотталкивающих свойств.

При формировании заявляемым способом водоотталкивающего ультрагидрофобного покрытия на поверхности бумаги достигаемый технический результат состоит в придании ей определенной степени гидрофобности, что позволяет использовать такой материал в качестве подложки композитных материалов для фотопечати и т.п.

В дальнейшем изобретение поясняется чертежами, описанием конкретных вариантов его выполнения со ссылками на сопутствующие чертежи, на которых:

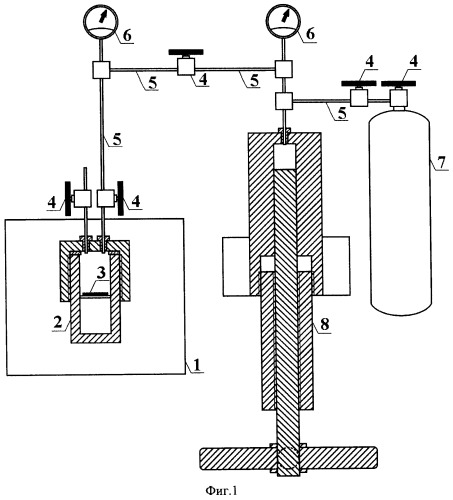

фиг.1 изображает схему устройства, реализующего заявляемый способ;

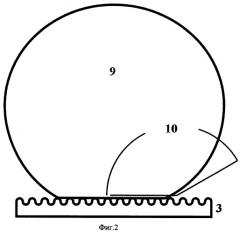

фиг.2 изображает подложку с нанесенной на нее каплей воды.

Устройство (фиг.1) содержит термостат 1, в который помещен реактор высокого давления 2. Внутри реактора 2 расположена подложка 3. Для напуска сверхкритического CO2 служат система вентилей 4 и капилляров 5. Давление СО2 контролируют с помощью манометров 6. Сверхкритический CO2 поступает из баллона 7. Устройство также содержит механический генератор давления 8.

На фиг.2 показаны модифицированная подложка 3, обладающая повышенной водоотталкивающей способностью (ультрагидрофобными свойствами), с нанесенной каплей воды 9 и угол смачивания 1.

Подложку 3 и навеску полимера или сополимера (на фиг.1 не показана) помещают в реактор 2, после чего его герметизируют. Затем реактор 2 заполняют газом СО2 из баллона 7 и помещают в термостата 1. С помощью термостата 1 и генератора давления 8 устанавливают необходимые температуру и давление для перевода СО2 в сверхкритическое состояние и растворения в сверхкритическом СО2 полимера или сополимера. После осаждения полимера или сополимера на подложку 3 в течение заданного времени она переходит в ультрагидрофобизованное состояние (становится модифицированной). Затем реактор 2 декомпрессируют при заданной температуре и с заданной скоростью. Далее реактор 2 разбирают и извлекают модифицированную подложку 3.

Заявляемый способ может быть проиллюстрирован следующими примерами.

Пример 1. В качестве материала гидрофобного полимерного покрытия, наносимого на поверхность шероховатой подложки 3, используют ультрадисперсный политетрафторэтилен (УПТФЭ) "Форум". Используют CO2 степени чистоты 99,997%. В реактор 2 (фиг.1) объемом 10 мл помещают 1 мг полимера (это соответствует концентрации полимерного раствора 0,1 мг/мл) и подложку 3 с площадью поверхности 1×1 см2. Затем реактор 2 с помещенными в него полимерной навеской и подложкой 3 продувают газом CO2 для удаления следов воздуха и воды. Реактор 2 герметизируют и создают в нем давление CO2 65 МПа при температуре 65°С. Стабилизацию полимерного раствора осуществляют в течение 3 часов, после чего CO2 выпускают из реактора (2) со скоростью 0,3 г/сек, поддерживая при этом температуру 45°С. После этого модифицированную подложку 3 извлекают из реактора 2. Для оценки водоотталкивающей способности (ультрагидрофобнных свойств) проводят измерения значений угла смачивания водой (фиг.2).

Пример 2. В условиях примера 1 в качестве подложки 3 используют микропористый полиэтилен (МППЭ), характеризующийся углом смачивания водой 88°. После модификации угол смачивания водой составил 135°.

Пример 3.

В условиях примера 1 используют подложку 3 из микропористого полиэтилена, модифицированного нанесением шероховатого слоя полипиррола. Исходная поверхность характеризуется углом смачивания водой 119°. После модификации в растворе УПТФЭ «Форум» в сверхкритической CO2 угол смачивания водой составил 147°.

Пример 4. В условиях примера 1 в качестве подложки 3 используют ткань. До модификации ткань впитывает воду (угол смачивания 0°). После модификации угол смачивания водой составил 148° для батиста и 156° для байки.

Пример 5. В условиях примера 1 в качестве подложки 3 используют бумагу «Canon Office». До модификации бумага впитывает воду. После модификации угол смачивания водой составляет 151°.

Пример 6. В условиях примера 1 проводят гидрофобизацию подложки 3 в виде воспламеняемой части спичек. Для такой подложки 3 затруднительно проводить измерения контактных углов с водой, следуя стандартной процедуре. В связи с этим использовали иной подход для характеризации достигаемого технического результата: увеличения водоотталкивающей способности (индуцирования ультрагидрофобных свойств). Контрольную (немодифицированную) спичку и спичку, обработанную раствором УПТФЭ «Форум» в сверхкритической CO2, погружали в воду на 3 минуты. Затем обе спички извлекали из воды и пытались осуществить их воспламенение. Для контрольной спички это не удается, поскольку влага проникает в воспламеняемый материал. При погружении модифицированной спички в воду наблюдается формирование воздушного кокона, обволакивающего поверхность и предохраняющего ее от контакта с водой. Таким образом, нанесенное в сверхкритической CO2 покрытие позволяет придать воспламеняемому материалу ультрагидрофобные свойства и увеличить водоотталкивающую способность.

Пример 7.

В условиях примера 1 в качестве подложки 3 используют элемент с газодиффузионным слоем, выполненным из пористого углеродного материала компании Тогау. Этот элемент имеет пористую поверхность. До модификации поверхность характеризуется углом смачивания водой 120°. Модификация увеличивает значение угла смачивания водой на 30°. Пористая морфология материала сохраняется. Увеличенная водоотталкивающая способность материала предотвращает затопление газодиффузионного слоя водой и обеспечивает улучшенный транспорт газов. Регулирование степени модификации за счет изменения массы навески или условий экспозиции позволяет регулировать баланс транспорта воды и транспорта газов в газодиффузионном слое.

Пример 8.

В условиях примера 1 в качестве подложки 3 используют элемент газового сенсора. Этот элемент имеет шероховатую поверхность. Модификация увеличивает значение угла смачивания поверхности газового сенсора водой на 30°. Шероховатая морфология поверхности сенсора сохраняется. За счет увеличения водоотталкивающей способности предотвращается конденсация влаги в порах. Это позволяет сохранить поверхностную проводимость на уровне, необходимом для обеспечения оптимальной чувствительности. Предотвращение адсорбции воды позволяет также снизить коррозионные процессы и увеличить срок службы элемента при работе во влажных условиях.

Пример 9.

В условиях примера 1 в качестве подложки 3 используют элемент, выполненный из адсорбирующего материала. Этот элемент имеет пористую поверхность. Модификация изменяет адсорбционные свойства пористого материала, не искажая морфологию пористой структуры. Это позволяет контролируемо изменять селективность адсорбирующего материала, в частности уменьшить неспецифическую сорбцию для многих соединений, при сохранении высокой адсорбционной емкости. Это позволяет также варьировать ионообменные свойства адсорбирующего материала и более эффективно использовать его в задачах очистки.

Пример 10.

В условиях примера 1 в качестве подложки 3 используют элемент фильтра. Этот элемент имеет пористую поверхность. Модификация изменяет фильтрующую способность элемента и обеспечивает лучшее "проскальзывание" фильтруемой жидкости по стенкам пор фильтра. Таким образом, уменьшается сопротивление потоку жидкости. Это позволяет использовать ускоренные режимы фильтрования и очистки.

Пример 11.

В условиях примера 1 в качестве подложки 3 используют элемент хроматографической колонки, выполненный из сорбирующего материала. Этот элемент имеет пористую поверхность. Модификация изменяет сорбционные свойства элемента, не искажая морфологию пористой структуры. Это позволяет изменять селективность элемента при решении задач хроматографического разделения, анализа и очистки химических соединений. В частности, это позволяет увеличить эффективность и скорость разделения смесей. Снижение неспецифической сорбции при сохранении высокой адсорбционной емкости позволяет эффективно разделять, в том числе биополимеры (например, белки), что невозможно при использовании обычных немодифицированных коммерческих сорбентов из-за необратимой сорбции.

Пример 12.

В условиях примера 1 в качестве подложки 3 используют элемент молекулярного сита, выполненный из цеолита. Этот элемент имеет пористую высокоразвитую поверхность. Модификация изменяет адсорбционные свойства цеолита, не искажая морфологию его пористой структуры. Это позволяет контролируемо изменять адсорбционную селективность элемента и увеличить эффективность его использования в задачах разделения и очистки.

Пример 13.

В условиях примера 1 в качестве подложки 3 используют поверхность с нанесенными протекторами миниатюрных размеров. После модификации протекторы удаляют. В результате получают поверхность, сочетающую участки различной степени гидрофобности: на модифицированных участках гидрофобность увеличена, на участках, предохраненных от модификации протекторами, сохраняется гидрофильность или гидрофобность материала подложки. Создаваемый поверхностный рельеф выбирают таким образом, чтобы сформировать гидрофильные или гидрофобные каналы для транспорта жидкости, окруженные более гидрофобными барьерными участками. При этом когда сформированные каналы обладают ультрагидрофобными свойствами и характеризуются малыми значениями гистерезиса контактного угла, то за счет этого удается дополнительно улучшить транспортные характеристики каналов и реализовать высокоскоростную направленную доставку микрообъемов жидкостей. Созданная таким образом поверхность является элементом прибора микроструйной техники.

Пример 14.

В условиях примера 1 в качестве подложки 3 используют печатающую головку струйного принтера, имеющую сопла для выброса чернил. После модификации с поверхности сопел нанесенное гидрофобное покрытие удаляют механически или струей чернил. Это не приводит к разрушению покрытия на поверхности, окружающей сопло. При использовании чернил на водной основе наличие такой гидрофобной пленки на всей поверхности печатающей головки вокруг сопла предотвращает растекание чернил по поверхности печатающей головки, позволяет сохранить необходимый режим выброса струи чернил и обеспечивает высокое качество печати.

Пример 15.

В условиях примера 1 в качестве подложки 3 используют катетер. Модификация позволяет уменьшить адсорбцию белков, антител, клеток, бактерий на модифицированную поверхность катетера и тем самым улучшить биосовместимость.

Пример 16.

В условиях примера 1 в качестве подложки 3 используют трансплантат. Модификация позволяет уменьшить адсорбцию белков, антител, клеток, бактерий на модифицированную поверхность трансплантата и тем самым улучшить биосовместимость.

Пример 17.

В условиях примера 1 в качестве подложки 3 используют контактную линзу. Модификация позволяет уменьшить адсорбцию белков, антител, клеток, бактерий на модифицированную поверхность контактной линзы и тем самым улучшить биосовместимость.

Пример 18.

В условиях примера 1 в качестве подложки 3 используют оптическую линзу. Модификация уменьшает конденсацию влаги на поверхности и адгезию загрязнений к поверхности оптической линзы.

Пример 19.

В условиях примера 1 в качестве подложки 3 используют микро- или наноэлектронный прибор. Этот прибор имеет поверхность со сложной геометрией. Модификация уменьшает конденсацию влаги на поверхности и адгезию загрязнений к поверхности прибора.

Пример 20.

В условиях примера 1 в качестве подложки 3 используют прибор микро- или наносистемной техники. Этот прибор имеет поверхность со сложной геометрией. Модификация уменьшает конденсацию влаги на поверхности и адгезию загрязнений к поверхности прибора.

Пример 21.

В условиях примера 1 в качестве подложки 3 используют микромеханический или микроэлектромеханический прибор. Этот прибор имеет поверхность со сложной геометрией. Модификация уменьшает конденсацию влаги на поверхности и адгезию загрязнений к поверхности прибора.

Пример 22.

В условиях примера 1 в качестве подложки 3 используют оптоэлектронный прибор. Этот прибор имеет поверхность со сложной геометрией. Модификация уменьшает конденсацию влаги на поверхности и адгезию загрязнений к поверхности прибора.

Пример 23.

То же, что и в примерах 1 и 2, только в реактор 2 помещают 0.2 г полимера (что при растворении навески соответствует концентрации полимерного раствора около 20 мг/мл). Модифицированная подложка МППЭ 3 характеризуется углом смачивания водой 150°. Увеличение угла смачивания по сравнению с примером 2 обусловлено избытком гидрофобизующего агента, присутствующим на подложке и модифицирующим свойства капли наносимой жидкости за счет эффекта Пикеринга.

Пример 24.

То же, что и в примерах 1 и 2, только в реактор 2 помещают 0.01 г полимера (что при растворении навески соответствует концентрации полимерного раствора около 1 мг/мл). Модифицированная подложка МППЭ 3 характеризуется углом смачивания водой 137°. Незначительное увеличение угла смачивания по сравнению с примером 2 обусловлено избытком гидрофобизующего агента, присутствующим на подложке.

Пример 25.

То же, что и в примерах 1 и 2, только в реактор 2 помещают 0.02 мг полимера (что при растворении навески соответствует концентрации полимерного раствора около 0.002 мг/мл). Модифицированная подложка МППЭ 3 характеризуется углом смачивания водой 100°. Уменьшение угла смачивания по сравнению с примером 2 обусловлено недостатком гидрофобизующего агента.

Пример 26.

То же, что и в примерах 1 и 2, только в реакторе 2 создают давление CO2 10 МПа при температуре 40°С. Модифицированная подложка МППЭ 3 характеризуется углом смачивания водой 110°. Уменьшение угла смачивания по сравнению с примером 2 обусловлено меньшей растворимостью гидрофобизующего агента в этих условиях.

Пример 27.

То же, что и в примерах 1 и 2, только в реакторе 2 создают давление CO2 100 МПа при температуре 120°С. Модифицированная подложка МППЭ 3 характеризуется углом смачивания водой 120°. Уменьшение угла смачивания по сравнению с примером 2 обусловлено термической деструкцией шероховатой структуры поверхности подложки.

Пример 28.

То же, что и в примерах 1 и 2, только декомпрессию CO2 осуществляют со скоростью вывода CO2 5 г/сек. Модифицированная подложка МППЭ 3 характеризуется таким же углом смачивания водой, как в примере 2 (135°), что показывает независимость индуцированной степени ультрагидрофобности от условий декомпрессии.

Пример 29.

То же, что и в примерах 1 и 2, только декомпрессию CO2 осуществляют со скоростью вывода CO2 0.05 г/сек. Модифицированная подложка МППЭ 3 характеризуется тем же углом смачивания водой, как в примере 2 (135°), что показывает независимость индуцированной степени ультрагидрофобности от условий декомпрессии.

Пример 30.

То же, что и в примерах 1 и 2, только используют технический CO2 степени чистоты 99.7%. Модифицированная подложка МППЭ 3 характеризуется тем же углом смачивания водой, как в примере 2 (135°), что показывает независимость индуцированной степени ультрагидрофобности от чистоты CO2.

Пример 31.

То же, что и в примерах 1 и 2, только осаждение проводят в течение 10 мин. После экспозиции модифицированная подложка МППЭ 3 характеризуется меньшим углом смачивания водой, чем в примере 2 (120°), что обусловлено недостаточной однородностью полимерного раствора.

Пример 32.

То же, что и в примерах 1 и 2, только осаждение проводят в течение 24 час. После экспозиции модифицированная подложка МППЭ 3 характеризуется тем же углом смачивания водой, как в примере 2 (135°), что показывает возможность ограничиться меньшими временами осаждения.

Пример 33.

То же, что и в примерах 1 и 2, только в реактор 2 дополнительно помещают в качестве сорастворителя 1 мл воды. Модифицированная подложка МППЭ 3 характеризуется тем же углом смачивания водой, как в примере 2 (135°). Это показывает возможность избежать применения сорастворителей при использовании материала «Форум» в качестве гидрофобизующего агента.

Пример 34.

То же, что и в примерах 1 и 2, только в реактор 2 дополнительно помещают в качестве сорастворителя 1 мл этилового спирта. Модифицированная подложка МППЭ 3 характеризуется тем же углом смачивания водой, как в примере 2 (135°). Это показывает возможность избежать применения сорастворителей при использовании материала «Форум» в качестве гидрофобизующего агента.

Пример 35.

То же, что и в примерах 1 и 2, только в реактор 2 дополнительно помещают в качестве алифатического сорастворителя 1 мл гексана. Модифицированная подложка МППЭ 3 характеризуется тем же углом смачивания водой, как в примере 2 (135°). Это показывает возможность избежать применения сорастворителей при использовании материала «Форум» в качестве гидрофобизующего агента.

Пример 36.

То же, что и в примерах 1 и 2, только в реактор 2 дополнительно помещают в качестве перфторированного сорастворителя 1 мл перфторгексана. Модифицированная подложка МППЭ 3 характеризуется тем же углом смачивания водой, как в примере 2 (135°). Это показывает возможность избежать применения сорастворителей при использовании материала «Форум» в качестве гидрофобизующего агента.

Пример 37.

То же, что и в примерах 1 и 2, только в реактор 2 дополнительно помещают в качестве органического сорастворителя 1 мл хлороформа. Модифицированная подложка МППЭ 3 характеризуется тем же углом смачивания водой, как в примере 2 (135°). Это показывает возможность избежать применения сорастворителей при использовании материала «Форум» в качестве гидрофобизующего агента.

Пример 38.

То же, что и в примерах 1 и 2, только в реактор 2 помещают 3 мг коммерческого сополимера Teflon AF2400. В условиях экспозиции растворяется только 0.5 мг навески (что детектируется по изменению массы навески в результате экспозиции). Это соответствует установлению концентрации полимерного раствора 0.05 мг/мл в реакторе в процессе экспозиции. Модифицированная подложка МППЭ 3 характеризуется углом смачивания водой 120°. Уменьшение угла смачивания по сравнению с примером 2 обусловлено недостатком гидрофобизующего агента.

1. Способ получения гидрофобного покрытия, при осуществлении которого на поверхность подложки осаждают гидрофобный полимер или сополимер из раствора в сверхкритическом СО2, отличающийся тем, что гидрофобный полимер или сополимер осаждают на подложку с негладкой поверхностью, характеризующейся соотношением r>1, где r - фактор шероховатости, определяемый отношением площадей реальной поверхности и ее геометрической проекцией на плоскость, подложку вместе с полимером или сополимером помещают в реактор, реактор герметизируют и создают в нем раствор в сверхкритическом СО2 с концентрацией 0,001-100 г/л, а осаждение проводят при давлении от 7 до 100 МПа и температуре от 35 до 200°С в течение времени от 15 мин до 24 ч, после чего проводят декомпрессию.

2. Способ по п.1, отличающийся тем, что гидрофобный полимер или сополимер осаждают на подложку с шероховатой поверхностью.

3. Способ по п.1, отличающийся тем, что гидрофобный полимер или сополимер осаждают на подложку с пористой поверхностью.

4. Способ по п.1, отличающийся тем, что гидрофобный полимер или сополимер осаждают на подложку с высокоразвитой поверхностью.

5. Способ по п.1, отличающийся тем, что гидрофобный полимер или сополимер осаждают на подложку со сложной геометрией поверхности.

6. Способ по п.1, отличающийся тем, что к сверхкритическому СО2 дополнительно добавляют, по меньшей мере, один из сорастворителей из группы: вода, спирт, алифатический растворитель, перфторированный растворитель, органический растворитель.

7. Способ по п.6, отличающийся тем, что в качестве сорастворителя используют метанол, этанол или изопропанол.

8. Способ по п.6, отличающийся тем, что в качестве сорастворителя используют пентан или гексан.

9. Способ по п.6, отличающийся тем, что в качестве сорастворителя используют перфторгексан.

10. Способ по п.6, отличающийся тем, что в качестве сорастворителя используют хлороформ или ацетон.

11. Способ по п.1, отличающийся тем, что в сверхкритическом СО2 растворяют фторсодержащий полимер или сополимер.

12. Способ по п.1, отличающийся тем, что в