Способ ограничения грузоподъемности электрического крана

Иллюстрации

Показать всеИзобретение направлено на повышение надежности ограничителя грузоподъемности электрического крана. Указанный технический результат достигают тем, что в способе ограничения грузоподъемности электрического крана после установки электронного ключа поднимают поочередно грузы массами m0, ..., mi-1, mi, где i=2, 3, ..., и запоминают соответствующие значения частот вращения n0, ..., ni-1, ni вала двигателя, которые получают с помощью акселерометра, установленного или на опорной плите, или на станине кранового двигателя. Сигнал с выхода акселерометра подвергают спектральному анализу, причем частота, на которой определено значение амплитуды 1-ой гармоники колебаний станины двигателя, соответствует частоте вращения вала двигателя. Далее по полученным данным строят зависимость частоты вращения вала двигателя от массы поднимаемого груза n=f(m), которую запоминают вместе с известным предельно допустимым значением массы поднимаемого груза. Затем, поднимая рабочий груз, непрерывно с помощью акселерометра измеряют значение частоты вращения вала двигателя, используя которое по зависимости n=f(m) определяют массу рабочего груза, и, если эта масса превысила предельно допустимое значение, подают звуковой и визуальный сигнал и отключают кран. 4 ил.

Реферат

Изобретение относится к приборам безопасности грузоподъемных кранов и предназначено для защиты от перегрузки механизма подъема электрического крана.

Известен способ ограничения грузоподъемности стрелового крана (патент РФ на изобретение №2011632, МПК 5 В66С 23/90, опубл. 04.30.1994). Способ ограничения грузоподъемности основан на получении аналоговых параметров крана, зависящих от нагрузки, которые преобразуют в цифровую форму. Данную информацию, а также дискретные параметры и сигналы, зависящие от режима работы крана, и предварительно запомненную информацию перерабатывают, при этом работа координируется от задатчика времени. Переработанная информация в виде загрузки крана и других значений выводится визуально, в зависимости от величины загрузки подается предупреждающий звуковой сигнал, и в случае превышения допустимых значений нагрузки вырабатывается команда «Перегрузка». В случае многократного повторения команды «Перегрузка» вырабатывается команда «Отключение крана». Величина времени, в течение которого непрерывно должна вырабатываться команда «Перегрузка» для того, чтобы выработать команду «Отключение крана», определяется динамикой работы крана.

Известен способ управления грузоподъемными механизмами с фиксацией их характеристик и устройство для его осуществления (патент РФ на изобретение №2116240, МПК 6 В66С 23/90, опубл. 27.07.1998). Способ управления грузоподъемными механизмами с фиксацией их характеристик, касающихся нагрузки, геометрии крана и режима его работы, основанный на измерении сигналов, пропорциональных этим характеристикам, первичной обработке указанных сигналов, преобразованных в цифровую форму, в соответствии с предварительно запомненными сигналами, определяющими порядок обработки, координации этой обработки сформированной импульсной последовательностью в реальном масштабе времени, их индикации и в случае превышения ими допустимых значений формировании управляющих сигналов и подаче последних на исполнительное устройство, при этом задают временной интервал, а о действительно имеющем место превышении сигналами, пропорциональными характеристикам подъемных механизмов, допустимых значений, судят в случае появления прошедших первичную обработку сигналов, превысивших установленный пороговый уровень в указанном временном интервале, при этом записывают в долговременную энергонезависимую память для хранения в неизменном виде прошедшие первичную обработку сигналы, пропорциональные указанным характеристикам, для учета ресурса работы крана под нагрузкой, время появления указанных сигналов, превысивших установленный пороговый уровень, и сформированные управляющие сигналы с возможностью считывания в случае необходимости.

Недостатками известных технических решений является использование гидравлических узлов построения крана и применение датчиков давления в качестве датчиков, вырабатывающих сигнал, пропорциональный нагрузке, поэтому невозможно использование подобных способов ограничения грузоподъемности в электрических кранах.

Известен способ ограничения грузоподъемности подъемного крана (патент РФ на полезную модель №32480, МПК 7 В66С 23/88, опубл. 20.09.2003), в котором измеряют массу груза с помощью силоизмерительного элемента, оснащенного датчиком усилия, и сравнивают ее с предельно допустимым значением и при его превышении отключают кран.

Недостатком предложенного технического решения является использование встроенного в металлоконструкцию силоизмерительного датчика, что является методом непосредственного измерения механических напряжений, возникающих от действия перемещаемого груза. Использование предложенного способа измерения массы груза требует внесения изменений в металлоконструкцию крана, что повышает стоимость оснащения.

Известен способ ограничения грузоподъемности электрического крана (патент РФ на полезную модель №41460, МПК 7 В66С 23/90, опубл. 27.10.2004), выбранный в качестве прототипа, заключающийся в том, что после установки электронного ключа записывают в цифровой запоминающий блок предельно допустимые значения тока, фазного напряжения и массы поднимаемого груза, а также снимают зависимость частоты вращения вала электродвигателя от массы поднимаемого груза, для чего поочередно поднимают несколько грузов массами m0, ..., mi-1, mi и запоминают соответствующие значения частот вращения n0, ..., ni-1, ni вала двигателя и сохраняют полученную зависимость в цифровом запоминающем блоке. Непосредственно при работе электрического крана сигналы с датчиков тока, фазного напряжения и частоты вращения вала двигателя непрерывно поступают в цифровой вычислительный блок. Полученную информацию, совместно с информацией, извлекаемой из цифрового запоминающего блока, перерабатывают в параметры, отражающие работу электрического крана, и передают в блок визуальной и звуковой индикации, и в случае превышения допустимых значений массы поднимаемого груза и контролируемых параметров питающей сети вырабатывают команду на отключение механизма подъема груза, которая поступает на исполнительный блок.

Недостатком способа ограничения грузоподъемности является его невысокая надежность. Измерение частоты вращения вала двигателя производят с помощью датчика Холла, закрепленного на корпусе двигателя, и магнита, закрепленного на валу двигателя. Однако узел: датчик Холла - магнит подвержен механическому разрушению в процессе эксплуатации и ухудшению характеристик в процессе старения.

Задачей изобретения является повышение надежности функционирования способа ограничения грузоподъемности электрического крана.

Поставленная задача решена за счет того, что в способе ограничения грузоподъемности электрического крана так же, как в прототипе после установки электронного ключа поднимают поочередно грузы массами m0, ..., mi-1, mi, где i=2, 3, ... и запоминают соответствующие значения частот вращения n0, ..., ni-1, ni вала двигателя. Далее по полученным данным строят зависимость частоты вращения вала двигателя от массы поднимаемого груза n=f(m), которую запоминают вместе с известным предельно допустимым значением массы поднимаемого груза. Затем, поднимая рабочий груз, непрерывно измеряют значение частоты вращения вала двигателя, используя которое по зависимости n=f(m) определяют массу рабочего груза, и, если эта масса превысила предельно допустимое значение, подают звуковой и визуальный сигнал и отключают кран.

Согласно заявленному способу для определения значений частот вращения вала двигателя во всех вышеперечисленных случаях используют акселерометр, установленный или на опорной плите, или на станине кранового двигателя, а сигнал с выхода акселерометра подвергают спектральному анализу (преобразование Фурье), причем частота, на которой определено значение амплитуды 1-ой гармоники колебаний станины двигателя, соответствует частоте вращения вала двигателя.

Установка акселерометра на неподвижную часть электрического крана - или на опорную плиту, или на станину кранового двигателя позволяет определить частоту вращения вала двигателя на неподвижной части кранового двигателя в отличие от прототипа, где эти измерения производят на вращающемся валу двигателя. Таким образом, это повышает надежность функционирования способа ограничения грузоподъемности электрического крана.

На фиг.1 представлена функциональная схема ограничителя грузоподъемности электрического крана.

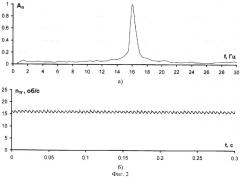

На фиг.2 представлены временные диаграммы сигнала nтг тахогенератора (а) и виброграммы сигнала An акселерометра (б) при работе крана с массой груза m=0 т.

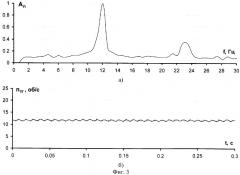

На фиг.3 представлены временные диаграммы сигнала nтг тахогенератора (а) и виброграммы сигнала An акселерометра (б) при работе крана с массой груза m=20 т.

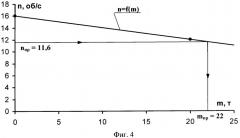

На фиг.4 представлена зависимость частоты вращения n вала двигателя от массы m поднимаемого груза.

Предложенный способ осуществлен с помощью ограничителя грузоподъемности, изображенного на фиг.1, где цифровой вычислительный блок 1 связан с соответствующими выходами блока ввода информации 2 и акселерометра 3, установленного или на опорной плите, или на станине кранового двигателя. Цифровой вычислительный блок 1 соединен также с цифровым запоминающим блоком 4, с исполнительным блоком 5, с блоком визуальной и звуковой индикации 6, с таймером 7 и с электронным ключом 8.

В качестве цифрового вычислительного блока 1 может быть выбран одноплатный микроконтроллер типа АТ89С2051 с тактовой частотой 4 МГц. Блок ввода информации 2 - это набор кнопок управления для ввода информации и задания режима работы цифрового вычислительного блока 1. Акселерометр 3 может быть выполнен на микросхеме типа ADXL, а цифровой запоминающий блок 4 может быть представлен в виде FLASH памяти. Исполнительный блок 5 выполнен в виде силового трехфазного реле с управлением через составной транзистор от цифрового вычислительного блока 1. Блок визуальной и звуковой индикации 6 представляет собой выходной регистр с индикацией десятичного кода на семисегментном индикаторе, звуковая индикация осуществляется за счет пьезоизлучателя. Таймер 7 может быть выполнен в виде генератора импульсной последовательности. Электронный ключ 8 представляет собой постоянное запоминающее устройство, в котором содержится код разрешения доступа к перепрограммированию цифрового вычислительного блока 1, выполнен съемным и устанавливается во внешний разъем цифрового вычислительного блока 1.

Перед началом работы установленного на электрический кран ограничителя грузоподъемности ввели в память цифрового запоминающего блока 4 зависимость частоты вращения вала двигателя от массы поднимаемого груза n=f(m). Для построения зависимости n=f(m) с минимальной точностью необходимо получить две рабочие точки: при работе крана с пустой крюковой подвеской и с массой груза, близкой к номинальной. Для этого подключили к цифровому вычислительному блоку 1 электронный ключ 8, после чего цифровой вычислительный блок 1 перешел в программу «обучения». Далее поднимали пустую крюковую подвеску массой m0=0 т и определяли соответствующее значение частоты вращения n0 вала двигателя после спектрального анализа в цифровом вычислительном блоке 1 сигнала, снимаемого с выхода акселерометра 3. На фиг.2 а) представлена полученная зависимость значений амплитуд Аn гармоник колебаний станины двигателя (нормированных в пределах 0...1) от частоты колебаний двигателя f (Гц). Пик амплитуды колебаний двигателя An из фиг.2 а) составляет 16 Гц, что соответствует частоте вращения вала двигателя n0=16 об/с. Данное значение было подтверждено показаниями тахогенератора, который установили на вал двигателя на время эксперимента. Зависимость частоты вращения вала двигателя (сигнал тахогенератора) nтг от времени t представлена на фиг.2 б), откуда следует, что nтг=16 об/с.

Далее поднимали груз, близкий к номинальной грузоподъемности электрического крана (m1=20 т), и определяли соответствующее значение частоты вращения n1 вала двигателя. Сигнал с выхода акселерометра 3 после спектрального анализа в цифровом вычислительном блоке 1 представлен на фиг.3 а), откуда следует, что пик амплитуды An колебаний двигателя составляет 12 Гц, что соответствует частоте вращения вала двигателя n1=12 об/с. Данное значение также подтверждено показаниями тахогенератора, сигнал которого представлен на фиг.3 б) и составляет nтг=12 об/с.

Далее по полученным данным была построена зависимость частоты вращения вала двигателя от массы поднимаемого груза n=f(m), которая представлена на фиг.4. Затем в цифровом запоминающем блоке 4 сохранили построенную зависимость n=f(m) и значение предельно допустимой массы груза (mпр=22 т), которое ввели с помощью блока ввода информации 2.

Непосредственно при работе электрического крана с ограничителем грузоподъемности в цифровом вычислительном блоке 1 происходит непрерывное определение частоты вращения вала двигателя на основе сигнала, снимаемого с акселерометра 3. По частоте вращения вала двигателя определяют массу поднимаемого груза на основе зависимости n=f(m) (фиг.4) и фиксируют значение этой массы с помощью блока визуальной и звуковой индикации 6. В случае превышения допустимого значения массы поднимаемого груза частота вращения вала двигателя снизится до предельного значения nпр=11,6 об/с, что будет соответствовать предельному значению массы поднимаемого груза mпр=22 т, и цифровой вычислительный блок 1 вырабатывает команду на отключение механизма подъема груза, которая поступает на исполнительный блок 5, при этом с помощью блока 6 подают звуковой и визуальный сигнал, а значения даты и времени, получаемые от таймера 7, записывают в цифровой запоминающий блок 4.

Способ ограничения грузоподъемности электрического крана, заключающийся в том, что после установки электронного ключа поднимают поочередно грузы массами m0, ..., mi-1, mi, где i=2, 3, ..., и запоминают соответствующие значения частот вращения n0, ..., ni-1, ni вала двигателя, далее по полученным данным строят зависимость частоты вращения вала двигателя от массы поднимаемого груза n=f(m), которую запоминают вместе с известным предельно-допустимым значением массы поднимаемого груза, затем, поднимая рабочий груз, непрерывно измеряют значение частоты вращения вала двигателя, используя которое по зависимости n=f(m) определяют массу рабочего груза, и, если эта масса превысила предельно-допустимое значение, подают звуковой и визуальный сигнал и отключают кран, отличающийся тем, что для определения значений частот вращения вала двигателя во всех вышеперечисленных случаях используют акселерометр, установленный или на опорной плите или на станине кранового двигателя, а сигнал с выхода акселерометра подвергают спектральному анализу, причем частота, на которой определено значение амплитуды 1-ой гармоники колебаний станины двигателя, соответствует частоте вращения вала двигателя.