Способ каталитического окисления в паровой фазе, осуществляемый в многотрубном реакторе

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу каталитического окисления в паровой фазе, который обеспечивает эффективное удаление реакционного тепла, не допускает образования горячих пятен и обеспечивает эффективное получение целевого продукта. Раскрывается способ каталитического окисления в паровой фазе (а) пропилена, пропана или изобутилена с помощью молекулярного кислорода для получения (мет)акролеина и/или окисления (б) (мет)акролеина молекулярным кислородом для получения (мет)акриловой кислоты с помощью многотрубного реактора, содержащего цилиндрический корпус реактора, снабженный входным отверстием для подачи исходного материала и выпускным отверстием для продукта, множество циркуляционных трубопроводов, расположенных вокруг цилиндрического корпуса реактора и используемых для введения теплоносителя в цилиндрический корпус реактора или для удаления из него теплоносителя, циркуляционное устройство для соединения множества кольцевых трубопроводов друг с другом, множество реакционных труб, установленных с помощью множества трубных решеток реактора, в которые помещен катализатор, и множество перегородок, расположенных в продольном направлении реакционной трубы и используемых для изменения направления теплоносителя, введенного в корпус реактора, согласно которому анализируют поток теплоносителя и определяют зоны в реакторе, в которых коэффициент теплопередачи теплоносителя составляет менее 1000 Вт/(м2·К), предотвращают реакцию каталитического окисления в паровой фазе в указанных зонах реактора и проводят реакцию каталитического окисления в паровой фазе в реакторе. 2 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу каталитического окисления в паровой фазе. Настоящее изобретение используется предпочтительно для окисления пропилена, пропана или изобутилена молекулярным кислородом для высокоэффективного получения (мет)акролеина или (мет)акриловой кислоты.

Уровень техники

Многотрубный реактор используется для осуществления реакции, в которой исходный материал контактирует с твердым катализатором, загруженным в реактор. Многотрубный реактор регулирует температуру реакции за счет эффективного отвода значительного количества тепла, выделяющегося при реакции каталитического окисления в паровой фазе, в которой окисляемое вещество контактирует с молекулярным кислородом в присутствии твердого катализатора. Обычно реактор используется тогда, когда есть необходимость защитить катализатор от разрушения, возникающего под воздействием высоких температур реакционного тепла.

В таком многотрубном реакторе жидкость для охлаждения (здесь и далее ссылка дается на теплоноситель) циркулирует снаружи узла реакционных труб (т.е. на стороне корпуса) для поддержания температуры, необходимой для реакции, а теплообмен между технологическим потоком (в реакции каталитического окисления в паровой фазе это процесс-газ) и теплоносителем проводится одновременно в теплообменниках, широко используемых на химических предприятиях. Такой способ предохраняет катализатор, находящийся в трубе, от разрушения, возникающего вследствие местного перегрева каталитического слоя (образование горячих пятен).

Однако количество реакционного тепла, выделяющегося при реакции каталитического окисления в паровой фазе, столь велико, что оно приводит к разрушению катализатора из-за часто появляющихся горячих пятен и может вызвать неуправляемую реакцию из-за превышения допустимой температуры катализатора. Все это может привести к осложнениям, таким как непригодность катализатора для использования.

Были предложены многочисленные способы, ограничивающие появление горячих пятен в многотрубном реакторе, используемом для реакции каталитического окисления в паровой фазе. Например, в патенте Японии JP 08-92147 описан способ, в котором направление потока теплоносителя внутри корпуса реактора и направление потока исходного газа в реакторе параллельны друг другу. Кроме того, поток теплоносителя может иметь извитое направление с помощью перегородок, направляющих поток вверх. Тем самым температура теплоносителя становится равномерной с разницей температуры между температурой на входе и выходе, составляющей 2-10°С и менее. Однако в этом способе внимание сосредоточено на разнице температур теплоносителя. Таким образом, в описанном реакторе, имеющем неодинаковый коэффициент теплопередачи, недостатком является появление горячих пятен в зоне с низким коэффициентом теплопередачи.

В патенте Японии JP 2000-93784 А описан способ ограничения образования горячих пятен, при котором потоки прореагировавшего исходного газа и теплоносителя направлены вниз параллельно друг другу для того, чтобы избежать скопления газа, не содержащего теплоноситель. Далее описан способ формования катализатора вблизи каталитического слоя, который наиболее легко подвержен обратимому разрушению путем подачи исходного газа в реактор через его верхнюю часть для прохождения вниз через слой катализатора реакционной трубы.

Однако в этом способе внимание обращено на взаимосвязь потока исходного газа с теплоносителем. Таким образом, недостаток этого способа заключается в недостаточном удалении реакционного тепла, что приводит к образованию горячих пятен, если скорость потока теплоносителя и коэффициент теплопередачи низки.

Также, согласно другому патенту Японии 2001-137689 предложен способ ограничения образования горячих пятен путем расположения перегородок, изменяющих направление потока теплоносителя и реакционных труб. В многотрубном реакторе теплоноситель для охлаждения реакционного тепла циркулирует по стенке корпуса реактора. Благодаря наличию узла реакционных труб и перегородок на пути потока, проходящего по стенке корпуса, теплоноситель течет отдельно в узле реакционных труб, в пространстве между перегородками и узлом реакционных труб в пространстве между перегородками и корпусом реактора. Тем не менее теплоноситель, проходя через часть, отличную от узла реакционных труб, не может использоваться для охлаждения реакционных труб, и поэтому такое количество теплоносителя должно быть максимально снижено. Кроме того, в патенте JP 2001-137689 содержатся сведения относительно скорости потока теплоносителя в целом и нет сведений о коэффициенте теплопередачи. Поэтому проблемы, относящиеся к горячим пятнам, должны быть разрешены с учетом коэффициента теплопередачи.

В многотрубном реакторе реакционное тепло, которое возникает внутри реакционных труб, удаляется путем циркуляции теплоносителя. Поэтому, если реакционное тепло недостаточно эффективно удаляется, то образуются в каталитическом слое горячие пятна и в результате снижается выход целевого продукта, ухудшается каталитическая активность и т.д.

Распределение температур в каталитическом слое определяется балансом между количеством тепла, выделяющегося внутри реакционной трубы, и количеством тепла, отдаваемого теплоносителю. В соответствии с этим была сделана попытка снизить температуру в зоне горячих пятен, при которой коэффициент теплопередачи со стороны теплоносителя увеличивали за счет увеличения скорости потока теплоносителя. Тем не менее, если скорость потока теплоносителя увеличивается до значений, превышающих необходимые, то происходит увеличение размера циркуляционного насоса для теплоносителя. Более того, чем выше мощность циркуляционного насоса теплоносителя, тем больше создаются проблемы удорожания данной операции.

Описание изобретения

Таким образом, задачей настоящего изобретения является создание способа каталитического окисления в паровой фазе, осуществляемый в многотрубном реакторе, включающий эффективное удаление реакционного тепла с помощью соответствующего количества циркулирующего теплоносителя, предотвращение образования горячих пятен, обеспечение эффективного выхода желаемого продукта, увеличение срока службы катализатора без ухудшения каталитической активности.

Было проведено несколько исследований для разработки данного способа и был проведен анализ потока и передачи тепла теплоносителя на стенке корпуса многотрубного реактора, размер которого был увеличен. В результате было обнаружено, что способ каталитического окисления в паровой фазе позволяет достичь указанные выше задачи, если реакцию каталитического окисления проводить в паровой фазе в таких условиях, при которых коэффициент теплопередачи теплоносителя имеет особое значение, и на этом открытии было разработано настоящее изобретение.

Таким образом, настоящее изобретение представляет собой:

(1) Способ каталитического окисления в паровой фазе вещества, предназначенного для окисления, с помощью газа, содержащего молекулярный кислород, осуществляемый в многотрубном реакторе, который содержит цилиндрический корпус реактора, снабженный входным отверстием для подачи исходного материала и выпускным отверстием для выхода продукта; множество циркуляционных труб, расположенных вокруг цилиндрического корпуса реактора и используемых для введения теплоносителя в цилиндрический реактор или для удаления из него теплоносителя; циркуляционное устройство для соединения множества кольцевых труб друг с другом; множество реакционных труб, установленных с помощью многочисленных трубных решеток реактора, в которые помещен катализатор; а также множество перегородок, расположенных в продольном направлении реакционной трубы и используемых для изменения направления теплоносителя, вводимого в корпус реактора, способ, который включает проведение реакции каталитического окисления в паровой фазе в условиях, при которых коэффициент теплопередачи теплоносителя составляет 1000 Вт/(м2·К) или выше.

(2) Способ каталитического окисления в паровой фазе по пункту (1), который включает окисление пропилена, пропана или изобутилена с помощью молекулярного кислорода для получения (мет)акролеина и/или окисление (мет)акролеина для получения (мет)акриловой кислоты.

Краткое описание чертежей

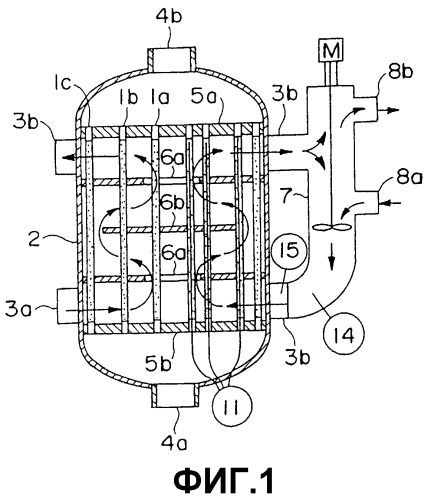

На фиг.1 изображен вариант осуществления многотрубного теплообменного реактора, используемого в способе каталитического окисления в паровой фазе.

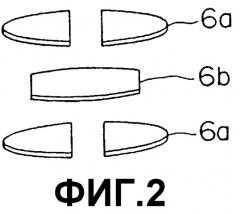

На фиг.2 изображен вариант осуществления перегородок, используемых в многотрубном реакторе в соответствии с изобретением.

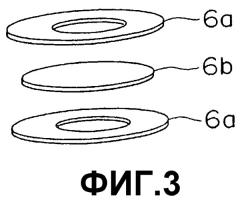

На фиг.3 изображен вариант осуществления перегородок, используемых в многотрубном реакторе в соответствии с изобретением.

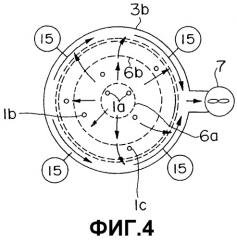

На фиг.4 изображен вид сверху многотрубного реактора в соответствии с изобретением.

На фиг.5 изображен вариант осуществления многотрубного теплообменного реактора, используемого в способе каталитического окисления в паровой фазе согласно настоящему изобретению.

На фиг.6 изображен в увеличенном масштабе вид промежуточной трубной решетки, разделяющей корпус многотрубного реактора согласно Фиг.5.

Наилучший вариант осуществления изобретения

Здесь и далее настоящее изобретения описывается подробно.

Настоящее изобретение относится к способу каталитического окисления в паровой фазе вещества, предназначенного для окисления, с помощью газа, содержащего молекулярный кислород, осуществляемого в многотрубном реакторе, включающем цилиндрический корпус реактора, снабженный входным отверстием для подачи исходного материала и выпускным отверстием для продукта; множество циркуляционных трубопроводов, расположенных вокруг цилиндрического корпуса реактора и используемых для введения теплоносителя в цилиндрический корпус реактора или для удаления из него теплоносителя; циркуляционное устройство для соединения множества циркуляционных трубопроводов друг с другом; множество реакционных труб, в которых размещен катализатор, установленных с помощью множества трубных решеток реактора, и множество перегородок, расположенных в продольном направлении реакционной трубы и используемых для изменения направления теплоносителя, введенного в корпус реактора, причем способ отличается тем, что реакцию каталитического окисления в паровой фазе осуществляют в таких условиях, при которых коэффициент теплопередачи теплоносителя составляет 1000 Вт/(м2·К) или выше.

В настоящем изобретении бензол или бутан используют в качестве вещества, подлежащего окислению, этот продукт подвергают каталитическому окислению в паровой фазе с помощью газа, содержащего молекулярный кислород, для получения малеинового ангидрида. Изобретение считается использованным также и тогда, когда по меньшей мере ксилол или нафталин используют в качестве вещества, подлежащего окислению, и которое является объектом каталитического окисления в паровой фазе с помощью газа, содержащего молекулярный кислород, для получения фталевого ангидрида.

Более предпочтительно, в настоящем изобретении используют пропилен, пропан или изобутилен в качестве вещества, подлежащего окислению, и которое является объектом каталитического окисления с помощью газа, содержащего молекулярный кислород, для получения (мет)акролеина (здесь и далее ссылка дается на предварительную стадию (первая стадия) реакции). (Мет)акролеин, полученный на предварительной стадии реакции, затем используют в качестве вещества, подлежащего окислению, и является объектом каталитического окисления в паровой фазе с помощью газа, содержащего молекулярный кислород, для получения (мет)акриловой кислоты (здесь и далее ссылка дается на следующую стадию (вторая стадия) реакции).

В настоящем изобретении коэффициент теплопередачи теплоносителя определяется, в частности, проведением анализа потока с помощью компьютера.

Вышеуказанный анализ потока теплоносителя может быть осуществлен методом моделирования: определяется конструкция реактора, такая как размещение перегородок и реакционных труб, и отверстие для подачи теплоносителя; определяются параметры теплоносителя, такие как его физические свойства и скорость потока. Более конкретно, направление потока и скорость потока теплоносителя определяются путем расчета на основании уравнений сохранения импульса, сохранения масс и сохранения энтальпии и т.д. В настоящем изобретении анализ может быть проведен с использованием CFX (разработанным АЕА Technology Plc) в качестве программного обеспечения для проведения анализа потока.

Следовательно, анализ потока теплоносителя позволяет определить часть потока, имеющую низкий коэффициент теплопередачи теплоносителя.

Кроме того, в настоящем изобретении реакция каталитического окисления в паровой фазе протекает в таких условиях, при которых коэффициент теплопередачи теплоносителя составляет 1000 Вт/(м2·К) или выше. В частности, реакционную трубу, находящуюся в зоне с коэффициентом теплопередачи менее 1000 Вт/(м2·К), закрывают таким образом, чтобы не допустить из нее утечки газа или же в реакционную трубу не загружают катализатор, чтобы в ней не протекала реакция. С этой же целью в такой зоне не устанавливают и саму реакционную трубу. Эти меры позволяют избежать нарушения реакции вследствие чрезмерного увеличения температуры в реакционной трубе, находящейся в зоне с низким коэффициентом теплопередачи теплоносителя.

Также, пространство между перегородками, расположенными на стороне корпуса реактора, где протекает теплоноситель, и корпусом реактора или пространство между перегородками и реакционной трубой выполняют сужающимся или устанавливают в них перемычку, чтобы уменьшить количество теплоносителя, вытекающее из этого пространства. В результате, повышается коэффициент теплопередачи теплоносителя. Аналогично, реакцию каталитического окисления в паровой фазе можно проводить при увеличении скорости потока теплоносителя или изменяя размер перегородки для того, чтобы устранить зону с коэффициентом теплопередачи ниже 1000 Вт/(м2·К).

На фиг.1 показан первый вариант осуществления многотрубного теплообменного реактора, в котором осуществляют способ каталитического окисления в паровой фазе согласно изобретению.

В корпусе 2 многотрубного реактора реакционные трубы 1а, 1b и 1с установлены путем крепления к трубным решеткам 5а и 5b. Входное отверстие для подачи исходного материала, являющееся входом для реакционного исходного газа, и выходное отверстие для продукта, являющееся выходом для продуктов, показаны соответственно позициями 4а и 4b. Однако поток газа может проходить в любом направлении. На внешней периферической части корпуса реактора установлен циркуляционный трубопровод 3а для введения теплоносителя. Теплоноситель подается под давлением с помощью циркуляционного насоса 7 с тем, чтобы теплоноситель проходил вверх в корпусе реактора по циркуляционному трубопроводу 3а и возвращался в циркуляционный насос через циркуляционный трубопровод 3b, как только направление потока изменилось. Это позволяет создать альтернативную конструкцию: полые перегородки 6a, каждая имеющая соответствующее отверстие в центральной части корпуса реактора, и полые перегородки 6b, расположенные так, чтобы были образованы щели между соответствующими полыми перегородками 6b и периферической частью корпуса реактора. Часть теплоносителя, поглощающего реакционное тепло, охлаждается в теплообменнике (не показан) с помощью вытяжной трубы, расположенной в верхней части циркуляционного насоса 7, и затем снова подается в реактор через подающий трубопровод 8а для введения теплоносителя. Температуру теплоносителя устанавливают путем регулирования температуры или скорости потока стекающего теплоносителя, подаваемого по трубопроводу 8а в соответствии с показателем термометра 14.

Хотя процесс регулирования температуры теплоносителя зависит от характеристик используемого катализатора, предпочтительно осуществлять температурный контроль таким образом, чтобы разность температур между теплоносителем, находящимся в подающем трубопроводе 8а, и теплоносителем, находящимся в отводящем трубопроводе 8b, составляла 1-10°С, предпочтительно 2-6°С.

Несущие пластины (не показаны) предпочтительно расположены на пластинах корпуса внутри соответствующих кольцевых трубопроводов За и 3b для того, чтобы снизить до минимума распределение скорости потока теплоносителя по окружности. Перфорированные пластины или пластины, имеющие щели, используются в качестве несущих пластин. Поток регулируют с тем, чтобы открытые площади перфорированной пластины или щели могли изменяться и чтобы можно было вводить теплоноситель с постоянной скоростью по всей периферии. 3а температурой внутри кольцевого трубопровода (3а или предпочтительно и трубопровода 3b) наблюдают по установленным двум или более термометрам 15.

Количество перегородок, расположенных в корпусе реактора, предпочтительно равно трем (две перегородки типа 6а и одна типа 6b) или более, однако их число не ограничено. Здесь и далее описание касается реактора (Фиг.1), имеющего три перегородки, который приведен в качестве примера.

Наличие перегородок не позволяет теплоносителю проходить вверх и изменяет направление потока теплоносителя в боковом направлении относительно аксиального направления реакционной трубы. Таким образом, теплоноситель концентрируется в центральной части, перемещаясь от периферии корпуса реактора, и затем поворачивает обратно вблизи отверстия перегородки 6а и направляется к периферии, затем достигает внешней цилиндрической части корпуса. Теплоноситель поворачивает вокруг внешней периферии перегородки 6b и еще раз направляется в центральную часть и перемещается вверх через отверстие перегородки 6а к внешней периферии вдоль верхней трубной решетки 5а корпуса реактора, затем с помощью циркуляционного насоса перемещается по кольцевой трубе 3b.

Кроме того, перегородки 6а и 6b имеют отверстия для установки в них реакционных труб, а между перегородками и корпусом предусмотрено свободное пространство на случай перегрева реактора. Поэтому некоторое количество теплоносителя может проходить через эти отверстия и пространства, что может привести к появлению бокового потока. Поскольку боковой поток не способствует эффективному удалению реакционного тепла, то желательно уменьшить боковой поток.

Термометр 11 вставляется в реакционную трубу, расположенную внутри реактора, и сигнал, поступающий от термометра 11, может быть передан на наружную сторону реактора для регистрации температурного распределения в каталитическом слое в аксиальном направлении реактора.

Два или более термометра могут быть вставлены в реакционные трубы для измерения температур, осуществляя замер в целом от 3 до 20 точек на термометр по аксиальному направлению реакционной трубы.

Реакционные трубы могут быть сгруппированы по трем типам в зависимости от их расположения с учетом взаимосвязи между реакционными трубками и отверстиями в трех перегородках, т.е. взаимосвязи между реакционными трубками и направлением потока теплоносителя.

Реакционная труба 1а удерживается только перегородкой 6b, а не двумя перегородками 6а, поскольку реакционная труба 1а проходит через отверстия перегородок 6а. Реакционная труба 1а расположена в зоне, где теплоноситель, проходящий по внешней поверхности реакционной трубы, поворачивает обратно у центральной части реактора. Поток теплоносителя, в основном, параллелен аксиальному направлению реакционной трубы. Реакционная труба 1b удерживается тремя перегородками 6а, 6b, 6а, и большинство реакционных труб расположено в этой зоне.

Что касается реакционных трубок, то направление потока теплоносителя почти перпендикулярно аксиальному направлению реакционной трубы по всей поверхности реакционной трубы. Реакционная труба 1с находится вблизи внешней периферии корпуса реактора и расположена на наружной периферии перегородки 6b, причем труба не удерживается перегородкой 6b. В центральной части реакционной трубы 1с реакционная труба 1с расположена в зоне, где поток теплоносителя изменяет свое направление. В определенной зоне, т.е. в центральной части реакционной трубы, теплоноситель проходит параллельно аксиальному направлению реакционной трубы.

На фиг.4 показан вид сверху реактора согласно Фиг.1.

Центральные и крайние части корпуса реактора соответствуют зоне, в которой теплоноситель концентрируется благодаря отверстиям в перегородках 6а и 6b и в которой расположены реакционные трубы 1а и 1с. Поэтому в этой зоне обеспечивается не только перемещение потока теплоносителя в направлении, параллельном осям соответствующих труб, но также происходит резкое снижение скорости потока теплоносителя. В этой зоне, следовательно, коэффициент переноса тепла теплоносителя имеет тенденцию к снижению.

Что касается перегородок, используемых в настоящем изобретении, то перегородка 6а имеет отверстие вблизи центральной части корпуса реактора. Также перегородка 6b открыта между внешней периферией и внешней цилиндрической стенкой корпуса. Поскольку теплоноситель может изменять свое направление вокруг каждого отверстия, может быть защищен от образования бокового потока теплоносителя и может изменять скорость потока, то могут быть использованы любые перегородки, такие как сегментообразные перегородки не круглой формы, представленные на Фиг.2, и перегородки типа диска, представленные на Фиг.3. Оба типа перегородок не нарушают взаимосвязи между направлением потока теплоносителя и осью реакционной трубы.

В частности, перегородки типа диска используются чаще, чем другие формы перегородок. Площадь отверстия в центральной части перегородки 6а составляет предпочтительно 5-50%, более предпочтительно 10-30%, от площади поперечного сечения корпуса реактора. Площадь прохода между перегородкой 6b и стенкой 2 корпуса реактора составляет предпочтительно 5-50%, более предпочтительно 10-30%, от площади поперечного сечения корпуса реактора. Если соотношение открытых зон перегородок (6а и 6b) слишком мало, то увеличиваются потери давления между кольцевыми трубопроводами (3а и 3b), происходящие по мере того, как расширяется проход потока теплоносителя, вследствие чего увеличивается потребность в электроэнергии, необходимой для циркуляции теплоносителя с помощью насоса 7. Если соотношение открытых зон перегородок слишком велико, то обычно это приводит к увеличению числа реакционных трубок (1а и 1с), расположенных в зоне, где коэффициент переноса тепла имеет тенденцию к снижению.

В большинстве случаев расстояние между установленными перегородками (расстояние между перегородками 6а и 6b и расстояния между перегородкой 6а и трубными решетками 5а и 5b) равны друг другу. Однако нет необходимости делать их равными. Расстояния могут быть определены таким образом, чтобы обеспечить заданную скорость потока теплоносителя, которая определяется теплом реакции окисления, протекающей в реакционной трубе, при одновременном снижении до минимума потерь давления теплоносителя. Кроме того, следует избегать того, чтобы положение перегородки соответствовало пиковому значению температуры, которая означает самую высокую температуру среди температурного распределения в каталитических слоях, находящихся в реакционной трубке. Коэффициент теплопередачи ниже вблизи поверхности перегородки, так как скорость потока теплоносителя около поверхности перегородки снижается. Таким образом, когда положение перегородки соответствует пиковому значению температуры, происходит последующее увеличение температуры в этой части.

Чтобы избежать соответствия пикового значения температуры и положения перегородки, можно предусмотреть использование компьютерного моделирования, описанного выше.

Согласно настоящему изобретению газообразная смесь паров воды с пропиленом, пропаном, изобутиленом и/или (мет)акролеином и газа, содержащего молекулярный кислород, вводится в многотрубный реактор в качестве исходного газообразного материала.

Концентрация пропилена, пропана или изобутилена в исходном газообразном материале составляет 3-15 об.%. Молярная концентрация кислорода выше в 1,5-2,5 раза, а молярная концентрация паров воды в 0,8-2 раза выше, чем концентрация пропилена, пропана или изобутилена.

Введенный исходный газообразный материал распределяется в соответствующих реакционных трубах 1а, 1b, 1с и т.д. и затем проходит через реакционные трубки для осуществления реакции в условиях окисления в присутствии катализатора, введенного в каждую из реакционных труб.

Согласно изобретению катализаторы используют в реакции каталитического окисления в паровой фазе. Например, катализаторами, используемыми для окисления пропилена, пропана или изобутилена и для окисления (мет)акролеина, могут быть только катализаторы, обычно используемые для этой цели, и примерами таких катализаторов являются каталитические системы, содержащие Мо, Bi, Sb и т.д.

Предпочтительно реакционную трубку наполняют катализатором после изменения активности катализатора для того, чтобы не допустить образования горячих пятен и накопления в них тепла. Существует много способов изменения активности катализатора в реакционной трубе. Более конкретно, эти способы включают один способ, при котором используют различные типы катализаторов, и другой способ, при котором предусмотрено регулирование активности катализатора путем смешивания и разведения катализатора инертным веществом. Например, часть реакционной трубы, предназначенная для ввода исходного газообразного материала, может быть заполнена катализатором, содержащим высокую долю инертного вещества, а выходная часть реакционной трубы может быть заполнена катализатором, содержащим низкую долю инертного вещества или неразбавленным катализатором.

Кроме того, активность катализатора может быть изменена в каждой реакционной трубе в дополнение к изменению активности катализатора только в одной реакционной трубе.

Степени разбавления катализаторов во всех реакционных трубах не должны быть равными. Например, реакционная труба 1а, расположенная в центральной части корпуса реактора, будет иметь высокий температурный пик (часть, имеющая самую высокую температуру каталитического слоя в реакционной трубе). Для избежания этого явления доля инертного вещества может быть увеличена больше, чем в других реакционных трубах (1b, 1с), расположенных в других частях реактора. Следовательно, предпочтительно, чтобы степень разбавления катализатора в каждой реакционной трубе должна быть изменена для достижения единого уровня степени конверсии во всех реакционных трубах.

Для инертных веществ, используемых в настоящем изобретении, нет особых ограничений, лишь бы это было вещество, которое было бы стабильным в условиях реакции и не вступало в реакцию с исходным материалом и готовым продуктом.

Более конкретно, инертными веществами могут быть те, которые используются в качестве носителей для катализаторов, такие как глинозем, кремний, карбид, кремнезем, оксид циркония и оксид титана. Кроме того, так же как и в случае катализатора, форма носителя не ограничена. Например, они могут иметь сферическую, цилиндрическую форму, форму кольца и неопределенную форму. Кроме того, размеры носителя могут определяться с учетом диаметра реакционной трубы и перепада давления.

В большинстве случаев используют в качестве теплоносителя Niter, который представляет собой смесь нитратов, который стекает по боковой поверхности реактора. Кроме того, может быть использована в качестве теплоносителя любая органическая жидкость на основе простого фенилового эфира. Поток теплоносителя удаляет реакционное тепло из реакционной трубы. Тем не менее, теплоноситель, введенный в корпус реактора по кольцевому трубопроводу 3а для впуска теплоносителя, имеет участок потока, где теплоноситель проходит от внешней периферии реактора до центральной части, и участок, где теплоноситель поворачивается вокруг центральной части. Когда направление теплоносителя перпендикулярно оси реакционной трубы, то коэффициент теплопередачи обычно составляет 1000-2000 Вт/(м2·К). Когда Niter используется в качестве теплоносителя, то коэффициент теплопередачи может быть от 100 до 300 Вт/(м2·К), хотя величина коэффициента зависит от скорости потока, восходящего или нисходящего потока теплоносителя, если направление потока не перпендикулярно оси.

С другой стороны, коэффициент теплопередачи каталитического слоя в реакционной трубе почти равен 100 Вт/(м2·К), хотя он зависит однозначно от скорости потока исходного газообразного материала. Когда поток теплоносителя перпендикулярен оси реакционной трубы, то коэффициент теплопередачи теплоносителя за пределами трубы выше в 10-20 раз, чем коэффициент теплопередачи каталитического слоя в трубе.

Поэтому изменение скорости потока теплоносителя оказывает слабый эффект на общий коэффициент теплопередачи (здесь общий коэффициент теплопередачи означает коэффициент теплопередачи, рассчитанный с учетом различных условий, включающий коэффициент теплопередачи теплоносителя за пределами реакционной трубы, коэффициент теплопередачи каталитического слоя в реакционной трубе, теплопроводность реакционной трубы и толщину реакционной трубы). Однако, когда теплоноситель проходит параллельно оси трубы, коэффициенты теплопередачи за пределами реакционной трубы и внутри нее почти равны друг другу. Таким образом, на эффективность удаления тепла в значительной степени влияет состояние жидкой среды за пределами реакционной трубы. Так, когда коэффициент теплоносителя за пределами трубы составляет 100 Вт/(м2·К), то общий коэффициент теплопередачи тепловой среды составляет почти половину значения 1000-2000 Вт/(м2·К). Уменьшение коэффициента теплопередачи теплоносителя за пределами трубы оказывает большое влияние на общий коэффициент теплопередачи. Поэтому, рассматривая вопрос о коэффициенте теплопередачи за пределами реакционной трубы и внутри нее, необходимо изучить условия осуществления каталитического окисления в паровой фазе.

Внутренний диаметр реакционной трубы многотрубного реактора согласно настоящему изобретению предпочтительно составляет 10-50 мм, более предпочтительно 20-30 мм, хотя его значение зависит от количества реакционного тепла в реакционной трубе и размера частиц катализатора. Если внутренний диаметр реакционной трубы слишком мал, то количество загруженного катализатора уменьшается. Так, число реакционных трубок увеличивается относительно требуемого количества катализатора, вследствие чего увеличивается размер реактора. С другой стороны, если внутренний диаметр реакционной трубы слишком велик, то площадь поверхности реакционной трубы уменьшается относительно требуемого количества катализатора. Таким образом, площадь теплопередачи для удаления реакционного тепла уменьшается.

На фиг.5 показан многотрубный реактор, содержащий корпус реактора, разделенный промежуточной трубной решеткой 9, и способ, осуществляемый в этом реакторе, который является способом каталитического окисления в паровой фазе согласно изобретению.

В соответствующих разделенных пространствах циркулируют различные теплоносители, и температура теплоносителей устанавливается различной. Исходный газообразный материал может вводиться либо через 4а или 4b. Исходный газообразный материал, подаваемый через входной патрубок, реагирует последовательно в реакционных трубах реактора.

В многотрубном реакторе, изображенном на Фиг.5, верхняя и нижняя зоны реактора, разделенного промежуточной трубной решеткой 9, содержат теплоноситель при разных температурах. Таким образом, существуют следующие различные ситуации:

1) одним и тем же катализатором заполняют всю реакционную трубу, при этом реакции протекают при разных температурах в атмосфере исходного газообразного материала соответственно на входе и выходе труб;

2) катализатором заполняют часть трубы, куда поступает исходный газообразный материал, в то же время катализатор отсутствует в выходной части, таким образом, выходная часть остается в виде пустой трубы или же она заполняется инертным материалом, у которого отсутствует реакционная активность, для того, чтобы быстро охладить продукт реакции;

3) различными катализаторами заполняют соответственно входную часть трубы для входа исходного газообразного материала и выходную часть трубы, при этом катализатор не загружается в часть трубы между входной и выходной ее частями, таким образом, часть трубы остается пустой или же эта часть заполняется инертным материалом, у которого отсутствует реакционная активность, для того, чтобы быстро охладить продукт реакции.

Например, газообразная смесь, состоящая из газа, содержащего молекулярный кислород, пропилена, пропана или изобутилена, может вводиться через входной патрубок для подачи исходного материала в многотрубный реактор согласно Фиг.5, используемый в настоящем изобретении для получения сначала (мет)акролеина на предварительной стадии, т.е. на более ранней стадии реакции. (Мет)акролеин затем окисляют на второй стадии, т.е. на последующей стадии реакции для получения (мет)акриловой кислоты. Первая стадия и вторая стадия, осуществляемые в реакционной трубе, используют, соответственно, разные катализаторы. Эти первая и вторая стадии протекают при разных температурах в целях осуществления реакции при оптимальных условиях. Часть трубы, находящаяся между частью, отведенной для предварительной стадии, и частью, отведенной для последующей стадии, и в которой установлена промежуточная трубная решетка, предпочтительно заполняют инертным материалом, который не участвует в реакции.

На фиг.6 показан в увеличенном размере вид промежуточной трубной решетки. Хотя часть трубы, отведенная для предварительной стадии, и часть трубы, отведенная для последующей стадии, регулировались при разных температурах, когда разность температур превышала 100°С, перенос тепла от теплоносителя с высокой температурой к теплоносителю с низкой температурой становился слишком большим, чтобы его не учитывать, и точность реакционной температуры в условиях низких температур имеет тенденцию к снижению. В таком случае необходимо предусмотреть теплоизоляцию для того, чтобы избежать перенос тепла выше и ниже промежуточной трубной решетки. На Фиг.6 показаны изолирующие пластины. Изолирующий эффект получают предпочтительно при использовании двух или трех тепловых щитовых панелей 10, находящихся на расстоянии около 10 см выше или ниже промежуточной трубной решетки с образованием застойной зоны 12, которую затем заполняют теплоносителем, который не перемещается. Тепловые щитовые панели 10 могут крепиться к промежуточной трубной решетке 9 с помощью, например, распорного стержня 13.

Хотя стрелки на Фиг.1 и 5 показывают, что направление потока теплоносителя в корпусе реактора является восходящим, поток может перемещаться в противоположном направлении согласно настоящему изобретению. Решение о направлениях, по которым должен циркулировать поток теплоносителя, должен быть принят так, чтобы избежать явления захвата частиц, при котором поток теплоносителя увлекает газы, особенно инертные газы, такие как азот, который может находиться в верхней части реактора 2 и циркуляционного насоса 7. Когда теплоноситель достигает самой высокой точки (Фиг.1), может возникнуть явление кавитации, вызванное уносом газа в верхнюю часть циркуляционного насоса 7, и насос выходит из строя в худшем случае. Когда поток теплоносителя является ниспадающим, то явление уноса газа может происходить в верхней части корпуса реактора с удержанием там частиц в газовой фазе. Верхние части реакционных труб, вокруг которых собираются удержанные газовые частицы, не будут охлаждаться теплоносителем.

Для того чтобы предохранить реактор от такого удерживания газа, необходимо установить трубопровод для извлечения газа для замещения газов в газовых с