Устройство для нанесения тонких пленок полупроводников и диэлектриков

Иллюстрации

Показать всеИзобретение относится к области полупроводниковой нанотехнологии, к области тонкопленочного материаловедения, а именно к устройствам для нанесения тонких пленок и диэлектриков. Устройство содержит камеру с рабочей частью внутреннего пространства в форме цилиндра, внутри которой расположены основание, подложка для нанесения пленок, система напуска реагентов и буферных газов, нагревательные элементы и двигатель с валом. При этом основание и подложка выполнены с плоскими и гладкими рабочими поверхностями и установлены с возможностью образования регулируемого зазора между ними за счет изменения в нем давления буферного газа, противодействующего весу груза, размещенного на подложке для регулирования величины зазора между подложкой и основанием. Вал двигателя закреплен нежестко и на нем установлена подвижная муфта для передачи вращения подложке относительно неподвижного основания. В рабочей поверхности основания выполнены углубления, длина которых не превышает радиуса рабочей поверхности основания и в которых расположены отверстия для напуска реагентов в зазор. Технический результат состоит в существенном увеличении скорости наращивания тонких пленок. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области полупроводниковой нанотехнологии, в частности области тонкопленочного материаловедения, и может быть использовано для прецизионного получения тонких и сверхтонких пленок полупроводников и диэлектриков в микро- и оптоэлектронике.

Известны устройства для нанесения тонких пленок.

Известно устройство и метод для нанесения одного или более слоев на подложку [1], которое содержит реактор и реакционную камеру для нанесения газофазным методом тонких пленок, внутри которой расположена вращающаяся подложка и устройство для подачи реакционных газов. Однако в известном устройстве точность нанесения тонких пленок заданной толщины недостаточно высокая.

Известно устройство для выращивания тонких пленок полупроводников и диэлектриков [2], в котором газофазным методом осуществляется нанесение тонких пленок на вращающуюся подложку в реакторе, содержащем реакционную камеру, внутри которой расположена вращающаяся подложка и устройство для подачи реакционных газов. Однако точность нанесения тонких пленок заданной толщины в известном устройстве недостаточно высокая.

Известно устройство для нанесения кристаллических пленок на кристаллическую подложку [3], которое содержит реактор, реакционную камеру, вращающуюся подложку и устройство для подачи реакционных газов. Однако известное устройство имеет невысокую точность наносимых на подложку тонких пленок заданной толщины и на подложках больших размеров.

Известен реактор [4] для нанесения газофазным химическим методом тонких пленок на подложку, которая вращается с помощью газовой струи. Однако точность заданной толщины наносимых на подложку тонких пленок этим устройством невысокая.

Известен реактор [5] для нанесения газофазным химическим методом тонких пленок на подложку, которая вращается с помощью газовой струи. Однако точность заданной толщины наносимых на подложку тонких пленок этим устройством невысокая.

Известно устройство для нанесения атомно-тонких слоев с помощью газофазных реакций [6], которое по достигаемому техническому результату является наиболее близким к предлагаемому изобретению и принято в качестве прототипа. Известное устройство содержит реактор, рабочая часть внутреннего пространства которого имеет форму цилиндра, внутри реактора расположены подложка для нанесения тонких пленок, система напусков реагентов и буферных газов, а также нагревательные элементы.

Недостатком известного устройства является неравномерность толщины наносимых пленок за счет того, что конструкция устройства не позволяет удалять полностью из рабочей камеры продукты реакции, которые образуются в процессе нанесения пленок.

Предлагаемое устройство свободно от этого недостатка.

Технический результат заявляемого устройства состоит в существенном увеличении скорости наращивания тонких пленок за счет быстрого и полного удаления образующихся в рабочей камере продуктов реакции, образующихся в процессе нанесения пленок, а также получении равномерной толщины тонких пленок на подложках большого диаметра.

Указанный технический результат достигается тем, что в заявляемом устройстве для нанесения тонких пленок полупроводников и диэлектриков методом молекулярного наслаивания (МН), который имеет всемирно признанное название «ALD» (по заглавным буквам латиницы «Atomic Layer Deposition»), содержащем реактор, рабочая часть внутреннего пространства которого имеет форму цилиндра, внутри реактора расположены подложка для нанесения пленок, система напуска реагентов и буферных газов, а также нагревательные элементы, в соответствии с заявляемым изобретением подложка расположена с возможностью вращения относительно неподвижного основания, а зазор между рабочей поверхностью подложки и основанием позволяет избежать их взаимного касания, вращение подложке передается с помощью подвижной муфты, устанавливаемой на валу двигателя, закрепленного нежестко, величина зазора регулируется изменением давления буферного газа в этом зазоре, противодействующего весу муфты, рабочие поверхности основания и подложки выполнены плоскими и гладкими и имеют форму круга равного диаметра, ось вращения подложки совпадает с ее центром, в рабочей поверхности основания расположены углубления, длина которых не превышает радиуса рабочей поверхности основания, а в углублениях располагаются отверстия для напуска реагентов в зазор.

Кроме того, указанный технический результат достигается тем, что основание и подложка выполнены из материала с близким коэффициентом температурного расширения.

Помимо этого, рабочая поверхность основания выполнена полированной.

Вместе с тем основание выполнено из особо чистого графита или другого материала, а подложка выполнена из кварца.

Отличие заявляемого изобретения, позволяющее достигнуть указанный технический результат, состоит в новом конструктивном исполнении реактора в виде узкой, плоской щели между образцом и неподвижным основанием. Такая принципиально новая геометрия реактора позволяет удалять продукты реакции в промежутках между самими реакциями очень быстро и эффективно порядка не менее чем в 10 раз. Это следует из теории протекания газа по узкой щели. Время контакта молекул прекурсоров (реагентов) с подложкой определяется из формулы:

1/t=const×ln(z/H)

где t - время контакта молекул с подложкой;

z - координата по вертикали (нормали к подложке);

H - толщина зазора между подложкой и неподвижным основанием.

Из приведенной формулы очевидно, что при стремлении Н к нулю 1/t стремится к бесконечности, а t соответственно к нулю. Это значит, что молекулы прекурсоров, попадая в щель, движутся прямолинейно к «выходу», т.е. «стараются» как можно быстрее выйти «вон» из щелевого реактора, покинуть его, не сталкиваясь при этом с поверхностью подложки и соответственно не взаимодействуя с ней. Для этого и нужна «воздушная подушка» с минимальным промежутком-реактором.

В основе метода Молекулярного Наслаивания (МН), известного, как уже было отмечено выше, под названием «ALD» (Atomic Layer Deposition), лежит основная теория, согласно которой в строении реального твердого тела всегда можно выделить остов и облекающие его атомы или группы атомов, которые играют роль функциональных групп. Взаимосвязь остова и поверхности играет ключевую роль в процессах эпитаксии и особенно гетероэпитаксии. Метод МН "переводит" на химический язык представление о поверхности как макродефекте бесконечного, идеального твердого тела, и предложили использовать возможности химии поверхности для оригинального ступенчатого синтеза на ней новых слоев вещества. Направленное формирование на поверхности остова нужного набора функциональных групп создает предпосылки для наращивания нового слоя, связанного с подложкой прочной химической связью. Это достигается путем проведения реакции этих функциональных групп с молекулами выбранного прекурсора в определенных условиях. В этих реакциях производится "достройка" остова-подложки слоем новых структурных единиц. Важнейшим отличительным признаком этого метода является саморегуляция процесса, состоящая в остановке роста слоя после завершения синтеза одного монослоя вещества и его возобновлении только при поступлении внешнего сигнала о продолжении роста. Такой синтез является ступенчатым (digital), и толщина получаемых пленок зависит не от длительности проведения процесса роста, как в других методах, а от числа повторяющихся циклов роста.

Благодаря проведенным исследованиям в СССР в конце 60-х годов были сформулированы основные пять принципов молекулярного наслаивания:

1. «Воспроизводимый синтез» - (химическая сборка твердых веществ заданного сложного состава и регулярного химического строения) - должен быть основан на использовании необратимых в условиях синтеза реакций функциональных групп на поверхности твердого тела с молекулами низкомолекулярного вещества, причем последние не должны реагировать между собой. Это исключает возможность протекания параллельных трудно контролируемых реакций в газовой или жидкой фазе вне поверхности твердого тела.

2. Химическая сборка конкретного вещества осуществляется путем многократного чередования двух или нескольких реакций, которые в определенной заданной последовательности проводятся на поверхности твердого тела. В результате каждой из этих реакций к поверхности должен присоединиться лишь один монослой новых функциональных групп, химический состав и строение которых определяется природой молекул используемых на данной стадии низкомолекулярного вещества. Последние, реагируя с функциональными группами твердого вещества, образуют с нижележащим слоем химические связи и тем самым входят в состав твердого тела в виде одного монослоя новых структурных единиц. Эти структурные единицы, являющиеся частью молекулы низкомолекулярного вещества, должны содержать активные атомы или группы атомов, которые были бы способны химически соединяться в ходе следующей необратимой реакции с другим низкомолекулярным веществом.

3. Пригодность поверхности твердого тела для химической сборки вещества из данных "строительных" единиц определяется некоторым их структурным соответствием. Главным образом, это относится к наличию на поверхности остаточного количества функциональных групп необходимой химической природы. Концентрация и характер взаимного расположения этих функциональных групп на поверхности, как исходного твердого тела, так и на поверхности образующегося в ходе слоя нового вещества, предопределяют роль поверхности в качестве матрицы на каждой стадии молекулярного наслаивания, а также обуславливают возможность возникновения поперечных связей между присоединившимися атомами для образования трехмерной решетки синтезируемого твердого тела.

4. Таким образом, осуществляя необходимое число циклов реакций молекулярного наслаивания «МН», теоретически можно синтезировать слой вещества заданной толщины с точностью до одного монослоя.

5. Используя на разных стадиях «МН» различные низкомолекулярные соединения, можно наносить на поверхность один или несколько монослоев структурных единиц одного рода в заданной последовательности с монослоями структурных единиц другой химической природы. Это теоретически обеспечивает расположение по заданной программе химически связанных между собой слоев различных атомов.

Из этих основных пяти принципов молекулярного наслаивания вытекают практически важные следствия:

- Осуществляя необходимое число циклов реакций «МН», можно синтезировать слой вещества заданной толщины с точностью до одного монослоя.

- Используя на разных стадиях «МН» различные низкомолекулярные соединения, можно наносить на поверхность один или несколько монослоев структурных единиц одного рода в заданной последовательности с монослоями структурных единиц другой химической природы. Это обеспечивает расположение по заданной программе химически связанных между собой слоев различных атомов.

Изложенное теоретическое обоснование подтверждено и результатами лабораторных исследований, проведенных в одной из лабораторий на базе Санкт-Петербургского государственного университета.

Сущность предлагаемого устройства поясняется:

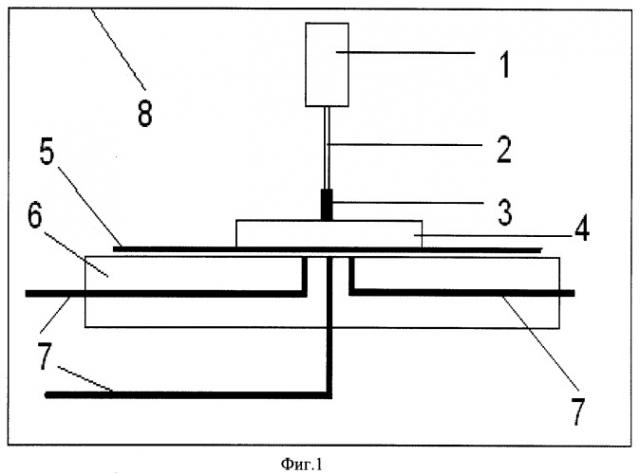

- Фиг.1, на которой представлена схема заявляемого изобретения;

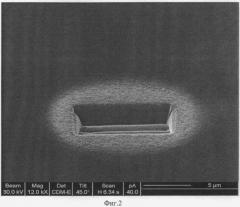

- Фиг.2, на которой представлены результаты экспериментальных исследований;

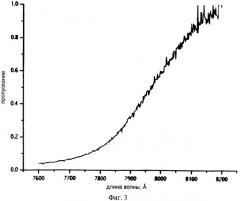

- Фиг.3, на которой представлен спектр пропускания пленки CdTe, полученной на слюде;

- конкретными примерами проведенных испытаний.

На Фиг.1 устройство представлено в виде общей схемы, на которой в центре расположен движитель (1) для вращения образца-подложки, который соединен с осью (2) через муфту (3), воспринимающую вращение от движителя на груз-перегрузок (4) и передающий вращения на образец-подложку (5), расположенную на неподвижном нагреваемом основании (6), каналы (7), по которым подаются реагенты и газ-носитель, размещенные в непрерывно откачиваемую камеру (8).

Работа заявляемого устройства осуществляется следующим образом: поочередную обработку поверхности подложки (5) подвижной части системы проводят парами реагентов с промежуточным удалением продуктов реакции, при этом поочередную обработку поверхности подложки (5) подвижной части системы осуществляют многократно в зазоре между подвижной и неподвижной (6) частями системы, величину которого регулируют давлением газов в зазоре и массой подвижной части системы.

Таким образом, синтез пленок методом MH-ALD осуществлялся путем последовательной многократной обработки поверхности подложки парами выбранных реагентов. На каждой стадии такой обработки происходило образование хемосорбированного слоя, связанного с подложкой (5) химическими связями. Молекулы реагентов, слабо связанные с подложкой (5), удалялись в процессе откачки. Хемосорбированный слой, представляющий с подложкой (5) единую квантово-механическую систему, на каждой последующей стадии обработки реагентом вступал в химическую реакцию с молекулами, поступающими по каналам (7). В результате такой реакции образовывался монослой нового твердого соединения. Температурный диапазон, в котором происходит монослойный рост пленки за один цикл МН, так называемое "окно процесса", является индивидуальным свойством каждого реагента и каждого материала пленки, таким образом, в каждом конкретном случае "окно процесса" устанавливается экспериментально.

Таким образом, основное отличие от прототипа в заявленном устройстве состоит в отказе от жесткого крепления, которое приводит к тому, что зазор определяется уже не механическими свойствами системы; он может варьироваться и в меньших границах (правило «архимедовой силы»). В прототипе зазор регулируется механически, поэтому в описанном устройстве авторы вышли на граничные условия, определяемыми радиусом больше 15 см, т.е. по толщине уже имеется жесткое ограничение (т.е. зазор в прототипе уже нельзя сделать равномерным по всей поверхности). В предлагаемом устройстве использован иной принцип - подложка (5) над основанием поддерживается за счет давления газа. В центре основания (6) есть отверстие, через которое проходит газ и который, с одной стороны, поддерживает подложку (5), а с другой, разделяет реагенты; каждый реагент, таким образом, течет по отдельным каналам (7). Продольные замкнутые канавки, которые не доходят до самого края, соединены с каналами (7), по которым подаются пары реагентов. Сверху на пластину укладывается груз, величина и масса которого регулирует величину зазора. В результате можно нанести пленки на подложки большей площади, а сами пленки могут быть много тоньше.

Ниже приведены примеры результатов конкретных исследований на примере синтеза слоев CdTe с использованием разных прекурсоров-реагентов.

Пример 1.

Синтез слоев CdTe проводился на установке с использованием Me2Cd и MeAllylTe в качестве прекурсоров. Водород был использован в качестве газа-носителя. В центральный канал статора подавался водород, а в боковые каналы подавались пары диметилкадмия и метилаллителлурида (ДМК и MAT). Парциальное давление водорода составляло 20 Торр. Пары ДМК и MAT подавались с помощью газа-носителя водорода при таком же суммарном давлении. Процесс проводился при температуре 300°С на подложке из кремния диаметром 100 мм и скорости вращения 5 об/мин.

Величина зазора от пластинки до статора составляла 0,07 мм. Были проведены 3 синтеза пленок в течение различного времени. Процесс подачи прекурсоров, а соответственно и рост пленки проводился в течение 10, 20 и 30 мин. Толщина полученного слоя теллурида кадмия измерялась с помощью оптического интерферометра МИИ-4 и составила величины 1,5; 3,0 и 4,5 мкм соответственно. Таким образом, был получен линейный рост пленки в зависимости от числа проведенных циклов МН. Поверхность образцов имела зеркальный вид (Фиг.2). Как видно из Фиг.2, полученная пленка имеет толщину 1,5 мкм и равномерную толщину.

Пример 2.

Синтез слоев CdTe проводился на установке с использованием Me2Cd и MeAllylTe в качестве прекурсоров. Водород был использован в качестве газа-носителя. В центральный канал статора подавался водород, а в боковые каналы подавались пары диметилкадмия и метилаллителлурида (ДМК и MAT). Парциальное давление водорода составляло 20 Торр. Пары ДМК и MAT подавались с помощью газа-носителя водорода при таком же суммарном давлении. Процесс проводился при температуре 300°С на подложке из кремния диаметром 100 мм и скорости вращения 5 об/мин.

Величина зазора от пластинки до статора составляла 0,07 мм. Процесс подачи прекурсоров, а соответственно и рост пленки проводился в течение 20 мин. Структура полученных пленок была исследована с помощью рентгеновской дифракции. Расшифровка дифрактограммы подтвердила, что пленки CdTe имеют кубическую структуру и свидетельствует о высокой степени упорядоченности полученных пленок CdTe. Обычным методом оценки совершенства пленок является измерение ширины первой линии на полувысоте максимума (FWHM). Для приведенного образца эта величина составляет 12 угловых минут. Эта величина подтверждает высокую степень совершенства полученной пленки.

Пример 3.

Синтез слоев CdTe проводился на установке с использованием Me2Cd и MeAllylTe в качестве прекурсоров. Водород был использован в качестве газа-носителя. В центральный канал статора подавался водород, а в боковые каналы подавались пары диметилкадмия и метилаллителлурида (ДМК и MAT). Парциальное давление водорода составляло 20 Торр. Пары ДМК и MAT подавались с помощью газа-носителя водорода при таком же суммарном давлении. Процесс проводился при температуре 300°С на подложке из слюды диаметром 100 мм и скорости вращения 5 об/мин. Величина зазора от пластинки до статора составляла 0,07 мм. Процесс подачи прекурсоров, а соответственно и рост пленки проводился в течение 20 мин. Полученная пленка на просвет имела темно-коричневый цвет. Были исследованы спектры пропускания пленок CdTe, полученных на слюде в диапазоне длин волн, характерных для соединения CdTe. Спектр был снят в криостате при температуре жидкого азота (77К).

Полученный спектр приведен на Фиг.3, из которого видно, что край поглощения является довольно резким, соответствующим стехиометрическому составу пленки CdTe, и подтверждает хорошее качество полученных пленок CdTe методом молекулярного наслаивания «МН».

Результаты проведенных исследований убедительно показали, что заявленное устройство устраняет главный, общепризнанный в мировой научной литературе по этой проблеме недостаток «МК-ALD», а именно, - низкую скорость роста тонких пленок полупроводников и диэлектриков, что ограничивает область применения этого принципа наращивания пленок.

Полученная в ходе многократных исследований высокая скорость наращивания тонких пленок за счет быстрого и полного удаления образующихся продуктов реакции возрастает не менее чем в 10 раз, а также позволяет получать тонкие пленки не только равномерной толщины, но и на подложках большого диаметра. Все это существенно расширяет область применения получаемых с помощью заявленного устройства тонких пленок.

Заявленное устройство может быть использовано для изготовления сверхбольших интегральных схем оптических покрытий фотоприемников и солнечных батарей.

Список использованной литературы

1. Патент US №6899764 «Реактор и реакционная камера для нанесения газофазным методом тонких пленок».

2. Патент US №6849241 «Устройство и метод для нанесения одного или более слоев на подложку».

3. Патент US №6905548 «Устройство для нанесения кристаллических пленок на кристаллическую подложку».

4. Патент US №6811614 «Реактор для нанесения газофазным химическим методом тонких пленок на подложку».

5. Патент US №6309465 «Реактор для газофазного химического нанесения тонких пленок».

6. Патент US №6812157 «Устройство для нанесения атомно-тонких слоев с помощью газофазных реакций» - прототип.

1. Устройство для нанесения тонких пленок полупроводников и диэлектриков методом молекулярного наслаивания, содержащее камеру с рабочей частью внутреннего пространства в форме цилиндра, внутри которой расположены основание, подложка для нанесения пленок, система напуска реагентов и буферных газов, нагревательные элементы и двигатель с валом, при этом основание и подложка выполнены с плоскими и гладкими рабочими поверхностями и установлены с возможностью образования регулируемого зазора между ними, отличающееся тем, что оно снабжено грузом, размещенным на подложке для регулирования величины зазора между подложкой и основанием, и подвижной муфтой для передачи вращения подложке относительно неподвижного основания, при этом вал двигателя закреплен нежестко и на нем установлена подвижная муфта, система напуска реагентов и буферных газов выполнена с возможностью регулирования величины зазора между подложкой и основанием путем изменения давления буферного газа в этом зазоре, рабочие поверхности основания и подложки имеют форму круга одинакового диаметра, ось вращения подложки совпадает с ее центром, а в рабочей поверхности основания выполнены углубления, длина которых не превышает радиуса рабочей поверхности основания и в которых расположены отверстия для напуска реагентов в зазор.

2. Устройство по п.1, отличающееся тем, что основание и подложка выполнены из материалов с близкими коэффициентами температурного расширения.

3. Устройство по п.2, отличающееся тем, что рабочая поверхность основания выполнена полированной.

4. Устройство по п.3, отличающееся тем, что основание выполнено из особо чистого графита.

5. Устройство по п.3, отличающееся тем, что подложка выполнена из кварца.