Способ холодной регенерации слоев дорожной одежды

Иллюстрации

Показать всеИзобретение относится к дорожно-ремонтным работам и может быть использовано для регенерации асфальтобетона при ремонте дорожных одежд автомобильных и городских дорог, тротуаров, площадок и др. Технический результат: увеличение несущей способности, физико-механических свойств конструктивных слоев дорожной одежды и снижение энерго- и трудозатрат проведения дорожно-ремонтных работ методом холодной регенерации. Способ холодной регенерации слоев дорожной одежды включает рыхление слоев дорожной одежды с добавлением необходимого количества щебня, песка, вяжущего и воды и уплотнение ее. В качестве вяжущего используют негидратированную известь, которую распределяют по старому слою до регенерирования слоя дорожной одежды с добавлением необходимого количества щебня и песка в зависимости от зернового состава регенерируемого слоя дорожной одежды, а воду добавляют в процессе регенерации в зависимости от влажности регенерируемого слоя дорожной одежды и количества вяжущего. При этом количество негидратированной извести составляет 2,5-3,0% от массы регенерируемого слоя дорожной одежды. 3 з.п. ф-лы, 3 табл., 2 ил.

Реферат

Изобретение относится к дорожно-ремонтным работам и может быть использовано для регенерации асфальтобетона при ремонте дорожных одежд автомобильных и городских дорог, тротуаров, площадок и др.

Известен способ регенерации асфальтобетона путем смешения его в течение 30 с при 20°С с 0,1÷1,0% отработанного моторного масла, в которое дополнительно вводят тетраэтоксисилан в количестве 5,2÷42,8% от массы масла (см. А.С. СССР №1599340).

Недостатком указанного способа является необходимость измельчения регенерируемого асфальтобетона до мелких фракций, что приводит к разрушению щебня, ухудшению зернового состава готовой асфальтогранулобетонной смеси и связано с большими энергозатратами.

Известен способ приготовления регенерируемой асфальтобетонной смеси, включающий перемешивание нагретых щебня и песка с холодным дробленым асфальтобетоном и нагретым битумом, в смесь дополнительно вводят холодный минеральный порошок, щебень и песок нагревают до температуры 210-280°С, а битум нагревают до рабочей температуры, перемешивание осуществляют в течение 3-7 с, полученную смесь выдерживают в бункере-термосе не менее 2 минут и окончательно перемешивают до полной однородности (см. пат. РФ №2164900 С2, МПК7 С04В 26/26, Е01С 19/10 10.04.2001).

Недостатками данного способа являются нетехнологичность и большие энергозатраты, связанные с дополнительным нагревом минеральных материалов, битума, с необходимостью выдерживания и дополнительного перемешивания регенерированного асфальтобетона в специальных смесительных установках, что значительно снижает производительность вышеуказанной технологии и увеличивает себестоимость готовой продукции.

Наиболее близким к предлагаемому изобретению является способ холодной регенерации слоев дорожной одежды, заключающийся в их рыхлении фрезерованием, введении в измельченный материал вяжущего и воды, перемешивании компонентов, распределении смеси и ее уплотнении, при этом в качестве вяжущего используют разогретый до рабочей температуры вязкий битум (с пенетрацией от 70 до 200), который вводят при перемешивании в холодную смесь измельченного материала, порошкообразного наполнителя и воды, при соотношении - битум:наполнитель (по массе) от 1:1 до 1:3, а количество битума и наполнителя составляет от 4 до 10% от массы измельченного материала дорожной одежды (см. пат. РФ №2232841 С1, МПК7 Е01С 7/18 2004.07.20).

Недостатками данного способа являются необходимость транспортировки и дополнительного перемешивания сфрезированного материала на смесительных установках, а подогрев битума до рабочей температуры обуславливает дополнительные энерго- и трудозатраты, что в совокупности увеличивает себестоимость конструктивного слоя дорожной одежды.

Изобретение направлено на увеличение несущей способности, физико-механических свойств конструктивных слоев дорожной одежды и снижение энерго- и трудозатрат проведения дорожно-ремонтных работ методом холодной регенерации.

Результат достигается тем, что в способе холодной регенерации слоев дорожной одежды, заключающемся в рыхлении слоев дорожной одежды с добавлением необходимого количества щебня, песка, вяжущего и воды, уплотнении ее, согласно изобретению в качестве вяжущего используют негидратированную известь, которую распределяют по старому слою до регенерирования слоя дорожной одежды с добавлением необходимого количества щебня и песка в зависимости от зернового состава регенерируемого слоя дорожной одежды, а воду добавляют в процессе регенерации в зависимости от влажности регенерируемого слоя дорожной одежды и количества вяжущего, при этом количество негидратированной извести составляет 2,5÷3,0% от массы регенерируемого слоя дорожной одежды.

Результат достигается также тем, что производят предварительное рыхление слоев дорожной одежды и ее уплотнение.

Результат достигается также тем, что негидратированную известь предварительно подвергают механоактивации.

Результат достигается также тем, что воду для гидратации извести берут в количестве 25-35% от массы негидратированной извести.

В качестве вяжущего используется негашеная известь по ГОСТ 9179-77. При гидратации извести и воды выделяется большое количество тепла - 1160 кДж (277 ккал) на кг оксида кальция (И.А.Хинт. Основы производства силикатных изделий. - Ленинград, М.: Госстройиздат, 1962. - 601 с.; М.П.Вахнин, А.А.Анищенко. Производство силикатного кирпича. - М.: Высшая школа, 1977. - 159 с.), которое обеспечивает нагрев холодных компонентов регенерируемого слоя дорожной одежды и ослабление битумных связей в зернах, что позволяет улучшить процессы структурообразования и получить максимальную плотность регенированного слоя.

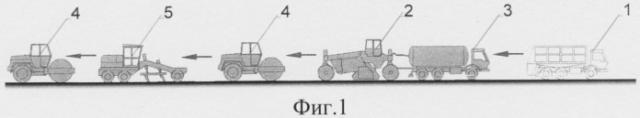

На фиг.1 и 2 приведены схемы проведения работ, где 1 - распределитель технологических материалов, 2 - ресайклер, 3 - автоцистерна с водой, 4 - каток, 5 - грейдер.

Способ холодной регенерации слоев дорожной одежды осуществляется следующим образом.

Определяют зерновой состав регенерируемого слоя дорожной одежды. На старый слой покрытия дорожной одежды, по которому проводится регенерация, предварительно распределяют необходимое количество минерального заполнителя: щебня и (или) песка, в зависимости от зернового состава регенерируемого слоя дорожной одежды. Далее, с помощью распределителя технологических материалов 1 непосредственно перед регенерирующей установкой (ресайклером) 2 распределяют негидратированную известь в количестве 2,5-3,0% от массы регенерируемого слоя дорожной одежды. Ресайклером 2 осуществляют измельчение старого слоя покрытия с распределенными по нему минеральными заполнителями и негидратированной известью. Подачу необходимого количества воды осуществляют из автоцистерны с воды 3 через форсунки в смесительном барабане ресайклера 2. Необходимое количество воды рассчитывают из условия, что для гидратации извести ее необходимо 25-35% от массы негидратированной извести и дополнительно вода необходима для достижения оптимальной влажности регенерируемого слоя покрытия, которая определяется согласно [1] (Г.С.Бахрах, В.А.Кретов, Г.С.Горлина. Методической рекомендации по восстановлению асфальтобетонных покрытий и оснований автомобильных дорог способами холодной регенерации. - М.: Росдорнии, - 2002). Далее осуществляют укатку катком 4, выравнивание автогрейдером 5 и окончательное уплотнение регенерированного слоя дорожной одежды катком 4.

Способ холодной регенерации слоев дорожной одежды может осуществляться в 2 этапа (фиг.2).

На первом этапе работ осуществляют предварительную регенерацию «старого» слоя покрытия с помощью ресайклера 2 с последующей укаткой регенерированного слоя дорожной одежды катком 4. Далее способ осуществляют, как по фиг.1: производят распределение необходимого количества минерального заполнителя: щебня и (или) песка. Затем, с помощью распределителя технологических материалов 1 непосредственно перед регенерирующей установкой (ресайклером) 2 вводят негидратированную известь. Затем ресайклером 2 осуществляют повторную регенерацию слоя покрытия с минеральными заполнителями и негидратированной известью, а подачу необходимого количества воды осуществляют из автоцистерны с водой 3 через форсунки в смесительном барабане ресайклера 2. Далее осуществляют укатку катком 4, выравнивание автогрейдером 5 и окончательное уплотнение регенерированного слоя дорожной одежды катком 4.

В способе холодной регенерации слоя дорожной одежды может быть использована негидратированная известь, механоактивированная (диспергированная) в течение 6 с на дезинтеграторной установке.

Для изучения эффективности и экспериментальной проверки заявляемого способа в лабораторных условиях предварительно определяли влажность и зерновой состав регенерируемого слоя дорожной одежды, затем рассчитали количество песка, щебня и воды для получения оптимальных зерновых составов и влажности регенерируемого слоя дорожной одежды. Зерновой состав регенерируемого слоя дорожной одежды, взятого для испытания и представляющего собой асфальтогранулобетонную смесь согласно ГОСТ 9128-97, соответствовал мелкозернистой асфальтобетонной смеси по типу Б, с содержанием зерен крупнее 5 мм 41,6% (табл.1).

| Таблица 1 | |||||||||||

| Зерновой состав асфальтогранулобетонной смеси | |||||||||||

| Размер сита | 40 | 20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 |

| По результатам исследования отобранной асфальтогранулобетонной смеси | |||||||||||

| Прошло через сито, % | - | 92,5 | 88,2 | 76,8 | 58,4 | 50,7 | 43,3 | 36,9 | 21,9 | 10,2 | 6,8 |

| Согласно требованиям ГОСТ 9128-97 (для плотной, мелкозернистой смеси типа Б, прерывистый зерновой состав) | |||||||||||

| Прошло через сито, % | - | 90-100 | 80-100 | 70-100 | 50-60 | 38-60 | 28-60 | 28-60 | 14-34 | 10-20 | 6-12 |

Образцы из асфальтогранулобетонной смеси формовались в соответствии с требованиями [1] и ГОСТ 12801-98. Для определения оптимальной влажности асфальтогранулобетонной смеси проведены сравнительные испытания отформованных образцов без добавления негидратированной извести с влажностью от 1,0 до 4,0% по массе по показателям предела прочности при сжатии при температуре 20°С и предела прочности при сжатии при температуре 20°С после длительного насыщения водой (в течение 15 суток). Оптимальная влажность смеси составила 2,5% (табл.2).

| Таблица 2 | |||||||

| Определение оптимальной влажности асфальтогранулобетонной смеси | |||||||

| Образец № | d, mm | h, mm | P, H | R20, МПа | R20 длит, МПа | Квод длит | Влажность смеси, % |

| 1 | 101 | 101 | 10762 | 1,3433 | 0,6010 | 0,45 | 1,00 |

| 2 | 101 | 101 | 11163 | 1,3933 | 0,6311 | 0,45 | 1,50 |

| 3 | 101 | 101 | 11216 | 1,3999 | 0,7007 | 0,50 | 2,00 |

| 4 | 101 | 101 | 10740 | 1,3405 | 0,7874 | 0,59 | 2,25 |

| 5 | 101 | 101 | 11516 | 1,4374 | 0,8633 | 0,60 | 2,50 |

| 6 | 101 | 101 | 10561 | 1,3182 | 0,8319 | 0,63 | 2,75 |

| 7 | 101 | 101 | 10489 | 1,3092 | 0,7159 | 0,55 | 3,00 |

| 8 | 101 | 101 | 10047 | 1,2540 | 0,7832 | 0,62 | 3,50 |

| 9 | 101 | 101 | 10820 | 1,2505 | 0,6521 | 0,52 | 4,00 |

Для сравнения эффективности применения минерального наполнителя из негидратированной извести согласно [1] были отформованы образцы-цилиндры из асфальтогранулобетонной смеси с влажностью 2,5% по массе и диаметром 101 мм, без минерального вяжущего, с добавлением от 1,0 до 3,0% по массе неактивированной извести и механоактивированной (диспергированной) в течение 6 с на дезинтеграторной установке тонкоизмельченной негидратированной извести. Через 3 суток после предварительной просушки образцы испытали на предел прочности при сжатии при 20°С (R20), при 50°С (R50), предел прочности при сжатии при 20°С после длительной выдержки в воде (R20 длит) (в течение 15 суток) и показатель длительной водостойкости (в течение 15 суток) (Квод длит).

Физико-механические свойства отформованных смесей приведены в табл.3 и соответствуют требованиям [1].

| Таблица 3 | ||||||||||||

| Физико-механические свойства асфальтогранулобетонных образцов при оптимальной влажности смеси | ||||||||||||

| Показатели | По [1], не менее | Без негидратированной извести | Количество минерального вяжущего, % | |||||||||

| 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | ||||||||

| НИ* | АИ** | НИ | АИ | НИ | АИ | НИ | АИ | НИ | АИ | |||

| Р20, МПа | 1,40 | 1,44 | 1,57 | 1,67 | 1,66 | 1,78 | 1,78 | 1,89 | 1,78 | 2,32 | 1,72 | 2,16 |

| R20 длит, МПа | 0,84 | 0,86 | 1,03 | 1,38 | 1,28 | 1,56 | 1,30 | 1,70 | 1,39 | 1,98 | 1,15 | 1,49 |

| R50, МПа | 0,50 | 0,51 | 0,52 | 0,53 | 0,55 | 0,63 | 0,62 | 0,74 | 0,61 | 0,79 | 0,60 | 0,71 |

| Квод длит | 0,60 | 0,60 | 0,66 | 0,83 | 0,77 | 0,88 | 0,73 | 0,90 | 0,78 | 0,85 | 0,67 | 0,69 |

| Примечание: НИ - неактивированная известь;АИ - механоактивированная известь. |

Оптимальным является использование механоактивированной негидратированной извести в количестве 2,5% по массе асфальтогранулобетона (табл.3).

Полученные результаты позволяют сделать вывод о том, что применение негидратированной механоактивированной извести в количестве 2,5% по массе асфальтогранулобетонной смеси способствует увеличению физико-механических свойств, в том числе (по сравнению со смесью без применения негидратированной извести) предела прочности при сжатии при 20°С - на 23,6%, а при введении механоактивированной извести - на 61,1%, показатели R20 длит - на 61,6 и 130,2% соответственно.

Необходимо отметить, что конструктивный слой дорожной одежды, полученный по способу холодной регенерации слоя дорожной одежды с предварительным рыхлением, отличается более однородной и качественной асфальтогранулобетонной смесью, что позволяет улучшить процессы структурообразования и достичь максимальной плотности и физико-механических показателей при минимальных затратах на выравнивание и уплотнение регенерированного слоя дорожной одежды, а применение механоактивированной извести способствует значительному сокращению процесса экзотермической реакции, выделению большего количества тепла, минимизации затрат на уплотнение асфальтогранулобетонной смеси и увеличению физико-механических свойств.

Таким образом, физико-механические свойства асфальтогранулобетонных образцов, полученных с применением механоактивированного минерального наполнителя, превосходят известные аналоги, что способствует увеличению несущей способности конструктивного регенерированного слоя дорожной одежды. Кроме того, предлагаемый способ более технологичен и позволяет уменьшить тепло- и энергозатраты.

1. Способ холодной регенерации слоев дорожной одежды, включающий рыхление слоев дорожной одежды с добавлением необходимого количества щебня, песка, вяжущего и воды, уплотнении ее, отличающийся тем, что в качестве вяжущего используют негидратированную известь, которую распределяют по старому слою до регенерирования слоя дорожной одежды с добавлением необходимого количества щебня и песка в зависимости от зернового состава регенерируемого слоя дорожной одежды, а воду добавляют в процессе регенерации в зависимости от влажности регенерируемого слоя дорожной одежды и количества вяжущего, при этом количество негидратированной извести составляет 2,5-3,0% от массы регенерируемого слоя дорожной одежды.

2. Способ по п.1, отличающийся тем, что производят предварительное рыхление слоев дорожной одежды и ее укатку.

3. Способ по любому из пп.1 и 2, отличающийся тем, что негидратированную известь предварительно подвергают механоактивации.

4. Способ по любому из пп.1 и 2, отличающийся тем, что количество воды для гидратации извести равно 25-35% от массы негидратированной извести.