Способ преобразования энергии во вращательной винтовой машине объемного типа

Иллюстрации

Показать всеИзобретение относится к способу преобразования энергии во вращательной винтовой машине, которая содержит первый и второй набор сопряженных охватываемых и охватывающих элементов, отстоящих друг от друга вдоль центральной оси и имеющих внутренние/наружные профильные поверхности. При вращательном движении охватываемых и/или охватывающих элементов между этими элементами образуются рабочие камеры. Рабочие камеры выполняют осевое перемещение. Вращательные движения различных наборов синхронизированы таким образом, что синхронное и синфазное движение элементов в разных наборах выполняется с разными значениями углового периода колебания осевого перемещения рабочих камер. Таким образом, рабочая среда, транспортируемая в этих рабочих камерах, может быть сжата или расширена. Синхронизация помогает оптимизировать функционирование машины. 6 з.п. ф-лы, 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу преобразования энергии во вращательной винтовой машине.

УРОВЕНЬ ТЕХНИКИ

Объемные винтовые машины вращательного типа содержат сопряженные винтовые элементы, а именно - охватывающий винтовой элемент и охватываемый винтовой элемент. Охватывающий винтовой элемент имеет внутреннюю профильную поверхность (внутреннюю винтовую поверхность, охватывающую поверхность), а охватываемый винтовой элемент имеет наружную профильную поверхность (наружную винтовую поверхность, охватываемую поверхность). Винтовые поверхности являются не цилиндрическими поверхностями и радиально ограничивают элементы. Они отцентрированы по осям, которые параллельны и которые обычно не совпадают и отстоят друг от друга на длину Е (эксцентриситет).

Из патента США 5439359 известна вращательная винтовая машина трехмерного типа, принадлежащая к данному типу, в которой охватываемый элемент, окруженный неподвижным охватывающим элементом, совершает планетарное движение относительно охватывающего элемента.

Рабочие камеры вращательных объемных винтовых машин с внутренним сопряжением образованы кинематическими механизмами, состоящими из этих охватываемых и охватывающих криволинейных элементов.

Преобразование движений основано на взаимосвязанном вращательном движении охватываемых и охватывающих элементов, вступающих в механический криволинейный контакт друг с другом и образующих эти закрытые рабочие камеры для рабочей субстанции, которая перемещается по оси при выполнении относительного движения сопряженных элементов в пространстве.

В большинстве случаев винтовые поверхности имеют форму циклоиды (трохоиды), как, например, в примере, известном из французского патента FR-А-997957 и патента США 3975120. Преобразование движения, используемое в двигателях, описано В. Тираспольским в курсе бурения «Гидравлические скважинные двигатели в бурении» ("Hydraulical Downhole Motors in Drilling"), стр.258-259, опубликованном в парижском издании «TECHNIP».

Эффективность способа преобразования энергии в винтовых машинах согласно предшествующему уровню техники определяют интенсивностью термодинамических процессов, происходящих в машине, и характеризуют обобщенным параметром «угловой цикл». Цикл равен углу поворота любого вращательного элемента (охватываемого, охватывающего или синхронизирующего звена), выбранного в качестве элемента с независимой степенью свободы.

Угловой цикл равен углу поворота элемента с независимой степенью свободы, за который происходит весь период изменения площади сечения (открытия и закрытия) рабочей камеры, образованной охватываемым и охватывающим элементами, а также осевое перемещение рабочих камер за один период Рm в машинах с внутренней винтовой поверхностью или за один период Рf в машинах с наружной винтовой поверхностью.

Известные способы преобразования энергии в объемных винтовых машинах вращательного типа с сопряженными элементами криволинейной формы, осуществляемые в подобных объемных машинах, имеют следующие недостатки:

- ограниченный технический потенциал из-за несовершенного процесса организации движения, который не может повысить количество угловых циклов за один оборот приводного элемента с независимой степенью свободы;

- ограниченная удельная мощность подобных винтовых машин;

- ограниченная эффективность;

- существование реактивных сил на неподвижном корпусе машины.

Во всех случаях продольные оси винтовых элементов внутреннего сопряжения являются параллельными. Иногда они имеют эксцентриситет и некоторые из них могут быть подвижными. При этом осуществляется либо планетарное движение, либо дифференциальное движение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является устранение вышеупомянутых проблем.

Объемная винтовая машина, применяемая в изобретении, содержит, по меньшей мере, два набора сопряженных охватываемых и охватывающих элементов, отстоящих друг от друга, предпочтительно по центральной оси машины. Охватывающие элементы каждого набора имеют внутреннюю профильную поверхность, центрированную вокруг первой продольной оси, а охватываемые элементы каждого набора имеют наружную профильную поверхность, центрированную вокруг второй продольной оси. Первая и вторая продольные оси параллельны друг другу. Охватываемые элементы размещены в полости соответствующих охватывающих элементов.

В способе преобразования энергии во вращательной винтовой машине согласно изобретению при вращательном движении охватываемых и/или охватывающих рабочих элементов рабочие полости, которые образованы между охватывающими и охватываемыми элементами, выполняют осевое перемещение. Согласно изобретению вращательные движения разных наборов синхронизируют таким образом, что синхронное и синфазное движение элементов в разных наборах выполняется с различными значениями угловых периодов колебания осевого движения указанных рабочих камер.

Другими словами, части (или элементы) машины расположены таким образом, что при движении одного сопряженного элемента соосные продольные оси в каждом наборе перемещаются с угловыми скоростями, имеющими значения, характеризуемые заданным отношением (одно в отношении другого).

Синхронизация помогает оптимизировать функционирование машины.

В предпочтительном варианте осуществления изобретения угловой период уменьшается от одного набора к следующему набору, сжимая, таким образом, рабочую среду. В альтернативном варианте осуществления угловой период возрастает от одного набора к другому набору, расширяя, таким образом, рабочую среду.

Вариант осуществления машины содержит как ротор, так и контрротор, причем последний вращается в противоположном направлении относительно ротора. Между ними могут быть размещены планетарно-движущиеся элементы. Этот вариант осуществления способствует стабильному и уравновешенному перемещению рабочей среды в рабочих камерах.

Средством сцепления может быть механическое устройство. В качестве альтернативы, для сцепления разных наборов может быть использована рабочая среда. В сочетании данных альтернатив средство синхронизации содержит (по меньшей мере, частично) пустотелый вал, сквозь который проходит рабочая среда.

В еще одном предпочтительном варианте осуществления использован первый набор, образующий дифференциальный кинематический механизм, имеющий три степени свободы механического вращения, из которых две степени свободы независимы, и второй набор, образующий планетарный кинематический механизм, имеющий две степени свободы механического вращения, из которых одна степень свободы независима. Третий набор сопряженных элементов может образовывать дифференциальный кинематический механизм.

Машина, в таком случае, может быть выполнена таким образом, что сопряженные элементы первого и третьего наборов имеют по существу равные сечения. Другими словами, первый и второй наборы могут иметь одинаковую конструкцию и могут быть сцеплены посредством второго набора. В частности, средние радиусы и/или толщины и/или волнистости винтовых элементов равны.

Наборы, конечно, могут содержать больше элементов, чем единственный охватываемый и единственный охватывающий элемент. В предпочтительном варианте осуществления имеется гнездовая конструкция. Например, вышеупомянутые первый и второй наборы могут содержать две группы сопряженных охватываемых и охватывающих элементов, которые разделены каналом, по которому можно транспортировать рабочую среду.

В еще одном предпочтительном варианте осуществления способа согласно изобретению тепловую энергию рабочей среды отводят и подают в теплообменник (отводят из рабочей среды на первой стадии и подают на второй стадии, или наоборот).

Кроме того, механическую энергию, вырабатываемую в одном из указанных наборов, можно использовать для приведения в движение другого механического устройства. Другими словами, из вращательной винтовой машины можно извлекать механическую энергию. Конечно, следует принимать во внимание хорошо известные законы термодинамики, в частности, в это же время в некоторых участках машины или рабочей среды будут происходить температурные изменения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение станет более понятно после прочтения описания предпочтительного варианта его осуществления, который приведен ниже со ссылкой на чертежи, на которых:

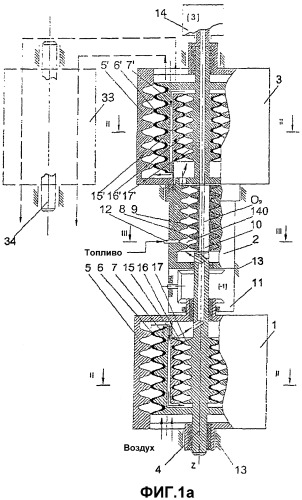

Фиг.1а - продольный разрез объемной винтовой машины, используемой в настоящем изобретении;

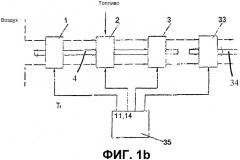

Фиг.1b - схематичный вид объемной винтовой машины с Фиг.1;

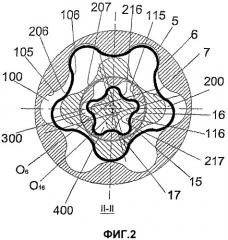

Фиг.2 - сечение по линии II-II с Фиг.1 объемной винтовой машины, показанной на Фиг.1;

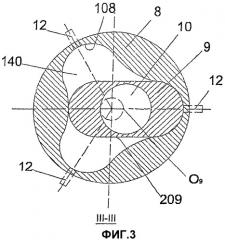

Фиг.3 - сечение по линии III-III с Фиг.1 объемной винтовой машины, показанной на Фиг.1;

Фиг.4 - иллюстрация того, как может быть сконструирован конечный профиль винтовой поверхности любого из сопряженных элементов; и

Фиг.5 - выполненное в электронной системе автоматизированного проектирования построение винтовой поверхности сопряженного элемента, имеющего порядок симметрии nm=4.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Объемная винтовая машина, используемая в настоящем изобретении, которая показана на Фиг.1а и 1b, содержит три набора сопряженных элементов, а именно - первый набор 1, образующий дифференциальный кинематический механизм, предназначенный для всасывания и для сжатия воздуха, второй набор 2, образующий планетарный механизм, предназначенный для сжатия воздуха (и для обеспечения сжигания топлива в его камере 140), и третий набор 3, образующий дифференциальный кинематический механизм, который предназначен для расширения продуктов сгорания из камер 140 набора 2.

Другими словами, объемной винтовой машиной, используемой для изобретения, является вращательный винтовой двигатель внутреннего сгорания, в котором осуществляется преобразование движения, и в котором непрерывно-циклическое изменение энергии рабочей субстанции происходит синхронно с процессом передачи этой рабочей субстанции через рабочие камеры разных отделений. Объемная винтовая машина, следовательно, вырабатывает энергию рабочей субстанции. Имеются синхронизаторы 11 и 14, которые предназначены для поддержки работы набора 1 и набора 3, соответственно. Они могут быть выполнены в виде единого элемента, как показано на Фиг.1b.

Следует отметить, что разные наборы 1, 2 и 3 объемной винтовой машины согласно изобретению отстоят друг от друга по центральной оси Z машины. Другими словами, наборы 1, 2 и 3 не окружают друг друга. Скорее они размещены один за другим, или, другими словами, один на линии другого. Все они отцентрированы по центральной оси машины.

Разные наборы сцеплены как механической связью, так и действием газовой рабочей субстанции, т.е. газовой связью. Механическая связь между механизмами 1, 2 и 3 обеспечена обычным валом 4, который является частично пустотелым, и, кроме того, имеет кривошип 10, присоединенный к нему. Воздух может проходить из механизма набора 1 в механизм набора 2 через пустотелый участок вала 4. Наборы 1 и 2 вместе образуют вращательную винтовую компрессионную машину (компрессор) объемного типа. Набор 2 обеспечивает камеры 140 сгорания, а наборы 2 и 3 при совместной работе образуют расширенную вращательную винтовую машину (детандер) объемного типа.

Как первый, так и второй наборы 1 и 3 содержат две группы сопряженных элементов, а именно - первую группу элементов 5, 6 и 7 (5', 6' и 7') и вторую группу, состоящую из элементов 15, 16 и 17 (15', 16' и 17').

Следует отметить, что первый набор 1 и второй набор 3, по существу, имеют одинаковую форму, т.е. имеют одинаковые сечения. Это особенно касается отдельных винтовых элементов: они имеют одинаковые средние радиусы и одинаковые толщины.

Машина содержит следующие детали.

Первый набор содержит первые охватывающие элементы 5 и 15, имеющие внутренние профильные поверхности 105 и 115, соответственно, при этом охватывающие элементы 5 и 15 отцентрированы по неподвижной оси Z, т.е. оси симметрии объемной винтовой машины. Охватывающие элементы 5 и 15 имеют порядок симметрии 6. Далее, понятие «порядок симметрии» относится к вращательной симметрии конечной поверхности этих элементов. Первый набор дополнительно содержит вторые элементы 6 и 16, которые являются как охватываемыми, так и охватывающими, т.е. содержат как наружную трохоидальную поверхность 216, 116, так и внутреннюю трохоидальную поверхность 206, 106. Они имеют порядок симметрии 5 и отцентрированы по собственной оси О6 и О16, соответственно. Они выполняют планетарное движение. Обеспечены синхронизирующие элементы 7 и 17, имеющие наружную профильную поверхность 207 и 217, соответственно, с порядком симметрии 4. Между этими элементами имеются рабочие камеры 100, 300 с одной стороны и 200 и 400 с другой стороны. Между элементами 5, 6 и 7 с одной стороны и 15, 16 и 17 с другой стороны имеется канал такой, что воздух, транспортируемый в рабочие камеры 100 и 200, может быть возвращен к нижней (на Фиг.1) стороне объемной винтовой машины, а затем транспортирован далее, в рабочие камеры 300 и 400.

Второй набор 2 содержит только два сопряженных элемента, а именно - охватывающий элемент 8, имеющий внутреннюю профильную поверхность 108 с порядком симметрии 3, которая также отцентрирована по оси Z, и охватываемый элемент, имеющий наружную профильную трохоидальную поверхность 209 с порядком симметрии 2, которая отцентрирована по оси О9, и которая выполняет планетарное движение. Рабочие камеры 140 выполнены между этими элементами. Топливо может быть подано через впускной элемент 12 в эти рабочие камеры 140.

Третий набор 3 содержит в каждой группе первый охватываемый элемент 7' и 17', соответственно, имеющий наружные поверхности 207' и 217', соответственно, с порядком симметрии 4, которые отцентрированы по неподвижной оси Z. Вторые элементы 6' и 16', которые одновременно являются и охватываемыми, и охватывающими, содержат исходные трохоидальные поверхности 106', 206' и 116', 216', причем обе имеют порядок симметрии 5. Эти элементы 6' и 16' отцентрированы по вторым осям О6', О16' и выполняют планетарное движение. Элементы 5' и 15', имеющие внутренние поверхности 105' и 115' с порядком симметрии 6, действуют как синхронизирующие элементы. Между этими элементами образованы рабочие камеры 100', 300' с одной стороны и рабочие камеры 200', 400' с другой стороны.

Набор 1, показанный на Фиг.1, который образует дифференциальный механизм, имеет три степени свободы механического вращения элементов 5, 6, 7 и 15, 16, 17. Две из этих степеней являются независимыми степенями свободы вращения.

То же самое применимо к элементам 5', 6', 7' и 15', 16' и 17' набора 3, также образующих дифференциальный механизм.

Планетарный кинематический механизм преобразования движения набора 2, показанный на Фиг.1, имеет две степени свободы механического вращения элемента 9. Одна его степень является независимой степенью свободы вращения.

Согласно изобретению преобразование энергии может быть осуществлено преобразованием движения сопряженных элементов в виде механически связанных движений элементов наборов групп кинематического механизма, а именно - групп, образованных сопряженными элементами 5, 6, 7, 15, 16, 17 и 8, 9, которые расположены соосно с эксцентриситетом во внутренних полостях друг друга. Кроме того, могут быть использованы синхронизирующие звенья 10 сцепления, а также устройства 11 согласования, которые выполняют синхронизированное взаимосвязанное движение элементов вокруг главной оси машины и вокруг их собственных осей. Чтобы сделать это, преобразование движения выполняют синхронно в, по меньшей мере, двух группах кинематических механизмов, где движение взаимно сопряженных элементов преобразуется, чтобы получить энергию рабочей субстанции.

Способ согласно изобретению способствует осуществлению преобразования движения сопряженных элементов, синхронно и одновременно, в то время как рабочая субстанция проходит через дифференциальные кинематические механизмы в наборе 1, которые механически соединены друг с другом и, например, образуют отделение всасывания и сжатия, как показано на Фиг.1. По меньшей мере, этот дифференциальный кинематический механизм, образованный в наборе 1, имеет три степени свободы механического вращения, из которых две независимы, а планетарные кинематические механизмы из набора 2, показанного на Фиг.1, содержат отделение сжатия и выпуска рабочей субстанции, имеющее одну независимую степень свободы вращения, причем в дифференциальном и планетарном механизмах имеются разные значения угловых периодов осевого перемещения рабочих камер (при отсчете от угла поворота выходного звена 4).

Следует отметить, что винтовые элементы не могут иметь произвольную форму и должны иметь точно заданные свойства. Их четко определенная форма dm, которую конструируют нижеописанным образом, как раскрыто со ссылкой на Фиг.4, где профиль dm имеет порядок симметрии nm=5.

Начинаем с построения гипоциклоиды Г, которая имеет параметрическую форму (зависит от параметра t):

x(t)=Ecos(nm-1)t+E(nm-1)cost

y(t)=Esin(nm-1)t-E(nm-1)sint

Такие гипоциклоиды Г с порядком симметрии nm, (nm+1), (nm+2), ... (nm+i) являются теми кривыми, которые описывает точка А окружности, имеющей радиус О1А=Е и центр ОЕ, и которую прокатили (без скольжения) по внутренней поверхности другой окружности с радиусом, равным Enm, E(nm+1), E(nm+2), ... E(nm+i), имеющей центр Оm, как показано на Фиг.1. Точки, в которых точка А контактирует с этими окружностями, обозначены B, C, D, F, I. Эквивалентный способ построения такой гипоциклоиды Г с порядком симметрии nm, (nm+1), (nm+2), ... (nm+i) основан на описании кривой точкой А окружностей с радиусами E(nm-1), E(nm+2), ... E(nm+1+i) и центром О2, которая катится (без скольжения) по внутренней поверхности окружностей, имеющих радиус, равный Enm, E(nm+1), E(nm+2), ... E(nm+2+i).

Профиль Dm, используемый для винтовых элементов в настоящем изобретении, начиная с гипоциклоиды Г, получают качением окружности с радиусом r0, который равен, например, 2Е, r0=FR=2Е на Фиг.4, по гипоциклоиде Г, причем при качении центр этой окружности перемещается по гипоциклоиде.

Если r0 выбран монотонно изменяющимся по оси z (оси, перпендикулярной плоскости чертежа на Фиг.1), получаем для профиля Dm параметрические уравнения (в зависимости от параметра t):

где n=nm-1 или n=nf-1.

На Фиг.5 показано трехмерное представление винтового элемента, полученного использованием вышеописанного построения.

Все наружные поверхности 217, 216, 207, 206, 217', 216', 207', 206', 209 охватываемых элементов 17, 16, 7, 6, 17', 16', 7', 6' и 9 и все внутренние поверхности 105, 106, 115, 116, 105', 106', 115', 116', 108 охватывающих элементов 5, 6, 15, 16, 5', 6', 15', 16' и 8, соответственно, радиально ограничены такими не цилиндрическими винтовыми поверхностями, построенными, как описано выше. Следует отметить, что порядок симметрии этих поверхностей возрастает изнутри наружу. Во втором наборе винтовой элемент 9 имеет порядок симметрии 2, тогда как винтовой элемент 8 имеет порядок симметрии 3. В первом наборе 1 и третьем наборе 3 самый внутренний элемент 17, 17' имеет порядок симметрии 4 и окружен элементом 16, 16' с порядком симметрии 5, который сам окружен элементом 15, 15', имеющим внутреннюю профильную поверхность 115, 115' с порядком симметрии 6. Эта последовательность порядков симметрии затем повторяется, начиная с элемента 7, 7' и до элемента 5, 5'.

Элементы 5, 7, 15, 17, 5', 7' 15', 17' установлены так, что они могут вращаться вокруг оси Z. Оси О6, О16, О6', О16', О9 элементов 6, 16, 6', 16' и 9, соответственно, являются подвижными. Следует отметить, что ось О6 имеет эксцентриситет Е1=Е в отношении центральной оси Z, и что ось О16 имеет эксцентриситет -Е2 (меньше Е1) в отношении центральной оси Z. Эти оси О6 и О16 размещены на линии, пересекающей центральную ось. Во время вращения их пространственное отношение остается неизменным. Другими словами, если эксцентриситеты выбраны таким образом, чтобы получить статически уравновешенную объемную винтовую машину, то винтовая машина также будет динамически уравновешенной. Элементы 6, 16 и 9 установлены в машине так, чтобы они могли выполнять планетарное движение вокруг оси Z. Элементы 6, 16, 6', 16' установлены между элементами 5, 7; 15, 17; 5', 7' и 15', 17', соответственно, без всяких дополнительных средств запуска планетарного движения ротора. Ротор 6 шарнирно установлен на кривошипе 10 вала 4.

В дифференциальных механизмах 1 и 3 и планетарном механизме 2 связи установлены так, чтобы сделать возможным выполнение объемного непрерывно-циклического всасывания со сжатием в наборе 1, сжатия с выпуском рабочей субстанции в рабочие камеры 140 набора 2 и расширения рабочей субстанции в рабочих камерах 100', 200', 300', 400' набора 3. Следует отметить, что отделение сжигания с камерой 140 сгорания образовано элементами планетарного механизма 2, сечение которого показано на Фиг.3. Планетарный механизм 2 состоит из центрального неподвижного статора 8 и планетарного ротора-сателлита 9, кривошипа 10 на валу 4. Устройство 12 предназначено для впрыскивания топлива в камеру 140 и для обеспечения его воспламенения. Камеры 140 сгорания могут быть образованы одним периодом биротативного хода профилей элементов 8 и 9 или двумя периодами хода (для сжигания топлива в постоянном объеме).

При неподвижном элементе 8 планетарное движение элемента 9 определяют следующими параметрами:

ω8=0, порядок симметрии n8=3; n9=2; ω1=ωвращения(9)=1; ω9=ωповорота(9)=-0,5. Общий объем в наборе 2 задан как V2=(3·V140·360/360)=3V140 для вращения вала 4. В каждом наборе может быть осуществлено вращение охватывающих винтовых элементов 8 вокруг центральной оси. В качестве альтернативы, элемент 8 может быть стационарным. Планетарное движение охватываемого элемента 9, сопряженного с первым элементом, может быть выполнено с помощью синхронизирующего сцепного звена-кривошипа 10 третьего (охватываемого) сопряженного винтового элемента, который является соосным первому элементу.

Обращаясь теперь к первому набору, можно выбрать три вида состояния первой группы элементов 5, 6 и 7:

а) вращение (или состояние неподвижности) первого элемента 5 вокруг центральной неподвижной оси и вращение (или состояние неподвижности) третьего элемента (синхронизатора) 7 вокруг центральной неподвижной оси,

б) вращение оси О6 второго элемента 6 вокруг неподвижной центральной оси, и

в) поворот второго элемента 16 с помощью синхронизирующего сцепного звена (охватываемого сопряженного винтового элемента 7), которое соосно первому.

Эти три вида состояний можно (механически) синхронизировать, каждое с соответствующим одним из второй группы элементов 15, 16 и 17 первого набора 1, содержащей:

г) вращение (или состояние неподвижности) первого элемента 15 вокруг центральной неподвижной оси и вращение третьего элемента (синхронизатора) 17 вокруг центральной неподвижной оси,

д) вращение оси О16 второго элемента 16 вокруг неподвижной центральной оси, и

е) поворот второго элемента 16.

Угловой цикл Тi пары из охватывающего и охватываемого сопряженных элементов задан уравнением:

где:

ωf, ωm - собственные угловые скорости охватывающего и охватываемого элементов вокруг их собственных центров;

ωI - угловая скорость независимого элемента, например, элемента, выполняющего вращение, угол которого определяет значение Тi;

nm,f - порядок симметрии,

nm,f - для гипотрохоидальной схемы с наружной огибающей, и nf - для эпитрохоидальной схемы с внутренней огибающей.

Дифференциальное движение (содержащее планетарное движение элементов 6 и 16 и вращение элементов 15, 15' и 17, 17') в наборе 1 определяют следующими параметрами:

и и

Общий объем рабочих камер 100, 300, управляющих вращением вала 4, задан как VT(100)=6V100360/90=24V100 и Vt(300)=6V300360/90=24V300.

Общий объем рабочих камер 200 и 400 во время вращения вала 4 задан как VT(200)=5V200360/75=24V200 и Vt(300)=5V300360/75=24V300.

Обращаясь теперь к третьему набору 3, следует отметить, что дифференциальное движение с фиксированными элементами 7', 17', вращение элементов 5, 15 или 5', 15' с угловой скоростью, заданной редуктором 18 от вала 4 (независимое движение), и планетарное движение элементов 6', 16' (зависимое движение) определяют следующими параметрами:

и

Общий объем рабочих камер 100' и 300' набора 3 во время вращения вала 4 задан как

ωТ(100')=6V100'2π/3π=4V100' и VТ(300')=6V300'2π/3π=4V300'.

Общий объем рабочих камер 200' и 400' во время вращения вала 4 задан как VТ(200')=5V200'2π/2,5π=4V200' и VТ(400')=5V400'2π/2,5π=4V400'.

Из вышеуказанного очевидно, что в случае дифференциального движения элементов угловой цикл можно, согласно изобретению, варьировать изменением относительных угловых скоростей движения винтовых элементов, образующих рабочие камеры. Угловой цикл может составлять 90 градусов в наборе 1, 360 градусов в наборе 2, 540 градусов в наборе 3. Другими словами, его можно уменьшить (сжимая таким образом рабочую среду), и его можно увеличить (таким образом согласно изобретению расширяя рабочую среду). Тогда эффективность способа согласно изобретению может быть повышена.

Направление осевого движения рабочей среды вдоль оси Z в камерах 100, 200 и 300, 400 определяют направлением вращения центров О6, О16 элементов 6, 16 в наборе 1. Как упомянуто выше, чтобы выбрать одинаковые направления движения рабочей среды, задают одинаковое направление вращения центров О6, О16. При желании выбрать противоположные направления движения рабочей среды в камерах 100, 200, с одной стороны, и 300, 400 - с другой стороны, вращение центров О6, О16 должно выполняться в противоположных направлениях.

Во всасывающем наборе 1 со сжатием сжатие выполняют с выпуском (выбросом) рабочей субстанции в механизм 2. Из-за выбора разных кинематических схем 1 и 2 значения углового периода осевого движения рабочих камер, отсчитываемые от угла поворота выходного звена 4, также различны.

Набор 1, состоящий из групп элементов 5, 6, 7 и 15, 16 и 17, образует отделение всасывания и предварительного сжатия, в котором выполняется непрерывно-циклическое ступенчатое сжатие воздуха. Группа элементов 8 и 9 в наборе 2 обеспечивает окончательное сжатие и выпуск (выброс) рабочей среды. Рабочие камеры 100, 200 всасывания в дифференциальном механизме 1 образованы наружной группой сопряженных элементов 5, 6, 7, которые расположены соосно с эксцентриситетом во внутренних полостях друг друга. Предварительное сжатие выполняется, когда воздух накачивается во внутреннюю группу сопряженных элементов 15, 16, 17. Синхронизирующее устройство 11 служит для приведения элементов-роторов 5, 7 и 15, 17 в наборе 1 во вращение в разных направлениях с равными угловыми скоростями, т.е. с противовращением. Одновременно приводят во вращение вал 4 ротора 9 в наборе 2. Камеры окончательного сжатия 140 в планетарном механизме 2 образованы элементами 8 и 9, где элемент 9 шарнирно закреплен для вращения посредством самосинхронизации на кривошипе 10 вала 4. Другой элемент 8 является неподвижным.

Взаимосвязь вращательных движений элементов 5, 7 и 15, 17 в наборе 1 и 9 в наборе 2 с вращательными движениями элементов 5' и 15' в наборе 3 (шарнирно закрепленными для вращения в неподвижном корпусе 13) вокруг центральной оси Z обеспечена жестким механическим соединением элементов 5', 15' с валом 4 в наборе 3 посредством синхронизирующего устройства 14, имеющего передаточное отношение 3, шарнирным соединением элемента 9 с валом 4 в наборе 2 и механическим соединением элементов 5 и 15 (шарнирно закрепленных для вращения в неподвижном корпусе 13) в 1 с валом 4 посредством синхронизирующего устройства 11, которым является инвертор направления вращения, имеющий передаточное отношение -1. Элемент 8 (статор) в наборе 2, элементы 7', 17' (статоры в наборе 3) механически жестко соединены с неподвижным корпусом 13. Механическое соединение элементов 5', 15' в наборе 3 (шарнирно присоединенных для вращения в неподвижном корпусе 13) с валом 4 выполняют посредством синхронизационного устройства 14, которым является редуктор вращательного движения, имеющий передаточное отношение 3.

Параллельно с обеспечением синхронизации вращения элементов внутри дифференциальных механизмов 1 и 3 обеспечена синхронизация вращения между группами дифференциальных и планетарных механизмов 1 и 3, с одной стороны, и 2 - с другой стороны. Также можно синхронизировать вращения элементов планетарного и дифференциального механизмов посредством чередования порядков симметрии элементов всех групп 1, 3 или 2.

Выбор количества групп преобразования и схемы того, как сочетаются планетарные и дифференциальные кинематические механизмы, определяется требуемым угловым фактором и сочетанием значений периодов осевого перемещения в рабочих камерах между этими механизмами.

Работа двигателя, показанного на Фиг.1, заключается в следующем: газовую составляющую рабочей субстанции двигателя (например, воздух) впускают в набор 1 через открытую левую торцевую поверхность элементов 5, 6 и 7 (там, где на Фиг.1 показаны стрелки) первой группы. Затем ее подают в открытую левую торцевую поверхность элементов 15, 16 и 17 второй группы через канал (зазор). Вышеупомянутые группы элементов 5, 6, 7 и 15, 16, 17 (вместе с элементами 8, 9) образуют вращательный винтовой воздушный компрессор 1 объемного типа. Через канал в валу 4 сжатый воздух выводят из набора 1 и подают в открытую левую торцевую поверхность элементов 8 и 9 набора 2 сжигания, а именно - в камеру 140 сгорания. Степень сжатия составляет 8(V100+V200)/V140. Вслед за наполнением камеры 140 сгорания шестью объемами воздуха из компрессора 1 и ее закрытием устройство 12 впрыскивает топливо в камеру 140 и воспламеняет его.

В цикле сгорания при постоянном давлении (как в цикле Дизеля) камера 140 может быть образована за один период биротативного хода элементов 8 и 9 и воспламенение топлива может быть выполнено благодаря сжатию воздуха. В цикле сгорания при постоянном объеме (как в цикле Отто) камера 140 может быть образована за два периода биротативного хода элементов 8 и 9 и воспламенение топлива может производиться свечой зажигания. Кроме того, воспламененную смесь из топлива и воздуха затем уводят от открытой торцевой поверхности элементов 8 и 9 для расширения в отделении 3 расширения до открытой нижней торцевой поверхности элементов 15', 16', 17' и 5', 6', 7' набора 3.

Набор 3 представляет собой расширенную вращательную машину (детандер) объемного типа, в которой процесс расширения горючей смеси выполняет работу над валом 4 двигателя. Если горючая смесь подготовлена, ее выпускают из верхнего конца набора 3 (показано стрелками). Когда вал 4 вращается, сопряженные элементы 5, 6, 7, 15, 16 и 17 в наборе 1 ограничивают и перемещают рабочую среду отделения 1 всасывания (6 камер между элементами 5, 6 и 15, 16 и 5 камер между элементами 6, 7 и 16, 17 вдоль оси Z) перемещением их контактных участков сопряжения на две независимые степени свободы вращательного движения элементов 5, 7, 15, 17 в наборе 1 в противоположном направлении, как определено узлом 11.

Когда вал 4 вращается, сопряженные элементы 8 и 9 в наборе 2 ограничивают и перемещают три рабочие камеры 140 отделения 2 сжигания вдоль оси Z перемещением их контактных участков сопряжения на одну независимую степень свободы вращательного движения элементов 9 в наборе 2 с помощью кривошипа вала 4.

Когда вал 4 вращается, сопряженные элементы 5', 6', 7', 15', 16', 17' в наборе 3 ограничивают и перемещают рабочие камеры отделения 3 расширения и выпуска (6 камер между элементами 5', 6', 15', 16' и 5 камер между элементами 6', 7', 16', 17' в каждой группе) вдоль оси Z перемещением их контактных участков сопряжения с одной независимой степенью свободы вращательного движения элементов 6', 16' в наборе 3. Полный цикл осевого движения рабочих камер между элементами 5', 6', 7', 15', 16', 17' за один оборот вала 4 в наборе 1 происходит четыре раза за оборот вала 4. Другими словами,

[4(V100′+V200′)]/[4(V300′+V400′)]×[4(V300′+V400′)]/3V140=[4(V100′+V200′)]/3V140.

Взаимосвязанные вращательные движения вокруг главной оси Z машины и вокруг их собственных осей происходят во всех наборах 1-3 с тремя степенями свободы механического вращения.

В двигателе, показанном на Фиг.1, механически связанные роторы 5, 15 и механически связанные контрроторы 7 и 17 одновременно вращаются вокруг оси Z в противоположных направлениях с одинаковыми относительными скоростями ω(5, 15)=-1 и ω(7, 17)=1. Относительная угловая скорость ωre линии центров О6-О-О16 роторов 6 вокруг оси Z относительно скорости роторов 5, 7 задана как ωre=5, тогда как относительная угловая скорость ωs(6,16) роторов-сателлитов 6, 16 вокруг их осей О6, О16 задана как ωs(6,16)=0,2.

Степень сжатия k1 в наборе 1 определяют как отношение суммы произведений полного объема шести камер между элементами 5, 6 и полного объема пяти камер между элементами 6, 7 к сумме произведений полного объема шести камер между элементами 15, 16 и полного объема пяти камер между элементами 16, 17, умноженное на число циклов изменения объема за один оборот вала 4, а именно:

k1=24(V100+V200)/[24(V300+V400)]=(V100+V200)/2(V300+V400).

Степень сжатия k2 в наборе 2 задана как отношение суммы произведений к произведению, т.е. первого произведения полного объема шести камер между элементами 15 и 16 в наборе 1 и второго произведения полного объема пяти камер между элементами 16 и 17 в наборе 1 к произведению полного объема трех камер сгорания между элементами 8 и 9 в наборе 2 за один оборот вала 4, а именно:

k2=24(V300+V400)/3V140=8(V300+V400)/V140.

Полная степень сжатия k двигателя равна произведению степеней сжатия в наборах 1 и 2,

k=k1k2=8(V100+V200)/V140.

Имеется возможность получения любой степени сжатия в камере 140 для целей настоящего изобретения, которая требуется в различных двигателях, выбором подходящих отношений геометрических объемов камер в наборах 1 и 2. Также имеется возможность обеспечения любого режима сжатия, адиабатного или политропного режима сжатия. Осуществление камерой 140 двух периодов биротативного хода элементов 8 и 9 позволяет выполнить сжигание смеси из топлива и воздуха с осевой передачей газа из одной камеры в другую при постоянном объеме. Таким образом, повышена термодинамическая эффективность двигателя.

Работа выпускного набора 3 происходит с неподвижными элементами 7', 17'. Все сопряженные элементы 5', 6', 7', 15', 17' вместе ограничивают рабочие камеры выпускного отделения машины и перемещают их вдоль оси Z движением их контактных участков сопряжения.

Механизм набора 3 является реверсивным.

Степень расширения рабочей субстанции в наборе 3 задана геометрическими параметрами сопряженных элементов и количеством ступеней расширения. Для целей настоящего изобретения ее можно выбрать таким образом, чтобы обеспечить полное расширение рабочей субстанции, снижая при этом ее давление до атмосферного давления. Таким образом, не вырабатывается никакого акустического шума. В этом случае механическая энергия, обеспечиваемая рабочей субстанцией, полностью используется для вращения вала 4.

В некоторых других случаях, в частности, при вождении транспортного средства с падающей моментной характеристикой, полезно использовать только некоторую часть механической энергии в наборе 3 и использовать оставшуюся часть механиче