Устройство компенсации осевых усилий, действующих на ротор винтовой машины

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к винтовым машинам. Устройство для компенсации осевого усилия, действующего на ротор, содержит корпус с установленным внутри него поршнем, разгрузочную камеру, образуемую поршнем и корпусом, сообщенную с источником давления для обеспечения возможности противодействия осевым усилиям. Поршень установлен в корпусе с зазором и связан с ним через уплотнения. Устройство снабжено нажимным элементом, передающим усилие на вал, и подшипником, одно из колец которого закреплено на поршне, а другое связано с концом вала разгружаемого ротора. Уплотнение выполнено в виде мембраны или сильфона, или уплотнительных колец, или их комбинаций. Корпус соединен с агрегатом посредством соединительных элементов. Наружное кольцо подшипника закреплено на поршне, а внутреннее - на конце вала разгружаемого ротора, или внутреннее кольцо подшипника закреплено на поршне, а наружное - на конце вала разгружаемого ротора. Повышается срок эксплуатации и надежности, исключаются протечки рабочего тела через уплотнения, уменьшаются потери на трение, расширяется область применения за счет обеспечения возможности использования в качестве рабочего тела различных сред и повышается ремонтопригодность. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области машиностроения, в частности к винтовым машинам.

Известна паровая винтовая машина (RU 2168023 С1, 27.05.2001, F01C 1/16), имеющая устройства для компенсации осевых и радиальных усилий, действующих на ротор, в которой устройство компенсации осевого усилия, действующего на ведущий ротор, выполнено в виде поршня, связанного с этим валом через подвижный элемент агрегата и установленного в корпусе этого устройства. Кольцевая щель между цилиндрическими поверхностями поршня и корпуса уплотняется кольцами. В качестве рабочего тела в нем используется водяной пар.

Недостатком данной конструкции является то, что в устройстве компенсации осевого усилия происходит быстрый износ уплотнительных колец, вследствие которого происходит протечка пара и его конденсата внутрь агрегата, что снижает надежность работы паровой машины, а также не высокая ремонтопригодность конструкции.

Известно устройство для компенсации осевого усилия, действующего на ротор, содержащее корпус с установленным внутри него поршнем, разгрузочную камеру, образуемую поршнем и корпусом, сообщенную с источником давления для обеспечения возможности противодействия осевым усилиям, при этом поршень установлен в корпусе с зазором и связан с ним через уплотнения, устройство снабжено подшипником, наружное кольцо которого закреплено на поршне, а внутреннее - на конце вала разгружаемого ротора, уплотнение выполнено в виде уплотнительных колец, причем наружное кольцо подшипника закреплено на поршне, а внутреннее - на конце вала разгружаемого ротора (US 5281115 А, 25.01.1994, F01C 1/16).

Недостатком данной конструкции является то, что в устройстве компенсации осевого усилия происходят быстрый износ уплотнительных колец и потери мощности на трение, данная конструкция имеет невысокую ремонтопригодность.

Задачей, на решение которой направлено настоящее изобретение, является повышение срока эксплуатации и надежности за счет компенсации осевых усилий, действующих на ротор агрегата, исключение протечек рабочего тела через уплотнения, уменьшение потерь на трение, а также расширение области применения за счет обеспечения возможности использования в качестве рабочего тела различных сред и повышение ремонтопригодности устройства компенсации осевого усилия, а следовательно и агрегата, в котором оно установлено.

Технический результат заключается: во-первых, в исключении передачи вращательного движения от разгружаемого ротора поршню, посредством использования упорного или радиально-упорного подшипника, связанного с поршнем, что, в свою очередь, позволило снизить потери на трение в самом устройстве; во-вторых, в изоляции разгрузочной камеры устройства с помощью уплотнений, используемых в парах, совершающих возвратно-поступательные движения, например сильфоны, мембраны, уплотнительные кольца и т.п., что позволило использовать в качестве рабочего тела различные среды в различных агрегатных состояниях (пар, газ, жидкость); в-третьих, в использовании нажимного элемента, что позволило обеспечить возможности несоосного расположения элементов осевой разгрузки за счет применения сферических поверхностей в зоне силового контакта нажимного элемента (подпятника) и конца вала ротора агрегата.

Указанный технический результат достигается тем, что устройство для компенсации осевого усилия, действующего на ротор, содержит корпус с установленным внутри него поршнем, разгрузочную камеру, образуемую поршнем и корпусом, сообщенную с источником давления для обеспечения возможности противодействия осевым усилиям, при этом поршень установлен в корпусе с зазором и связан с ним через уплотнения, устройство снабжено нажимным элементом, передающим усилие на вал, и подшипником, одно из колец которого закреплено на поршне, а другое связано с концом вала разгружаемого ротора, уплотнение выполнено в виде мембраны или сильфона, или уплотнительных колец, или их комбинаций, а корпус соединен с агрегатом посредством соединительных элементов, причем наружное кольцо подшипника закреплено на поршне, а внутреннее - на конце вала разгружаемого ротора, или внутреннее кольцо подшипника закреплено на поршне, а наружное - на конце вала разгружаемого ротора.

Кроме того, возможны варианты выполнений, в которых:

в зазоре между поршнем и корпусом или агрегатом установлены тела вращения;

на корпусе и/или поршне выполнены направляющие для обеспечения перемещения поршня в продольном направлении;

тела вращения расположены в направляющих.

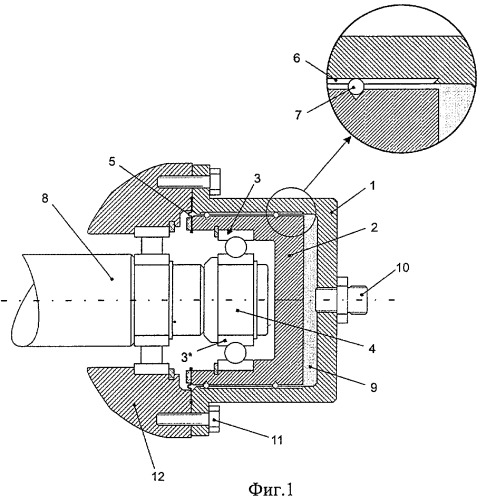

На фиг.1 изображен разрез первого варианта выполнения устройства, в котором наружное кольцо подшипника закреплено на поршне;

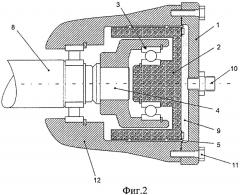

на фиг.2 - разрез второго вариант выполнения устройства, в котором внутреннее кольцо подшипника закреплено на поршне, а на наружном установлен нажимной элемент, с помощью которого передается осевое усилие на вал разгружаемого ротора;

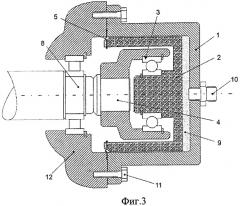

на фиг.3 - разрез второго варианта выполнения устройства, в котором поршень установлен в корпусе агрегата;

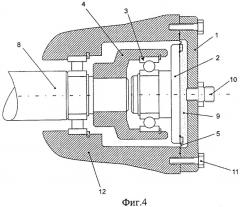

на фиг.4 - разрез второго варианта выполнения устройства с расположением нажимного элемента на валу;

на фиг.5 - разрез второго варианта выполнения устройства, работающего по «тянущему принципу»;

на фиг.6 изображен перекос вала.

Настоящее изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков технического результата.

Устройство для компенсации осевого усилия (фиг.1, 2, 3, 4 и 5), действующего на ротор, содержит корпус 1 с установленным внутри него поршнем 2, с которым связан радиально-упорный подшипник 3. Одно из колец подшипника закреплено на поршне 2, а другое связано с концом вала, например ведущего ротора винтовой машины. Поршень 2 связан с корпусом 1 через уплотнения 5 для исключения попадания рабочего тела внутрь агрегата, такое решение позволило использовать в качестве рабочего тела различные среды, газ, пар, жидкость. Уплотнения 5 могут быть выполнены в виде мембраны, сильфона, уплотнительных колец или их комбинаций. Во всех представленных вариантах выполнения поршень 2 установлен в корпусе 1 устройства компенсации осевого усилия, либо в корпусе агрегата с зазором для обеспечения перемещения вдоль оси вала 8. С целью задания требуемого направления движения поршня 2 устройство имеет направляющие 6, а установка поршня 2 в корпусе 1 и/или корпусе 12 агрегата осуществлена с применением тел вращения 7. При этом направляющие 6 могут быть выполнены на поршне 2 и/или корпусе 1, а тела вращения 7 расположены внутри направляющих 6.

В устройстве на фиг.1 поршень 2 закреплен на наружном кольце радиально-упорного подшипника 3, а нажимной элемент 4, с помощью которого передается осевое усилие на вал 8, установлен во внутреннем кольце 3*. Разгрузочная камера 9 устройства сообщена через штуцер 10 с источником давления (на чертежах не показан).

Корпус 1 устройства может быть выполнен заодно целое с корпусом 12 агрегата (на чертежах не показано) или соединен с ним посредством соединительных элементов 11. Наличие сферических поверхностей 13 в зоне силового контакта нажимного элемента 4 осевой разгрузки и конца вала 8 позволяет обеспечить возможность компенсации перекоса осей 14 вала 8 и силового контакта нажимного элемента 4 несоосного расположения элементов осевой разгрузки (фиг.6).

В устройствах на фиг.2, 3, 4 и 5 внутреннее кольцо 3* радиально-упорного подшипника закреплено на поршне 2, а на наружном 3 установлен нажимной элемент 4, с помощью которого передается осевое усилие на вал 8. Разгрузочная камера 9 устройства через штуцер 10 также соединена с источником давления.

Особенностью выполнения устройства, изображенного на фиг.4 и 5 при том, что наружное кольцо подшипника 3 связано с валом 8, а внутреннее кольцо - с поршнем 2, является расположение нажимного элемента 4 на валу 8.

Другой конструктивной особенностью устройства, изображенного на фиг.5, является то, что оно работает по «тянущему» принципу, т.е. создает «тянущее» усилие, приложенное к валу 8 для обеспечения благоприятных условий работы подшипников, установленных на этом валу.

Устройство работает следующим образом.

Согласно изобретению, перемещения поршня 2 ограничены стенкой корпуса 1 (фиг.1, 3) или стенкой корпуса 12 (2, 4, 5) и направляющими 6 таким образом, что поршень 2 может совершать только необходимое перемещение, например продольное вдоль оси ротора, а в случае необходимости и угловое относительное перемещение. В разгрузочную камеру 9, образуемую стенками корпуса 1 и стенкой поршня 2, подается рабочее тело под давлением, благодаря которому и создается разгружающее осевое усилие. При этом величина давления рабочего тела является, например, функцией давления рабочей среды на входе в агрегат.

С целью предотвращения просачивания рабочего тела из разгрузочной камеры 9 внутрь агрегата через зазор между корпусом 1 и поршнем 2 расположено уплотнение 5, которое может быть выполнено в виде мембраны, сильфона или в виде кольцевых уплотнений и т.п., не препятствующее совершению поршнем 2 необходимых для работы устройства продольных перемещений относительно корпуса 12 агрегата и полностью устраняющее утечки рабочего тела из разгрузочной камеры 9 за счет плотной установки краев уплотнений 5 на поршне 2 и корпусе 1.

При этом в конструкции устройства компенсации осевого усилия отсутствует передача вращения от вала 8 поршню 2 и поэтому при применении уплотнительных колец в качестве уплотнений 5 не происходит их истирание и выход из строя.

Конструкция устройства компенсации осевого усилия, как видно из фиг.1-5, легко снимается, что делает ее ремонтопригодной, то есть, позволяет снимать и устанавливать устройство компенсации осевого усилия без разборки самого агрегата. Для этого достаточно снять элементы 11, соединяющие корпус 12 агрегата и корпус 1 устройства.

Изобретение соответствует условию патентоспособности "промышленная применимость", поскольку осуществимо с использованием известных средств производства.

1. Устройство для компенсации осевого усилия, действующего на ротор, содержащее корпус с установленным внутри него поршнем, разгрузочную камеру, образуемую поршнем и корпусом, сообщенную с источником давления для обеспечения возможности противодействия осевым усилиям, при этом поршень установлен в корпусе с зазором и связан с ним через уплотнения, устройство снабжено нажимным элементом, передающим усилие на вал, и подшипником, одно из колец которого закреплено на поршне, а другое связано с концом вала разгружаемого ротора, уплотнение выполнено в виде мембраны или сильфона, или уплотнительных колец, или их комбинаций, а корпус соединен с агрегатом посредством соединительных элементов, причем наружное кольцо подшипника закреплено на поршне, а внутреннее - на конце вала разгружаемого ротора, или внутреннее кольцо подшипника закреплено на поршне, а наружное - на конце вала разгружаемого ротора.

2. Устройство по п.1, отличающееся тем, что в зазоре между поршнем и корпусом или агрегатом установлены тела вращения.

3. Устройство по п.1, отличающееся тем, что на корпусе и/или поршне выполнены направляющие для обеспечения перемещения поршня в продольном направлении.

4. Устройство по п.1, отличающееся тем, что тела вращения расположены в направляющих.