Способ изготовления компонента статора или ротора

Иллюстрации

Показать всеСпособ изготовления компонента статора или ротора реактивного двигателя, во время работы которого через этот компонент проходит поток газа, заключается в позиционировании первой и второй стенок и последующей сварке их между собой. Первую стенку устанавливают по окружности и оси компонента таким образом, что она одним своим краем упирается в плоскую сторону второй расположенной радиально стенки. Затем лазерной сваркой приваривают с противоположной стороны край первой стенки к плоской стороне второй стенки. Сварку производят таким образом, что примыкающие друг к другу участки стенок образуют Т-образное сварное соединение. Изобретение позволяет снизить трудоемкость и стоимость изготовления компонента статора или ротора, повысить прочность и долговечность изготовленного таким способом компонента, а также снизить его массу. 15 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу изготовления предназначенного для направления (прохода) потока газа компонента статора или ротора реактивного двигателя. Такой компонент статора или ротора может быть, например, частью газовой турбины реактивного двигателя.

К реактивным двигателям относят двигатели различного типа, поступающий в которые со сравнительно небольшой скоростью воздух после нагрева и сжигания вместе с соответствующим топливом выходит в виде продуктов сгорания топлива из двигателя наружу с существенно большей скоростью. К таким двигателям относятся, в частности, турбореактивные и турбовентиляторные двигатели.

Компонент, способ изготовления которого предлагается в настоящем изобретении, предназначен прежде всего для работы в статическом режиме, но может быть использован и для работы в динамическом режиме в виде вращающейся детали. Такие компоненты статора с наружным и внутренним кольцами, между которыми расположены перегородки, образующие каналы для прохода газа, обычно используют для передачи радиальных и осевых усилий. Поэтому стенки каналов выполняют, например, в виде полых лопаток с минимальным аэродинамическим сопротивлением. Компонент можно установить на передней или задней стойках двигателя. Образующие каналы для прохода воздуха лопатки придают конструкции необходимую жесткость и поэтому часто называются распорками или стойками. Следует отметить, однако, что конструктивно стойки могут быть выполнены и не только в виде полых лопаток.

В известных конструкциях подобных компонентов статора стенки каналов для прохода воздуха или газа, выполненные в виде полых лопаток, расположены по окружности между наружным и внутренним кольцами на определенном расстоянии друг от друга. Полые лопатки соединяют с кольцами сваркой. При этом каждое кольцо изготавливают с радиальными выступами, поперечное сечение которых соответствует поперечному сечению лопаток. Эти выступы часто называют "основаниями лопаток". Затем каждую лопатку приваривают к выступу стыковой сваркой. Выступы, или основания, лопаток обычно изготавливают фрезерованием колец. Такой способ изготовления оснований лопаток является достаточно трудоемким и дорогим.

Одной из задач настоящего изобретения является разработка способа изготовления компонента статора или ротора реактивного двигателя, менее трудоемкого и более дешевого по сравнению с существующими способами. Кроме того, такой способ должен обеспечивать возможность изготовления компонента с большей, чем у известных компонентов подобного типа, прочностью и долговечностью.

Поставленная в изобретении задача решается с помощью способа изготовления компонента статора или ротора реактивного двигателя, во время работы которого через компонент проходит поток газа. При осуществлении способа первую стенку устанавливают по окружности и оси компонента таким образом, что она одним своим краем упирается в плоскую сторону второй расположенной радиально стенки, к которой затем лазерной сваркой приваривают с противоположной стороны край первой стенки таким образом, что примыкающие друг к другу участки стенок образуют Т-образное сварное соединение.

Под выражением "край стенки" понимается вытянутая поверхность, ограниченная боковыми плоскими сторонами стенки. Выбрав соответствующие материалы и режим сварки, можно получить Т-образные соединения со скругленными углами или по меньшей мере со сравнительно плавными и гладкими поверхностями в местах соединения стенок. Тем самым существенно повышается прочность конструкции и, следовательно, ее долговечность. С другой стороны, путем уменьшения толщины стенок можно существенно снизить массу всего компонента статора или ротора.

Компонент статора или ротора имеет в основном кольцеобразную форму и множество расположенных между внутренним и наружным кольцами осевых каналов, предназначенных для направления потока газа.

В предпочтительных вариантах осуществления изобретения первую стенку устанавливают по существу перпендикулярно плоской стороне второй стенки.

Вторая стенка, вытянутая в радиальном направлении, ограничивает канал для прохода газа в окружном направлении. Вторая стенка предпочтительно вытянута также в направлении оси компонента.

Далее второй край первой стенки приваривают к плоской стороне еще одной второй стенки, расположенной на определенном расстоянии в окружном направлении от вышеупомянутой второй стенки. Две эти стенки, расположенные на определенном расстоянии в окружном направлении друг от друга, по существу представляют собой лопатки или стойки, образующие каналы для прохода газа и предназначенные для направления потока газа и/или для передачи возникающей при работе компонента нагрузки. При этом первая стенка ограничивает канал для прохода газа, образованный двумя лопатками или стойками, в радиальном направлении.

Первая стенка может быть выполнена в виде вытянутой в окружном направлении дуги.

В дополнительно варианте первая и вторая стенки являются частями одного элемента по существу U-образной формы. При этом каждая стенка представляет собой боковую сторону буквы U.

Первые и вторые стенки могут быть расположены в радиальном направлении между внутренним и наружным кольцами. При этом вторую стенку приваривают по меньшей мере к одному кольцу в радиальном направлении с противоположной по отношению ко второй стенке стороны кольца таким образом, что примыкающие друг к другу участки стенок образуют Т-образное сварное соединение. U-образный элемент до соединения лазерной сваркой стенок устанавливают между внутренним кольцом и наружным кольцом.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его возможного осуществления со ссылкой на прилагаемые чертежи, на которых показано:

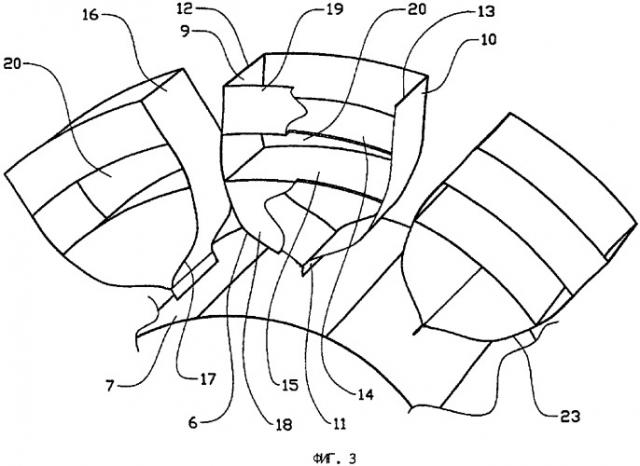

на фиг.1 - схематичное изображение соединения двух стенок, образующих часть компонента статора или ротора,

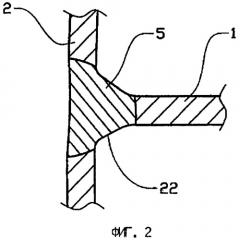

на фиг.2 - поперечное сечение в увеличенном масштабе сварного соединения, показанного на фиг.1,

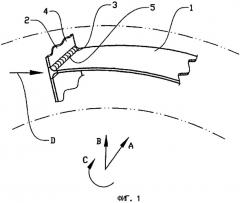

на фиг.3 - первый предпочтительный вариант конструкции показанного в разрезе компонента, изготовленного предлагаемым в изобретении способом,

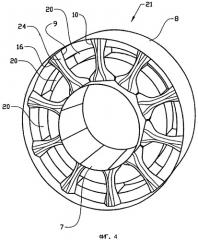

на фиг.4 - схематичное изображение компонента, показанного на фиг.3, и

на фиг.5 - схематичное изображение компонента, изготовленного в соответствии со вторым предпочтительным вариантом осуществления изобретения.

На фиг.1 схематично показано соединение первой и второй стенок 1 и 2, образующих часть компонента статора. Осевое, радиальное и окружное направления компонента показаны на чертеже стрелками А, В и С соответственно.

Сначала вторую стенку 2 устанавливают параллельно радиальному и осевому направлениям А, В компонента. Затем край 3 первой стенки 1, расположенный по существу параллельно окружному С и осевому А направлениям компонента, соединяют с плоской стороной 4 второй стенки. Под выражением "край 3 первой стенки 1" понимается поверхность, соединяющая ее боковые, или плоские, стороны (торец стенки).

Затем край 3 первой стенки приваривают лазерной сваркой ко второй стенке 2 с противоположной по отношению к первой стенке стороны второй стенки и соединяют стенки Т-образным сварным соединением 5 (см. фиг.2). Направление лазерной сварки показано на фиг.1 стрелкой D.

Т-образное сварное соединение 5 состоит, в частности, из части второй стенки 2, образующей верхнюю часть буквы Т, и части первой стенки 1, образующей соединенную с верхней частью вертикальную часть буквы Т.

На фиг.3 и 4 показан компонент, изготовленный в соответствии с первым предпочтительным вариантом осуществления изобретения. В этом компоненте множество по существу U-образных элементов 6, 17, 23 соединены с внутренним кольцом 7 и расположены по окружности рядом с другими такими же элементами. Одна боковая сторона U-образного элемента 6 образована второй стенкой 9, а другая сторона - еще одной второй стенкой 10. Основание U-образного элемента 6 соединено с внутренним кольцевым элементом 7 ребром 11, расположенным в осевой плоскости компонента. Края 12 и 13 боковых сторон U-образного элемента 6 затем соединяют с наружным кольцом 8 (см. фиг.4). Каждая из двух вторых стенок 9, 10 расположена по существу в радиальной и осевой плоскостях компонента. U-образный элемент можно изготовить, например, путем гибки пластины или листа в деталь требуемой формы.

Затем между двумя вторыми стенками 9, 10 на определенном расстоянии друг от друга в радиальном направлении устанавливают две первые стенки 14, 15, вытянутые в окружном направлении. При этом две первые стенки 14, 15 упираются своими концами в плоские стороны вторых стенок 9, 10. Затем концы первых стенок 14, 15 приваривают лазерной сваркой в окружном направлении ко вторым стенкам 9, 10 с противоположной по отношению к первым стенкам 14, 15 стороны вторых стенок 9, 10. Сваренные между собой лазерной сваркой участки стенок 9, 10, 14, 15 образуют Т-образное сварное соединение (см. фиг.2).

Первая стенка 15, ограничивающая изнутри канал 20 для прохода газа в радиальном направлении, представляет собой среднюю часть плоского элемента. Этот пластинчатый элемент имеет форму и размеры, соответствующие форме вторых радиальных стенок 9, 10 и расстоянию между ними (см. фиг.3). Пластинчатый элемент имеет U-образное поперечное сечение, и его можно изготовить, например, гибкой из соответствующего листа. Размеры и форма торцов или плоских сторон 18 пластинчатого элемента соответствуют форме вторых стенок 9, 10 и расстоянию между ними. Боковые стороны пластинчатого элемента также соединяют со вторыми стенками 9, 10, предпочтительно лазерной сваркой.

Первая стенка 14, ограничивающая канал 20 для прохода газа в радиальном направлении, представляет собой среднюю часть пластинчатого элемента. Этот пластинчатый элемент также имеет размеры и форму, соответствующие форме вторых радиальных стенок 9, 10 и расстоянию между ними (см. фиг.3). Пластинчатый элемент имеет U-образное поперечное сечение, и его можно изготовить, например, гибкой из листа в виде вырезанной стенки трубы или из другого профиля. Форма и размеры торцов или плоских сторон 19 пластинчатого элемента соответствуют форме вторых стенок 9, 10 и расстоянию между ними. Боковые стороны пластинчатого элемента соединяют со вторыми стенками 9, 10, предпочтительно лазерной сваркой.

Каждую боковую сторону U-образного элемента 6 соединяют в окружном направлении с боковой стороной 16 расположенного рядом U-образного элемента 17 таким образом, что газ не может проходить между боковыми сторонами элементов (см. фиг.4). Попарно соединенные стенки 9, 16 образуют элемент, направляющий поток газа и/или передающий в радиальном направлении нагрузку, возникающую при работе компонента.

Соседние стенки 9, 16 соединяют друг с другом, как показано на фиг.4, передней и задней накладками 24, закрывающими зазор между стенками. Эти накладки 24 имеют в сечении аэродинамическую заостренную форму, обладающую минимальным аэродинамическим сопротивлением. Соединение боковых стенок с накладками можно выполнить, например, сваркой. Две соединенные боковые стороны образуют лопатку, стойку или распорку, предназначенную для направления потока газа и/или для передачи возникающей при работе компонента нагрузки. Иными словами, две расположенные на определенном расстоянии друг от друга в окружном направлении стенки U-образного элемента образуют две отдельные лопатки или стойки, направляющие поток газа и/или передающие возникающую при работе компонента нагрузку.

На фиг.4 схематично показан компонент 21 статора или ротора, изготовленный описанным выше способом (см. фиг.3). Компонент 21 имеет по существу кольцеобразную форму с осевыми каналами 20 для прохода газа между внутренним кольцом, образованным кольцевыми элементами 7, и наружным кольцом 8.

На фиг.5 показан компонент 23 статора, изготовленный в соответствии со вторым вариантом осуществления изобретения. Основное отличие этого варианта от первого заключается в том, что две отдельно расположенные вторые стенки 109, 110 не являются частями U-образного элемента, а представляют собой отдельные детали. Сначала все стенки 109, 110 компонента соединяют с внутренним кольцом 107. Затем первые стенки 114, 115 соединяют со вторыми стенками 109, 110 тем же способом, что и в описанном выше первом варианте. Затем на наружные края стенок 109, 110 надевают наружное кольцо 108 и соединяют с ним края стенок.

В качестве материала для изготовления первых и вторых стенок 1, 2, 9, 10, 14, 15, 109, 110, 114 используют различные свариваемые материалы, например нержавеющую сталь марки 347 или А286. Для этой же цели можно также использовать никелевые сплавы, например INCO600, INCO625, INCO718 и хастеллой х. В качестве материала для изготовления стенок можно также использовать кобальтовые сплавы, например сплав хайнес 188 и хайнес 230. Стенки можно также изготовить из титановых сплавов, например Ti6-4, Ti6-2-4-2, а также из различных алюминиевых сплавов. Помимо этого стенки можно изготовить и из комбинации различных материалов.

Для лазерной сварки предпочтительно использовать лазер на иттрий-алюминиевом гранате с неодимом, что однако не исключает возможности использования и другого сварочного оборудования, например лазера на диоксиде углерода. Стенки при правильном выборе способа и режима сварки, материалов и размеров можно легко соединить Т-образным сварным соединением 22 со скругленными внутренними углами между первыми и вторыми стенками (фиг.2). Сварку целесообразно выполнять сплошным швом. Скругленная форма сварных соединений существенно повышает прочность компонента и, следовательно, его долговечность. Такое соединение позволяет полностью расплавить металл в зоне сварного шва и получить плавную поверхность перехода в месте стыка деталей.

Закончить сварку в требуемом месте можно любыми известными в технике способами.

Каждая стенка имеет форму пластины. Такая форма предполагает наличие у стенки двух параллельных боковых сторон, расположенных сравнительно близко друг к другу.

В приведенном выше описании под кольцевым элементом подразумевалась деталь в виде сплошного кольца, кольцо с промежутками в окружном направлении или деталь, образующая кольцевой элемент при соединении с другими такими же деталями. Из множества таких деталей, соединенных в окружном направлении, получают кольцо. Под кольцом в данном случае понимают деталь в виде узкого тонкостенного, предпочтительно круглого цилиндра с прямолинейной образующей.

Стенки, которые предназначены главным образом для передачи или восприятия радиальной нагрузки, т.е. играют роль так называемых распорок или стоек, не всегда должны иметь форму аэродинамического профиля и во многих случаях могут быть изготовлены не в виде полых лопаток, а в виде пластин различной формы. Однако возможно и множество других конструктивных решений, связанных с формой стенок.

Из вторых стенок, которые предназначены для направления потока газа во время работы компонента, путем их соединения друг с другом изготавливают лопатки с аэродинамическим профилем. Стенки в виде лопаток используют при изготовлении предлагаемым в изобретении способом компонентов статоров специального назначения.

Первая стенка может иметь в поперечном сечении не только скругленную или дугообразную, но и, например, прямоугольную форму, т.е. быть плоской во всех направлениях.

Если в настоящем описании упоминается стенка, которая расположена в определенном сечении компонента, то под этим подразумевается, что по меньшей мере какая-либо одна часть стенки расположена в данном сечении. При этом понимается, что в данном сечении расположена по существу вся стенка. Точнее говоря, такая стенка расположена в плоскости, параллельной данному сечению.

Изготовленный предлагаемым в изобретении способом компонент статора можно использовать в газовой турбине в качестве входного устройства, промежуточного корпуса, корпуса выхлопного или выходного устройства или в качестве одного из элементов этих устройств. Такие компоненты статора используют для установки и крепления подшипников, для передачи нагрузки и для образования канала для прохода газов.

Если речь идет о стенке, расположенной в радиальном направлении, то имеется в виду, что либо сама стенка расположена в радиальном направлении компонента, либо стенку сначала устанавливают в определенном месте конструкции, а затем множество этих секций соединяют по периферии компонента таким образом, что каждая стенка оказывается расположенной радиально. Сказанное относится и к стенкам, расположенным в осевом или окружном направлении.

Изобретение не ограничено рассмотренными выше в качестве примера вариантами его осуществления, в которые можно вносить различные изменения и модификации, не выходя за объем изобретения, определяемый его формулой.

Так, в частности, соединить одну радиальную стенку с другой радиальной стенкой можно достаточно эффективно без использования расположенной между ними накладки. Стенки можно соединить, например, сжатием материала, сваркой и т.д. Кроме того, накладки можно соединить со стенками и другими способами, например заклепками или клеем.

Возможен также вариант, в котором изготавливают множество отдельных секций, содержащих первые и вторые стенки и имеющих в поперечном сечении форму кольцевого сектора. Затем секции соединяют в окружном направлении, получая компонент статора или ротора. При этом вторая стенка секции оказывается расположенной радиально, а первая стенка - в окружном направлении. После соединения множества секций в кольцо вторые стенки оказываются расположенными в радиальном направлении, а первые стенки - в окружном направлении.

1. Способ изготовления компонента (21) статора или ротора реактивного двигателя, во время работы которого через этот компонент проходит поток газа, отличающийся тем, что первую стенку (1, 14, 15, 114) устанавливают по окружности и оси компонента таким образом, что она одним своим краем (3) упирается в плоскую сторону (4) второй, расположенной радиально стенки (4, 9, 109), к которой затем лазерной сваркой приваривают с противоположной стороны край первой стенки таким образом, что примыкающие друг к другу участки стенок образуют Т-образное сварное соединение (5).

2. Способ по п.1, отличающийся тем, что первую стенку (1, 14, 15, 114) устанавливают по существу перпендикулярно плоской стороне второй стенки (4, 9, 109).

3. Способ по п.1 или 2, отличающийся тем, что вторая стенка (4, 9, 109) вытянута также в направлении оси компонента.

4. Способ по п.1, отличающийся тем, что вторая стенка (4, 9, 109), вытянутая в радиальном направлении, ограничивает канал (20) для прохода газа в окружном направлении.

5. Способ по п.1, отличающийся тем, что вторая стенка (4, 9, 109) вытянута по существу в радиальном направлении и используется для направления потока газа и/или передачи нагрузки, возникающей при работе компонента.

6. Способ по п.1, отличающийся тем, что первая стенка (1, 14, 15, 114), вытянутая в окружном направлении, ограничивает канал (20) для прохода газа в радиальном направлении.

7. Способ по п.1, отличающийся тем, что первая стенка (1, 14, 15, 114) выполнена в виде вытянутой в окружном направлении дуги.

8. Способ по п.1, отличающийся тем, что второй край первой стенки (14, 15) соединяют с плоской стороной еще одной, другой второй стенки (10, 110), расположенной на определенном расстоянии в окружном направлении от первоначально упомянутой второй стенки.

9. Способ по п.8, отличающийся тем, что край первой стенки (14, 15, 114) приваривают к другой второй стенке (10, 110) лазерной сваркой с противоположной по отношению к первой стенке стороны таким образом, что примыкающие друг к другу участки стенок образуют Т-образное сварное соединение (5).

10. Способ по п.8 или 9, отличающийся тем, что две расположенные на определенном расстоянии друг от друга в окружном направлении стенки (9, 10, 109, 110) образуют, по меньшей мере, часть двух отдельных лопаток или стоек, направляющих поток газа и/или передающих возникающую при работе компонента нагрузку.

11. Способ по п.8, отличающийся тем, что две вторые стенки (9, 10) образуют один по существу U-образный элемент (6).

12. Способ по п.1, отличающийся тем, что первые и вторые стенки (9, 10, 14, 15) расположены в радиальном направлении между внутренним и наружным кольцами (7, 8).

13. Способ по п.12, отличающийся тем, что вторую стенку (9, 10) приваривают, по меньшей мере, к одному кольцу (7, 8) в радиальном направлении с противоположной по отношению ко второй стенке стороны кольца таким образом, что примыкающие друг к другу участки стенок образуют Т-образное сварное соединение (5).

14. Способ по п.11, отличающийся тем, что U-образный элемент (6) до соединения лазерной сваркой стенок устанавливают между внутренним кольцом (7) и наружным кольцом (8).

15. Способ по п.1, отличающийся тем, что компонент статора или ротора (21, 23) имеет в основном кольцеобразную форму и множество расположенных между внутренним и наружным кольцами осевых каналов (20), предназначенных для направления потока газа. 16. Способ по п.1, отличающийся тем, что компонент статора или ротора (21, 23) используют в газовой турбине.