Магнитоэлектрический обращенный ветрогенератор

Иллюстрации

Показать всеИзобретение относится к области ветроэнергетики и может быть использовано в качестве электрогенератора для преобразования механической энергии ветра в электрическую. Магнитоэлектрический обращенный ветрогенератор состоит из полого вала статора, выводного провода, однослойной трехфазной обмотки, двух подшипниковых щитов и закрепленного между ними с помощью наружных фланцев металлического барабана. На внутренней поверхности металлического барабана равномерно установлены призматические магниты с продольной осью, параллельной оси вращения, с радиальной намагниченностью N-S, закрепленные с двух сторон стопорными кольцами. Беспазовый статор расположен внутри металлического барабана и состоит из цилиндрической ступицы с центральным отверстием, установленной соосно на полый вал. На ступице по наружной поверхности металлической лентой, установленной на ребро, намотан цилиндрический пакет. Сверху пакета уложена однослойная трехфазная обмотка, проводники которой параллельны оси вращения ветрогенератора. На торцевых поверхностях беспазового статора установлены равномерно по окружности направляющие цилиндрические втулки с кольцевыми углублениями и кольцевые направляющие сектора. Внутри полого вала проходит выводной провод для соединения с выводными концами однослойной трехфазной обмотки. К подшипниковому щиту со стороны, противоположной выходу полого вала, в центральной части с помощью фланца крепится вал. Техническим результатом является получение ветроэлектрогенератора, обеспечивающего отдачу электроэнергии в сеть на малых частотах вращения, обладающего высокой надежностью и технологически простого в изготовлении. 2 з.п.ф-лы, 5 ил.

Реферат

Изобретение относится к области ветроэнергетики и может быть использовано в качестве электрогенератора для преобразования механической энергии ветра в электрическую, а также в других областях техники для получения электроэнергии. Однако наибольшую эффективность заявляемое изобретение может дать в ветроэнергетике при использовании его в качестве генератора в ветроустановках малой и средней мощности, в которых необходимо обеспечить минимальное значение момента залипания ротора и получение электроэнергии на самых низких частотах вращения генератора.

Известна конструкция кинетического аккумулятора электрической энергии с электрической машиной на постоянных магнитах, в которой статор находится внутри ротора (Ледовский А.Н. Электрические машины с высококоэрцитивными постоянными магнитами. Москва, Энергоатомиздат, 1985, стр.26, 27 (1)). Внутри ступицы маховика располагаются два кольцевых магнитопровода, на которых закреплены призматические постоянные магниты, намагниченные в радиальном направлении таким образом, что по внутренней расточке образуется ряд полюсов чередующейся полярности. Магниты размещены с двух сторон ступицы. На герметизирующем кожухе, выполняющем роль корпуса, установлены пакеты беспазовых статоров. В зазорах между статорами и постоянными магнитами по обе стороны от ступицы уложены две беспазовые обмотки.

Недостатками этой конструкции электрической машины являются разделение статора на две части с целью получения высоких характеристик и, как следствие, усложнение технологии изготовления. Такая конструкция электрической машины существенно повышает трудоемкость изготовления машины и, кроме того, снижает стабильность характеристик у машин одной партии, что требует применения специальной контрольно-проверочной аппаратуры. Применение этих машин становится целесообразным только при больших мощностях, что применительно к генератору предполагает значительный момент страгивания.

Наилучшие массогабаритные показатели, а также другие удовлетворительные выходные параметры электрических машин с высококоэрцитивными магнитами, возможно получить при использовании беспазовых статоров. В таких конструкциях ротор, представляющий полый вал, находится внутри статора (1, стр.27). Но в такой конструкции электрогенератора укладка беспазовой обмотки на внутренней поверхности статора представляет сложную техническую задачу.

Известна конструкция обращенной трехфазной асинхронной электрической машины (патент RU 2038678 C1, H02K 17/02, 1995, 6 стр.(2)). Конструкция этой электрической машины представляет собой статор с трехфазной пазовой обмоткой, размещенной на валу, и ротор, охватывающий статор. Ротор выполнен в виде полого цилиндра из немагнитного материала, в стенках которого наводится э.д.с для создания взаимодействующего магнитного поля. В конструкции также применены вторичные короткозамкнутые обмотки, уложенные на внешней поверхности ротора. Недостатками этой конструкции электрической машины являются высокие значения момента залипания ротора и, как следствие, высокие значения момента страгивания, обусловленные конструкцией статора. Применительно к генератору это предполагает высокие частоты вращения для отдачи энергии в сеть и, как следствие, низкий кпд. Кроме того, не обеспечивается требуемое качество вырабатываемой электроэнергии.

Известен ветроэлектрогенератор (патент RU 2245458 Cl, F03D 9/00, 2005, 4 стр.(3)), в котором ветроколеса установлены на валах обращенных электрических машин с системой возбуждения на статоре и индуктором на роторе, при этом обмотки индуктора подключены к выпрямителям, установленным на лопастях ветроколес, а выходы выпрямителей подключены к обмоткам возбуждения, установленным в роторных шайбах. Недостатками данной конструкции являются высокий пусковой момент, сложность изготовления машины, а также низкая надежность.

Известна конструкция ветрогенератора (патент RU 2168062 C1, F03D 9/00, 2001, 6 стр.(4)), в котором ветроколесо крепится к ротору, находящемуся внутри статора. Ротор представляет собой диск, на боковых поверхностях которого закреплены магниты. Генератор имеет два статора, выполненных в виде плоских колец с обмотками. Торцовые части обмоток обращены друг к другу, а дисковый ротор находится между ними. Недостатками данной конструкции являются относительно высокий момент страгивания ротора и относительно высокие обороты, при которых генератор обеспечивает отдачу электроэнергии в сеть.

Наиболее близким по сути является устройство, описанное выше, в (4), и принятое за прототип.

Задачей изобретения является получение ветроэлектрогенератора, обеспечивающего отдачу электроэнергии в сеть на малых частотах вращения, обладающего высокой надежностью и технологически простого в изготовлении, что позволит расширить область применения магнитоэлектрических машин.

Задача решается за счет создания и применения новой конструкции электрической машины, которая обеспечивает низкие значения момента страгивания и получение электроэнергии на минимальных частотах вращения ротора, является высокотехнологичной, особенно в условиях мелкосерийного и среднесерийного производства.

Магнитоэлектрический обращенный ветрогенератор состоит из полого вала статора, выводного провода, однослойной трехфазной обмотки, двух подшипниковых щитов и закрепленного между ними с помощью наружных фланцев металлического барабана. На внутренней поверхности металлического барабана равномерно установлены призматические магниты с продольной осью, параллельной оси вращения, с радиальной намагниченностью N-S, закрепленные с двух сторон стопорными кольцами. Беспазовый статор расположен внутри металлического барабана и состоит из цилиндрической ступицы с центральным отверстием, установленной соосно на полый вал. На ступице по наружной поверхности металлической лентой, установленной на ребро, намотан цилиндрический пакет. Сверху пакета уложена однослойная трехфазная обмотка, проводники которой параллельны оси вращения ветрогенератора. На торцевых поверхностях беспазового статора установлены равномерно по окружности направляющие цилиндрические втулки с кольцевыми углублениями и кольцевые направляющие сектора. В кольцевые углубления уложены проводники лобовых частей трехфазной обмотки. В сектора уложены проводники активной части трехфазной обмотки. Внутри полого вала проходит выводной провод для соединения с выводными концами однослойной трехфазной обмотки.

Полый вал с одной стороны имеет пяту.

К подшипниковому щиту со стороны, противоположной выходу полого вала в центральной части, с помощью фланца крепится вал.

Сущность изобретения поясняется чертежами.

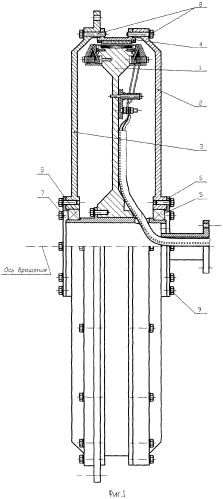

Фиг.1 - магнитоэлектрический обращенный ветрогенератор. Общий вид.

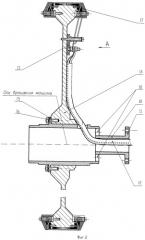

Фиг.2 - статор магнитоэлектрического обращенного ветрогенератора.

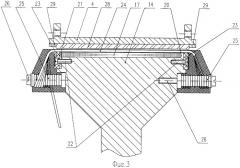

Фиг.3 - магнитная система ветрогенератора.

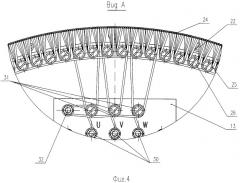

Фиг.4 - трехфазная однослойная обмотка. Вид на клеммную колодку.

Фиг.5 - магнитоэлектрический ветрогенератор с дополнительным валом.

Сущность изобретения заключается в следующем. Достижение низкого значения момента залипания (или соответственно страгивания) ротора возможно при использовании однослойной обмотки. Однако укладка такой обмотки на внутреннюю поверхность пустотелого цилиндра (как у прототипа) является сложной технологической задачей. Задача решается путем создания новой конструкции ветрогенератора, в которой однослойную трехфазную обмотку размещают на наружной цилиндрической беспазовой поверхности статора, находящегося внутри ротора. При этом укладка обмотки представляет собой технологически простой набор операций, обусловленный конструкцией статора. Конструкция ветрогенератора представляет собой обращенную бесколлекторную магнитоэлектрическую машину с беспазовым статором с однослойной трехфазной обмоткой (фиг.1).

Магнитоэлектрический обращенный ветрогенератор состоит из статора 1, переднего 2 и заднего 3 подшипниковых щитов с подшипниками 5, барабана 4 с установленными на его внутренней поверхности магнитами и двух крышек подшипников, передней 6 и задней 7.

Применение сборной конструкции статора позволяет снизить габаритно-массовые показатели электрической машины, свести до минимума значение момента страгивания ротора, а также упростить технологию изготовления ветрогенератора в целом. Такая конструкция статора позволяет не только обеспечить минимальный момент страгивания ротора, но и отдачу энергии при низких частотах вращения, что повышает к.п.д. ветрогенератора.

Основными элементами статора (фиг.2) являются цилиндрический ступенчатый полый вал 10 с пятой 11. Пята может выполняться произвольного профиля, но предпочтительными являются круглый или квадратный профили. Через центральное отверстие пяты 11 пропускают провода 12, соединяемые с выводными концами трехфазной обмотки на клеммной колодке. Клеммная колодка 13 размещена на передней торцевой части ступицы статора 14. Ступица статора представляет собой диск с утолщениями в центральной и периферийной частях. Ступица имеет центральное отверстие для установки ее на полый вал 10. Для крепления ступицы статора полый вал имеет ступень, образующую фланец 15, к которому с помощью винтов 16 она крепится. За счет уменьшения продольных размеров ступицы в средней радиальной части достигается снижение массы ветрогенератора без изменения его электрических характеристик. Утолщение центральной части ступицы обеспечивает надежность соединения с валом, а наружной части - размещение шихтованного из магнитомягкой стали цилиндрического пакета 17 нужной длины. Пакет представляет собой пустотелый цилиндр, изготовленный из металлической ленты, которая навивается по наружному диаметру ступицы. Длина пакета в осевом направлении определяется числом витков металлической ленты, которая при накрутке ставится на ребро. При накрутке начало ленты заправляется в специальный паз, находящийся в теле ступицы. Для упрощения изготовления пакета ступица по наружной цилиндрической поверхности (фиг.3) имеет выступ 20, равный высоте пакета, который ограничивает с одной стороны пакет и в торцевой поверхности которого размещен тот паз, в который заправляется начало ленты. При достижении необходимой длины пакета навивку прекращают, а край пакета фиксируют металлической кольцевой прокладкой 21, закрепляемой винтами 22 к ступице. При этом наружный диаметральный размер кольцевой прокладки соответствует наружному диаметральному размеру пакета 17, а внутренний - обеспечивает размещение крепежных винтов. На обеих торцевых поверхностях ступицы установлены направляющие сектора 23 с углублениями для размещения проводников активной части трехфазной однослойной обмотки 24. Направляющие сектора по внешней окружности имеют углубления. Сектора установлены на торцевых поверхностях ступицы статора вдоль всей наружной окружности ступицы таким образом, что с каждой стороны образуют сплошное кольцо углублений. Углубления установленных направляющих секторов расположены по окружности, так что радиус окружности огибающей нижние части углублений соответствует радиусу наружной поверхности шихтованного пакета.

Общее число углублений в кольцевых направляющих секторах определяется выражением

где D - наружный диаметр шихтованного пакета,

d - диаметр проводника с учетом воздушного зазора на изоляцию.

При этом общее число углублений должно быть кратным числу фаз, числу полюсов и числу витков в катушке. Углубления секторов с одной стороны ступицы находятся напротив углублений секторов с другой стороны ступицы. Такое размещение углублений обеспечивает параллельность витков продольной оси машины или оси вращения. Применение углублений обеспечивает размещение в них витков обмоток без дополнительной изоляции друг с другом. Направляющие сектора изготавливают из диэлектрического материала. Со стороны кольцевой прокладки их крепят к статору теми же винтами 22, что и кольцевую прокладку, служащую для фиксации шихтованного пакета. Нижний край сектора должен обеспечивать возможность размещения винтов 22 для крепления и располагаться на расстоянии от оси вращения, не меньшем радиуса цилиндрического уступа для размещения направляющих цилиндрических втулок 25 для укладки лобовых частей однослойной трехфазной обмотки статора, которые крепятся к ступице винтами 26.

Ступица по наружному утолщению в торцевой части имеет четыре ступени. К первой ступени крепятся направляющие сектора, к третьей цилиндрические направляющие втулки, которые размещены равномерно по окружности. Вторая ступень разделяет первую и третью между собой. На четвертой ступени, самой тонкой, с передней стороны установлена клеммная колодка 13 (фиг.4) с клеммами 30, 31, 32 для коммутации фазных обмоток статора. На клеммы 30 выводятся начала фазных обмоток, а на клеммы 31 - концы. Клемма 32 является нулевой и предназначена для соединения концов фазных обмоток в одну точку, чем обеспечивается соединение обмоток «звездой». Колодка размещена на ступице ниже наружного обода.

Направляющие цилиндрические втулки 25 устанавливают на обеих торцевых поверхностях ступицы статора. Необходимое количество втулок с одной стороны определяется зависимостью

где b - число фаз, проводники которых будут размещены на втулке,

m - число фаз обмотки,

р - число пар полюсов.

Число пар полюсов электрической машины выбирается из условия получения э.д.с. заданной частоты и обеспечения минимальной скорости, при которой происходит выработка электроэнергии, в зависимости от толщины магнитов, размещаемых на роторе. Направляющие втулки имеют кольцевые углубления, обеспечивающие укладку фазных проводов обмоток без дополнительной изоляции между собой. В этих кольцевых углублениях размещают проводники лобовых частей фазных обмоток. Число кольцевых углублений равно утроенному значению числа проводников в одной секции катушки. Каждая катушка в целом состоит из двух секций, в которых направление тока в каждый момент времени противоположно. Число проводников в одной секции катушки определяется зависимостью

где m - число фаз,

р - число пар полюсов.

За счет заглубления в тело ступицы, создаваемого третьей ступенью ступицы, направляющие втулки обеспечивают дополнительное уменьшение длины лобовых частей фазных обмоток, что ведет к снижению потерь в машине и уменьшает ее продольный размер, снижая массогабаритные показатели. За счет использования направляющих цилиндрических втулок проводники в пространстве не пересекаются и не соприкасаются, чем обеспечивается их более надежная изоляция и уменьшается риск межвитковых замыканий в процессе сборки машины. Кроме того, поскольку обеспечивается изоляция за счет гарантированных воздушных зазоров, то имеется возможность проводить контрольные испытания до заливки лобовых частей статора компаундом, что ведет к снижению потерь из числа готовых изделий, не отвечающих требованиям технических условий. Направляющие цилиндрические втулки с двух противоположных сторон устанавливают со смещением на половину шага, что обеспечивает более рациональное формирование лобовых частей.

Поскольку поверхность для укладки фазных обмоток имеет выпуклую, а не вогнутую поверхность, то технология изготовления и укладки беспазовой однослойной трехфазной обмотки упрощается. Не требуется изготовления специальных шаблонов, обмотки формируются за счет непосредственной укладки проводов на определенные для них конструкцией статора места. Укладка ведется поочередно для каждой фазы с выводом начал и концов фазных обмоток на клеммную колодку 13, размещенную на ступице. В последующем обмотку подвергают компаундированию, причем компаундом могут заливаться не только отдельно лобовые части статора, но также и полностью вся обмотка. Дополнительно полностью компаундированный статор протачивают для предотвращения соприкосновения компаунда с магнитами ротора и придания изделию эстетического вида.

Снятие напряжения с фазных обмоток может осуществляться выводным проводом не только через центральное отверстие вала, но также и через два других отверстия 18 в торцевой части полого вала (фиг.2), образованной за счет ступенчатости. Эти отверстия выполнены диаметрально противоположно для удобства размещения в них выводного провода 12, соединенного с выводными концами трехфазной обмотки, с которых снимается вырабатываемое напряжение.

Ротор электрической машины (фиг.1) также является сборным и состоит из двух подшипниковых щитов, переднего 2 и заднего монтажного 3, между которыми с помощью винтов 8 закреплен металлический барабан 4 (фиг.3), имеющий в поперечном сечении перевернутый П-образный профиль с двусторонними прямоугольными выступами в осевом направлении. Наличие осевых выступов обеспечивает надежное соединение подшипниковых щитов и их центрирование. Наличие радиальных выступов (фланцев) с двух сторон, образованных за счет перевернутого П-образного профиля, позволяет выполнить соединение подшипниковых щитов и барабана 4 с помощью винтов 8, вкручиваемых в эти выступы. К фланцу монтажного щита также с помощью винтового соединения крепится ветроколесо, обеспечивающее вращение ротора. При использовании дополнительного фланца с валом 41 (фиг.5) возможно крепление ветроколеса на центральный вал, при этом фланец с валом устанавливается по центру щита со стороны, противоположной выходу полого вала. Его крепление осуществляется теми же винтами, что и крышки подшипника. Подшипники устанавливаются в центре щитов и закрываются крышками, передней 6 и задней 7. Крышки подшипников с помощью винтов 9 крепятся к щитам, обеспечивая защиту подшипников от пыли и грязи. Передняя крышка может выполняться и составной, что повышает уровень защиты переднего подшипника от воздействия климатических условий.

К внутренней поверхности металлического барабана 4 крепятся с помощью клея магниты призматической формы 28 (фиг.3), устанавливаемые по продольной оси параллельно оси вращения машины. Магниты имеют радиальную намагниченность N-S. Число магнитов четное, и они равномерно по окружности расположены на внутренней поверхности металлического барабана. С торцов магниты удерживаются стопорными кольцами 29 от продольного смещения.

В результате магнитоэлектрический обращенный ветрогенератор представляет собой конструкцию электрической машины, в которой беспазовый статор с однослойной трехфазной фазной обмоткой, уложенной на наружную цилиндрическую поверхность, с лобовыми частями, уложенными на направляющие цилиндрические втулки, размещен внутри ротора с призматическими постоянными магнитами с радиальной намагниченностью N-S, установленными по продольным осям параллельно оси вращения, которая обеспечивает решение задачи изобретения.

Таким образом, решение задачи достигается за счет применения новой конструкции магнитоэлектрического обращенного ветрогенератора. Применение новой конструкции ветрогенератора позволяет улучшить технические характеристики бесколлекторных магнитоэлектрических машин и упростить технологию их изготовления, что расширяет сферу применения электрических машин этого класса.

Необходимость применения заявляемой конструкции магнитоэлектрического обращенного ветрогенератора для получения электроэнергии возникает в условиях слабых нестабильных ветров, а также при организации массового производства надежной и простой в изготовлении ветроэнергетической установки.

Литература

1. Дедовский А.Н. Электрические машины с высококоэрцитивными постоянными магнитами. - М.: Энергоатомиздат, 1985. 168 с.

2. Патент РФ №2038678. Обращенный асинхронный электродвигатель.

3. Патент РФ №2245458. Ветроэлектрогенератор.

4. Патент РФ №2168062. Ветрогенератор.

1. Магнитоэлектрический обращенный ветрогенератор, состоящий из полого вала статора, выводного провода, однослойной трехфазной обмотки, двух подшипниковых щитов и закрепленного между ними с помощью наружных фланцев металлического барабана, на внутренней поверхности которого равномерно установлены призматические магниты с продольной осью параллельной оси вращения, с радиальной намагниченностью N-S, закрепленные с двух сторон стопорными кольцами, отличающийся тем, что его беспазовый статор расположен внутри металлического барабана и состоит из цилиндрической ступицы с центральным отверстием, установленной соосно на полый вал, на которой по наружной поверхности металлической лентой, установленной на ребро, намотан цилиндрический пакет, сверху последнего уложена однослойная трехфазная обмотка, проводники которой параллельны оси вращения ветрогенератора, а на торцевых поверхностях беспазового статора установлены равномерно по окружности направляющие цилиндрические втулки с кольцевыми углублениями, в которые уложены проводники лобовых частей трехфазной обмотки и кольцевые направляющие сектора, в которые уложены проводники активной части трехфазной обмотки, и внутри полого вала проходит выводной провод для соединения с выводными концами однослойной трехфазной обмотки.

2. Магнитоэлектрический обращенный ветрогенератор по п.1, отличающийся тем, что полый вал с одной стороны имеет пяту.

3. Магнитоэлектрический обращенный ветрогенератор по п.1 или 2, отличающийся тем, что к подшипниковому щиту со стороны, протипоположной выходу полого вала, в центральной части с помощью фланца крепится вал.