Многоступенчатая роторно-вихревая машина с объединенными статорами

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в насосах, компрессорах или двигателях. Машина содержит размещенный в корпусе пакет ступеней, в котором входные и выходные каналы смежных ступеней сообщены друг с другом. Каждая ступень содержит закрепленный на валу ротор (Р) и закрепленный в корпусе статор (С). Между С и Р каждой ступени образована рабочая полость, в которой расположены рабочие лопатки, связанные со С, и разделитель, связанный с Р. С каждой ступени выполнен в виде диска. В С крайних ступеней выполнены соответственно каналы для подвода и отвода рабочей среды. В каждом С промежуточной ступени выполнен канал для перехода рабочей среды из одной ступени в другую. Каждая ступень снабжена дистанционной втулкой, обеспечивающей зазор между С смежных ступеней, в котором расположен Р. Между Р и дистанционной втулкой выполнен кольцевой канал. В каждом Р выполнены каналы, сообщающие рабочую полость с входным и кольцевым каналами. В результате достигается повышение КПД машины и уменьшение трудоемкости обработки статоров. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в насосах, компрессорах или двигателях.

Известна многоступенчатая роторно-вихревая машина, в которой входные и выходные каналы смежных ступеней сообщены друг с другом, а между статором и ротором каждой ступени образована рабочая полость, в которой расположены рабочие лопатки, связанные со статором, и разделитель, связанный с ротором (Патент США №5344281, кл. F04D 5/00, 06.09.1994).

Недостатком указанной машины является неоптимальная геометрия канала для перетока рабочей среды из одной ступени в другую, а также сложность обработки статоров.

Наиболее близким к изобретению по технической сущности и достигаемому результату является многоступенчатая роторно-вихревая машина, содержащая размещенный в корпусе пакет ступеней, в котором входные и выходные каналы смежных ступеней сообщены друг с другом, причем каждая ступень содержит закрепленный на валу ротор и закрепленный в корпусе статор, между статором и ротором каждой ступени образована рабочая полость, в которой расположены рабочие лопатки, связанные со статором, и разделитель, связанный с ротором, при этом статор каждой ступени выполнен в виде диска (см. патент на полезную модель RU №9267, кл. F04D 5/00, 16.02.1999).

Недостатком указанной машины являются большие гидравлические потери между ступенями, а также сложность обработки статоров.

Задачей, на решение которой направлено настоящее изобретение, является снижение гидравлических потерь в проточной части роторно-вихревой машины и упрощение технологии изготовления статоров.

Техническим результатом, достигаемым при реализации изобретения, является повышение КПД машины и уменьшение трудоемкости обработки статоров.

Указанная задача решается, а технический результат достигается за счет того, что многоступенчатая роторно-вихревая машина, содержащая размещенный в корпусе пакет ступеней, в котором входные и выходные каналы смежных ступеней сообщены друг с другом, причем каждая ступень содержит закрепленный на валу ротор и закрепленный в корпусе статор, между статором и ротором каждой ступени образована рабочая полость, в которой расположены рабочие лопатки, связанные со статором, и разделитель, связанный с ротором, при этом статор каждой ступени выполнен в виде диска, в статорах крайних ступеней выполнены соответственно каналы для подвода и отвода рабочей среды, в каждом статоре промежуточной ступени выполнен канал для перехода рабочей среды из одной ступени в другую, каждая ступень снабжена дистанционной втулкой, обеспечивающей зазор между статорами смежных ступеней, в котором расположен ротор, между ротором и дистанционной втулкой выполнен кольцевой канал, а в каждом роторе выполнены каналы, сообщающие рабочую полость с входным и кольцевым каналами.

Машина снабжена основанием, в котором выполнен канал для подвода рабочей среды, и головкой, в которой выполнен канал для отвода среды, при этом статор последней ступени зажат между головкой и дистанционной втулкой последней ступени, статор первой ступени зажат между основанием и дистанционной втулкой первой ступени, статоры остальных ступеней зажаты между дистанционными втулками смежных ступеней.

В одной или нескольких рабочих полостях установлено, по крайней мере, по одному дополнительному разделителю, связанному с ротором, при этом в роторах выполнены пары дополнительных каналов, сообщающих рабочую полость с входным и кольцевым каналами.

На внешней поверхности статоров смежных ступеней выполнены сопрягаемые проточки, в которые насажены втулки для центрирования статоров относительно корпуса.

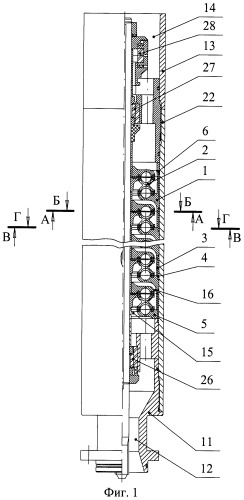

На фиг.1 представлен продольный разрез общего вида многоступенчатой роторно-вихревой машины, в которой головка и основание соединены цилиндрическим корпусом.

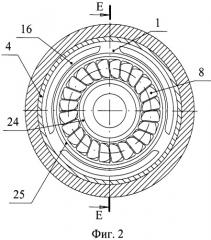

На фиг.2 - вид на статор по стрелке А на фиг.1

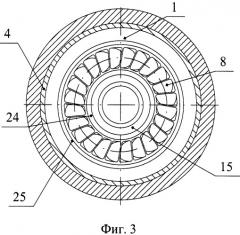

На фиг.3 - вид на статор по стрелке Г на фиг.1.

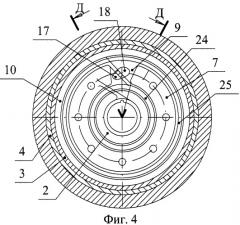

На фиг.4 - вид на ротор по стрелке Б на фиг.1.

На фиг.5 - вид на ротор по стрелке В на фиг.1

На фиг.6 - вариант выполнения ротора с двумя (основным и дополнительным) разделителями.

На фиг.7 - продольный разрез машины (в увеличенном масштабе), где ротор условно показан в сечении по Д-Д фиг.4, а статор - в сечении по Е-Е фиг.2.

На фиг.8 - вариант выполнения машины, в котором головка и основание соединены шпильками.

Каждая ступень роторно-вихревой машины содержит статор 1, выполненный в виде диска, внутри которого расположен спрофилированный канал для перехода рабочей среды из одной ступени в другую, ротор 2, втулку дистанционную 3, втулку центрирующую 4. Втулка центрирующая 4 садится на проточки статоров 1 смежных ступеней. Ротор 2 каждой ступени расположен между статорами 1. Втулка дистанционная 3 зажата между статорами смежных ступеней и определяет зазор, в котором вращается ротор 2. Пакет ступеней начинается со статора нижнего 5 и заканчивается статором верхним 6, которые представляют соответствующие половины статора 1. Между статорами смежных ступеней и ротором каждой ступени образованы две горообразные (имеющие в меридиональном сечении овальный или круглый профиль) рабочие полости 7, и в них расположены рабочие лопатки 8, связанные со статорами, и разделитель 9, связанный с ротором. Между ротором 2 и втулкой дистанционной 3 выполнен кольцевой канал 10, а машина снабжена основанием 11, в котором выполнен канал 12 для подвода рабочей среды, и головкой 13, в которой выполнен канал 14 для отвода рабочей среды. Статор нижний 5 зажат между основанием 11 и втулкой дистанционной 3 первой ступени. Статор верхний 6 зажат между головкой 13 и втулкой дистанционной 3 последней ступени. Статоры остальных ступеней зажаты между втулками дистанционными 3 смежных ступеней. Входной канал 15 и выходной канал 16 (в виде пазов) каждой ступени выполнен в статоре 1. Выходной канал 16 сообщен с кольцевым каналом 10, а в каждом роторе выполнены каналы 17 и 18, сообщающие рабочую полость с входным 15 и кольцевым 10 каналами. Входной канал 15 первой ступени сообщен с каналом 12 для подвода рабочей среды, выходной канал 16 последней ступени - с каналом 14 для отвода рабочей среды. Переход между входным и выходным каналами 15 и 16 смежных ступеней спрофилирован для минимизации гидравлических потерь и расположен в корпусе с объединенными статорами 1.

Для увеличения производительности машины в рабочих полостях может быть установлено, по крайней мере, по одному дополнительному разделителю 19, связанному с ротором, а в роторах выполнены пары дополнительных каналов 20 и 21, сообщающих рабочую полость с входным и кольцевым каналами 15 и 10 соответственно.

Для осевого поджатия друг к другу элементы машины располагаются в едином корпусе 22, соединяющем основание с головкой, например, по резьбе, как показано на фиг 1, или основание и головка могут быть соединены между собой шпильками 23, а втулка центрирующая 4 центрирует положение статоров 1 относительно корпуса 22. На роторе 2, статоре 1, статоре нижнем 5 и статоре верхнем 6 могут быть установлены пары антифрикционных износостойких колец 24 и 25. Машина может быть снабжена радиальными 26 и 27 и осевой 28 опорами для рабочего вала машины.

Роторно-вихревая машина работает следующим образом.

При работе роторно-вихревой машины в режиме двигателя поток рабочей среды через каналы 12, 15, 17 подается в рабочую полость 7, где под действием торообразных участков поверхностей статора 1 и ротора 2 и лопаток 8 приобретает вихреобразный характер, исключающий возможность ее свободного перетекания по рабочей полости 7 в канал 18 и далее в кольцевой и выходной каналы 10 и 16 первой ступени. В результате разделитель 9 оказывается под действием перепада давлений рабочей среды, и ротор совершает вращательное движение, которое передается на связанный с ним вал машины. Из выходного канала первой ступени рабочая среда по спрофилированному переходу, расположенному в объединенном статоре, поступает во входной канал второй ступени, где, так же как и в первой ступени, давление рабочей среды преобразуется во вращательный момент, передаваемый на вал машины. После последовательного прохождения всех ступеней рабочая среда из выходного канала поступает в канал для отвода рабочей среды.

При работе машины в режиме насоса или компрессора при вращении ротора рабочая среда под воздействием на нее разделителя 9, лопаток 8 и торообразных участков поверхностей статора 1 и ротора 2 приобретает вихреобразное движение. Такое движение рабочей среды препятствует ее свободному перетеканию по рабочей полости 7 в направлении вращения ротора. Под воздействием перемещающегося разделителя 9 давление рабочей среды повышается и рабочая среда вытеснятся в канал 18 и далее через кольцевой канал 10 в выходной канал 16 первой ступени, а через канал 17 в рабочую полость 7 засасывается новое количество рабочей среды. Из выходного канала первой ступени рабочая среда по спрофилированному переходу, расположенному в объединенном статоре, через входной канал второй ступени поступает в рабочую полость второй ступени, где аналогичным образом происходит дальнейшее повышение ее давления. Из выходного канала последней ступени рабочая среда поступает в канал для отвода среды в головке.

Размещение в рабочей полости дополнительного разделителя приводит при некотором снижении сопротивления перетечкам по рабочей полости (и соответственно незначительному снижении КПД) к увеличению крутящего момента при работе в режиме двигателя за счет увеличения площади, воспринимающей давление рабочей среды, а при работе в режиме насоса или компрессора наличие дополнительного разделителя приводит к нагнетанию в кольцевой канал удвоенного (не считая потерь) объема рабочей среды.

Настоящее изобретение может быть использовано в машиностроении при создании роторно-вихревых насосов и компрессоров, а также при создании гидравлических двигателей роторного типа.

1. Многоступенчатая роторно-вихревая машина, содержащая размещенный в корпусе пакет ступеней, в котором входные и выходные каналы смежных ступеней сообщены друг с другом, причем каждая ступень содержит закрепленный на валу ротор и закрепленный в корпусе статор, между статором и ротором каждой ступени образована рабочая полость, в которой расположены рабочие лопатки, связанные со статором, и разделитель, связанный с ротором, при этом статор каждой ступени выполнен в виде диска, отличающаяся тем, что в статорах крайних ступеней выполнены соответственно каналы для подвода и отвода рабочей среды, в каждом статоре промежуточной ступени выполнен канал для перехода рабочей среды из одной ступени в другую, каждая ступень снабжена дистанционной втулкой, обеспечивающей зазор между статорами смежных ступеней, в котором расположен ротор, между ротором и дистанционной втулкой выполнен кольцевой канал, а в каждом роторе выполнены каналы, сообщающие рабочую полость с входным и кольцевым каналами.

2. Машина по п.1, отличающаяся тем, что она снабжена основанием, в котором выполнен канал для подвода рабочей среды, и головкой, в которой выполнен канал для отвода среды, при этом статор последней ступени зажат между головкой и дистанционной втулкой последней ступени, статор первой ступени зажат между основанием и дистанционной втулкой первой ступени, статоры остальных ступеней зажаты между дистанционными втулками смежных ступеней.

3. Машина по п.1, отличающаяся тем, что в одной или нескольких рабочих полостях установлено, по крайней мере, по одному дополнительному разделителю, связанному с ротором, при этом в роторах выполнены пары дополнительных каналов, сообщающих рабочую полость с входным и кольцевым каналами.

4. Машина по п.1, отличающаяся тем, что на внешней поверхности статоров смежных ступеней выполнены сопрягаемые проточки, в которые насажены втулки для центрирования статоров относительно корпуса.