Способ изготовления многоступенчатого уплотнения (варианты)

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике. Способ изготовления многоступенчатого уплотнения включает первоначальное определение их конструкций для совместного распределения перепада давления вдоль примыкающей поверхности, вращающейся относительно уплотнений. Уплотнение модифицируют для обеспечения вращательной устойчивости относительно поверхности. Уплотнения изготовляют и испытывают под давлением для определения их отклонения под давлением. И затем уплотнения вновь модифицируют для распределения нагрузки давлением при наличии отклонения под давлением. Таким образом, уплотнения разделяют нагрузку в реальных условиях при наличии эффектов отклонения под давлением. Изобретение повышает надежность уплотнения. 2 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Предпосылки изобретения

Настоящее изобретение относится в целом к вращающимся уплотнениям и, более конкретно, к многоступенчатым щеточным уплотнениям.

Различные типы двигателей или моторов включают различные типы применяемых в них уплотнений, специально конфигурированных для разделения областей с относительно высоким и низким давлением. Например, газовые и паровые турбинные двигатели имеют различные ступени, в которых воздух, газообразные продукты сгорания и пар движутся по ходу потока с изменениями их давления и температуры.

Турбинные двигатели делают настолько большими, насколько это практично для увеличения полезной работы и относительного уровня производительности. Большие турбины также имеют соответственно большие перепады давления в потоке проходящей через них текучей среды, что требует надлежащего уплотнения в ходе работы.

В лабиринтном уплотнении ряд кольцевых уплотнительных зубцов расположен близко, примыкая к взаимодействующей поверхности для вращения относительно нее с радиальным зазором между ними для уменьшения вероятности трения между ними. Другой формой уплотнения, обычно применяемой в турбинных двигателях, является щеточное уплотнение, в котором между опорными пластинами установлен пакет щетинок, при этом дальние концы щетинок свободно отступают от них, создавая вращающееся уплотнение относительно примыкающей поверхности. Щетинки наклонены относительно поверхности и могут формировать небольшой зазор или могут входить в непосредственный контакт с ней.

Щеточные уплотнения позволяют эффективно изолировать очень высокие давления, например, в турбинном двигателе с сохранением устойчивости при вращении относительно поверхности и имеют достаточно продолжительный срок службы при работе.

Опыт показал, что одноступенчатое щеточное уплотнение имеет практический предел изоляции перепада давления до 400 фунтов на квадратный дюйм с необходимым коэффициентом безопасности, соответственно снижающим этот предел. Воздействие избыточного давления на щеточное уплотнение вызывает избыточную протечку, их пластическую деформацию или усталостное разрушение за короткий период времени.

Щеточные уплотнения могут быть расположены последовательно, но опыт показал, что их способность изолировать очень высокие перепады давления, превышающие 400 фунтов на квадратный дюйм, также ограничена до предела, по существу менее чем вдвое превышающего предел в 400 фунтов на квадратный дюйм, соответственно сниженного на коэффициент безопасности для каждого уплотнения ввиду практического изменения распределения нагрузки между ними. Опыт дополнительно показал, что дополнительные ряды щеточных уплотнений свыше двух не имеют практической способности изолировать повышенный перепад давления, воздействующий на уровне этих многоступенчатых щеточных уплотнений. В двух или более ступенях идентичных щеточных уплотнений первая ступень способна принять на себя меньшую часть суммарной нагрузки давления на уровне узла щеточных уплотнений, при этом последнее щеточное уплотнение принимает на себя большую часть суммарной нагрузки давления. Соответственно, уплотняющая способность многоступенчатых щеточных уплотнений ограничена возможностями этой последней ступени и, соответственно, ограничивает максимальный перепад давления, который могут безопасно выдерживать уплотнения в ходе работы.

Известно изменение зазоров уплотнений относительно примыкающей поверхности для изменения распределения нагрузки на каждую ступень уплотнения. Однако конкретная величина зазора в уплотнении влияет на суммарную уплотняющую способность, при этом большие зазоры снижают переносимую нагрузку, тогда как меньшие зазоры увеличивают переносимую нагрузку (US 6854735 A, 15.02.2005).

Однако малые зазоры подвергают щетинки повышенному трению о поверхность в ходе работы двигателя в неустановившемся режиме, при этом трение, соответственно, нагревает компоненты. В типичном примере поверхность образована внешним периметром вращающегося вала, а щеточные уплотнения неподвижны. Трение щетинок о вал вызывает локальный его нагрев и соответствующее тепловое расширение, которое может неблагоприятно влиять на устойчивость вращающегося вала. Когда вал подвергается тепловому расширению под воздействием трения, силы трения дополнительно увеличиваются, дополнительно увеличивая фрикционный нагрев вала. В результате вал проявляет нежелательную неустойчивость, например биение, что может привести к аварийному выключению всего двигателя.

Геометрическая конфигурация щетинок также влияет на их максимальную уплотняющую способность. Мягкие или гибкие щетинки подвергаются усиленному изгибанию под воздействием перепада давления, а твердые или жесткие щетинки повышают фрикционный нагрев при трении о поверхность. Кроме того, перепад давления, действующий на уровне пакета щетинок, вызывает отклонение щетинок под давлением, при этом наклонные щетинки немного отклоняются радиально внутрь, что, соответственно, увеличивает фрикционный нагрев при трении о поверхность.

Ввиду этих взаимосвязанных рабочих эффектов, воздействующих на щеточные уплотнения, известные щеточные уплотнения ограничены использованием двух последовательных щеточных уплотнений с существующим в настоящее время практическим ограничением по суммарному перепаду давления, составляющим 550 фунтов на квадратный дюйм, основанным на требуемом коэффициенте безопасности. Способность распределять нагрузку между многими ступенями уплотнения ограничена трением щетинок и устойчивостью ротора.

Соответственно, необходимо получить усовершенствованное многоступенчатое щеточное уплотнение для повышения его максимальной способности выдерживать нагрузки.

Краткое описание изобретения

Многоступенчатые щеточные уплотнения выполнены при первоначальном задании их конструкций для совместного распределения перепада давления вдоль примыкающей поверхности, которая вращается относительно уплотнений. Уплотнения модифицируют для распределения нагрузки без учета отклонения под нагрузкой. Уплотнения также модифицируют для обеспечения вращательной устойчивости относительно поверхности. Уплотнения изготовляют и испытывают под давлением для определения значения их отклонения под давлением. Затем уплотнения вновь модифицируют для распределения нагрузки давлением с учетом отклонения под давлением. Таким образом, уплотнения распределяют нагрузку в реальных условиях под воздействием эффектов отклонения под давлением.

Краткое описание чертежей

Предпочтительные и типичные варианты осуществления изобретения наряду с его задачами и преимуществами более конкретно описаны в нижеследующем описании со ссылкой на прилагаемые чертежи, на которых:

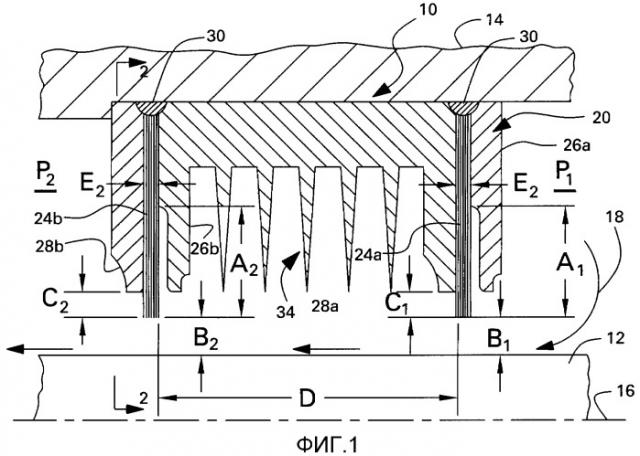

На фиг.1 изображен вид частичного осевого сечения части многоступенчатого щеточного уплотнения, примыкающего к взаимодействующей поверхности, соответствующего типичному варианту осуществления настоящего изобретения.

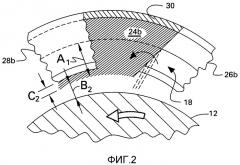

На фиг.2 изображен частичный вид радиального сечения части многоступенчатого уплотнения, показанного на фиг.1 и выполненного по линии 2-2.

На фиг.3 изображена блок-схема, представляющая способ изготовления многоступенчатого уплотнения, показанного на фиг.1 и 2, в соответствии с типичным вариантом осуществления настоящего изобретения.

Подробное описание изобретения

На фиг.1 показано сечение многоступенчатого уплотнения 10, расположенного концентрически вокруг кольцевой поверхности 12 вала ротора типичной формы. Уплотнение установлено в кольцевом держателе 14 уплотнения соосно осевой или центральной линии 16 вала ротора.

Показанное на фиг.1 уплотнение выполнено для использования в больших промышленных газовых или паровых турбинных двигателях, при этом уплотнение является неподвижным компонентом статора, окружающим вращающийся вал. В альтернативном варианте поверхность 12 может быть стационарной, а уплотнение может быть приспособлено для вращательного движения относительно него.

В обеих конфигурациях уплотнение и поверхность совершают относительное вращение при работе в двигателе, и уплотнение выполнено для изоляции перепада давления, возникающего на противоположных в осевом направлении сторонах уплотнения. Например, текучая среда 18, такая как пар, поддерживается справа от уплотнения под высоким давлением Р1 и эффективно изолируется многоступенчатым уплотнением для уменьшения протечки между уплотнением и поверхностью в область слева от уплотнения, поддерживаемую под меньшим давлением Р2.

Перепад Р1-Р2 давления, существующий на уровне уплотнения в ходе работы, может быть относительно высоким и составлять, например, свыше около 400 фунтов на квадратный дюйм и может быть существенно выше, чем около 550 фунтов на квадратный дюйм, что является известной в настоящее время максимальной способностью сдерживания перепада давления обычных щеточных уплотнений с двумя или более ступенями с коэффициентом безопасности, равным двум. Как отмечалось выше, обычные щеточные уплотнения не обладают способностью изолировать такие высокие давления без повышенного риска повреждения уплотнений или неустойчивости ротора.

Многоступенчатое уплотнение, показанное на фиг.1, включает первое и второе кольцевые щеточные уплотнения 20, 22, имеющие одинаковую конструкцию. Каждое щеточное уплотнение включает кольцевой пакет или множество щетинок 24а, b, установленный в осевом направлении между кольцевой передней опорной пластиной 26а, b и кольцевой задней опорной пластиной 28а, b.

Ближние или расположенные в основании концы первых и вторых щетинок 24а, b соединены с соответствующими расположенными в основании концами соответствующих первых и вторых передних и задних пластин соответствующими сварными швами 30.

Отдельные щеточные уплотнения 20, 22 имеют одинаковую конструкцию, которая является известной, за исключением модификации в соответствии с настоящим изобретением, как будет описано ниже. Например, дальние концы щетинок проходят свободными отрезками А1, 2 от расположенных в основании концов щетинок, проложенных между монтажными пластинами, и отступают, будучи заделанными одним концом, от дальних концов соответствующих задних пластин 28а, b, образуя соответствующие радиальные зазоры В1, 2 относительно примыкающей поверхности 12.

В типичном варианте осуществления изобретения, показанном на фиг.1, пакеты щетинок проходят по всей радиальной длине кольцевых задних пластин 28а, b и отступают от них радиально внутрь. Выдвижение радиально внутрь дальних концов щетинок от соответствующих дальних концов задних пластин образует соответствующую высоту С1, 2 барьера.

Соответственно, взаимодействующие передние пластины 26а, b имеют вырезы, проходящие радиально наружу от их радиально внутренних дальних концов и образующие осевой зазор относительно щетинок для получения соответствующих свободных отрезков А1, 2. В варианте осуществления изобретения, показанном на фиг.1, две ступени щеточных уплотнений отнесены друг от друга в осевом направлении на осевое расстояние D, измеряемое между их пакетами щетинок.

Соответственно, в ходе работы текучая среда 18 под высоким давлением сдерживается первой передней пластиной 26а первого щеточного уплотнения 20 и эффективно изолируется первым пакетом щетинок 24а при наличии, соответственно, малого радиального зазора В1, который обеспечивает беспрепятственное вращение вала. Однако часть текучей среды 18 просачивается через первые щетинки 24а и первый зазор В1 и проходит по ходу потока к второму щеточному уплотнению 22. Эта текучая среда под пониженным давлением затем изолируется вторым пакетом щетинок 24b с малым радиальным вторым зазором В2 вокруг вала. И часть этой текучей среды пониженного давления просачивается через вторые щетинки 24b и второй зазор В2 в область низкого давления, поддерживаемого вблизи поверхности второй задней пластины 28b.

Как показано на фиг.2, вторые щетинки 24b, так же как и первые щетинки 24а, показанные на фиг.1, касательно наклонены между их соответствующими монтажными пластинами под углом наклона, составляющим около 45-60 градусов к касательной. Направление вращения поверхности 12 вала показано на фиг.2 против часовой стрелки, и щетинки наклонены против этой поверхности так, что они могут отклоняться или изгибаться при случайном трении между ними радиально наружу.

Отдельные щетинки 24а, b могут быть выполнены из любого обычного материала, такого как легированная сталь, с относительно малым диаметром, составляющим несколько мил. Состав материала щетинок, длина, диаметр и угол наклона влияют на получаемую жесткость их изгибания при трении о поверхность 12 вала.

Как отмечалось выше, двухступенчатые щеточные уплотнения 20, 22 могут иметь идентичную конфигурацию для распределения нагрузки давлением при перепаде Р1-Р2 давления, но их обычная конфигурация не способна выдерживать высокий перепад давления, превышающий 550 фунтов на квадратный дюйм. Щетинки в такой обычной конструкции могут быть относительно жесткими и могут повышать нагрев вала при его трении о щетинки, что может привести к неустойчивости вала, включая его биение.

Однако в соответствии с настоящим изобретением два щеточных уплотнения 20, 22 могут быть модифицированы для существенного повышения их совместной способности выдерживать нагрузки без неблагоприятного влияния на устойчивость ротора вследствие случайного трения между щетинками и поверхностью.

Более конкретно, на фиг.3 показан в форме блок-схемы вариант выполнения многоступенчатого уплотнения 10, показанного на фиг.1 и 2, в конфигурации, имеющей повышенную способность выдерживать нагрузки и одновременно обеспечивающей устойчивость ротора. Способ начинается заданием обычных предельных условий или условий в двигателе, которые задают среду, в которой предполагается использовать многоступенчатое уплотнение. Например, предельные условия включают высокое и низкое давления Р1, 2, соответствующий перепад давления между ними, температуру текучей среды 18, вращательную скорость вала, общую геометрию между валом 12 и уплотнением, включая его радиальные размеры, и ожидаемое дифференциальное возрастание температуры между статорными и роторными компонентами уплотнения, включая пусковые перекрытия между щетинками и поверхностью.

Первоначальные конфигурации двух щеточных уплотнений 20, 22 задают любым обычным образом для увеличения их индивидуальной способности выдерживать нагрузки под воздействием нагрузок высокого рабочего давления. Соответствующие первоначальные конфигурации уплотнения будут, таким образом, иметь максимальную жесткость при изгибе наклоненных щетинок для того, чтобы они выдерживали соответствующую максимальную нагрузку давлением.

В типичном варианте выполнения уплотнений, показанном на фиг.1 и 2, щетинки первоначально образуют зазор В1, В2 относительно вращающейся поверхности 12 для номинального взаимодействия с ней. Поскольку компоненты уплотнения подвергаются дифференциальному тепловому расширению относительно вала, первоначально избранные зазоры уплотнения увеличены для уменьшения контакта с поверхностью 12 ротора и уменьшения генерирования таким образом тепла. Следует отметить, что большие радиальные зазоры снижают уплотняющую способность, а также снижают эффективность двигателя.

Вычисленная модель двумерного потока определяется соответствующим программным обеспечением и анализируется обычным компьютером 32 с цифровой программой, схематически показанным на фиг.3, для определения или задания радиальных зазоров В1, 2 двух уплотнений для распределения между ними нагрузки давлением, предпочтительно поровну, без учета отклонения под давлением. На этой стадии способа конфигурация многоступенчатого уплотнения обычная, без учета отклонения под давлением, которое может происходить на месте при работе уплотнения в реальных условиях. Программное обеспечение для моделирования двумерного потока используется обычное, такое как Design Flow Solutions, поставляемое на рынок компанией ABZ, Inc., Chantilly, VA.

Посредством регулирования соответствующих радиальных зазоров В1, 2 нагрузка давлением может распределяться поровну между двумя уплотнениями, но это только аналитический прогноз характеристик уплотнения без учета отклонения под давлением. На практике отклонение под давлением существенно влияет на характеристики многоступенчатого уплотнения, включая распределение нагрузки между его отдельными щеточными уплотнениями.

Многоступенчатое уплотнение прочно лишь настолько, насколько прочно его самое слабое уплотнение. Нарушение любого из двух щеточных уплотнений в нем сразу вызовет нарушение другого щеточного уплотнения и, таким образом, обычные двухступенчатые щеточные уплотнения разрабатывают с применением требуемых коэффициентов безопасности работы, и они имеют, как отмечено выше, соответствующие пределы способности выдерживать нагрузку давлением.

Необходимый коэффициент безопасности можно обычным способом закладывать в конструкцию многоступенчатого уплотнения посредством задания соответствующих высот С1, 2 барьеров и соответствующих толщин Е1, 2 (см. фиг.1) первого и второго пакетов щетинок 24а, b согласно нагрузке, прогнозируемой двумерной моделью, при этом необходимый коэффициент безопасности может составлять, например, около двух (2).

Отклонение под давлением является существенным рабочим параметром уплотнения в расчетной среде и оно схематически показано на фиг.2. Когда сжатая текучая среда 18 проходит между отдельными щетинками 24а, b обоих пакетов, щетинки упруго изгибаются или отклоняются радиально внутрь, как показано прерывистой линией, в результате чего уменьшается действующий зазор между их дальними концами и поверхностью 12. Это отклонение щетинок радиально внутрь под давлением выражается в нескольких мил или миллиметрах ввиду его небольшой величины и представляет эффект отклонения под давлением в ходе работы при перепаде давлений.

Поскольку отклонение под давлением влияет на зазор между щетинками и поверхностью 12, отклонение под давлением также влияет на устойчивость ротора. Соответственно, может использоваться обычная вычислительная газодинамика (CFD) для оценки распределений нагрузки, прогнозируемых двумерной моделью, и дополнительного получения параметров устойчивости уплотнения, связанных с работой во взаимодействии с вращающимся валом. Вычислительный газодинамический анализ выполняется в трех измерениях тем же или другим компьютером 32 с цифровой программой. Используется обычное программное обеспечение для вычислительной газодинамики, такое как STAR-CD, поставляемое на рынок фирмой CD-adapco, Melville, NY.

С использованием трехмерного анализа первоначальную конструкцию двух уплотнений можно дополнительно модифицировать для соответствия критерию пригодной устойчивости для обеспечения стабильной работы роторных компонентов, например, без недопустимого биения. Предпочтительно, трехмерный анализ используется для задания длины свободного отрезка А1, 2 двух пакетов щетинок, осевого разнесения D между ними и полученной в результате жесткости щетинок при изгибе.

Трехмерный анализ может также использоваться для оптимизации длины свободного отрезка, осевого разнесения и дополнительно зазоров В1, 2 уплотнений для минимизации генерирования тепла при трении поверхности о щетинки при поддержании пригодной устойчивости.

Описанный выше способ изготовления многоступенчатого уплотнения, предпочтительно, осуществляется аналитически последовательно для придания им пригодных конфигураций для распределения нагрузки между ними, по существу, поровну при поддержании устойчивости ротора. Однако при работе в реальных условиях таким образом выполненное многоступенчатое уплотнение будет демонстрировать практические изменения характеристик, которые не могут полностью прогнозироваться аналитически.

Соответственно, таким образом аналитически конфигурированное многоступенчатое уплотнение затем реально изготовляют и испытывают с требуемыми размерами или в требуемом масштабе для эмпирического определения его характеристик в заданной для него или реальной среде.

При испытании многоступенчатого уплотнения измеряют давления, температуры и массовые расходы между сторонами высокого и низкого давлений уплотнения для выявления или определения отклонения под давлением для каждого уплотнения. Та же описанная выше двумерная модель потока может использоваться обычным образом для определения отклонения под давлением каждого уплотнения на основе измеренных его характеристик.

Двумерная модель потока может затем использоваться вновь для повторного задания зазоров В1, 2 для каждого из уплотнений для распределения нагрузки давлением, по существу, поровну под воздействиями измеренных отклонений под давлением. Может использоваться инженерная оценка или метод проб и ошибок для увеличения или уменьшения соответствующих размеров двух зазоров В1, 2 в связи с соответствующими измеренными отклонениями под давлением для равного распределения нагрузки давлением.

Таким образом, многоступенчатое уплотнение может быть сконструировано первоначально аналитически обычным образом без учета влияния отклонения под давлением, затем оптимизировано для стабильности работы в реальных условиях и затем изготовлено и испытано для измерения характеристик и поведения уплотнения. Затем эмпирические данные испытания используют для определения отклонения под действием перепада давления, и конфигурации уплотнений могут быть дополнительно модифицированы для равного распределения нагрузки с использованием измеренного отклонения под давлением и с достижением устойчивой работы.

Этот способ изготовления многоступенчатого уплотнения обеспечивает получение двух щеточных уплотнений, которые могут быть идентичными по конструкции и конфигурации за исключением характеристик, требуемых для распределения нагрузки давлением, по существу, поровну в реальных условиях с поддержанием устойчивости ротора. Таким образом, два щеточных уплотнения могут быть выполнены для более точного распределения нагрузки давлением поровну, что, соответственно, повышает их совместную способность безопасно распределять общий перепад давления, действующий на уровне многоступенчатого уплотнения. Относительно небольшое, но важное изменение геометрии двух щеточных уплотнений может обеспечивать существенное повышение их способности выдерживать перепад давления, которое может надежно достигаться в реальных условиях в заданной среде несмотря на влияние отклонения под давлением.

Кроме того, способ может также использоваться для создания трех или более ступеней щеточных уплотнений и точного контроля распределения нагрузки между ними, включая влияния отклонения под давлением на каждое из уплотнений. Как отмечалось выше, обычные многоступенчатые щеточные уплотнения с более чем двумя ступенями обеспечивают небольшое (если обеспечивают вообще) повышение способности выдерживать нагрузку третьей и более ступенями.

Дополнительное усовершенствование описанного многоступенчатого уплотнения может быть достигнуто посредством прогнозирования или дополнительного испытания поведения многоступенчатого уплотнения и его характеристик в течение увеличенного периода времени в заданной среде. Долговременная работа уплотнений вызывает изменение их характеристик вследствие износа или других факторов, которые влияют на характеристики. Оценка характеристик уплотнения в течение времени может позволить определить изменения в состоянии двигателя или в отклонении под давлением отдельных ступеней, что может использоваться для дальнейшей модификации конфигурации уплотнения для поддержания улучшенных его характеристик в течение увеличенного периода времени.

Особым преимуществом настоящего изобретения является то, что два щеточных уплотнения 20, 22 могут иметь, по существу, идентичные или одинаковые конфигурации, за исключением одного признака конструкции, имеющего разные конфигурации для распределения нагрузки давлением с отклонением под давлением, предпочтительно, с равным распределением нагрузки. Способ, показанный на фиг.3, начинается с задания каждого щеточного уплотнения с, по существу, идентичными признаками конструкции и конфигурациями, включая размер и масштаб и характеристики материала. Каждое щеточное уплотнение включает пакет щетинок, установленный между соответствующими передней и задней пластинами, с различными геометрическими размерами А, В, С и Е. И два уплотнения разнесены друг от друга в осевом направлении на расстояние D.

Посредством модификации первоначальной конфигурации щеточных уплотнений в ходе описанной выше последовательности операций способа уплотнениям придается другая конфигурация для распределения суммарной нагрузки давления, действующей на уровне уплотнений, по существу, поровну с пригодным небольшим процентным изменением, как необходимо. И такое распределение нагрузки осуществляется на месте под воздействием прилагаемой нагрузки давлением, которая вызывает соответствующее отклонение под давлением каждого уплотнения.

Двумя признаками конструкции описанных выше щеточных уплотнений, которые влияют и на характеристики уплотнения, и на устойчивость вала при трении, являются зазоры В1, 2 между щетинками и поверхностью 12 и плотность пакетов щетинок. Плотность пакета представлена количеством щетинок на единицу длины в кольцевом направлении по периметру каждого щеточного уплотнения.

Два щеточных уплотнения могут иметь, по существу, идентичную конструкцию и конфигурацию, за исключением одного признака их конструкции в предпочтительном варианте осуществления изобретения, который имеет разные конфигурации разных щеточных уплотнений, заданные в соответствии с описанным выше способом, для предпочтительного равного распределения нагрузки давлением между двумя щеточными уплотнениями при воздействии эффекта отклонения под давлением.

В одном варианте выполнения щеточных уплотнений, показанном на фиг.1 и 2, изготовленных согласно способу, показанному на фиг.3, уплотнения могут иметь идентичную конфигурацию за исключением соответствующих зазоров В1, 2 между дальними концами щетинок и примыкающей поверхностью 12. В первоначальной конструкции щеточных уплотнений два зазора могут быть одинаковыми, но их модифицируют в соответствии с описанным выше способом для достижения равномерного распределения нагрузки между ними в условиях отклонения под давлением и устойчивости работы при трении о вал 12.

Конкретные значения соответствующих зазоров будут изменяться от конструкции к конструкции на основе предельных условий работы и базовой геометрии уплотнений и взаимодействующей поверхности. Однако поскольку двухступенчатые обычные щеточные уплотнения в типичном случае разделяют общую нагрузку неравномерно, когда последующее (по ходу потока) уплотнение несет большую нагрузку, чем предшествующее уплотнение, зазор В2 последующего второго щеточного уплотнения 22, показанный на фиг.1, предпочтительно больше зазора В1 предшествующего первого щеточного уплотнения 20 для достижения необходимого равномерного распределения нагрузки при отклонении под воздействием очень высоких нагрузок давлением. Соответственно, конструкции двух щеточных уплотнений могут быть во всем другом идентичными, включая идентичные плотности пакетов их щетинок.

В другом варианте, показанном на фиг.3, соответствующие плотности пакетов двух щеточных уплотнений могут быть единым или общим признаком конструкции, который отличается в двух уплотнениях для осуществления равномерного распределения нагрузки при отклонении под давлением с обеспечением устойчивости ротора. В этом варианте соответствующие зазоры В1, 2 двух щеточных уплотнений могут быть одинаковыми, например равными нулю, для обеспечения вхождения в контакт концов щетинок и вала. Хотя щетинки входят в контакт и, таким образом, вызывают трение о вращающуюся поверхность 12 в ходе работы, щетинки все же подвергаются отклонению под давлением, что повышает силы трения о поверхность и влияет на устойчивость вследствие фрикционного нагрева поверхности.

Тем не менее способ, показанный на фиг.3, может осуществляться в отношении разных признаков конструкции, таких как зазор или плотность пакетов, для определения их требуемых значений для распределения нагрузки давлением между двумя щеточными уплотнениями с отклонением под давлением. Поскольку плотность пакетов влияет на протечку потока текучей среды между щетинками, ее, как и зазор у концов щетинок, можно подгонять или оптимизировать в соответствии с описанным выше способом для регулирования соответствующих значений нагрузки, испытываемой двумя щеточными уплотнениями, для достижения заданного равномерного распределения нагрузки при отклонении под давлением.

Другим преимуществом способа, показанного на фиг.3, является то, что многоступенчатое уплотнение 10, показанное на фиг.1, может включать два или более щеточных уплотнений, расположенных последовательно, с получением дополнительной уплотняющей способности при помощи лабиринтного уплотнения 34, показанного в нем для примера, или без него. Лабиринтные уплотнения образованы рядом разнесенных друг от друга в осевом направлении кольцевых зубцов, имеющих соответствующие зазоры между их концами и вращающейся поверхностью 12.

Лабиринтное уплотнение 34, показанное на фиг.1, проходит от общего кольцевого фланца, выполненного как единое целое с расположенными в основании концами первой задней пластины 28а и второй передней пластины 26b, как показано. Таким образом, получены три ступени уплотнений для совместного разделения суммарной нагрузки перепада давления между противоположными в осевом направлении концами многоступенчатого уплотнения.

Само лабиринтное уплотнение 34 может быть сконструировано и выполнено в соответствии с обычной практикой для приема части суммарной нагрузки давлением, при этом оставшаяся нагрузка давлением равномерно распределяется между двумя щеточными уплотнениями 20, 22, выполненными в соответствии со способом, показанным на фиг.3. Часть суммарной нагрузки давлением может распределяться, по существу, поровну между первым и вторым щеточными уплотнениями 20, 22, при этом соответствующие нагрузки на них будут отличаться от нагрузки давлением на лабиринтное уплотнение ввиду разной их конструкции. Ввиду повышенной уплотняющей способности щеточных уплотнений два щеточных уплотнения, показанных на фиг.1, будут совместно нести существенно большую часть суммарной нагрузки давлением, воздействующей на все многоступенчатое уплотнение.

Посредством учета в способе конструирования, показанном на фиг.3, влияний отклонения под давлением, определенного испытаниями, и эффектов устойчивости ротора щеточные уплотнения конструируются более точно для использования в заданной для них среде. Соответственно, когда щеточные уплотнения находятся в реальных условиях в заданной для них среде и под воздействием заданной нагрузки давлением, распределение нагрузки между ними может быть, по существу, равным или равномерным для максимизации способности выдерживать давление каждого уплотнения и, таким образом, обеспечения эффективности и продолжительного срока службы узла щеточных уплотнений.

Таким образом, любые обычные щеточные уплотнения и в особенности щеточные уплотнения, предназначенные для обеспечения способности выдерживать очень высокое давление, могут быть модифицированы в соответствии с описанным выше способом для использования последовательно с равномерным распределением нагрузки между ними. Способ конструирования обеспечивает то, что одно щеточное уплотнение не будет перегружено, а другое щеточное уплотнение не будет недогружено, и совместное уплотнение может, таким образом, нести большую суммарную нагрузку давлением, чем это было возможно раньше. И в соответствии с описанным выше способом можно включать в конструкцию более двух щеточных уплотнений для дополнительного повышения суммарной способности многоступенчатого уплотнительного узла выдерживать нагрузку для дальнейшего повышения суммарной способности уплотнения выдерживать нагрузку давлением, которая раньше была невозможна.

Хотя здесь были описаны предпочтительные и типичные варианты осуществления настоящего изобретения, для специалистов в данной области техники при ознакомлении с описанием будут очевидны другие модификации изобретения, и, таким образом, необходимо защитить в прилагаемой формуле изобретения все такие модификации, как входящие в рамки сущности и объема изобретения.

Соответственно, необходимо защитить патентом изобретение, заявленное с указанием его отличительных признаков нижеследующей формулой изобретения.

1. Способ изготовления многоступенчатого уплотнения (10), включающий определение исходных первого и второго щеточных уплотнений (20, 22), имеющих одинаковые конструкции для совместного уплотнения перепада давления вдоль поверхности (12), вращающейся относительно уплотнений, модификацию общего конструктивного признака уплотнений для распределения нагрузки от перепада давления без учета отклонения под давлением, модификацию уплотнений для обеспечения вращательной устойчивости относительно поверхности, испытание уплотнений под давлением испытания для определения их отклонения под давлением, отличающийся тем, что используют информацию испытания, полученную от определения отклонения под давлением для модификации общего конструктивного признака уплотнений для распределения, по существу, поровну нагрузки давлением с учетом отклонения под давлением.

2. Способ п.1, в котором многоступенчатое уплотнение (10) имеет, по существу, идентичные конструкции первого и второго уплотнений (20, 22), за исключением конструктивного признака, имеющего разные конфигурации в уплотнениях для распределения, по существу, поровну нагрузки давлением при отклонении под давлением в уплотнениях.

3. Способ по п.1, в котором первое и второе уплотнения (20, 22) первоначально задают с общей конструкцией, включающей пакеты щетинок (24а, b), установленные в осевом направлении между передней пластиной (26а, b) и задней пластиной (28а, b), причем дальние концы щетинок отступают от них на свободную длину и модифицируют щетинки в отношении свободной длины и жесткости для уменьшения генерирования тепла при трении о поверхность для обеспечения устойчивости вращения относительно этой поверхности.

4. Способ по п.3, в котором определение отклонения под давлением включает испытание уплотнений для измерения давлений, температур и массовых расходов текучей среды (18), проходящей через них из-за перепада давления, и анализ измеренных давлений, температур и массовых расходов для определения отклонения под давлением для каждого из уплотнений.

5. Способ по п.4, в котором первое и второе уплотнения имеют общий конструктивный признак, за исключением конструктивного признака, включающего зазор между концами щетинок и поверхностью (12), причем зазор различный в первом и втором уплотнениях для распределения нагрузки давлением.

6. Способ по п.4, в котором первое и второе уплотнения имеют общий конструктивный признак, за исключением конструктивного признака, включающего плотность пакетов щетинок, причем плотность укладки различная в первом и втором уплотнениях для распределения нагрузки давлением.

7. Способ изготовления многоступенчатого уплотнения, включающий определение исходных первого и второго щеточных уплотнений (20, 22) для совместного уплотнения перепада давления вдоль поверхности (12), вращающейся относительно уплотнений, модификацию уплотнений для распределения нагрузки от перепада давления без учета отклонения под давлением, модификацию уплотнений для обеспечения вращательной устойчивости относительно поверхности, определение отклонения уплотнений под давлением, отличающийся тем, что используют информацию, полученную из определения отклонения под давлением