Сборная литая крышка и вторичная батарея с такой крышкой

Иллюстрации

Показать всеРаскрыта сборная литая крышка, устанавливаемая на аккумуляторном элементе, в котором распложен электродный узел, включающий в себя катоды/сепараторы/аноды, причем эта сборная литая крышка изготовлена монолитным формованием защитной схемной платы, элемента защиты, соединительных контактов и корпуса крышки литьем под давлением со вставкой, и при выполнении литья под давлением со вставкой соединительные контакты частично выступают из нижней торцевой поверхности сборной литой крышки так, чтобы эти соединительные контакты могли быть электрически соединены с электродными контактами аккумуляторного элемента. В соответствии с настоящим изобретением сборная литая крышка сформована литьем под давлением со вставкой в состоянии, когда схема защиты и батарея не соединены друг с другом. В результате процесс литья выполняется с использованием обычно доступных смол, сборная литая крышка электрически устойчива, нет необходимости в процессе нанесения покрытие для предотвращения короткого замыкания, исключена возможность электрического повреждения схемы защиты. 3 н. и 8 з.п. ф-лы, 9 ил.

Реферат

Область изобретения

Настоящее изобретение относится к сборной литой крышке для вторичных батарей и вторичной батарее с этой крышкой, а в частности, к сборной литой крышке для вторичных батарей, сформованной как одно целое так, чтобы она устанавливалась на аккумуляторном элементе, в котором расположен электродный узел, включающий в себя катоды/сепараторы/аноды, и к вторичной батарее, изготовленной присоединением этой сборной литой крышки к аккумуляторному элементу.

Предпосылки создания изобретения

Обычно батарея содержит аккумуляторный элемент, в котором установлен электродный узел, и сборную крышку, которая включает в себя защитную схемную плату, на которой установлены чипы со схемой защиты, соединительные контакты и корпус крышки. В частности, аккумуляторный элемент включает в себя электродный узел, который включает в себя катоды/сепараторы/аноды, и кожух для размещения этого электродного узла так, что контакты электродов электродного узла выступают наружу из этого кожуха, и для хранения в нем заданного количества электролита. Защитная схемная плата включает в себя собственно плату, которая расположена на верхнем торце аккумуляторного элемента и на которой сформирована схема защиты, электрически соединенная с электродными контактами аккумуляторного элемента, и внешние входные и выходные контакты, соединенные с внешним устройством (например, беспроводным терминалом, ноутбуком, электромобилем и т.д.), которое расположено напротив этой платы. Защитная схемная плата электрически соединена с аккумуляторным элементом посредством соединительных контактов, выводов и элемента защиты, такого как элемент с положительным температурным коэффициентом сопротивления (ПТКС) или биметалл. Эти различные детали закрыты корпусом крышки в то время, когда они установлены на аккумуляторном элементе.

Обычно вторичную батарею изготавливают, соединяя элемент защиты и соединительные контакты (дополнительно по обстоятельствам могут быть подключены выводы) к заданным положениям аккумуляторного элемента, подсоединяя защитную схемную плату к аккумуляторному элементу и закрывая внешнюю сторону аккумуляторного элемента корпусом крышки. Однако упомянутый выше сложный процесс сборки занимает много времени, даже если этот процесс выполняется опытными рабочими. Более того, из-за большого количества этапов процесса сборки высок процент брака во время изготовления вторичной батареи, так же как высок и процент брака при использовании вторичной батареи, особенно когда вторичная батарея подвергается внешним ударным воздействиям, из-за низкой силы связи между этими деталями.

Для разрешения упомянутых выше проблем был предложен способ изготовления вторичной батареи, включающий в себя установку аккумуляторного элемента и сборной крышки, которая включает в себя защитную схемную плату, в литьевое устройство и нагнетание смолы в это литьевое устройство. Однако этот способ обладает следующими недостатками.

Во-первых, процесс изготовления выполняется в то время, когда электрическая схема находится в работе. В результате этого в тот момент, когда аккумуляторный элемент и детали сборной крышки зафиксированы как одно целое, аккумуляторный элемент и детали сборной крышки вступают в контакт с литьевым устройством и поэтому очень высока вероятность возникновения коротких замыканий.

Во-вторых, когда верхний и нижний блоки литьевого устройства соединены друг с другом в положении, когда аккумуляторный элемент и детали сборной крышки временно соединены друг с другом в формовочном пространстве литьевого устройства, к аккумуляторному элементу прикладывается физическое давление, зависящее от размера этого аккумуляторного элемента, особенно от его толщины, и поэтому велика вероятность деформации аккумуляторного элемента.

В-третьих, когда расплавленная смола нагнетается в формовочное пространство литьевого устройства под высоким давлением и при высокой температуре, положения аккумуляторного элемента и деталей сборной крышки изменяются. В результате этого увеличивается процент выпуска бракованной продукции.

В-четвертых, когда аккумуляторный элемент нагревается в литьевом устройстве до состояния с высокой температурой, «аккумулирующие» характеристики аккумуляторного элемента могут измениться, и при этом высока вероятность взрыва аккумуляторного элемента. К тому же, когда к кожуху батареи, который образует этот аккумуляторный элемент, прикладывается давление в литьевом устройстве, это давление воздействует на сварную зону кожуха батареи в том месте, где корпус батареи и его верхняя крышка соединены друг с другом сваркой, в результате чего могут образоваться воздушные проходы.

В-пятых, процесс изготовления выполняется в то время, когда к батарее приложено электрическое напряжение. По этой причине для предотвращения возникновения короткого замыкания на боковой стороне выходных контактов необходимо сформировать слой покрытия, что увеличивает трудоемкость.

С целью разрешить упомянутые выше проблемы защитную схемную плату формируют как одно целое с корпусом крышки, так что некоторые из деталей образуют по форме единое тело. Однако в этом случае дополнительно требуется этап сборки с электрическим соединением элемента защиты, например, элемента с положительным температурным коэффициентом сопротивления (ПТКС), соединительных контактов и выводов к аккумуляторному элементу. В результате эффективность сборочного процесса очень низка, даже несмотря на то что число этапов сборки уменьшено.

Как описано выше, традиционный способ изготовления батарей имеет множество проблем, поэтому чрезвычайно возросла необходимость в технологии, позволяющей решить описанные выше проблемы.

Сущность изобретения

Таким образом, для решения описанных выше проблем и других технических проблем, которые все еще не решены, создано настоящее изобретение.

В частности, первая задача настоящего изобретения состоит в том, чтобы предложить сборную литую крышку для вторичной батареи, которая способна новаторски упростить процесс изготовления батарей, снизить процент бракованной продукции во время производства и использования батареи и обеспечить легкость и удобство в обращении с батареей.

Вторая задача настоящего изобретения состоит в том, чтобы предложить вторичную батарею, включающую в себя описанную выше сборную литую крышку.

Третья задача настоящего изобретения состоит в том, чтобы предложить способ изготовления вторичной батареи с использованием вышеописанной сборной литой крышки.

В соответствии с одним аспектом настоящего изобретения вышеописанные и другие задачи могут быть решены предложением сборной литой крышки, установленной на аккумуляторном элементе, в котором расположен электродный узел, включающий в себя катоды/сепараторы/аноды, причем эта сборная литая крышка изготовлена монолитным формованием защитной схемной платы, элемента защиты, соединительных контактов и корпуса крышки посредством литья под давлением со вставкой, и при выполнении литья под давлением со вставкой соединительные контакты частично выступают из нижней торцевой поверхности сборной литой крышки так, что эти соединительные контакты могут быть электрически соединены с электродными контактами аккумуляторного элемента.

Одним из признаков настоящего изобретения является то, что батарея может быть изготовлена с помощью лишь одного единственного этапа сборки с электрическим соединением сборной литой крышки по настоящему изобретению с аккумуляторным элементом в процессе сборки вторичной батареи. Это возможно благодаря тому что сборная литая крышка по настоящему изобретению может быть сформована монолитно (заодно) с различными деталями этой сборной крышки, которые входят в состав батареи, в отдельном производственном процессе. Следовательно, процесс изготовления вторичной батареи согласно настоящему изобретению новаторски упрощен по сравнению с традиционным способом изготовления вторичной батареи, требующим нескольких этапов сборки для установки сборной крышки на аккумуляторный элемент. Более того, раздельное изготовление сборной крышки делает возможным безошибочную установку деталей в нужные положения с высокой точностью и сборку этих деталей, а надежное крепление между деталями достигается формованием деталей монолитно с корпусом крышки.

Предпочтительно защитная схемная плата представляет собой печатную плату (ПП), на которой отпечатана электрическая схема, выполненная с возможностью предотвращения чрезмерной зарядки (перезарядки) или чрезмерной разрядки (переразрядки) и обеспечения протекания номинального тока. Элемент защиты и соединительные контакты присоединены к поверхности одной стороны защитной схемной платы, которая обращена к аккумуляторному элементу, а на поверхности другой своей стороны защитная схемная плата снабжена внешними входными и выходными контактами, которые соединяются с заданным внешним устройством (например, беспроводным или радиотерминалом, ноутбуком, электромобилем и т.д.).

Элемент защиты представляет собой элемент, который прерывает ток, когда батарея перегревается из-за неправильной эксплуатации или чрезмерной зарядки аккумуляторного элемента. Например, в качестве элемента защиты может использоваться элемент с положительным температурным коэффициентом сопротивления (ПТКС), биметалл или плавкий предохранитель. Предпочтительно использовать в качестве элемента защиты элемент с положительным температурным коэффициентом сопротивления (ПТКС), поскольку такой элемент может быстро прервать протекание тока в том случае, когда температура батареи превышает заданный температурный предел, и в то же время элемент с положительным температурным коэффициентом сопротивления (ПТКС) позволяет быстро восстановить протекание тока в том случае, когда температура батареи понизится ниже этого заданного температурного предела, и при этом за счет использования элемента с положительным температурным коэффициентом сопротивления (ПТКС) может быть снижен размер батареи.

В предпочтительном варианте воплощения настоящего изобретения элемент защиты может быть установлен на защитной схемной плате в виде чипа со схемой защиты перед выполнением литьевого формования со вставкой.

Соединительные контакты служат для электрического соединения защитной схемной платы с электродными контактами аккумуляторного элемента. Соединительные контакты могут быть напрямую соединены с защитной схемной платой. В альтернативном варианте соединительные контакты могут быть соединены с защитной схемной платой через элемент защиты. В случае, когда элемент защиты монтируется на защитную схемную плату схемным образом в виде чипа со схемой защиты, соединительные контакты напрямую соединены с защитной схемной платой, и постоянный ток, проходящий через соединительные контакты, передается внешним входным и выходным контактам, расположенным на поверхности другой стороны защитной схемной платы через элемент защиты защитной схемной платы.

Форма соединительных контактов особо не ограничена при условии, что этими соединительными контактами обеспечивается электрическое соединение. В предпочтительном варианте воплощения настоящего изобретения соединительные контакты выполнены так, что средние части этих соединительных контактов выступают в направлении аккумуляторного элемента, посредством чего легко достигается электрическое соединение между соединительными контактами и электродными контактами аккумуляторного элемента. Более предпочтительно защитная схемная плата снабжена сквозными отверстиями, и корпус крышки, который сформован монолитно с защитной схемной платой, тоже снабжен сквозными отверстиями, которые соответствуют сквозным отверстиям защитной схемной платы, так что выступающие средние части соединительных контактов взаимодействуют со сквозными отверстиями верхней части сборной литой крышки в то время, когда соединительные контакты прикрепляются к защитной схемной плате. В сборной литой крышке с описанной выше конструкцией верхние поверхности выступающих средних частей соединительных контактов выступают (открыты) через сквозные отверстия корпуса крышки и сквозные отверстия защитной схемной платы из верхней части сборной литой крышки. Следовательно, когда сборная литая крышка устанавливается на аккумуляторный элемент, через эти сквозные отверстия можно вставить, например, рабочий конец сварочного электрода и присоединить сборную литую крышку к аккумуляторному элементу сваркой. Однако соединение аккумуляторного элемента и сборной литой крышки в соответствии с настоящим изобретением может быть реализовано и другими способами соединения вместо сварки, которые будут описаны ниже.

Соединительные контакты выступают из нижней торцевой поверхности сборной литой крышки так, что они могут быть электрически связаны с электродными контактами аккумуляторного элемента.

По обстоятельствам для облегчения выполнения электрического соединения между соединительными контактами и электродными контактами аккумуляторного элемента могут быть также введены дополнительные выводы. В таком случае эти дополнительные выводы могут быть подвергнуты формованию заодно со сборной литой крышкой.

В соответствии с другим аспектом настоящего изобретения предложена вторичная батарея, включающая в себя описанную выше сборную литую крышку.

В соответствии с настоящим изобретением литьем под давлением со вставкой формуют только сборную крышку в состоянии, когда схема защиты и батарея не соединены друг с другом (в состоянии, когда электрическое напряжение не приложено). Следовательно, процесс литья осуществляют с использованием обычно доступных смол, сборная крышка электрически устойчива, процесс нанесения покрытия для предотвращения электрического короткого замыкания не требуется, и исключена возможность электрического повреждения схемы защиты. Следовательно, когда сборная крышка формуется из расплавленной смолы с высокой температурой и высоким давлением, производится незначительное количество дефектной продукции, так же как и когда сборная крышка формуется из расплавленной смолы с низкой температурой и низким давлением. В частности, когда выполняется процесс литья под давлением со вставкой в соответствии с настоящим изобретением, могут использоваться смолы для литья при низкой температуре и низком давлении, такие как полиамидная смола или смолы на полиолефиновой основе, и смолы для литья при высокой температуре и высоком давлении, такие как полиэтиленовая смола или эпоксидная смола. Более того, могут использоваться и другие обычные смолы, если эти смолы обладают электроизоляционными свойствами и не оказывают отрицательного воздействия на другие детали.

К тому же согласно настоящему изобретению, когда вторичная батарея является дефектной, сборную литую крышку можно легко отделить от батареи, в результате чего сборная литая крышка может быть изготовлена повторно. Вдобавок аккумуляторный элемент и деталь со схемой производятся раздельно и поэтому производительность повышается. Более того, сборная крышка может быть сформована литьем без аккумуляторного элемента. Следовательно, возможно предотвратить снижение устойчивости батареи, вызываемое при воздействии температуры и физического давления, прикладываемого к аккумуляторному элементу в том случае, когда процесс отливания сборной крышки происходит в литьевом устройстве вместе с аккумуляторным элементом. Кроме того, возможно предотвращение появления дефектной продукции из-за ошибок в размерах аккумуляторного элемента в имеющем конкретные размеры литьевом блоке, в который этот аккумуляторный элемент устанавливается.

В качестве вторичной батареи по настоящему изобретению может использоваться литиевая вторичная батарея или никель-металлогидридная (NiMH) вторичная батарея. Предпочтительно в качестве вторичной батареи по настоящему изобретению используют литиевую вторичную батарею, потому что литиевая вторичная батарея имеет высокое выходное напряжение и продолжительный срок службы.

В соответствии с еще одним аспектом настоящего изобретения предложен способ изготовления вторичной батареи с использованием описанной выше сборной литой крышки. Конкретнее, способ изготовления вторичной батареи включает в себя этапы присоединения сборной литой крышки к аккумуляторному элементу со сформированными на его верхней части электродными контактами так, что соединительные контакты сборной литой крышки вступают в контакт с электродными контактами аккумуляторного элемента.

Соединение между аккумуляторным элементом и сборной литой крышкой может выполняться различными способами соединения, например, сваркой, такой как точечная сварка или лазерная сварка, приклеиванием, которое выполняется с использованием клея, или зацеплением, которое выполняется с помощью элементов зацепления и канавок зацепления, сформированных соответственно на аккумуляторном элементе и сборной литой крышке. Однако способы соединения между аккумуляторным элементом и сборной литой крышкой не ограничены описанными выше способами.

Краткое описание чертежей

Вышеупомянутые и другие задачи, признаки и прочие преимущества настоящего изобретения будут более понятны из следующего подробного описания при его изучении вместе с прилагаемыми чертежами, на которых:

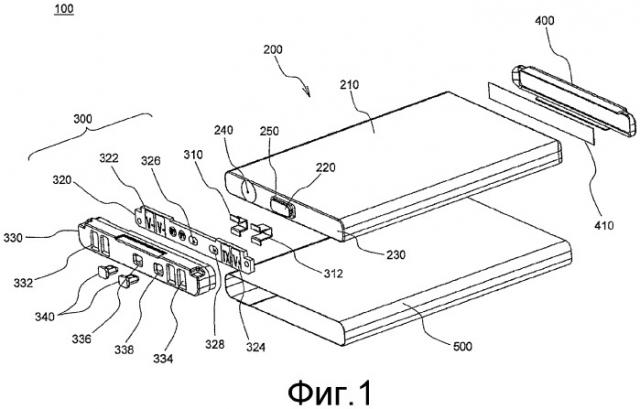

Фиг.1 - это аксонометрическое изображение с пространственным разделением деталей, иллюстрирующее вторичную батарею согласно предпочтительному варианту воплощения настоящего изобретения;

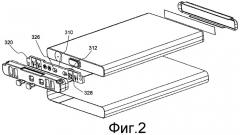

Фиг.2 - это аксонометрическое изображение, иллюстрирующее соединительные контакты в соединении с защитной схемной платой вторичной батареи, изображенной на Фиг.1;

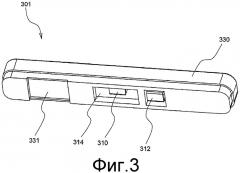

Фиг.3 - это аксонометрическое изображение, иллюстрирующее нижнюю поверхность сборной литой крышки согласно предпочтительному варианту воплощения настоящего изобретения;

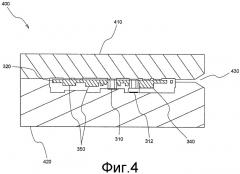

Фиг.4 - это вид спереди в вертикальном разрезе, иллюстрирующий сборную крышку по Фиг.1, установленную в формовочное пространство литьевого устройства для изготовления литой сборной крышки по Фиг.3;

Фиг.5 - это вид сбоку в вертикальном разрезе по фиг.4;

Фиг.6 - это вид сверху, иллюстрирующий сборную литую крышку, изготовленную литьевым устройством, показанным на фиг.4;

Фиг.7 - это вид сзади по Фиг.6;

Фиг.8 - это вертикальный поперечный разрез по линии А-А на фиг.6; и

Фиг.9 - это вертикальный поперечный разрез по линии В-В на Фиг.6.

Описание основных ссылочных позиций на чертежах

100 - вторичная батарея

200 - аккумуляторный элемент

300 - сборная крышка

301 - сборная литая крышка

310, 312 - соединительные контакты

320 - защитная схемная плата

330 - корпус крышки

Подробное описание предпочтительных вариантов воплощения

Теперь будут подробно описаны предпочтительные варианты воплощения настоящего изобретения со ссылкой на прилагаемые чертежи. Необходимо отметить, однако, что объем настоящего изобретения не ограничен продемонстрированными вариантами воплощения.

Фиг.1 представляет собой аксонометрическое изображение с пространственным разделением деталей, иллюстрирующее вторичную батарею согласно предпочтительному варианту воплощения настоящего изобретения, а Фиг.2 представляет собой аксонометрическое изображение, иллюстрирующее соединительные контакты, соединенные с защитной схемной платой вторичной батареи. Эти чертежи предоставлены для облегчения понимания сути настоящего изобретения.

Обращаясь сначала к Фиг.1, вторичная батарея 100 содержит аккумуляторный элемент 200, в котором установлен электродный узел (не показан), включающий в себя катоды/сепараторы/аноды, причем этот электродный узел пропитан электролитом, и сборную крышку 300.

Аккумуляторный элемент 200 включает в себя прямоугольный корпус 210, который выполнен, например, из алюминия. Прямоугольный корпус 210 сам по себе служит в качестве электродного контакта (например, катодного контакта). Посередине верхнего торца аккумуляторного элемента 200 сформирован другой электродный контакт 220 (например, анодный контакт), который выступает из верхнего торца аккумуляторного элемента 200. Обычно электродный узел вставляют в прямоугольный корпус 210, верхний торец которого открыт, и затем этот открытый торец прямоугольного корпуса 210 герметично закрывают верхней крышкой. Затем в аккумуляторный элемент 200 вводят электролит через отверстие 240 для ввода электролита, сформированное с одной стороны верхнего торца аккумуляторного элемента 200. После этого отверстие 240 для ввода электролита закрывают и сверху на аккумуляторный элемент наносят эпоксидную смолу так, что отверстие 240 для ввода электролита покрывается этой эпоксидной смолой. В результате получают аккумуляторный элемент 200 в герметизированном состоянии. Верхняя крышка 230, которая соединена с прямоугольным корпусом 210, электрически соединяется с прямоугольным корпусом 210 и поэтому верхняя крышка 230 также служит в качестве катодного контакта, который электрически изолирован от анодного контакта 220 изолирующим элементом 250.

Сборная крышка 300 включает в себя соединительные контакты 310 и 312 для соединения с анодным контактом 220 и катодным контактом 230, защитную схемную плату 320, элемент защиты (не показан) и корпус 330 крышки.

Соединительные контакты 310 и 312 выполнены так, что средние части этих соединительных контактов 310 и 312 выступают в направлении аккумуляторного элемента 200. Выступающие средние части соединительных контактов 310 и 312 соединяются соответственно с электродными контактами 220 и 230, а противоположные концы соединительных контактов 310 и 312 соединяются с защитной схемной платой 320. Первый соединительный контакт 310 соединяется с выступающим анодным контактом 220 и поэтому длина выступающей средней части первого соединительного контакта 310 является немного меньшей, чем длина выступающей средней части второго соединительного контакта 312, который соединяется с катодным контактом 230.

Несмотря на то что элемент защиты не показан на Фиг.1, он присоединен к нижней торцевой поверхности защитной схемной платы 320.

На своей верхней торцевой поверхности защитная схемная плата 320 снабжена внешними входными и выходными контактами 322 и 324. Кроме того, защитная схемная плата 320 в своих заданных местоположениях, в которых соединительные контакты 310 и 312 соединяются с этой защитной схемной платой 320, снабжена сквозными отверстиями 326 и 328.

Корпус 330 крышки имеет размер, достаточный для того чтобы закрыть защитную схемную плату 320. Корпус 330 крышки имеет сквозные отверстия 332 и 334, сквозь которые выступают внешние входные и выходные контакты 322 и 324 защитной схемной платы 320, и сквозные отверстия 336 и 338, которые соответствуют сквозным отверстиям 326 и 328 защитной схемной платы 320 соответственно и которые взаимодействуют с выступающими средними частями соединительных контактов 310 и 312.

Обращаясь к Фиг.2, соединительные контакты 310 и 312 прикреплены к нижнему торцу защитной схемной платы 320. На Фиг.2 можно увидеть, что защитная схемная плата 320 видна через сквозные отверстия 326 и 328.

Возвращаясь к Фиг.1, рабочие концы сварочных электродов (не показаны) вставляют через сквозные отверстия 326, 328, 336 и 338 для того чтобы приварить соединительные контакты 310 и 312 соответственно к электродным контактам 230 и 220, когда сборная крышка 300 устанавливается на аккумуляторный элемент 200, а затем сквозные отверстия 326, 328, 336 и 338 герметизируются герметичными пробками 340.

Нижний торец аккумуляторного элемента 200 закрывается нижней крышкой 400, при этом между нижним торцом аккумуляторного элемента 200 и нижней крышкой 400 помещается изолирующий элемент 410. После того как сборка батареи 100 завершена, на внешнюю поверхность батареи 100 наносится этикетка 500.

В соответствии с настоящим изобретением сборную крышку 300, включающую в себя корпус 330 крышки, защитную схемную плату 320 и соединительные контакты 310 и 312, формуют как одно целое посредством литья под давлением со вставкой. Фиг.3 представляет собой аксонометрическое изображение, иллюстрирующее нижнюю поверхность сборной литой крышки 301, которая сформована как одно целое в соответствии с предпочтительным вариантом воплощения настоящего изобретения.

Обращаясь к Фиг.3, защитная схемная плата и элемент защиты полностью закрыты корпусом 330 крышки и поэтому защитная схемная плата и элемент защиты не могут быть видны снаружи. Видны только первый соединительный контакт 310, который соединяется с анодным контактом (не показан) аккумуляторного элемента, и второй соединительный контакт 312, который соединяется с катодным контактом (не показан) аккумуляторного элемента. Поскольку анодный контакт аккумуляторного элемента выступает из верхнего торца аккумуляторного элемента, соединяемый с этим анодным контактом первый соединительный контакт 310 располагается глубже в сборной литой крышке, чем второй соединительный контакт 312. К тому же первый соединительный контакт 310 имеет отверстие 314, размер которого велик вследствие размера анодного контакта и изолирующего элемента 250 (см. фиг.1), расположенного вокруг анодного контакта. На одной стороне своей нижней торцевой поверхности сборная литая крышка 301 снабжена углублением 331, которое расположено в заданном положении, соответствующем отверстию для ввода электролита (не показано) в аккумуляторном элементе. Углубление 331 формируется с учетом толщины эпоксидной смолы, наносимой на аккумуляторный элемент с тем, чтобы отверстие для ввода электролита покрывалось эпоксидной смолой.

Фиг.4 и 5 представляют собой соответственно вид спереди в вертикальном разрезе и вид сбоку в вертикальном разрезе, показывающие сборную крышку по Фиг.1, установленную в формовочное пространство литьевого устройства для изготовления сборной литой крышки по Фиг.3.

Обращаясь к Фиг.4 и 5, защитная схемная плата 320, соединительные контакты 310 и 312 и элемент 340 защиты, например элемент с положительным температурным коэффициентом сопротивления (ПТКС), размещают в формовочном пространстве между верхним формовочным блоком 410 и нижним формовочным блоком 420, которые отделены друг от друга, при этом защитная схемная плата 320, соединительные контакты 310 и 312 и элемент 340 с положительным температурным коэффициентом сопротивления (ПТКС) электрически соединены друг с другом. После того как нижний формовочный блок 410 и верхний формовочный блок 420 соединены друг с другом, в литьевое устройство 400 под давлением вводят смолу через отверстие 430 для ввода смолы, образованное на одной стороне литьевого устройства 400. В результате внешние поверхности защитной схемной платы 320, соединительных контактов 310 и 312 и элемента 340 с положительным температурным коэффициентом сопротивления (ПТКС) закрываются корпусом крышки. Таким способом изготавливают сборную литую крышку. На нижней поверхности защитной схемной платы 320 устанавливается множество чипов 350 со схемой защиты в дополнение к элементу 340 с положительным температурным коэффициентом сопротивления (ПТКС).

Соединительные контакты 310 и 312 и/или элемент 340 с положительным температурным коэффициентом сопротивления (ПТКС) могут быть надежно прикреплены к защитной схемной плате 320 перед тем как эти соединительные контакты 310 и 312 и/или элемент 340 с положительным температурным коэффициентом сопротивления (ПТКС) помещаются в формовочное пространство литьевого устройства 400. По обстоятельствам соединительные контакты 310 и 312 и/или элемент 340 с положительным температурным коэффициентом сопротивления (ПТКС) могут быть временно прикреплены к защитной схемной плате 320.

На нижние концы соединительных контактов 310 и 312 смола не наносится, в результате они выступают из нижней торцевой поверхности сборной литой крышки после того как эта сборная литая крышка изготовлена.

Фиг.6-9 показывают изготовленную согласно описанному выше сборную литую крышку 301 на виде сверху (Фиг.6), на виде сзади (Фиг.7), в вертикальном разрезе (Фиг.8) и в вертикальном разрезе (Фиг.9).

Обращаясь к Фиг.6 и 8, внешние входные и выходные контакты 322 и 324 выступают через сквозные отверстия 332 и 334 корпуса 330 крышки из верхнего торца сборной литой крышки 301, а соединительные контакты 310 и 312, прикрепленные к нижнему торцу защитной схемной платы, выступают частично. Как показано на Фиг.9, нижний торец соединительного контакта 310 также выступает из нижней торцевой поверхности сборной литой крышки 301.

Возвращаясь назад к Фиг.6 и 8, рабочие концы сварочных электродов (не показаны) вставляют через верхние открытые отверстия 360 соединительных контактов 310 и 312 во время установки сборной литой крышки 301 на верхний торец аккумуляторного элемента 200 (см. Фиг.1) для прикрепления сваркой соединительных контактов 310 и 312 к электродным контактам 220 и 230 (см. Фиг.3) аккумуляторного элемента 200. Таким образом достигается соединение между сборной литой крышкой 301 и аккумуляторным элементом 200. Следовательно, в способе изготовления вторичного элемента в соответствии с настоящим изобретением соединение сборной крышки 300 и аккумуляторного элемента 200 совершается с помощью единственного этапа, как описано выше, и поэтому процесс изготовления вторичной батареи новаторски упрощен по сравнению с традиционным способом изготовления вторичной батареи.

Хотя выше в иллюстративных целях были раскрыты предпочтительные варианты воплощения настоящего изобретения, специалисты в данной области техники поймут то, что возможны разнообразные модификации, добавления и замены без отклонения от объема и сущности изобретения, которые раскрыты в нижеследующей формуле изобретения.

Например, для более легкого выполнения электрического соединения также могут быть введены дополнительные выводы между защитной схемной платой 320 и аккумуляторным элементом 200. Предпочтительно эти выводы могут быть монолитно введены в сборную литую крышку, так же как и другие детали.

Более того, соединение между аккумуляторным элементом 200 и литой сборной крышкой 301 может достигаться приклеиванием или зацеплением вместо сварки. Например, для достижения соединения между аккумуляторным элементом 200 и сборной литой крышкой 301 формируют элементы зацепления и канавки зацепления соответственно на аккумуляторном элементе 200 и сборной литой крышке 301. В этом случае электрическое соединение между соединительными контактами и электродными контактами может достигаться за счет механической упругости, а не сваркой.

Промышленная применимость

Как следует из вышеприведенного описания, защитная схемная плата, соединительные контакты, элемент защиты и корпус крышки формуют монолитно литьем под давлением со вставкой в состоянии, когда схема защиты и батарея не соединены друг с другом, т.е. в состоянии, когда электрическое напряжение не прикладывается. Следовательно, процесс литьевого формования выполняется с использованием легкодоступной смолы, сборная литая крышка электрически устойчива, не нужен процесс нанесения покрытия для предотвращения электрического короткого замыкания и исключена возможность электрического повреждения схемы защиты. Кроме того, когда вторичная батарея является дефектной, сборная литая крышка может быть легко отделена от батареи, в результате чего сборная литая крышка может быть изготовлена повторно. В дополнение к этому, аккумуляторный элемент и деталь со схемой изготавливаются раздельно и поэтому увеличивается производительность. Более того, сборная крышка может быть сформована литьевым формованием без аккумуляторного элемента. Следовательно, возможно предотвратить снижение стабильности батареи, которое происходит из-за воздействия температуры и физического давления на аккумуляторный элемент в процессе литьевого формования сборной крышки в литьевом устройстве вместе с аккумуляторным элементом. Кроме того, можно избежать появления некачественной продукции из-за ошибок в размерах аккумуляторного элемента в имеющем конкретные размеры формовочном блоке, в котором закрепляется аккумуляторный элемент.

1. Сборная литая крышка, установленная на аккумуляторном элементе, в котором размещен электродный узел, включающий в себя катоды/сепараторы/аноды, причем

сборная литая крышка изготовлена монолитным формованием защитной схемной платы, элемента защиты, соединительных контактов и корпуса крышки литьем под давлением со вставкой, и

при выполнении литья под давлением со вставкой соединительные контакты частично выступают из нижней торцевой поверхности сборной литой крышки так, что эти соединительные контакты могут быть электрически соединены с электродными контактами аккумуляторного элемента.

2. Сборная литая крышка по п.1,

в которой защитная схемная плата представляет собой печатную плату (ПП), на которой отпечатана электрическая схема, выполненная с возможностью предотвращения чрезмерной зарядки или чрезмерной разрядки и обеспечения протекания номинального тока, и

в которой элемент защиты и соединительные контакты присоединены к поверхности одной стороны защитной схемной платы, которая обращена к аккумуляторному элементу, а на поверхности своей другой стороны защитная схемная плата снабжена внешними входными и выходными контактами, которые присоединяются к заданному внешнему устройству.

3. Сборная литая крышка по п.1, в которой элемент защиты представляет собой элемент с положительным температурным коэффициентом сопротивления (ПТКС).

4. Сборная литая крышка по п.1, в которой элемент защиты установлен на защитную схемную плату в виде чипа со схемой защиты до того, как выполняется литье под давлением со вставкой.

5. Сборная литая крышка по п.1, в которой соединительные контакты выполнены таким образом, что средние части этих соединительных контактов выступают в направлении аккумуляторного элемента.

6. Сборная литая крышка по п.1, в которой защитная схема плата снабжена сквозными отверстиями и корпус крышки, который сформован монолитно с защитной схемной платой, также снабжен сквозными отверстиями, которые соответствуют сквозным отверстиям защитной схемной платы, так что выступающие средние части соединительных контактов взаимодействуют со сквозными отверстиями от верхней части сборной литой крышки в то время, как эти соединительные контакты прикреплены к защитной схемной плате.

7. Вторичная батарея, включающая в себя сборную литую крышку по п.1.

8. Вторичная батарея по п.7, причем эта батарея представляет собой литиевую вторичную батарею.

9. Способ изготовления вторичной батареи, включающий этапы:

присоединения сборной литой крышки по п.1 к аккумуляторному элементу со сформированными на его верхней части электродными контактами так, что соединительные контакты сборной литой крышки вступают в контакт с электродными контактами аккумуляторного элемента.

10. Способ по п.9, в котором присоединение аккумуляторного элемента и сборной литой крышки осуществляют сваркой, приклеиванием или зацеплением.

11. Способ по п.9, в котором защитная схемная плата снабжена сквозными отверстиями и корпус крышки, который сформован монолитно с защитной схемной платой, также снабжен сквозными отверстиями, которые соответствуют сквозным отверстиям защитной схемной платы, так что соединительные контакты взаимодействуют со сквозными отверстиями от верхней части сборной литой крышки в то время, как эти соединительные контакты сборной литой крышки прикреплены к защитной схемной плате.