Способ изготовления кольцевой детали

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении крупногабаритных деталей, преимущественно, из сплавов алюминия или магния. Из слитка в два этапа формируют кольцевой полуфабрикат. На предварительном этапе путем осадки слитка получают исходную заготовку. Осадку осуществляют по переходам на выпуклом и вогнутом бойках. При этом на противоположных сторонах осаженной заготовки образуют выпуклую и вогнутую конические поверхности. Перед каждым последующим переходом осадки заготовку перекладывают вогнутой стороной на вогнутую поверхность соответствующего бойка. На заключительном этапе в осаженной заготовке прошивают центральное отверстие. Прошивку производят в закрытом штампе с калибровкой исходной заготовки. Полученный кольцевой полуфабрикат подвергают раскатке и термической обработке. Высоту заготовки на переходах осадки и кольцевого полуфабриката определяют с учетом высоты слитка и кольцевой детали из приведенных соотношений. В результате обеспечивается удовлетворительная проработка всего объема слитка с получением оптимальных свойств готовых деталей. 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении крупногабаритных деталей, преимущественно, из сплавов на основе алюминия или магния.

Известен способ изготовление кольцевой детали, включающий обработку давлением слитка с формированием кольцевого полуфабриката осадкой слитка и прошивкой в нем центрального отверстия, а также раскаткой кольцевого полуфабриката на оправке(см. авт.свид. СССР N375125, кл. В21К 1/38, опубл. 1973).

Недостатком известного способа является наличие дефектов структуры слитка и, соответственно, неудовлетворительные механические характеристики деталей.

Известен способ изготовления кольцевой детали, включающий обработку давлением слитка с формированием горячей объемной штамповкой кольцевого полуфабриката и его раскаткой на оправке, при этом формирование полуфабриката ведут в два этапа: предварительный - формирование исходной заготовки осадкой слитка и заключительный - прошивкой в последней центрального отверстия, при этом улучшают специальной термической обработкой внутреннюю структуру(см. авт. свид. СССР N 910304, кл. В21К 1/38, опубл. 1982 - прототип).

Недостатком известного способа является ограниченность диапазона его применения - только для деталей из стали определенных марок. Для деталей, изготовленных из легких сплавов, этот способ не может быть реализован.

Предлагаемый способ изготовления кольцевой детали включает обработку давлением слитка с формированием горячей объемной штамповкой кольцевого полуфабриката и его раскаткой, а также термическую обработку. Формирование полуфабриката ведут в два этапа: предварительный - формирование исходной заготовки осадкой слитка и заключительный - прошивкой в последней центрального отверстия. Предварительный ведут по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей и перекладкой заготовки перед каждым последующим переходом осадки вогнутой стороной на вогнутую поверхность бойка. Заключительный этап ведут в закрытом штампе с калибровкой исходной заготовки. Размеры упомянутых слитка, заготовки, полуфабриката и детали определены приведенными соотношениями.

Предлагаемый способ отличается от прототипа тем, что упомянутый предварительный этап ведут по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей и перекладкой заготовки перед каждым последующим переходом осадки вогнутой стороной на вогнутую поверхность бойка. Заключительный этап ведут в закрытом штампе с калибровкой исходной заготовки. Размеры упомянутых слитка, заготовки, полуфабриката и детали определены соотношениями

где Нn и Hn' - соответственно высота заготовки (слитка перед первым переходом осадки) в ее центральной зоне перед и после n-го перехода осадки;

где Нк и Нд - соответственно высота кольцевого полуфабриката и кольцевой детали после обработки давлением.

Технический результат предлагаемого изобретения - удовлетворительная проработка всего объема слитка при осадке с получением текстуры исходной заготовки, обеспечивающей достижение оптимальных свойств готовых деталей.

Предлагаемое изобретение поясняется чертежами, где

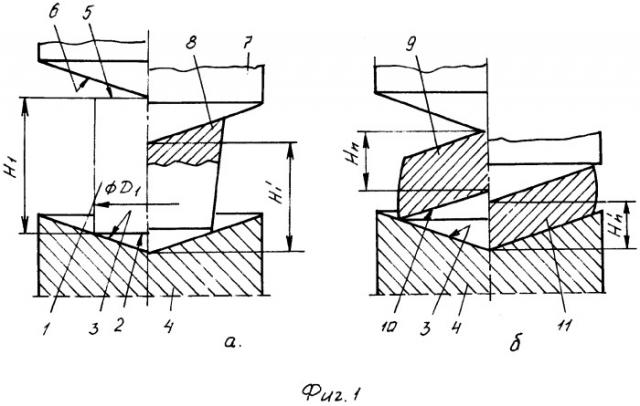

На фиг.1 показаны переходы осадки:

слева - до осадки;

справа - после осадки;

а) первый переход (осадка слитка);

б) n-й переход осадки;

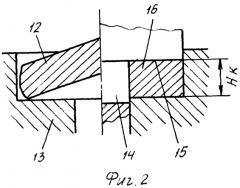

На фиг.2 - прошивка центрального отверстия с калибровкой исходной заготовки:

слева - до прошивки;

справа - после прошивки;

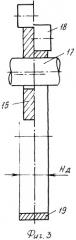

На фиг.3 - раскатка полуфабриката:

слева - до раскатки;

справа - после раскатки.

Проточенный слиток 1, имеющий высоту H1 (фиг.1,а), плоским торцем 2 укладывают на вогнутую коническую поверхность 3 нижнего бойка 4, установленного на столе пресса(не показаны). При дальнейшем перемещении ползуна пресса торца 5 слитка 1 выпуклой конической поверхностью 6 касается боек 7, формируя промежуточную заготовку 8 высотой в центральной зоне H'1 с соответствующими по форме конусным поверхностям 3 и 6 противоположными сторонами. Перед n-м переходом осадки(фиг.1,б) промежуточная заготовка 9, имеющая высоту Нn, вогнутой стороной 10 укладывается на вогнутую поверхность 3 бойка 4. После n-ого перехода осадки заготовка 11 имеет в центральной зоне высоту Нn'. Переходов осадки обычно от 2-х до 4-х. Полученная после последнего перехода осадки заготовка 12 укладывается в полость закрытого штампа 13 (фиг2). Перемещением ступенчатого прошивня 14 прошивается центральное отверстие в заготовке 12. Плоский торец 15 прошивня 14 одновременно с прошивкой отверстия калибровкой завершает формирование полуфабриката 16. Полуфабрикат 16 размещают на оправке 17 (фиг3.) и вальцем 18 раскатывают до получения конечной формы и размеров кольцевой детали 19. Нк и Нд - соответственно высота полуфабриката 16 и детали 19.

Примеры осуществления способа.

1. Кольцевая деталь с наружным диаметром 1800 мм, внутренним диаметром 1720 мм, высотой Нд=205 мм из сплава системы Al-Cu-Mg-Zn изготавливалась из проточенного слитка размерами D1=340 мм; H1=510 мм.

Высоту заготовки по переходам осадки и полуфабриката выбирали из соотношений

где

Затем деталь подвергали термообработке.

2. Кольцевая деталь с наружным диаметром 1650 мм, внутренним диаметром 1540 мм, высотой Нд=184 мм из сплава системы Mg-Al-Zn-Mn изготавливалась из проточенного слитка размерами D1=320 мм; Н1=650 мм. Высоту заготовки по переходам осадки и полуфабриката выбирали из соотношений

Затем деталь подвергалась термообработке. Таким образом, предлагаемый способ позволяет экономично выполнять оптимальную проработку слитка при осадке с перекладкой, «залечивая» дефекты литой структуры. Обеспечиваются требуемые свойства готовых деталей. Последнее особенно важно для получения крупногабаритных деталей из легких сплавов.

Способ изготовления кольцевой детали, включающий формирование из слитка горячей объемной штамповкой кольцевого полуфабриката, его раскатку и термическую обработку, при этом формирование кольцевого полуфабриката ведут в два этапа, на предварительном этапе осуществляют формирование из слитка исходной заготовки осадкой, а на заключительном - прошивку в исходной заготовке центрального отверстия, отличающийся тем, что осадку на предварительном этапе осуществляют по переходам на выпуклом и вогнутом бойках с образованием на противоположных сторонах осаженной заготовки выпуклой и вогнутой конических поверхностей, при этом заготовку перекладывают перед каждым последующим переходом осадки вогнутой стороной на поверхность вогнутого бойка, прошивку в исходной заготовке центрального отверстия на заключительном этапе производят в закрытом штампе с калибровкой исходной заготовки, а размеры заготовки на переходах осадки и кольцевого полуфабриката выбирают с учетом размеров слитка и кольцевой детали из соотношений:

где Нn - высота слитка перед первым переходом осадки или заготовки в центральной зоне перед n-м переходом осадки;

- высота в центральной зоне заготовки после n-го перехода осадки;

Нд и Нк - высота, соответственно, кольцевой детали и кольцевого полуфабриката.