Плазменное напыление

Иллюстрации

Показать всеИзобретение относится к плазменному напылению для получения аморфных, керамических, металлических, интерметаллических материалов и сплавов металлов. Для получения керамического материала в плазму вводят частицы для образования расплава, содержащие по меньшей мере 35 вес.% Al2O3 от общего веса частиц, и оксид металла, иной чем Al2О3, а также в совокупности не более 10 вес.% As2O3, В2О3, GeO2, P2O5, SiO2, TeO2 и V2O5 от общего веса частиц. Если оксидом металла, иным чем Al2O3, является ZrO2, то частицы дополнительно содержат оксид металла, иной чем Al2O3 и ZrO2. Проводят распыление и охлаждение расплава с получением аморфного материала, содержащего по меньшей мере 35 вес.% Al2O3 от общего веса аморфного материала, и оксид металла, иной чем Al2O3. Аморфный материал содержит в совокупности не более 10 вес.% As2O3, В2O3, GeO2, Р2O5, SiO2, TeO2 и V2O5 от общего веса аморфного материала. Аморфный материал имеет размеры х, у и z во взаимно перпендикулярных направлениях, составляющих по меньшей мере 25 мкм каждый. Если оксидом металла, иным чем Al2O3, является ZrO2, то керамический материал дополнительно содержит оксид металла, иной чем Al2О3 и ZrO2, по меньшей мере часть которого при охлаждении расплава образует по меньшей мере одну четко выраженную кристаллическую фазу. Получают керамический материал, обладающий необходимыми свойствами, такими как твердость, прочность, плотность. 6 н. и 13 з.п. ф-лы, 6 ил.

Реферат

Область изобретения

В технике и технологии хорошо известно применение плазменного напыления для получения аморфных, керамических, металлических, интерметаллических материалов и сплавов металлов. Плазменное напыление широко используется для изменения свойств поверхности и (или) получения покрытий, а также для получения объемных материалов.

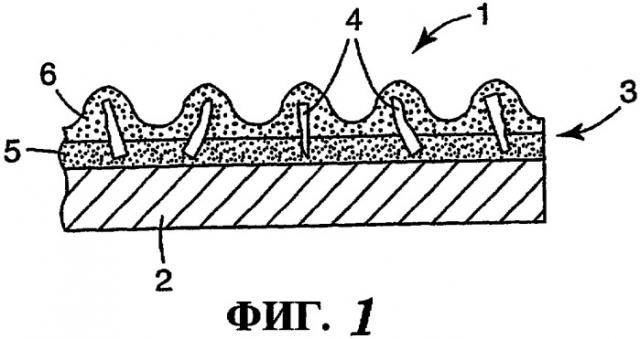

Плазменное напыление обычно осуществляется путем введения частиц в плазму (обычно при температурах, превышающих 10000°С) для превращения введенных частиц в расплав (расплавленные капельки), который затем вступает в контакт с подложкой для охлаждения расплавленных капелек (обычно при скоростях охлаждения, превышающих 10000°С/сек). При контакте с подложкой расплавленные капельки быстро затвердевают, образуя аморфный, частично кристаллический или кристаллический материал.

Плазменное напыление используется для получения широкого спектра материалов, включающих металлы, сплавы металлов, интерметаллические и керамические материалы. В зависимости, например, от длительности напыления, условий напыления, подложки и напыляемого материала могут получаться различные структуры, варьирующие от тонких, толстых, многослойных и композитных пленок и вплоть до объемных материалов. Более того, свойства осажденных материалов, например состав, плотность, структура, могут плавно или скачкообразно изменяться.

Полученные путем плазменного напыления покрытия и объемные материалы находят разнообразное применение, начиная от микроэлектронных компонентов и кончая крупными техническими конструкциями. Например, полученные путем плазменного напыления покрытия могут применяться в качестве защитных (стойких к истиранию, окислению, коррозионностойких и термостойких) покрытий. Растет использование плазменного напыления для получения объемных материалов.

Среди широкого ассортимента полученных путем плазменного напыления материалов особое место занимает оксидная керамика, что объясняется хорошими свойствами этих материалов, включающими изолирующие свойства и стойкость к истиранию, коррозии и тепловому удару. Наиболее широко используемыми оксидно-керамическими материалами, полученными путем плазменного напыления, являются оксид алюминия, оксид алюминия-титана, стабилизированный оксид циркония и оксид хрома.

Очень высокие скорости охлаждения, обычно связанные с процессом плазменного напыления, способствуют образованию неравновесных, метастабильных или нестехиометрических фаз. Например, полученные путем плазменного напыления оксид алюминия и оксид алиминия-титана обычно образуют метастабильный промежуточный оксид алюминия. Аналогичным образом, плазменно напыленный полностью или частично стабилизированный оксид циркония обычно образует неравновесную тетрагональную фазу.

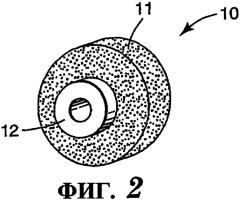

Другим аспектом является то, что относительно высокие скорости охлаждения, связанные с плазменным напылением, могут вести к образованию керамики с очень мелкими (вплоть до нанокристаллических) кристаллами внутри каждого "набрызга" (т.е. внутри каждой застывшей капельки), образующего плазменно напыленную керамику. Вообще говоря, известно, что керамические материалы с мелкокристаллическими структурами, особенно в сочетании с высокой плотностью (т.е. не менее 70% от теоретической, предпочтительнее по меньшей мере 90, 95, 96, 97, 98, 99 или даже 100%), обладают более хорошими (требуемыми) свойствами в сравнении с более грубыми и (или) менее плотными материалами.

Существуют растущие требования новых материалов для использования для плазменного напыления, а также требования новых материалов, полученных путем плазменного напыления.

Сущность изобретения

С одной стороны, предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

ввод в плазму частиц для образования расплава, причем указанные частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе частиц, и оксид металла, иной чем Al2О3 (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2O3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если указанным оксидом металла, иным чем Al2O3, является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2О3 и ZrO2; и напыление и охлаждение расплава с целью получения аморфного материала, причем указанный аморфный материал содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40,45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе аморфного материала, и оксид металла, иной чем Al2О3, и комплексные оксиды указанных металлов, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2O3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, где указанный аморфный материал имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер по меньшей мере 1, 5,10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм), с оговоркой, что если указанным оксидом металла, иным чем Al2O3, является ZrO2, тогда указанный аморфный материал дополнительно содержит оксид металла, иной чем Al2O3 и ZrO2, который при кристаллизации указанного аморфного материала образует по меньшей мере одну отдельную кристаллическую фазу. Размерения х, у и z материала определяются, в зависимости от их величины, либо визуально, либо с использованием микроскопии. Указанное размерение z является, к примеру, диаметром сферы, толщиной покрытия или самым длинным размерением призмы.

С другой стороны, предметом настоящего изобретения является способ получения стекла, способ, включающий:

ввод в плазму частиц для образования расплава, причем указанные частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе частиц, и оксид металла, иной чем Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц; и напыление и охлаждение расплава с целью получения стекла, причем указанное стекло содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе стекла, и оксид металла, иной чем Al2O3, и комплексные оксиды указанных металлов), где указанное стекло содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе стекла. В некоторых вариантах реализации настоящего изобретения указанное стекло имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер по меньшей мере 1, 5,10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм).

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

ввод в плазму частиц для образования расплава, причем указанные частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе частиц, первый оксид металла, иной чем Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), и второй, иной оксид металла, отличный от Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса частиц, и где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5,4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если первым или вторым иным оксидом металла является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2О3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу; и напыление и охлаждение расплава с целью получения аморфного материала, причем указанный аморфный материал содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе аморфного материала, первый оксид металла, иной чем Al2О3 и его комплексные оксиды металлов, и второй, иной оксид металла, отличный от Al2О3, и комплексные оксиды металлов, где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее, по меньшей мере, 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса аморфного материала, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5,4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, с оговоркой, что если первым или вторым оксидом металла является ZrO2, тогда аморфный материал дополнительно содержит оксид металла, иной чем Al2О3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу, где указанный аморфный материал имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер, по меньшей мере, 1, 5, 10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм).

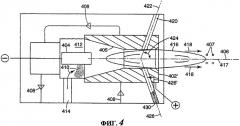

Еще одним предметом настоящего изобретения является установка для термического напыления капелек оксида металла, состоящая из:

плазменного дугового распылителя, используемого для создания плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи, и

первого подающего канала, предназначенного для ввода частиц оксида металла в плазменную газовую струю, причем ось указанного первого подающего канала пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где первый подающий канал выходит за пределы оси струи в направлении вывода.

Факультативно установка дополнительно содержит второй (третий или более) подающий канал для ввода частиц оксида металла в плазменную газовую струю, причем ось второго (третьего или более) подающего канала может пересекать ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно на превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где второй подающий канал выходит за пределы оси струи в направлении вывода. Не вдаваясь в теорию, считается, что использование указанных углов желательным образом изменяет (например, увеличивает) время пребывания или взаимодействия подаваемых частиц в плазме, где время пребывания возрастает с уменьшением угла.

Еще одним предметом настоящего изобретения является установка для термического напыления капелек оксида металла, состоящая из:

плазменного дугового распылителя, используемого для создания плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи, и

первого подающего канала, предназначенного для ввода частиц оксида металла в плазменную газовую струю, причем вектор подачи частиц указанного первого подающего канала пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где вектор подачи частиц содержит компоненту вектора, имеющую направление, в значительной степени противоположное направлению подачи.

Факультативно установка дополнительно содержит второй (третий или более) подающий канал

для ввода частиц в плазменную газовую струю, причем второй (третий и более) подающий канал может иметь вектор подачи частиц, который пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 50, 45,40, 35, 30, 25, 20, 15,10 или даже не превышающим 5; в интервале от 75 до 60, не более чем от 70 до 60 или не более чем от 65 до 60) градусов, где вектор подачи частиц второго (третьего и более) подающего канала содержит компоненту вектора, имеющую направление, в значительной степени противоположное направлению подачи, и отличающуюся от компоненты вектора первого подающего канала. Не вдаваясь в теорию, считается, что использование указанных углов желательным образом изменяет (например, увеличивает) время пребывания или взаимодействия подаваемых частиц в плазме, где время пребывания возрастает с уменьшением угла.

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи;

ввода частиц в указанную газовую струю через первый подающий канал с целью получения расплава, причем ось указанного первого подающего канала пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 35, 30, 45, 40, 35, 30, 25, 20,15,10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где первый подающий канал выходит за пределы оси струи в направлении вывода; и

напыления и охлаждения расплава для получения аморфного материала. Факультативно способ дополнительно включает второй (третий или более) подающий канал для ввода частиц в плазменную газовую струю, причем ось второго (третьего или более) подающего канала может пересекать ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения, предпочтительно, не превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где второй (третий и более) подающий канал выходит за пределы оси струи в направлении вывода. Не вдаваясь в теорию, считается, что использование указанных углов желательным образом изменяет (например, увеличивает) время пребывания или взаимодействия подаваемых частиц в плазме, где время пребывания возрастает с уменьшением угла.

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи;

ввод частиц в плазменную газовую струю через по меньшей мере первый подающий канал для получения расплава, причем вектор подачи частиц указанного первого подающего канала пересекает ось струи под углом, не превышающим 75 градусов, где вектор подачи частиц содержит компоненту вектора, имеющую направление, в значительной степени противоположное направлению подачи, и

напыление и охлаждение расплава для получения аморфного материала. Факультативно способ дополнительно включает второй (третий или более) подающий канал для ввода частиц в плазменную газовую струю, причем второй (третий или более) подающий канал может иметь вектор подачи частиц, который пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20,15,10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где вектор подачи частиц второго (третьего и более) подающего канала содержит компоненту вектора, имеющую направление, в значительной степени противоположное направлению подачи, и отличающуюся от компоненты вектора первого подающего канала. Не вдаваясь в теорию, считается, что использование указанных углов желательным образом изменяет (например, увеличивает) время пребывания или взаимодействия подаваемых частиц в плазме, где время пребывания возрастает с уменьшением угла.

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи, которая простирается в направлении вывода;

подачу частиц, переносимых транспортирующим газом, в плазменную газовую струю для получения расплава, причем указанный транспортирующий газ содержит по меньшей мере 50 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 55, 60, 65, 70, 75, 80, 85, 90, 95 и даже 100) объемных процентов азота, основываясь на общем объеме транспортирующего газа, а частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе частиц, и оксид металла, иной чем Al2О3 (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где указанные частицы содержат не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если указанным оксидом металла, иным чем Al2О3, является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2O3 и ZrO2, и

напыление и охлаждение расплава с целью получения аморфного материала, причем указанный аморфный материал содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35,40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе аморфного материала, и оксид металла, иной чем Al2O3, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, где указанный аморфный материал имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер по меньшей мере 1, 5, 10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм), с оговоркой, что если указанным оксидом металла, иным чем Al2О3, является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2O3 и ZrO2, который при кристаллизации указанного аморфного материала образует по меньшей мере одну отдельную кристаллическую фазу. Неожиданно оказалось, что при использовании азота для подачи частиц диаметр плазменной струи существенно увеличивается. Больший диаметр плазменной струи сказывается положительно, например, тем, что ведет к увеличению времени пребывания подаваемых частиц в плазменной струе, тем самым увеличивая часто желательную передачу тепла частицам, что, в свою очередь, ведет к образованию более полного и гомогенного расплава и получению более плотного и прочного плазменно напыленного материала.

Другим предметом настоящего изобретения является способ получения стекла, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи;

подачу частиц, переносимых транспортирующим газом, в плазменную газовую струю для получения расплава, причем указанный транспортирующий газ содержит по меньшей мере 50 (в некоторых вариантах реализации настоящего изобретения предпочтительнее, по меньшей мере, 55, 60, 65, 70, 75, 80, 85, 90, 95 и даже 100) объемных процентов азота, основываясь на общем объеме транспортирующего газа, а частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе частиц, и оксид металла, иной чем Al2О3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где указанные частицы содержат не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, и

напыление и охлаждение расплава с целью получения стекла, причем указанное стекло содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе стекла, и оксид металла, иной чем Al2O3, где указанное стекло содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе стекла, где указанное стекло имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер, по меньшей мере, 1, 5,10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм. Неожиданно оказалось, что при использовании азота для подачи частиц диаметр плазменной струи существенно увеличивается. Больший диаметр плазменной струи сказывается положительно, например, тем, что ведет к увеличению времени пребывания подаваемых частиц в плазменной струе, тем самым увеличивая часто желательную передачу тепла частицам, что, в свою очередь, ведет к образованию более полного и гомогенного расплава и получению более плотного и прочного плазменно напыленного материала.

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи, которая простирается в направлении вывода;

подачу частиц, переносимых транспортирующим газом, в плазменную газовую струю для получения расплава, причем указанный транспортирующий газ содержит по меньшей мере 50 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 55, 60, 65, 70, 75, 80, 85, 90, 95 и даже 100) объемных процентов азота, основываясь на общем объеме транспортирующего газа, причем указанные частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе частиц, первый оксид металла, иной чем Al2O3, и второй, иной оксид металла, отличный от Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, и комплексные оксиды указанных металлов), где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса частиц, и где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если первым или вторым иным оксидом металла является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2O3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу, и

напыление и охлаждение расплава с целью получения аморфного материала, причем указанный аморфный материал содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе аморфного материала, первый оксид металла, иной чем Al2О3,и второй, иной оксид металла, отличный от Al2O3, где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее, по меньшей мере, 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса аморфного материала, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5,4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, с оговоркой, что если первым или вторым оксидом металла является ZrO2, тогда аморфный материал дополнительно содержат оксид металла, иной чем Al2О3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу. Неожиданно оказалось, что при использовании азота для подачи частиц диаметр плазменной струи существенно увеличивается. Больший диаметр плазменной струи сказывается положительно, например, тем, что ведет к увеличению времени пребывания подаваемых частиц в плазменной струе, тем самым увеличивая часто желательную передачу тепла частицам, что, в свою очередь, ведет к образованию более полного и гомогенного расплава и получению более плотного и прочного плазменно напыленного материала.

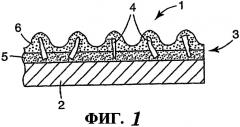

Факультативно аморфный материал, полученный согласно способам, являющимся предметом настоящего изобретения, может являться частью керамического материала (т.е. данный способ может использоваться для получения керамики, содержащей аморфный материал). С другой стороны, в некоторых вариантах реализации настоящего изобретения напыление и охлаждение расплава, полученного способами, являющимися предметом настоящего изобретения, включает напыление расплава на подложку и охлаждение для получения аморфного материала. Другим аспектом в некоторых вариантах реализации настоящего изобретения напыление и охлаждение расплава, полученного способами, являющимися предметом настоящего изобретения, включает напыление расплава на жидкость для охлаждения расплава и получения частиц, содержащих аморфный материал. Из последнего могут получаться шарики, содержащие аморфный материал (включая 100-процентно аморфные шарики).

Способы согласно предмету настоящего изобретения далее факультативно включают нагревание указанного аморфного материала таким образом, чтобы по крайней мере часть указанного аморфного материала превращалась в стеклокерамику.

В настоящей заявке:

термин "аморфный материал" обозначает материал, полученный из расплава или парообразной фазы, в котором, по данным рентгеноструктурного анализа, отсутствует какая-либо кристаллическая структура дальнего порядка, и (или) по данным ДТА (дифференциального термического анализа) присутствует экзотермический пик, соответствующий кристаллизации аморфного материала (определение способом ДТА описывается в разделе настоящего документа, озаглавленном "Дифференциальный термический анализ");

термин "керамика" включат аморфный материал, стекло, керамику, стеколокерамику и комбинацию вышеперечисленного;

термин "комплексный оксид металла" обозначает оксид металла, состоящий и двух или более металлов и кислорода (например, CeAl11O18, Dy3Al5O12, MgAl2O4 и Y3Al5О12);

термин "комплекс Al2O3•оксид металла" означает комплексный оксид металла, содержащий, на теоретической основе оксида, Al2О3 и один или более элементов, иных чем Al (например, CeAl11O18, Dy3Al5O12, MgAl2O4 и Y3Al5О12);

термин "комплекс Al2О3•Y2O3" означает комплексный оксид металла, содержащий, на теоретической основе оксида, Al2O3 и Y2O3 (например, Y3Al5O12);

термин "комплекс Al2O3•REO" означает комплексный оксид металла, содержащий, на теоретической основе оксида, Al2О3 и оксид редкоземельного элемента (например, CeAl11O18 и Dy3Al5О12);

термин "стекло" означает аморфный материал, характеризующийся температурой стеклования;

термин "стеклокерамика" означает керамические материалы, содержащие кристаллы, образуемые аморфным материалом при нагревании;

"Тg" обозначает температуру стеклования, определенную способом, описанном в настоящем документе в разделе "Дифференциальный термический анализ";

"Тх" означает температуру кристаллизации, определенную способом, описанном в настоящем документе в разделе "Дифференциальный термический анализ";

термин "оксиды редкоземельных металлов" обозначает оксид церия" (например, СеО2), оксид диспрозия (например, Dy2О3), оксид эрбия (например, Er2О2), оксид европия (например, Eu2О3), оксид гадолиния (например, Gd2O3), оксид гольмия (например, Но2O3), оксид лантана (например, La2О3), оксид лютеция (например, Lu2O3), оксид неодима (например, Nd2O3), оксид празеодима например, Pr6О11), оксид самария (например, Sm2О3), оксид тербия (Tb2O3), оксид тория (например, Th4O7), оксид тулия (например, Tm2О3) и оксид иттербия (например, Yb2O3), и их сочетания; и

"REO" обозначает оксиды редкоземельных металлов.

Далее, подразумевается, что если не сказано, что оксид металла (например, Al2O3, комплекс Al2O3•оксид металла и т.д.) является кристаллическим, например, в стеклокерамике, он может быть аморфным, кристаллическим или частично аморфным и частично кристаллическим. Например, если стеклокерамика содержит Al2O3 и ZrO2, каждый из оксидов Al2О3 и ZrO2 может находиться в аморфном состоянии, кристаллическом состоянии, или частично в аморфном состоянии и частично в кристаллическом состоянии, или даже в виде продукта реакции с другим оксидом металла (оксидами металлов) (например, если не указано, что, к примеру, Al2О3 присутствует в виде кристаллического Al2О3 или определенной кристаллической фазы Al2О3 (например, альфа-Al2О3), он может присутствовать как кристаллический Al2О3 и(или) как часть одного или нескольких кристаллических комплексов Al2О3•оксиды металлов.

Далее подразумевается, что стеклокерамика, образованная путем нагревания аморфного материала, не обладающего Tg, может фактически не содержать стекла, а скорее может содержать кристаллы и аморфный материал, не обладающий Tg.

Варианты реализации покрытий, приготовленных в соответствии с настоящим изобретением, могут быть пригодны в качестве, например, стойких к истиранию, коррозионно-стойких, не окисляющихся и (или) теплозащитных покрытий. Некоторые варианты реализации покрытий, приготовленных в соответствии с настоящим изобретением, могут быть пригодны в качестве компонентов электрохимических устройств, (например, электролиты топливных элементов с более высокой ионной проводимостью в сравнении с обычным YSZ (оксид циркония, стабилизированный оксидом иттрия) и (или) электроды). Объемные материалы, приготовленные в соответствии с настоящим изобретением, могут быть пригодны, например, в качестве конструкционных материалов (например, детали двигателей, пластин режущих инструментов, медицинские имплантанты, хирургические инструменты, подложки и тигли) и арматурных деталей. Примеры изделий, полученных в соответствии с настоящим изобретением, включают кухонные принадлежности (нап