Способ управления избирательным осаждением полимера на технической ткани и техническая ткань

Иллюстрации

Показать всеПредложенный способ производства ткани для бумагоделательных машин или технической ткани предлагает нанесение материала полимерной смолы на заранее выбранные места на основе-подложке с помощью матрицы, которая осаждает полимерный материал каплями, имеющими средний диаметр 10 микрон или более. Заранее выбранные места могут быть, например, бугорками, выполненными на поверхности ткани путем переплетения ее нитей, или щелями между этими нитями. Назначение такого точного нанесения смолы состоит в том, чтобы обеспечить управление функциональными свойствами ткани, такими как проницаемость и стойкость к абразивному истиранию. Отверждение материала полимерной смолы можно обеспечить с помощью средств, соответствующих его составу, а по выбору можно провести абразивную обработку материала полимерной смолы, расположенного выше плоскости поверхности основы-подложки, для придания ему равномерной толщины. 2 н. и 27 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к бумажному производству, а более конкретно к тканям, которые обычно именуют тканями бумагоделательных машин и на которых в этих бумагоделательных машинах изготавливают бумагу. Настоящее изобретение также относится к производству нетканых изделий и материалов с помощью таких процессов, как гидропереплетение, а в частности, к так называемым техническим тканям, на которых изготавливают такие изделия и материалы. Более конкретно, настоящее изобретение касается получения таких тканей с желаемыми функциональными свойствами посредством управляемого осаждения на них материалов полимерных смол.

Предшествующий уровень техники

Как хорошо известно рядовым специалистам в данной области техники, процесс производства бумаги начинается осаждением суспензии волокон, то есть водной дисперсии целлюлозных волокон, на движущуюся формирующую ткань в формирующей секции бумагоделательной машины. Формирующая ткань отбирает большое количество воды из суспензии, при этом на поверхности формирующей ткани остается волокнистая лента.

Вновь сформированная лента поступает из формирующей секции в прессующую секцию, которая включает в себя ряд прессующих зажимов. Волокнистая лента проходит через прессующие зажимы, поддерживаемые прессующей тканью, или - как это часто бывает - между двумя такими прессующими тканями. В прессующих зажимах волокнистая лента подвергается воздействию сжимающих сил, которые выдавливают из нее воду и которые сцепляют составляющие волокна в ленте друг с другом, превращая волокнистую ленту в лист. Вода впитывается прессующей тканью или прессующими тканями и не возвращается на ленту.

В заключение, лента, теперь уже являющаяся листом бумаги, поступает в сушильную секцию, которая включает в себя, по меньшей мере, один ряд вращающихся сушильных барабанов или цилиндров, которые изнутри нагреваются водяным паром. Сам лист направляется по извилистой траектории последовательно вокруг каждого из барабанов в ряду сушильной тканью, которая удерживает ленту у поверхностей, по меньшей мере, некоторых из барабанов. Нагретые барабаны уменьшают влагосодержание листа до желаемого уровня посредством испарения.

Следует учесть, что все эти ткани - формирующая, прессующая и сушильная - принимают форму бесконечных контуров на бумагоделательной машине и функционируют как конвейеры. Следует также учесть, что изготовление бумаги является непрерывным процессом, который осуществляется со значительными скоростями. То есть суспензия волокон непрерывно осаждается на формирующую ткань в формирующей секции, а вновь изготовленный лист бумаги непрерывно сматывается в рулоны после того, как выходит из сушильной секции, которая в технологической цепочке стоит после бумагоделательной машины.

В данной области техники также хорошо известно производство нетканых изделий. Такие ткани изготавливают без обычных операций прядения, плетения или вязания. Вместо этого их изготавливают аэродинамическим способом из расплава или фильерным способом из расплава, в процессе осуществления которых вновь экструдированные волокна укладывают с получением ленты, когда они еще находятся в горячем, липком состоянии после экструзии, вследствие чего они прилипают друг к другу, давая цельное нетканое полотно.

Нетканое изделие можно также получать посредством операций аэродинамической укладки или кардочесания, на которых волокнистую ленту после осаждения консолидируют с получением нетканого изделия, делая это путем прошивки или гидропереплетения. В последнем случае водяные струи высокого давления направляют вертикально вниз на ленту, чтобы переплести волокна друг с другом. При прошивке переплетение осуществляют механическим способом за счет использования игольного ложа, совершающего возвратно-поступательное движение и имеющего иглы с бородками, которые принудительно вплетают в ленту волокна, находящиеся на ее поверхности, во время полного рабочего хода игл.

Бесконечные технические ткани играют ключевую роль в этих процессах. В общем случае, эти ткани ткут из пластмассовой мононити, хотя вместо пластмассовой мононити можно использовать металлическую проволоку, когда температурные условия во время процесса изготовления нетканых изделий делают использование пластмассовой мононити невозможным или непрактичным. Как и в случае производства тканей для бумагоделательных машин, такие технические ткани также функционируют на манер конвейеров, на которых волокна ленты непрерывно укладывают и уплотняют в условиях, соответствующих вышеописанным способам.

В каждой из этих ситуаций, когда техническую ткань бумагоделательной машины используют в качестве бесконечного конвейера в процессе непрерывного производства, внутренняя поверхность бесконечной ткани встречается со стационарными компонентами машины, на которых она используется, и подвергается абразивному износу, который приводит к тому, что она выходит из такого контакта. Чтобы продлить срок службы тканей, на внутреннюю поверхность ткани можно нанести стойкий к абразивному истиранию слой материала полимерной смолы. Среди технологий, используемых для нанесения таких покрытий, традиционно применялись напыление и нанесение покрытия контактными валиками. По поводу их недостатков можно сказать, что такие технологии являются неточными и могут оказывать негативное влияние на ткани неравномерным и неуправляемым образом. Поскольку локализованные различия в проницаемостях могут оказать видимое влияние на качество бумаги или нетканого изделия, изготовленного на технической ткани, возникла потребность в способе нанесения стойкого к абразивному истиранию слоя материала полимерной смолы на внутреннюю поверхность бесконечной ткани без негативного влияния на ее характеристики проницаемости.

Точно так же возникла потребность нанесения такого слоя или покрытия на внешнюю поверхность бесконечной ткани без негативного влияния на ее проницаемость, например, чтобы расширить возможности манипулирования бумагой или нетканым материалом, изготавливаемыми на ткани, а также их транспортировки. Например, в патенте США № 5829488 описана сушильная ткань, предназначенная для использования в однопроходной сушильной секции на бумагоделательной машине. Сушильная ткань представляет собой нетканую структуру, имеющую так называемую сторону бумаги, которая обращена к листу бумаги в сушильной секции. По меньшей мере, некоторые из нитей сушильной ткани на стороне бумаги являются гидрофильными для улучшения адгезии между сушильной тканью и листом бумаги. Эти нити можно сделать гидрофильными за счет покрытия стороны бумаги материалом гидрофильной полимерной смолы. Обычными способами - т.е. напылением или нанесением покрытия контактными валиками - это трудно реализовать без оказания негативного влияния на проницаемость ткани.

И, наконец, также возникла потребность в способе нанесения материала полимерной смолы на техническую ткань бумагоделательной машины управляемым образом для регулирования ее проницаемости до достижения желаемого значения либо в выбранных областях, либо на всей поверхности ткани. Такой способ можно было бы использовать для устранения локализованных отклонений от равномерной проницаемости, желательной для ткани, или для регулирования проницаемости ткани до достижения некоторого желаемого единообразного значения. Например, до сих пор достичь более равномерного профиля влажности в поперечном направлении машины пытались путем изменения количества нитей в поперечном направлении машины (ПоМН) на краях (т.е. более плотного расположения их для достижения меньшей проницаемости) по сравнению с меньшим количеством в центре ткани для достижения большей проницаемости. Однако этот подход страдал недостатками.

Для удовлетворения этих потребностей в настоящем изобретении предложен способ, при осуществлении которого материал полимерной смолы можно наносить на поверхность ткани для бумагоделательных машин или технической ткани при высоком уровне управления и точности с тем, чтобы не повлиять на ее проницаемость и достичь желаемого эффекта или минимального негативного эффекта желаемым образом, т.е. так, чтобы изменить поверхностную площадь контакта и стойкость к абразивному истиранию с оказанием минимального влияния на проницаемость, либо, в отличие от этого, на изменение объема пустот или локализованных отклонений проницаемости.

Краткое изложение сущности изобретения

Соответственно, в настоящем изобретении предложены способ производства ткани для бумагоделательных машин или технической ткани, обладающей функциональными свойствами, такими как проницаемость или стойкость к абразивному истиранию, управляемым посредством точного нанесения материала полимерной смолы на поверхность или внутрь поверхности этой ткани. Способ включает в себя первый этап, на котором создают основу-подложку для ткани.

С помощью, по меньшей мере, одной пьезоэлектрической форсунки на заранее выбранные места основы-подложки осаждают материал полимерной смолы каплями, имеющими средний диаметр 10 мкм (микрон) или более. Затем обеспечивают отверждение или затвердевание с помощью подходящих средств.

Заранее выбранные места могут быть, например, бугорками, выполненными на поверхности ткани путем переплетения ее нитей, если управлять нужно стойкостью к абразивному износу или манипуляциями тканью. Заранее выбранные места могут быть щелями между нитями, если управляемым функциональным свойством является проницаемость.

После этого покрытие из материала полимерной смолы можно (по выбору) подвергнуть абразивной обработке для придания ему равномерной толщины на плоскости поверхности основы-подложки, чтобы улучшить гладкость или увеличить площадь контакта.

Теперь будет приведено более подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

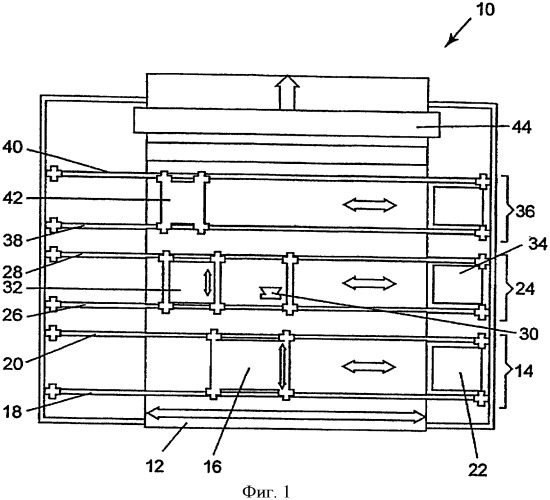

фиг.1 - схематический вид установки, используемой для производства тканей для бумагоделательных машин и технических тканей в соответствии со способом согласно настоящему изобретению;

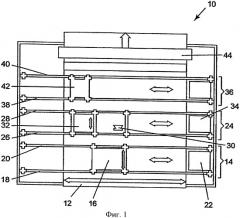

фиг.2 - вид в плане готовой ткани в том виде, который она должна иметь, выходя из установки, показанной на фиг.1;

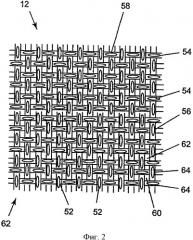

фиг.3 - перспективное изображение множества характерных форм осажденного материала; и

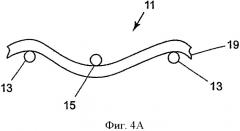

фиг.4А-С - вид сбоку и характерные виды сверху в процессе нанесения смолы между нитями.

Подробное описание предпочтительных вариантов осуществления

Способ производства ленты в соответствии с настоящим изобретением начинается с создания структуры основы или основы-подложки. Как правило, основа-подложка представляет собой материал, сотканный из мононитевой пряжи. Вместе с тем в более широком смысле основа-подложка может быть тканым, нетканым или вязаным материалом, содержащим нити любой из разновидностей, используемых в производстве тканей для бумагоделательных машин или технических тканей, в свою очередь используемых для производства нетканых изделий и материалов, и сюда относятся нити из мононитей, наслоенных мононитей, комплексных нитей (мультинитей) и наслоенных комплексных нитей. Эти нити могут быть получены посредством экструзии из любого из материалов полимерных смол, используемых для этой цели специалистами в данной области техники, и/или любой комбинации этих материалов. Соответственно, можно использовать смолы из семейств полиамидных, сложных полиэфирных, полиуретановых, полиарамидных, полиолефиновых и других смол.

В альтернативном варианте, основа-подложка может состоять из ячеистых тканей, таких как те, которые проиллюстрированы в патенте США № 4427734 (Johrison). Основа-подложка также может быть спирально-вязаной лентой, принадлежащей к тому семейству, которое проиллюстрировано во многих патентах США, таких как патент США № 4567077 (Gauthier).

Кроме того, основу-подложку также можно получать путем спирального витья полосы тканого, нетканого, вязаного или ячеистого материала в соответствии со способами, описанными в патенте США № 5360656 (Rexfelt) и др. Основа-подложка может соответственно содержать спирально свитую полосу, при этом каждый виток спирали соединен со следующим посредством непрерывного шва, делающего основу-подложку бесконечной в продольном направлении.

Вышеизложенное не следует считать единственно возможными формами основы-подложки. В качестве альтернативы можно использовать любые варианты основы-подложки, используемые специалистами в данной области техники в тканях для бумагоделательных машин и соответствующих областях деятельности.

Сразу же после создания основы-подложки на одну или обе ее стороны можно нанести один или более слоев войлока из штапельных волокон, делая это способами, хорошо известными обычным специалистам в данной области техники. Возможно, что способом, который лучше всего известен или наиболее распространен, является вшивание, при котором отдельные штапельные волокна в войлоке вводятся в структуру основы совокупностью совершающих возвратно-поступательное движение игл с бородками. В альтернативном варианте отдельные штапельные волокна можно крепить к основе-подложке посредством гидропереплетения, при котором высоконапорные струи воды выполняют такую же функцию, как вышеупомянутые совершающие возвратно-поступательное движение иглы с бородками. Следует понять, что сразу же после прикрепления войлока из штапельных волокон к основе-подложке любым из этих или других способов, известных специалистам в данной области техники, возможно получение структуры, идентичной структуре прессующей ткани из того семейства, которое обычно используется для обезвоживания влажной бумажной ленты в прессующей секции бумагоделательной машины.

В некоторых случаях может понадобиться нанесение исходного слоя дополнительного войлока на структуру после нанесения смолы. В таких случаях смола в виде рисунка может быть уложена под слой волокон войлока. Кроме того, слой смолы может присутствовать в слоистом пластике, возможно - между двумя структурами основы, чтобы предотвратить, например, «гнездование» или достичь других желаемых результатов.

Сразу же после создания основы-подложки с добавкой материала войлока из штапельных волокон ее устанавливают на установке 10, показанной схематически на фиг.1. Следует понять, что основа-подложка может быть либо бесконечной, либо сшиваемой с приданием ей бесконечной формы во время установки на бумагоделательной машине. А если так, то основу-подложку 12, показанную на фиг.1, следует понимать как относительно короткий участок всей длины реальной основы-подложки 12. Когда основа-подложка 12 является бесконечной, наиболее практичной будет ее установка вокруг пары валиков, не показанных на чертеже, но в большинстве случаев знакомых специалистам в области производства тканей для бумагоделательных машин. В такой ситуации установку 10 можно расположить над одним из двух пролетов основы-подложки 12 между двумя валиками, причем наиболее удобным будет расположение над верхним пролетом. Однако вне зависимости от того, бесконечная она или нет, основе-подложке 12 предпочтительно сообщают подходящую степень натяжения во время процесса. Более того, чтобы предотвратить провисание, основу-подложку, когда она движется через установку 10, можно опереть снизу на горизонтальный опорный элемент.

Переходя теперь к более конкретному рассмотрению фиг.1, где основа-подложка 12 показана движущейся в направлении вверх через установку 10 при осуществлении способа согласно настоящему изобретению, отмечаем, что установка 10 содержит цепочку из нескольких станций, через которые в процессе шагового перемещения может проходить основа-подложка 12 по мере выхода из них изготавливаемой ленты.

Эти станции идентифицируются следующим образом:

1) станция 14 осаждения полимера по выбору;

2) станция 24 формирования изображения и точного осаждения полимера;

3) станция 36 отверждения по выбору; и

4) станция 44 шлифования по выбору.

На первой станции - станции 14 осаждения полимера по выбору - матрица 16 пьезоэлектрических форсунок, установленная на поперечных направляющих 18, 20 и совершающая поступательное движение вдоль них в направлении, поперечном направлению движения основы-подложки 12 через установку 10, а также между ними в направлении, параллельном направлению движения основы-подложки 12, используется для осаждения в процессе повторяемых этапов, чтобы нанести желаемое количество материала полимерной смолы на основу-подложку 12 или внутри нее, когда основа-подложка 12 неподвижна. Если это желательно, то станцию 14 осаждения полимера по выбору можно использовать для осаждения материала полимерной смолы на основе-подложке равномернее, чем это можно было бы сделать с помощью обычных методов, таких как напыление. Однако следует понять, что станция 14 осаждения полимера будет наносить материал полимерной смолы, не делая различий между нитями основы-подложки 12 и промежутками или щелями между этими нитями. Это может оказаться нежелательным во всех приложениях, вследствие чего станция 14 осаждения полимера в настоящем изобретении используется по выбору, т.е. является необязательной,

Кроме того, осаждение материала не обязательно должно происходить поперек движения основы-подложки, а может происходить и параллельно такому движению, может быть спиральным по отношению к такому движению или может осуществляться любым другим образом, подходящим для рассматриваемого назначения.

Матрица 16 пьезоэлектрических форсунок содержит, по меньшей мере, одну, а предпочтительно совокупность отдельных управляемых компьютером пьезоэлектрических форсунок, каждая из которых функционирует как насос, активным компонентом которого является пьезоэлектрический элемент. На практике можно использовать матрицу, содержащую до 256 пьезоэлектрических форсунок или более, если технология позволяет это. Активный компонент представляет собой кристалл или керамический элемент, который физически деформируется за счет прикладываемого электрического сигнала. Эта деформация позволяет кристаллу или керамическому элементу функционировать как насос, который физически выбрасывает каплю жидкого материала каждый раз, когда принимается соответствующий электрический сигнал. Как таковой способ использования пьезоэлектрических форсунок для повторяющейся подачи капель желаемого материала с целью нанесения желаемого количества материала в желаемой форме в ответ на управляемые компьютером электрические сигналы обычно называют способом «подачи капель по потребности».

Обращаясь снова к фиг.1, отметим, что матрица 16 пьезоэлектрических форсунок, начиная от края основы-подложки 12 или - что предпочтительно - от опорной нити, проходящей в направлении ее длины, совершает поступательное движение в продольном и поперечном направлениях над основой-подложкой 12, а когда основа-подложка 12 находится в покое - осаждает материал полимерной смолы в виде исключительно маленьких капель, имеющих номинальный диаметр 10 мкм (10 микрон) или более, например 50 мкм (50 микрон) или 100 мкм (100 микрон), в виде одного из вышеописанных рисунков. Поступательным движением матрицы 16 пьезоэлектрических форсунок в продольном и поперечном направлениях относительно основы-подложки 12 и осаждением капель материала полимерной смолы из каждой пьезоэлектрической форсунки в матрице 16 контролируемым образом управляет компьютер, вследствие чего является управляемой в трех плоскостях - по длине, ширине и глубине или высоте (то есть, по размерам х, у, z или в соответствующих направлениях) - геометрия рисунка, формируемого компьютером для повторного нанесения с целью наращивания желаемого количества материала - с достижением желаемой формы материала полимерной смолы - на единицу площади основы-подложки 12.

В настоящем изобретении, согласно которому матрицу пьезоэлектрических форсунок используют для осаждения материала полимерной смолы на поверхность основы-подложки 12 или внутри нее, на выбор материала полимерной смолы накладывается требование, заключающееся в том, что его вязкость должна составлять 100 сП (100 сантипуаз) или менее в момент подачи, то есть когда материал полимерной смолы находится в сопле пьезоэлектрической форсунки и готов к осаждению, так что отдельные пьезоэлектрические форсунки могут выдавать материал полимерной смолы с постоянной скоростью подачи капель. Вторым требованием, ограничивающим выбор материала полимерной смолы является то, что он должен частично затвердевать во время своего падения в виде капли из пьезоэлектрической форсунки на основу-подложку 12 или после того, как окажется на этой основе-подложке 12, чтобы предотвратить течение материала полимерной смолы и сохранить контроль над материалом полимерной смолы для гарантии того, что он останется в форме капли, когда окажется на этой основе-подложке 12. Походящими материалами полимерных смол, которые удовлетворяют этим критериям, являются:

1) термоклеи и отверждаемые во влажных условиях термоклеи;

2) двухкомпонентные химически активные системы на основе уретанов и эпоксидных смол;

3) фотополимерные композиции, состоящие из химически активных акрилированных мономеров и акрилированных олигомеров, полученных из уретанов, сложных полиэфиров, простых полиэфиров и силиконов; и

4) латексы и дисперсии на водной основе и составы с наполнителями в виде крупных частиц, включая акриловые смолы и полиуретаны.

Следует понять, что нужно обеспечить затвердевание материала полимерной смолы на или в пределах основы-подложки 12 после его осаждения на ней. Средства, обеспечивающие отверждение или затвердевание материала полимерной смолы, зависят от физических и/или химических требований к нему. Фотополимеры отверждают с помощью света, тогда как отверждение термоклеевых материалов проводят за счет охлаждения. Латексы и дисперсии на водной основе сушат, а затем отверждают с помощью тепла; теплом отверждают и химически активные системы. Соответственно, придание твердости материалам полимерных смол можно реализовать методами отверждения, охлаждения, сушки или любой комбинации этих методов.

Степень точности форсунки при осаждении материала будет зависеть от размеров и формы формируемой структуры. Тип используемой форсунки и вязкость наносимого материала также будут влиять на точность выбранной форсунки.

Надлежащее затвердевание материала полимерной смолы необходимо для управления его проникновением в основу-подложку 12 и распределением внутри нее, то есть для управления этим материалом и заключения его в пределах желаемого объема или на поверхности основы-подложки 12. Такое управление оказывается важным ниже плоскости поверхности основы-подложки 12, чтобы предотвратить капиллярное затекание и растекание. Такое управление можно реализовать, например, поддерживая основу-подложку 12 при температуре, которая вызовет быстрое отверждение материала полимерной смолы после вступления в контакт. Управление также можно реализовать путем использования тех материалов, которые имеют хорошо известные или точно определенные времена затвердевания или реакции на основах-подложках, имеющих некоторую степень открытости, так что материал полимерной смолы будет отверждаться до того, как он получит время на растекание за пределы желаемого объема основы-подложки 12.

Когда желаемое количество материала полимерной смолы нанесено на единицу площади полосы между поперечными направляющими 18, 20 попрек основы-подложки 12, если такое нанесение вообще проводят, основу-подложку 12 перемещают в направлении длины на расстояние, величина которого равна ширине полосы, и повторяют вышеописанную процедуру, чтобы нанести материал полимерной смолы на новую полосу, соседнюю с той, которая завершена ранее. Посредством этого повторения можно снабдить основу-подложку 12 желаемым количеством материала полимерной смолы на единицу площади.

В альтернативном варианте, матрицу 16 пьезоэлектрических форсунок, снова начиная от края основы-подложки 12 или - что предпочтительно - от опорной нити, проходящей в направлении ее длины, поддерживают в некотором фиксированном положении относительно поперечных направляющих 18, 20, а основу-подложку 12 перемещают под упомянутой матрицей для нанесения желаемого количества материала полимерной смолы на единицу площади в продольной полосе около основы-подложки 12. После завершения этой продольной полосы матрицу 16 пьезоэлектрических форсунок перемещают в поперечном направлении по поперечным направляющим 18, 20 на расстояние, величина которого равна ширине продольной полосы, и повторяют вышеописанную процедуру, чтобы нанести материал полимерной смолы в новой полосе, соседней с той, которая завершена ранее. Посредством этого повторения можно снабдить основу-подложку 12 желаемым количеством материала полимерной смолы на единицу площади, если это желательно.

Для осаждения желаемого количества материала и придания ему желаемой формы матрица 16 пьезоэлектрических форсунок может совершить один или более проходов над основой-подложкой 12. В этой связи отметим, что осадки могут принимать любое количество форм, изображенных в общих чертах на фиг.3. Эти формы могут представлять собой куб, круговой цилиндр или конус, прямоугольный параллелепипед, овальный цилиндр, трапецеидальную призму с более широким основанием внизу и сужением кверху и т.д. В зависимости от конструкторского выбора необходимое количество осаждаемого материала можно наслаивать, постепенно уменьшая подачу по мере повторных проходов форсунки над зоной осаждения.

На одном конце поперечных направляющих 18, 20 предусмотрена станция 22 контроля форсунок, предназначенная для тестирования каждого потока материала полимерной смолы из каждой форсунки в матрице 16 пьезоэлектрических форсунок. В данном случае форсунки можно прочищать и очищать, чтобы автоматически восстанавливать работу любого неправильно функционирующего блока форсунок.

На второй станции - станции 24 формирования изображения и точного осаждения полимера - имеются поперечные направляющие 26, 28, которые служат опорой цифровой камере 30 передачи изображения, выполненной с возможностью поступательного движения по ширине основы-подложки 12, и матрица 32 пьезоэлектрических форсунок, выполненная с возможностью поступательного движения как по ширине основы-подложки 12, так и в продольном направлении относительно нее между поперечными направляющими 26, 28, а сама основа-подложка 12 при этом неподвижна.

Цифровая камера 30 передачи изображения осуществляет осмотр поверхности основы-подложки 12, чтобы обнаружить расположение нитей основы-подложки 12 и промежутков или щелей между этими нитями. Сравнения между реальной поверхностью и ее желаемым внешним видом проводятся с помощью процессора быстрого распознавания образов (БРО), работающего вместе с цифровой камерой 30 передачи изображения. Процессор БРО выдает в матрицу 32 пьезоэлектрических форсунок сигналы осаждения дополнительного материала полимерной смолы на места, где его наличие требуется для обеспечения соответствия желаемому внешнему виду. Например, если желательно, чтобы щели были заблокированы материалом полимерной смолы в некоторой последовательности для управления проницаемостью ткани желаемым образом, то такого результата можно достичь с помощью станции 24 формирования изображения и точного осаждения полимера. Отметим, что, как показано на фиг.4А-4С, заполнение промежутка 11 между нитями 13 и вышерасположенной нитью 15 можно осуществить посредством управляемого осаждения материала 17 смолы на нить 19, чтобы обеспечить равномерность и плоскостность поверхности.

В альтернативном варианте, если надо обеспечить осаждение материала полимерной смолы только на нити, но не в щели между ними, то этого тоже можно достичь с помощью станции 24 формирования изображения и точного осаждения полимера. Аналогично сказанному ранее на одном конце поперечных направляющих 26, 28 предусмотрена станция 34 контроля форсунок, предназначенная для тестирования каждого потока материала полимерной смолы из каждой форсунки. В данном случае каждую форсунку матрицы 32 пьезоэлектрических форсунок можно прочищать и очищать, чтобы автоматически восстанавливать работу любого неправильно функционирующего блока пьезоэлектрических форсунок.

На третьей станции - станции 36 отверждения по выбору - поперечные направляющие 38, 40 служат опорой устройству 42 отверждения, которое может потребоваться для отверждения используемого материала полимерной смолы. Устройство 42 отверждения может быть источником инфракрасного излучения, горячего воздуха, микроволнового излучения или лазерным источником, холодным воздухом либо источником ультрафиолетового или видимого света, причем выбор определяется требованиями используемого материала полимерной смолы.

И, наконец, четвертой и последней станцией является станция 44 шлифования по выбору, где используется подходящий абразив для придания одинаковой толщины любому материалу полимерной смолы, располагающемуся выше плоскости поверхности основы-подложки 12. Станция 44 шлифования по выбору может содержать валик, имеющий абразивную поверхность, и еще один валик или опорную поверхность с другой стороны от основы-подложки 12 для гарантии, что шлифование приведет к одинаковой толщине и гладкой, макроскопически монопланарной поверхности.

В качестве примера обратимся теперь к фиг.2, где представлен вид в плане основы-подложки 12, имеющей материал полимерной смолы, осажденный в точно определенных местах на ее поверхности. Основа-подложка 12 соткана из продольных нитей 52 и поперечных нитей 54 в однослойном рисунке полотняного переплетения, хотя следует понять, что авторы изобретения не имеют намерения ограничить настоящее изобретение таким переплетением. Продольные нити 52 образуют бугорки 56 там, где они проходят над поперечными нитями 54. Точно так же поперечные нити 54 образуют бугорки 58 там, где они проходят над продольными нитями 52. Между продольными нитями 52 и поперечными нитями 54 посредством их чередования образовано множество щелей 60.

На фиг.2 представлен вид в плане готовой ткани в том виде, который она должна иметь, выходя со станции 36 осаждения полимера и станции 44 шлифования по выбору установки 10. Ткань 62 имеет некоторые заранее выбранные щели 60, заблокированные материалом 64 полимерной смолы, точно осажденным в этих местах с помощью станции 24 формирования изображения и точного осаждения полимера, для управления проницаемостью ткани 62 заранее определенным образом. Кроме того, бугорки 56, 58 имеют нанесенное на них покрытие 64. Покрытие 64 может быть предназначено либо для придания стойкости к абразивному истиранию, если вид, представленный на фиг.2, является видом обратной стороны ткани 62, либо для обеспечения расширенных возможностей манипулирования листом, если вид, представленный на фиг.2, является видом с обращенной к бумаге стороны ткани 62. Покрытие 64 точно нанесено на бугорки 56, 58 с помощью станции 24 формирования изображения и точного осаждения полимера.

Отметим, что рисунок может быть произвольным, т.е. повторяющимся произвольным рисунком на основе-подложке, или такие рисунки могут повторяться от ткани к ткани для управления качеством.

Поверхность обычно является поверхностью, контактирующей с бумагой, салфеткой, полотенцем или неткаными изделиями, которые надо получить. Предполагается, что некоторые ткани или процессы потребуют, чтобы эта смола находилась главным образом на поверхности, не контактирующей с изделиями. В альтернативном варианте осуществления настоящего изобретения, станция 14 осаждения полимера по выбору, станция 24 формирования изображения и точного осаждения полимера и станция 36 отверждения по выбору могут быть адаптированы к получению ткани из основы-подложки 12 спиральным методом, а не за счет шагового перемещения в поперечном направлении машины, как описано выше. При осуществлении спирального метода станция 14 осаждения полимера по выбору, станция 24 формирования изображения и точного осаждения полимера и станция 36 отверждения начинают работать на одном краю основы-подложки 12, например на левом краю согласно фиг.1, и постепенно перемещаются над основой-подложкой 12 по мере движения основы-подложки 12 в направлении, обозначенном на фиг.1. Скорости, с которыми движутся станции 14, 24, 36 и основа-подложка 12, заданы таким образом, что материал полимерной смолы, желательный в готовой ткани, непрерывно «вплетается по спирали» в основу-подложку 12. В этом варианте материал полимерной смолы, осаждаемый с помощью станции 14 осаждения полимера по выбору и станции 24 формирования изображения и точного осаждения полимера, может частично отверждаться или затвердевать по мере пропускания каждой спирали под устройством 42 отверждения по выбору, а полностью отверждается, когда вся поверхность основы-подложки 12 пропущена через установку 10.

В альтернативном варианте, где все три станции - станцию 14 осаждения полимера по выбору, станцию 24 формирования изображения и точного осаждения полимера, и станцию 36 отверждения по выбору - можно удерживать в фиксированном положении выровненными друг с другом, перемещая основу-подложку 12 под ними, оказывается возможным нанесение полимерного материала, желательного для готовой ткани, на продольную полосу около основы-подложки 12. После завершения этой продольной полосы станцию 14 осаждения полимера по выбору, станцию 24 формирования изображения и точного нанесения полимера и станцию 36 отверждения по выбору перемещают в поперечном направлении на расстояние, величина которого равна ширине продольной полосы, и повторяют процедуру для новой продольной полосы, находящейся рядом с той, которая завершена ранее. Посредством этого повторения можно полностью обработать основу-подложку 12 желаемым образом. Отметим, что некоторые из отдельных пьезоэлектрических форсунок в матрице пьезоэлектрических форсунок можно использовать для осаждения одного материала полимерной смолы, а другие можно использовать для осаждения другого материала полимерной смолы, чтобы получить, например, поверхность, имеющую микрообласти с полимерными материалами более чем одного типа.

Кроме того, всю установку можно оставлять в фиксированном положении с обрабатываемым материалом. Следует отметить, что материал не обязательно должен быть лентой полной ширины, а может быть полосой материала, такой как та, которая описана в патенте США № 5360656 (Rexfelt), а затем может быть переработана в ленту полной ширины. Полосу можно разматывать с набора бобин и наматывать на них после полной обработки. Эти бобины ленточных материалов можно хранить, а затем использовать для формирования бесконечной структуры полной ширины, действуя на основании, например, положений только что упомянутого патента.

Модификации вышеизложенных решений будут очевидны для специалистов в данной области техники, но не следует считать изобретение, модифицированное таким образом, выходящим за рамки притязаний прилагаемой формулы изобретения. Смолу можно наносить в виде любого рисунка или комбинации заполняемых пустот, а также на нити. Смола может быть непрерывной или прерывистой вдоль длины нитей и может придавать стойкость к износу. Хотя пьезоэлектрические форсунки были описаны выше как средства, используемые для осаждения материала полимерной смолы в заранее выбранных местах на основе-подложке или внутри нее, специалистам в данной области техники могут быть известны или могут быть разработаны в будущем другие средства для осаждения капель этого материала в желаемом диапазоне размеров, и эти другие средства можно использовать при практическом воплощении настоящего изобретения. Например, в процессах, требующих относительно крупномасштабного рисунка, заключительными элементами которого могут быть, например, закругленные полусферы, сравнительно большой и даже единственный насадок для осаждения смолы может содержать всю матрицу форсунок. Использование таких средств не выводит изобретение, если его осуществление предусматривает их нал