Установка для сушки растворов и суспензий в кипящем слое инертных тел

Иллюстрации

Показать всеИзобретение относится к сушильной технике, в частности к установкам для сушки растворов и суспензий, и может быть использовано в химической, пищевой и других отраслях промышленности. Изобретение заключается в том, что установка для сушки растворов и суспензий в кипящем слое инертных тел содержит камеру с газораспределительной решеткой и газоподводящим коробом, в котором расположен патрубок подвода вторичного теплоносителя с щелевым соплом, укрепленный на приводном валу, форсунки, закрепленные на траверсе с возможностью вращения и размещенные в слое инертных тел, при этом газораспределительная решетка выполнена в виде перфорированной шайбы, соединенной с перфорированным вытеснительным конусом, которая закреплена по внешнему диаметру между камерой и газоподводящим коробом, а по внутреннему диаметру соединена с основанием вытеснительного конуса, внутри которого, соосно ему, установлен конический патрубок подвода вторичного теплоносителя, который имеет по образующей, по крайней мере, одно щелевое сопло, размещенное с зазором относительно поверхности конуса. Технический результат изобретения заключается в повышении производительности установки и уменьшении налипания высушиваемого материала на инертные тела. 2 ил.

Реферат

Изобретение относится к сушильной технике, в частности к установкам для сушки растворов и суспензий, и может быть использовано в химической, пищевой и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка для сушки растворов, суспензий и паст в кипящем слое по а.с. СССР №583358, F26В 17/10, 1976 г., содержащая камеру с газораспределительной решеткой, под которой расположен газоподводящий короб, и форсунки, размещенные в слое инертных тел, причем форсунки укреплены на траверсе, установленной на вертикальном полом приводном валу с возможностью вращения, а в газоподводящем коробе расположен патрубок (прототип).

Недостаток известных установок заключается в том, что при подаче исходного материала (раствора, суспензии) через фиксированную форсунку не удается достигнуть равномерного орошения всего слоя инертных тел, вследствие чего происходит залипание отдельных участков слоя, что вызывает неравномерность псевдоожижения и снижение производительности установок.

Технический результат - повышение производительности установки и уменьшение налипания высушиваемого материала на инертные тела.

Это достигается тем, что в установке для сушки растворов и суспензий в кипящем слое инертных тел, содержащая камеру с газораспределительной решеткой, под которой расположен газоподводящий короб, и форсунки, размещенные в слое инертных тел, причем форсунки укреплены на траверсе, установленной на вертикальном полом приводном валу с возможностью вращения, а в газоподводящем коробе расположен патрубок подвода вторичного теплоносителя со щелевым соплом, укрепленный на приводном валу, газораспределительная решетка выполнена в виде перфорированной шайбы, соединенной с перфорированным вытеснительным конусом, которая закреплена по внешнему диаметру между камерой и газоподводящим коробом, а по внутреннему диаметру соединена с основанием вытеснительного конуса, при этом промежуточной опорой вала является подшипниковая пара трения, установленная в верхней части вытеснительного конуса.

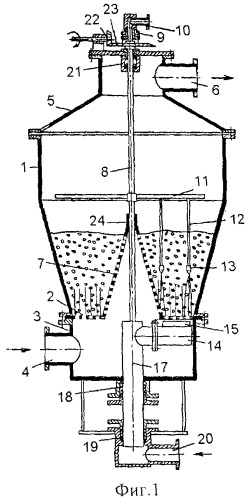

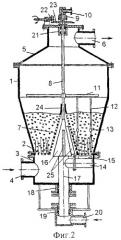

На фиг.1 изображена установка в продольном разрезе; на фиг.2 - вариант установки с дополнительным патрубком подвода вторичного теплоносителя.

Установка содержит цилиндроконическую камеру 1, снабженную в нижней части газораспределительной решеткой 2, под которой расположен газоподводящий короб 3 с патрубком 4 для подвода свежего теплоносителя. Сверху камера 1 закрыта крышкой 5, имеющей патрубок 6 для отработанного теплоносителя. На решетке 2 закреплен вытеснительный конус 7, который выполнен перфорированным с коэффициентом перфорации, большим, чем у газораспределительной решетки 2, которая выполнена в виде перфорированной шайбы, закрепленной по внешнему диаметру между камерой 1 и газоподводящим коробом 3, а по внутреннему диаметру соединена с основанием вытеснительного конуса 7.

По оси установки размещен полый приводной вал 8, который с помощью сальникового устройства 9 соединен с камерой 10 подвода исходного материала. На валу 8 укреплена траверса 11, на которой при помощи вертикальных трубок 12 установлены форсунки 13, прикрепленные к трубкам либо непосредственно, либо с помощью угольника, причем форсунки 13 можно расположить как в слое инертных тел, так и над слоем за счет перемещения траверсы 11 в вертикальном направлении.

К нижней части вала 8 (фиг.1) жестко прикреплен стакан 17, который через сальник 18 выведен из газоподводящего короба 3. При этом сальник 18 являйся нижней опорой вала 8. Сальником 19 стакан 17 соединен с подводящим трубопроводом 20 вторичного теплоносителя. Промежуточной опорой вала 8 является подшипниковая пара трения 24, установленная в верхней части вытеснительного конуса 7. К стакану 17 в месте его соединения с валом 8, перпендикулярно его оси, подсоединен патрубок 14 подвода вторичного теплоносителя, имеющий по верхней образующей щелевое сопло 15, размещенное под газораспределительной решеткой 2 с зазором 0,5...1,0 мм. Вся система, состоящая из вала 8, траверсы 11, стакана 17 и патрубка 14, вращается в подшипниковом узле 21 и через пару конических зубчатых колес 22 и 23 соединена с приводом переменного числа оборотов (на чертежах не показан).

На фиг.2 приведен вариант предложенной установки с реализацией подвода вторичного теплоносителя в перфорированный вытеснительный конус 7. Для этого внутри вытеснительного конуса 7 и соосно ему установлен конический патрубок 16, нижнее основание которого соединено со стаканом 17, а вершина с концом вала 8, выходящим из промежуточной опоры 24. Конический патрубок 16 подвода вторичного теплоносителя имеет по образующей, по крайней мере, одно щелевое сопло 25, размещенное с зазором 0,75...1,5 мм относительно перфорированной поверхности вытеснительного конуса 7.

Установка работает следующим образом.

Камера 1 заполняется инертными телами. Через патрубок 4 в газоподводящий короб 3 подают основную часть свежего теплоносителя, откуда последний через газораспределительную решетку 2, выполненную в виде перфорированной шайбы, соединенной с перфорированным вытеснительным конусом 7, попадает в камеру 1 и создает кольцевой кипящий слой инертных тел. Исходный материал из камеры 10 через полый вал 8 подают к форсункам 13 для распыления в слой инертных тел или, при необходимости, на зеркало кипящего слоя. Благодаря вращению траверсы 11 происходит равномерное орошение всего слоя. Синхронно с форсунками 13 вращаются и патрубки 14 и 16, в которые через трубопровод 20 и стакан 17 подводят вторичный теплоноситель с температурой более высокой, чем у основной части свежего теплоносителя. Проходя через сопла 15 и 25 и отверстия газораспределительной решетки 2, поток вторичного теплоносителя создает в слое инертных тел зону локального фонтанирования. Благодаря высокой температуре и большой относительной скорости теплоносителя и инертных тел процесс тепло- и массообмена в этой зоне идет весьма интенсивно, что приводит к почти мгновенной сушке пленки исходного материала на поверхности инертных тел. В остальной массе слоя в это время происходит досушка материала и отделение высушенного материала от инертных тел вследствие их соударений.

Предлагаемая установка обеспечивает более полное орошение слоя инертных тел, а также его перемешивание. Кроме того, подвод дополнительного вторичного теплоносителя создает зону локального фонтанирования, что не только предотвращает залипание слоя в месте орошения исходным материалом, но и способствует более эффективному протеканию процессов тепло- и массообмена в этой зоне. Все это приводит к увеличению удельной производительности установки, а также позволяет повысить гидродинамическую устойчивость режима кипящего слоя

Установка для сушки растворов и суспензий в кипящем слое инертных тел, содержащая камеру с газораспределительной решеткой, под которой расположен газоподводящий короб, и форсунки, размещенные в слое инертных тел, причем форсунки укреплены на траверсе, установленной на вертикальном полом приводном валу с возможностью вращения, а в газоподводящем коробе расположен патрубок подвода вторичного теплоносителя с щелевым соплом, укрепленный на приводном валу, причем газораспределительная решетка выполнена в виде перфорированной шайбы, соединенной с перфорированным вытеснительным конусом, которая закреплена по внешнему диаметру между камерой и газоподводящим коробом, а по внутреннему диаметру соединена с основанием вытеснительного конуса, отличающаяся тем, что внутри перфорированного вытеснительного конуса газораспределительной решетки, соосно ему, установлен конический патрубок подвода вторичного теплоносителя, который имеет по образующей, по крайней мере, одно щелевое сопло, размещенное с зазором 0,75...1,5 мм относительно перфорированной поверхности вытеснительного конуса, при этом нижнее основание патрубка соединено со стаканом, а вершина с концом вала, выходящим из промежуточной опоры, причем промежуточной опорой вала является подшипниковая пара трения, установленная в верхней части вытеснительного конуса.