Крышка суперконденсатора с интегрированным центральным контактным выводом

Иллюстрации

Показать всеИзобретение относится к конструкции электрического соединения и внешней оболочки для элементов накопления электрической энергии. Техническим результатом изобретения является улучшение контакта соединителя с секциями витков обмотки элемента. Согласно изобретению элемент накопления электрической энергии содержит обмотку из витков и, по меньшей мере, один соединитель (100, 200), содержащий площадку (100), находящуюся в контакте с множеством этих витков, при этом площадка соединителя содержит сторону с контактным выводом (200) в основном круглой формы, при этом площадка (100) содержит также ряд приливов (120, 125), рельефно выступающих на стороне площадки, противоположной стороне, содержащей контактный вывод (200), при этом контактный вывод (200) содержит, по меньшей мере, одну внутреннюю выемку (210) и, по меньшей мере, один прилив (100) заходит в такую выемку (210). 14 з.п. ф-лы, 17 ил.

Реферат

Настоящее изобретение относится к конструкции электрического соединения и внешней оболочки для элементов накопления электрической энергии (таких как батареи, конденсаторы, например конденсаторы электролитического типа) и, в частности, для суперконденсаторов.

Элемент накопления электрической энергии, в частности суперконденсатор, выполнен путем намотки нескольких слоев материала, при этом на каждом конце обмотки наружу выступает лист фольги на основе алюминия, называемый коллектором и позволяющий отводить ток наружу. Этот коллектор должен быть электрически соединен с электрическим контактным выводом, выполненным в оболочке суперконденсатора либо в его крышке, либо в его корпусе.

Известен способ соединения коллектора сваркой с соединителем контактного вывода, в случае необходимости при помощи лазерной сварки на дне приливов, выполненных в соединителе.

Однако суперконденсатор создает сильные токи заряда и разряда на участках этого коллектора, который является относительно мягким, поскольку выполнен относительно тонким, поэтому с контактным выводом или с крышкой, или с корпусом необходимо соединять максимальное количество участков (поверхности), чтобы ограничить результирующее электрическое сопротивление соединения и, следовательно, нагрев, в частности, в пограничной зоне между участками коллектора и соединителем.

Из соображений эффективности, а также простоты применения и стоимости контактный вывод должен обязательно быть неотъемлемой частью крышки или корпуса, с которым электрически соединен коллектор, и не являться деталью, соединяемой с ним на определенном этапе выполнения.

В известных решениях (выпускаемые в продажу изделия) контактный вывод не является частью крышки.

Кроме того, в одной и той же детали (крышка, корпус) трудно совместить наличие собирающего ток центрального контактного вывода максимально большого размера с возможностью сварки в приливах, которая должна максимально достигать витков в центре обмотки.

Действительно, центральный контактный вывод должен иметь максимально большую поверхность (достаточное сечение сбора и прохождения тока) и поэтому занимает определенную площадь в центре крышки, которая может ограничить доступ к приливам и помешать лазерному пучку достичь витков в центре намотки.

По этой причине в известных решениях контактный вывод часто выполняют отдельно и соединяют с крышкой или с дном корпуса, что позволяет достичь компромисса между этими двумя аспектами.

Однако это требует их последующего соединения для обеспечения выполнения необходимых функций. С точки зрения электротехники такое соединение создает дополнительное последовательное сопротивление, отрицательно сказывающееся на характеристиках суперконденсатора, требует отдельного этапа выполнения и, следовательно, повышает стоимость, а также является дополнительной причиной снижения механической прочности.

Таким образом, соединение контактных выводов с крышкой или корпусом при помощи лазерной сварки обладает недостаточной прочностью на уровне соединения между этими двумя деталями.

Для крепления контактного вывода было предложено соединение путем запрессовки между двумя конусами, но такая запрессовка приводит к повышению нагрева от контактного поверхностного сопротивления в пограничной зоне между двумя запрессованными друг в друга деталями. Кроме того, это требует идеальной подгонки деталей, что существенно повышает стоимость механической обработки.

Задачей настоящего изобретения является улучшение контакта соединителя с самыми внутренними секциями витков обмотки элемента накопления электрической энергии с сохранением достаточного пространства для центрального контактного вывода, имеющего, по существу, круглый контур и, в частности, выполненного заодно с соединителем.

В этой связи объектом настоящего изобретения является элемент накопления электрической энергии, содержащий обмотку из витков и, по меньшей мере, один соединитель, содержащий площадку, находящуюся в контакте с множеством этих витков, при этом площадка соединителя содержит сторону с контактным выводом в основном круглой формы, при этом площадка содержит также ряд приливов, рельефно выступающих на стороне площадки, противоположной стороне, содержащей контактный вывод, отличающийся тем, что контактный вывод содержит, по меньшей мере, одну внутреннюю выемку, и тем, что, по меньшей мере, один прилив заходит в такую выемку.

Другие отличительные признаки, задачи и преимущества настоящего изобретения будут более очевидны из нижеследующего подробного описания со ссылками на прилагаемые чертежи.

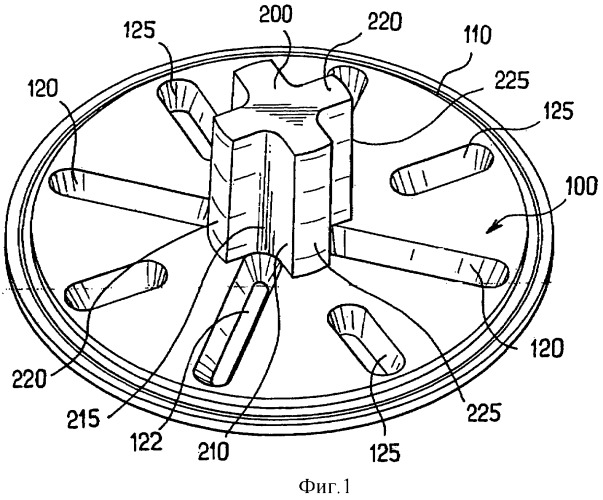

Фиг.1 - вид в перспективе соединителя согласно первому варианту выполнения настоящего изобретения.

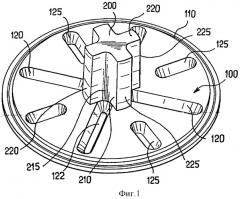

Фиг.2 - вид сверху этого же соединителя.

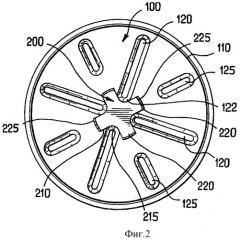

Фиг.3 - вид в перспективе и снизу этого же соединителя.

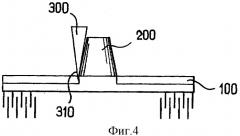

Фиг.4 - первый вариант сварочного соединения этого соединителя с накопительной обмоткой.

Фиг.5 - вид сверху первого варианта сварочного соединения этого соединителя.

Фиг.6 - второй вариант сварочного соединения этого соединителя.

Фиг.7 - вид сбоку варианта крепления такого соединителя на элементе корпуса суперконденсатора.

Фиг.8 - вид сверху соединителя согласно второму варианту выполнения настоящего изобретения.

Фиг.9 - вид сбоку этого же соединителя.

Фиг.10 - вид сверху соединителя согласно третьему варианту выполнения настоящего изобретения.

Фиг.11 - вид сверху соединителя согласно четвертому варианту выполнения настоящего изобретения.

Фиг.12 - вид сбоку этого же соединителя.

Фиг.13 - вид сверху соединителя согласно пятому варианту выполнения настоящего изобретения.

Показанный на фиг.1 соединитель является моноблочной деталью, в данном случае выполненной из алюминия, содержащей одновременно площадку 100, предназначенную для закрывания витков и обеспечения контакта между витками обмотки суперконденсатора, и верхнюю колонку 200, выступающую над центральной частью указанной площадки и образующую наружный контактный вывод суперконденсатора.

Перекрывающая площадка выполнена в виде диска с контуром, по существу, соответствующим контуру перекрываемой обмотки, при этом указанный контур содержит кольцевой паз 110, в который устанавливают прокладку для герметичного закрывания суперконденсатора.

Эта площадка содержит ряд деформаций или приливов 120, 125, рельефно выступающих на нижней стороне площадки 100, то есть на стороне, противоположной стороне, на которой выполнен наружный контактный вывод 200.

Эти приливы имеют небольшую высоту по сравнению с высотой контактного вывода 200 и в большинстве своем имеют достаточный размер, чтобы достичь большинства витков обмотки.

Чтобы максимально контактировать с участками, каждый из приливов 120, 125 расположен поперечно к этим участкам, то есть вдоль радиуса соединителя.

Некоторые приливы 120 выполнены на большей части указанного радиуса. Эти приливы 120 максимального радиального размера в данном случае выполнены в количестве четырех и отстоят друг от друга на 90° вокруг контактного вывода 200. Эти длинные приливы 120 в дальнейшем называются «главными приливами» в силу их электрической функции, которая заключается в сборе максимального количества тока при контакте с витками обмотки.

Четыре других прилива 125, называемые в дальнейшем «вспомогательными приливами» 125, хотя и имеют то же радиальное направление, имеют размер, ограниченный протяженностью зоны контура площадки 100, и они собирают ток обмотки только в этой зоне контура.

За счет этой функции, состоящей в сборе тока только по контуру, эти вспомогательные приливы 125 уравновешивают электрический поток в коллекторе для обеспечения лучшей эффективности коллектора и для снижения его общего электрического сопротивления.

Соотношение длин между вспомогательными приливами 125 и главными приливами 120 предпочтительно определяют таким образом, чтобы как можно лучше распределять ток в катушке и сбалансировать, таким образом, зоны нагрева.

Вспомогательные приливы 125 можно подвергать сварке для вариантов применения с сильным средним током (например, при циклической работе в транспортных средствах на смешанной или электрической тяге) или не прибегать к сварке для вариантов применения со слабым средним током (например, при работе в так называемом буферном режиме для непрерывного питания).

Крышка, содержащая соединитель, может содержать несколько главных приливов 120 и вспомогательных приливов 125 в пределах угла 90° для увеличения сечения сварки с катушкой.

Описанный в настоящей заявке контактный вывод 200 относится к группе контактных выводов, имеющих, по существу, круглую форму, то есть наружный контур, по меньшей мере, частично вписанный в круг.

Следует отметить, что такой ограничительный круг может быть постоянным по высоте контактного вывода или увеличиваться к основанию контактного вывода, что придает этому контактному выводу, по меньшей мере, частично форму усеченного конуса в соответствии с вариантами конструкции, описанными ниже.

В основном круглая форма соответствует применению контактной клеммы типа хомута, обычно соединяемой с таким контактным выводом.

В основном круглая форма позволяет также получить верхнюю поверхность, которая может взаимодействовать с плоской клеммой, например, закрепляемой при помощи средств периферического зажатия.

Круглая форма, даже если она такой является лишь частично, представляет интерес, поскольку на ней можно выполнить наружную резьбу для крепления так называемой «завинчивающейся» клеммы.

На ней можно также завинчивать гайку для крепления плоской клеммы на поверхности площадки, перекрывающей коллектор.

Такой контактный вывод 200 может также содержать внутреннюю резьбу для завинчивания в него штепсельного соединителя.

Представленный в данном примере контактный вывод 200 содержит четыре выемки 210, которые отстоят друг от друга на 90° и каждая из которых выполнена по всей высоте контактного вывода 200.

Таким образом, в плане контактный вывод 200 имеет форму креста с ортогональными ветвями 220.

Каждая из выемок 210 содержит криволинейную стенку 215 дна, то есть имеющую в плане форму дуги окружности, если эти выемки выполнены способом штамповки-вытяжки.

В частности, каждая стенка 215 дна выемки выполнена в виде усеченного конуса, то есть выемка расширяется снизу вверх. И, наоборот, каждая ветвь, ограниченная двумя выемками, расширяется сверху вниз (от конца к основанию).

Каждый из главных приливов 120 выполнен до контакта со стенкой дна соответствующей выемки 210.

Сами главные выемки 120 содержат боковые стенки 122, имеющие наклон, в частности, на конце, внутреннем по отношению к контактному выводу 200, при этом во время процесса изготовления крышки эти боковые стенки образуют формовочный уклон.

Таким образом, каждая внутренняя концевая стенка прилива непосредственно вписывается в продолжение стенки 215 дна соответствующей выемки 210.

Что же касается вспомогательных приливов 125, то они останавливаются на более или менее большом расстоянии от периферии контактного вывода 200.

Сами стенки контактного вывода, наиболее близкие к вспомогательным приливам 125, то есть концы 225 ветвей 220 контактного вывода 200, имеют форму усеченного конуса.

Выемки 210 позволяют выполнять контактный вывод большого радиуса одновременно с приливами, наиболее приближенными к центру крышки.

Такая конструкция позволяет также производить обширную сварку крышки на наиболее внутренних обмотках.

Такую сварку осуществляют на уровне стенок дна приливов 120, 125, которые находятся в контакте с витками обмотки. Среди возможных технологий сварки наилучшие результаты дает сварка при помощи лазерного пучка, направляемого на дно приливов.

Таким образом, описанная в данном примере крышка позволяет производить сварку прилива на обмотке, в том числе в самых центральных частях коллектора, то есть даже внутри круглого контура, ограничивающего контактный вывод.

Лазерный пучок 300 (фиг.4), как правило, является точечным на конце, но имеет определенную ширину по остальной длине.

Чтобы конец пучка 300 мог проникать в выемки контактного вывода и пучок не прерывался при этом по своей длине, внутренние стенки 215 в форме усеченного конуса выемок 210 имеют наклон, достаточный, чтобы вдоль них мог проходить весь лазерный пучок 300.

В варианте выполняют выемки 210, контур 215 которых является достаточно широким, чтобы охватывать лазерный пучок 300 в его наиболее широкой части, то есть на уровне верхней границы контактного вывода 200 (фиг.5).

В другом варианте выполнения (фиг.6) лазерный пучок 300 слегка наклоняют, чтобы его конусообразная форма касалась контактного вывода 200 только своим концом 310.

Несмотря на форму контактного вывода 200 в виде усеченного конуса, контактная поверхность в данном случае остается вполне достаточной и имеет площадь порядка 365 мм2 (для исходного контактного вывода с основанием диаметром 18 мм, с вершиной диаметром 17 мм и высотой 20 мм при усечении конуса на 2/3), обеспечивая постоянный номинальный ток порядка 900 А без чрезмерного нагрева.

Для сравнения можно указать, что аналогичный сплошной контактный вывод в виде усеченного конуса имеет контактную поверхность площадью 1100 мм, то есть обеспечивает номинальный постоянный ток 2750 А в материале типа алюминия (2,5 А/мм2 без чрезмерного нагрева).

Наличие только одной детали, выполненной моноблочно, включая площадку, приливы и контактный вывод, и обеспечивающей функции внутреннего и наружного соединения, упрощает сборку и снижает себестоимость готового элемента.

Настоящую крышку герметизируют по ее периферии при помощи уплотнительной прокладки, которую охватывает борт 410 корпуса 400 (фиг.7). Как уже было указано выше, этот коллектор содержит бортик 110, запирающий такую прокладку во время операции закрывания.

Эта крышка может содержать борт любого типа, который можно использовать для закрывания элемента (обжатие, сварка и т.д.).

Соединитель содержит два отверстия 130, смещенных относительно центра, предназначенных для заливания электролита после этой операции закрывания для пропитки обмотки суперконденсатора электролитом после закрывания оболочки (корпус или трубка + крышка(и)). После этого оба отверстия 130 герметично закупоривают при помощи любого известного средства.

Этот соединитель содержит также на своей внутренней стороне сеть каналов 140, образующих пространство для циркуляции электролита между обмоткой и соединителем, для улучшения пропитки.

В варианте, показанном на фиг.8, предложен центральный контактный вывод 200 в основном круглой формы, и даже имеющий снаружи форму усеченного конуса, основание которого, имеющего в основном круглую форму, содержит выемки, позволяющие главным приливам 120 заходить как можно ближе к центру витков внутрь контактного вывода.

В этом варианте лазерный пучок предпочтительно направляют под углом, чтобы достичь конца этих приливов (фиг.9).

В данном случае выемки 210 предпочтительно содержат внутреннюю стенку 215 с сечением овальной формы, если рассматривать ее параллельно перекрывающей площадке. За счет этой овальной формы боковые стенки каждой выемки 210 приближаются сбоку как можно ближе к приливу 120, по существу, параллельно к нему.

За счет этого контактный вывод 200 образует ветви 220, каждая из которых стремится к расширению, если смотреть с наружной стороны.

Таким образом, если смотреть на контактный вывод в сечении, параллельном перекрывающей площадке 100, то он имеет в плане форму креста, называемого (в геральдике) крестом «патте», ветви 220 которого расширяются и изгибаются на расстоянии от центра, образуя на своих концах 225 расширение с заостренными краями 216 и 215.

Иначе говоря, каждая ветвь содержит два боковых противоположных заострения 216 и 217, отстоящих друг от друга, причем концы ветвей остаются вписанными в круг.

Эта форма придает контактному выводу 200 большое периферическое сечение, образованное расширенными концами каждой из ветвей 220, и тоже обеспечивает лучшее проникновение каждого прилива 120 внутрь круглой формы.

В данном случае контактный вывод 200 тоже имеет форму усеченного конуса, при этом выемки 210 выполнены только на половине высоты этого контактного вывода, а именно на половине, смежной с перекрывающей площадкой 160.

В этом варианте выполнения контактный вывод тоже выполнен моноблочно с перекрывающей площадкой в виде единой детали из алюминия.

В этом примере выемки 210, выполненные в этом контактном выводе, тоже позволяют получить периферическую поверхность и сечение большой площади.

В варианте, показанном на фиг.10, контактный вывод 200 не является сплошным в своей центральной части, а состоит из четырех ветвей 220, не соединенных между собой, и соединение происходит только на уровне перекрывающей площадки 100 коллектора.

Контактная поверхность между верхней контактной клеммой и контактным выводом 200, разумеется, уменьшается, но все же в этом варианте тоже остается достаточной.

Выемка в центре 230 позволяет приливам 120 еще больше приблизиться к центру, и они могут быть даже непрерывными при пересечении площадки 100.

Кроме того, этот вариант позволяет выполнить пропиточное отверстие 130 в самом центре площадки 100.

В данном случае ветви 220 также имеют концевую поверхность в виде усеченного конуса, чтобы улучшить соединение при помощи клеммы с периферическим затягиванием.

В этом случае ветви 220 тоже имеют увеличивающуюся ширину, если смотреть на контактный вывод изнутри наружу, при этом края ветвей являются, по существу, прямолинейными, если смотреть в разрезе параллельно площадке.

Для обеспечения соединения предпочтительно вставить в центре ветвей 220 центральную распорку, чтобы усилить весь узел при воздействии периферического затягивания.

Число ветвей 220 может быть разным, например, можно выполнять три ветви (отстоящие друг от друга на 120°), чтобы получить выигрыш в месте, в материале и в простоте выполнения. Число ветвей может быть равным X, при этом Х больше 4, и угловой промежуток между ними равен (360/Х°).

Можно также выполнять ветви, отделенные друг от друга неравномерными промежутками, даже если при этом проявляется «неоднородность» циркуляции тока в катушке и, следовательно, разбалансированность элемента с точки зрения нагрева и старения.

В варианте, показанном на фиг.11 и 12, предлагается контактный вывод 200 в виде кольца, то есть имеющий форму цилиндра, концентричного с трубчатой крышкой. Предпочтительно этот цилиндр содержит в своем основании выемки для прохождения приливов внутрь этого цилиндра.

Его радиус является достаточно большим, чтобы получить достаточную контактную периферическую поверхность, и одновременно пространство, остающееся в центре, позволяет приливам достигать самых центральных витков.

В данном случае пропиточное отверстие 130 выполнено в центре площадки внутри контактного вывода 200.

В варианте, показанном на фиг.13, используется тот факт, что наружные витки отводят больше тока, чем витки в центре.

Однако для конкретного витка сварка лазерным пучком, перпендикулярным к этому витку, обеспечивает одинаковую контактную поверхность прилив/виток независимо от того, является ли виток наружным или внутренним.

В данном случае предпочитают применять сварку, которая создает контактную поверхность, большую для наружных витков, чем для внутренних.

Для достижения такого результата низ приливов выполняют конусным, то есть с нижней контактной поверхностью, более широкой в наружном участке коллектора, чтобы иметь большую контактную поверхность снаружи коллектора.

Вместе с тем, в данном случае, чтобы увеличить поверхность сварки на уровне наружных витков, причем при одном проходе лазерного пучка, прилив 120 обрабатывают по спирали, которая в наружном направлении стремится проходить тангенциально к виткам. Как правило, выполняют прилив, направление которого постепенно удаляется от радиального направления. Таким образом, чем больше лазерный пучок продвигается наружу, тем больше увеличивается сечение сварки коллектора, так как пересечение между приливом и витком становится все более тангенциальным.

В совершенно другом варианте выполняют контактный вывод с двумя ветвями (отстоящими друг от друга на 180°) или контактный вывод в виде прямоугольного параллелепипеда 400 (фиг.14 и 15). В этом случае он находится между двумя главными приливами.

Этот контактный вывод содержит, например, отверстие 410 для завинчивания или соединения сваркой с коллекторной шиной сбора тока.

Чтобы приливы достигали витков в центре при выполнении контактного вывода заодно с крышкой, выполняют другой вариант, в котором контактный вывод смещают от центра в зону, находящуюся между приливами (контактный вывод 500 на фиг.16 и 17).

Недостатком такого решения является разбалансированность циркуляции тока в рассматриваемом элементе накопления энергии.

В этом случае предпочтительно выполняют второй смещенный от центра контактный вывод такого же типа, диаметрально противоположный первому, или даже несколько других смещенных от центра контактных выводов, чтобы достичь однородной циркуляции тока в коллекторе, не ухудшая качество сварки всех витков.

1. Элемент накопления электрической энергии, содержащий обмотку из витков и, по меньшей мере, один соединитель (100, 200), выполненный, по существу, перпендикулярно к образующей обмотки и содержащий площадку (100), находящуюся в контакте с множеством этих витков, при этом площадка соединителя содержит сторону с контактным выводом (200) в основном круглой формы, при этом площадка (100) содержит также ряд приливов (120, 125), рельефно выступающих на стороне площадки, противоположной стороне, содержащей контактный вывод (200), отличающийся тем, что контактный вывод (200) содержит, по меньшей мере, одну внутреннюю выемку (210), и тем, что, по меньшей мере, один прилив (100) заходит в такую выемку (210).

2. Элемент по п.1, отличающийся тем, что является суперконденсатором.

3. Элемент по п.1, отличающийся тем, что контактный вывод (200) имеет наружную форму, по меньшей мере, частично вписанную в усеченный конус.

4. Элемент по п.1, отличающийся тем, что содержит, по меньшей мере, одну поверхность (215) дна выемки (210), по существу, в виде усеченного конуса, расширяющуюся к свободному концу контактного вывода (200).

5. Элемент по п.1, отличающийся тем, что контактный вывод (200) содержит ветвь (220) между каждой парой выемок (210), и тем, что каждая ветвь (220) заканчивается поверхностью (225) в виде усеченного конуса, расширяющейся к основанию контактного вывода.

6. Элемент по п.1, отличающийся тем, что контактный вывод (200) содержит, по меньшей мере, одну выемку (210), выполненную только на части высоты контактного вывода (200).

7. Элемент по п.1, отличающийся тем, что контактный вывод (200) содержит, по меньшей мере, одну ветвь (220), охваченную двумя выемками (21), которая расширяется в направлении периферии контактного вывода (200).

8. Элемент по п.1, отличающийся тем, что контактный вывод (200) содержит ряд ветвей (220), не соединенных между собой (230), по меньшей мере, на участке их высоты.

9. Элемент по п.1, отличающийся тем, что контактный вывод (200) содержит ветви, расширяющиеся к концам, периферическим по отношению к контактному выводу, при этом каждая ветвь образует на своем конце два противоположных друг другу заострения (216, 217).

10. Элемент по п.1, отличающийся тем, что содержит, по меньшей мере, один ряд выемок (210), каждая из которых имеет овальное сечение в плане, параллельном перекрывающей площадке (100).

11. Элемент по п.1, отличающийся тем, что содержит контактный вывод (200) в виде трубчатого участка.

12. Элемент по п.1, отличающийся тем, что содержит, по меньшей мере, один криволинейный прилив (120), расположенный в направлении, которое постепенно меняется, начиная от радиального направления в наружную сторону перекрывающей площадки.

13. Элемент по п.1, отличающийся тем, что перекрывающая площадка (100) содержит сторону, противоположную стороне с контактным выводом (200) и содержащую каналы (140), предназначенные для циркуляции электролита на этой стороне.

14. Элемент по п.1, отличающийся тем, что перекрывающая площадка содержит, по меньшей мере, одно отверстие (130) для заполнения электролитом.

15. Элемент по п.1, отличающийся тем, что содержит несколько приливов (125), некоторые из которых имеют длину, меньшую радиуса перекрывающей площадки (100) и находящиеся только внутри зоны периферии перекрывающей площадки (100).