Катализатор, способ его приготовления и способ получения ароматических углеводородов

Иллюстрации

Показать всеИзобретение относится к процессам переработки легких углеводородов в более ценные продукты - ароматические углеводороды, а также к способам приготовления катализатора получения ароматических углеводородов. Настоящий катализатор получения ароматических углеводородов в процессе ароматизации легких углеводородов является комплексным катализатором, содержащий микропористый компонент, обладающий кислыми свойствами и размерами пор не менее 5 Å, и оксидный компонент, обладающий дегидрирующими свойствами, в качестве оксидного компонента он содержит смешанный цинк-алюминиевый оксидный материал со структурой шпинели, обладающий величиной удельной поверхности не менее 50 м2/г, разветвленной системой транспортных пор со средним диаметром не менее 2,0 нм и объемом пор не менее 0,2 см3/г. Описаны способ приготовления катализатора смешением микропористого компонента и смешанного цинк-алюминиевого оксидного материала со структурой шпинели, обладающего указанными выше свойствами, и применение полученного катализатора для получения ароматических углеводородов из алифатических углеводородов С2-С6 при температуре не ниже 400°С, давлении не более 10 МПа, объемном расходе углеводородов С2-С6 не более 10000 ч-1. Технический результат - повышение активности в превращении алифатических углеводородов, повышение селективности в отношении образования ароматических углеводородов и улучшение стабильности действия катализатора. 3 н. и 12 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к способам переработки углеводородного сырья, а именно к процессам переработки легких углеводородов в более ценные продукты - ароматические углеводороды, а также к способам приготовления катализатора получения ароматических углеводородов.

Получаемые ароматические соединения могут быть использованы как в качестве высокооктановой добавки к моторным топливам, так в виде сырья для дальнейшей переработки. В результате такой переработки получают индивидуальные ароматические углеводороды, растворители и промежуточные продукты для основного и тонкого органического синтеза.

Реакция образования ароматических соединений из алифатических углеводородов представляет собой последовательность промежуточных реакций, протекающих как по кислотному механизму, так и представляющих собой реакции дегидрирования. Следовательно, катализатор ароматизации должен обладать центрами, ведущими обе указанные реакции. Наиболее распространенным способом получения ароматических углеводородов является способ переработки углеводородного сырья с помощью катализатора ароматизации, приготовленного введением в микропористый материал, обладающий кислотными свойствами, промотирующей добавки, обладающей дегидрирующими свойствами, в качестве которой чаще всего используются соединения галлия и/или цинка. В качестве микропористого материала используется чаще всего цеолит со структурой ZSM-5 или ZSM-11. При этом соединения модифицирующих элементов или вводятся в состав материала в ходе его гидротермального синтеза, или в результате последующего введения методом пропитки, ионного обмена или другим способом. Полученный таким образом микропористый материал обладает бифункциональными свойствами: кислотностью, которая определяется наличием кислых центров на поверхности материала и внутри его пор, а также дегидрирующими свойствами, которые определяются наличием на поверхности или внутри микропористого материала атомов соответствующих элементов. Следовательно, в составе микропористого материала присутствуют центры двух типов: отвечающие за проведение реакции кислотного типа и отвечающие за проведение реакции дегидрирования. Тем самым, плотность центров на единицу поверхности и/или объема приготовленного катализатора существенно увеличивается.

Очевидно, что эффективность действия катализатора ароматизации зависит от оптимального соотношения центров обоих типов в составе приготовленного образца и их оптимального расположения друг относительно друга.

Известны различные способы приготовления катализаторов получения ароматических углеводородов из парафинов и олефинов С2 и выше. В качестве исходного материала для приготовления катализаторов используют цеолиты семейства ZSM, цеолиты других структурных типов, а также микропористые алюмофосфаты различных структурных типов или другие соединения, например силикагель, аморфный алюмосиликат и др. Исходный материал промотируют соединениями цинка, галлия, редкоземельных или благородных металлов, которые обладают дегидрирующими свойствами. При этом промотирующую добавку вводят в состав материала или же в ходе гидротермального синтеза исходного материала, или методом пропитки, ионного обмена, твердофазной реакцией или другим способом, используя уже готовый материал. Далее на полученных образцах проводят реакцию получения ароматических углеводородов, чаще всего парафинов и/или олефинов С2-С6 при температуре не ниже 300°С, чаще всего 400-600°С, при давлении до 2 МПа и объемной скорости подачи газовых смесей до нескольких тысяч ч-1 (US 4629818, С07С 12/02, 16.12.86; US 4665251, С07С 1/20, 12.05.87; US 4157356, C07C 15/02, 05.06.76).

Недостатками указанных способов является то, что центры, отвечающие за кислотную и дегидрирующую функции, находятся в составе одного и того же микропористого материала. Попытки ввести повышенное содержание модифицирующей добавки в состав кислотного материала приведут к тому, что металлы будут блокировать кислые центры на поверхности материала, а также закрывать входы в его поры. Кроме того, повышенное содержание металла на поверхности материала приводит к укрупнению частиц и образованию агломератов атомов промотирующего элемента. Это приводит к образованию центров с нежелательными свойствами, ведущими побочные реакции. На практике основной проблемой катализаторов ароматизации алифатических углеводородов является невысокая стабильность действия приготовленных образцов вследствие образования недесорбируемых с поверхности катализаторов соединений. Причиной этому может служить неоптимальное соотношение концентраций центров двух типов, неоптимальный размер частиц промотирующего элемента и неоптимальное расстояние между различными центрами на поверхности катализатора. Более того, атомы промотирующих металлов на поверхности микропористого материала зачастую выступают в роли центров коксообразования, что приводит к быстрому падению активности приготовленного катализатора.

В связи с этим предпринимаются попытки приготовить катализатор ароматизации, в котором кислотные и модифицирующие составляющие представляют собой отдельные соединения. Так, известен способ переработки углеводородного сырья в ароматические углеводороды в присутствии гибридного катализатора, представляющего собой смесь цеолита со структурой пентасила, ZSM-5 или ZSM-11, и сокатализатора, представляющего собой оксид галлия, нанесенного на оксид, выбранный из следующей группы: оксид кремния, оксид алюминия, оксид хрома (US 5135898, B01J 029/28, 25.07.91). Отмечается, что в качестве цеолита со структурой пентасил может использоваться как образец, атомы алюминия в котором частично или полностью замещены на атомы галлия. Далее, отмечается, что сокатализатор, представляющий собой нанесенный оксид галлия, ведет себя как водородная «ловушка», захватывая молекулы водорода, высвобождающиеся во время ароматизации парафинов и олефинов. Реакция ароматизации протекает внутри каналов цеолита, а образованный водород мигрирует к частицам сокатализатора, расположенным вне цеолита. Приготовленный таким образом катализатор оказывается более активным и селективным в ароматизации легких парафинов и олефинов по сравнению со стандартными способами приготовления катализаторов ароматизации. При этом, как показано в примерах данного изобретения, сокатализатор может даже совсем не содержать атомы промотирующего элемента - галлия, и даже в этом случае выход ароматических углеводородов оказывается сравнимым с результатом, полученном на классическом катализаторе ароматизации: катализаторе процесса "Cyclar". Таким образом, в данном случае основное предназначение сокатализатора действительно заключается в оттягивании молекул водорода от цеолита в качестве «водородной ловушки». Из сопоставления результатов, представленных в прототипе, видно, что введение в состав гибридного катализатора промотирующего элемента, галлия, приводит к улучшению действия катализатора, однако это увеличение различно для различных видов «инертного оксидного материала». Так, например, для коллоидного оксида кремния введение галлия приводит к увеличению конверсии н-бутана с 90,5 до 98,7 мас.% и увеличению выхода ароматических углеводородов с 37,7 до 64,3 мас.%. Однако для нейтрального оксида алюминия повышение конверсии н-бутана происходит с 97,7 до 98,1 мас.%, а увеличение выхода ароматических углеводородов - с 33,4 до 42,9 мас.%. Таким образом, из приведенных примеров видно, что качество приготовленного гибридного катализатора напрямую зависит от свойств «инертного оксидного материала» и от взаимодействия промотирующего элемента с поверхностью оксидного материала. В данном изобретении не рассматривается влияние свойств используемого оксидного материала на качество приготовленного гибридного катализатора.

Основным недостатком способа приготовления гибридного катализатора является то, что реакция ароматизации проходит внутри каналов цеолитного катализатора, как и отмечается в прототипе, а сокатализатор, содержащий оксид галлия, используется только как водородная «ловушка», причем этот эффект наблюдается даже в случае отсутствия в составе оксидной фазы промотирующего элемента. Соответственно, центры, отвечающие как за протекание реакций кислотного типа, так и отвечающие за протекание реакции дегидрирования, расположены на поверхности микропористого материала, что приводит к сложности выбора оптимального соотношения между концентрациями этих центров. Реакции кислотного типа протекают с участием кислотных центров цеолита, расположенных как внутри цеолитных каналов, так и на внешней поверхности цеолитных кристаллов. Реакции дегидрирования протекают на внешней поверхности цеолитных кристаллов с участием внекаркасных атомов металлов. Такие атомы помимо выполнения своей прямой функции могут блокировать кислотные центры, расположенные на поверхности цеолита, и закрывать вход в его поры; кроме того, внекаркасные атомы выступают как центры коксообразования, что приводит к быстрому падению активности приготовленного катализатора.

Недостатком данного изобретения является также то, что в качестве оксидной составляющей гибридного катализатора выбирается оксид, выбранный из следующей группы: оксид кремния, оксид алюминия, оксид хрома, которые не обладают развитой системой транспортных пор, которые могут способствовать улучшенному массообмену между составными частями гидридного катализатора. Так, хорошо известно, что практически все оксиды или гидратированные оксиды алюминия обладают системой транспортных пор, средний размер которых не превышает 15 нм, а в большинстве случаев составляет 5-10 нм.

Таким образом, наряду с повышением активности и селективности в отношении образования ароматических углеводородов, существенной проблемой становится повышение стабильности действия катализатора ароматизации. Известно, что при превращении углеводородного сырья в ароматические углеводороды на катализаторе образуется очень много кокса. Этот кокс, образованный во время реакции, вызывает постепенную дезактивацию катализатора. Естественно, что основной задачей является улучшение процесса ароматизации по направлению уменьшения количества образующегося кокса, т.е. повышения стабильности действия катализатора, но при сохранении высокой активности и селективности в отношении образования ароматических углеводородов.

Наиболее близким к предлагаемому изобретению по своей технической сущности и достигаемому эффекту является способ переработки углеводородного сырья в ароматические углеводороды в присутствии высокостабильного катализатора, представляющего собой смесь цеолита и цинковой шпинели, причем указанная смесь после ее приготовления обрабатывается восстанавливающим газом при повышенной температуре так, чтобы привести к формированию катализатора, представляющего собой предмет изобретения (US 6218590, B01J 23/00, 17.04.2001). В качестве восстанавливающего газа обычно используется водород. После обработки восстанавливающим газом приготовленный катализатор переходит в свою активную форму и используется для превращения углеводородного сырья в ароматические углеводороды и олефины, причем выход ароматических углеводородов выше, а олефинов ниже, чем на катализаторе, который не обрабатывался восстанавливающим газом.

Таким образом, из материалов прототипа видно, что данное изобретение ставит задачей создание высокостабильного катализатора ароматизации, это достигается, в частности, созданием комплексной каталитической системы, состоящей из двух частей. Первая часть, обладающая кислыми свойствами, - это любой цеолит, эффективный в превращении алифатических углеводородов в ароматические углеводороды. Вторая часть, обладающая дегидрирующими свойствами, - это цинковая шпинель, представляющая собой алюминаты, силикаты, титанаты, и т.д., цинка. Однако в материалах прототипа ничего не говорится о способе приготовления цинковых шпинелей.

Недостатком прототипа является то, что в качестве модифицирующей составляющей катализатора выбирается цинковая шпинель, которая не обладает развитой системой транспортных пор. Так, хорошо известно, что большинство шпинелей, в том числе те, которые используются в промышленности и доступны в больших количествах, образуются при нагревании Al- и Mg-содержащих минералов, или же синтетически приготавливаются сплавлением или спеканием соответствующих оксидов при 1400-1920°С («Химическая энциклопедия», т. 5 (1998), с.399). Такие шпинели в своей основе представляют кристаллы, элементарная ячейка которых представляет плотнейшую кубическую упаковку, следовательно, эти системы имеют низкую величину удельной поверхности, не превышающей 20-30 м2/г, и обладают недостаточно развитой системой транспортных пор, размер которых не превышает 1,0 нм, при этом объем пор не превышает 0,15-0,20 см3/г. Совершенно очевидно, что при создании комплексного катализатора ароматизации развитая система транспортных пор может существенно способствовать улучшенному массообмену между составными частями комплексного катализатора.

Недостатком прототипа является также то, что для обеспечения образования высокостабильного катализатора, представляющего собой суть изобретения, его нужно перевести в соответствующую форму с помощью обработки смеси цеолита и шпинели в токе восстанавливающего газа, преимущественно водорода. Таким образом, в случае отсутствия данной обработки смесь цеолита и шпинели не представляет собой высокостабильный катализатор, обладающий высокой активностью и селективностью в отношении образования ароматических углеводородов. Этот результат подтверждается примерами, приведенными в прототипе.

Изобретение решает задачу создания улучшенного способа получения ароматических углеводородов, а также улучшенного способа приготовления катализатора ароматизации алифатических углеводородов, характеризующегося повышенной активностью и селективностью в отношении образования ароматических углеводородов, а также повышенной стабильностью каталитического действия.

Задача решается способом переработки углеводородов С2-С6 в ароматические углеводороды с помощью комплексного бифункционального катализатора, приготовленного смешением двух составных частей, в котором кислотной функцией обладает микропористая составляющая катализатора с размером микропор не менее 5 Å, а дегидрирующей функцией - специально приготовленные смешанные оксиды модифицирующих элементов, которые после прокаливания при соответствующих температурах имеют структуру шпинели и обладают высокой величиной удельной поверхности и развитой системой транспортных пор, позволяющих осуществлять эффективный массообмен между двумя составляющими комплексного катализатора.

Улучшенные по сравнению с прототипом показатели достигаются за счет:

- оптимизации пористой структуры дегидрирующего компонента комплексного катализатора;

- оптимизации соотношения кислотной и дегидрирующей функций комплексного катализатора;

- оптимизации распределения дегидрирующего компонента по зерну комплексного катализатора;

- увеличения активности катализатора за счет оптимального разнесения кислотной и дегидрирующей функций по разным составляющим комплексного катализатора, что приводит к отсутствию блокировки дегидрирующим компонентом кислых центров и входных отверстий пор цеолита вследствие существования развитой системы транспортных пор в дегидрирующем компоненте;

- увеличения стабильности действия комплексного катализатора ароматизации вследствие отсутствия на поверхности цеолитной составляющей атомов дегидрирующего компонента, которые могут представлять собой дополнительные центры коксообразования, и возможности свободного прохода по развитой системе транспортных пор промежуточных соединений и продуктов реакции, а также их десорбции с поверхности комплексного катализатора.

В ходе проведения исследований по определению физико-химических свойств различных модифицирующих соединений и возможности их использования в качестве составной части комплексного катализатора ароматизации было найдено следующее.

Катализатор, приготовленный из цеолитного компонента и цинк-алюминиевого смешанного оксидного материала со структурой шпинели, обладает улучшенными каталитическими свойствами в отношении образования ароматических углеводородов по сравнению с цеолитным катализатором, приготовленным по стандартному способу, особенно в отношении стабильности каталитического действия приготовленного катализатора. Однако использование обычной Zn-Al шпинели в качестве модифицирующей добавки при приготовлении катализатора ароматизации показало, что это соединение не приводит к получению активного и селективного катализатора ароматизации. В ходе проведения многочисленных экспериментов по исследованию различных способов приготовления смешанных оксидов и возможности их использования в качестве модифицирующей составляющей катализатора ароматизации были выявлены основные требования, предъявляемые к смешанным оксидам и позволяющие приготовить активный комплексный катализатор ароматизации.

Для осуществления предлагаемого изобретения был разработан способ получения смешанного цинк-алюминиевого оксида со структурой шпинели, обладающего специфическими пористыми свойствами, а именно, высокой величиной удельной поверхности не менее 50 м2/г, предпочтительно, 80-120 м2/г, разветвленной системой транспортных пор со средним диаметром не менее 2,0 нм, предпочтительно, 2,4-2,6 нм, и высоким значением объема пор не менее 0,2 см3/г, предпочтительно, 0,4-0,5 см3/г.

Использование смешанного цинк-алюминиевого оксида со структурой шпинели с широкими транспортными порами в качестве модифицирующей составляющей при приготовлении комплексного катализатора ароматизации позволяет равномерно распределять активные дегидрирующие центры по зерну катализатора в необходимых концентрациях, свободно осуществлять массообмен молекул исходных углеводородов и продуктов реакции между составными частями комплексного катализатора и, следовательно, повысить активность и стабильность действия приготовленного катализатора в реакции ароматизации.

Таким образом, повышение активности и селективности по целевым продуктам предлагаемого в настоящем изобретении комплексного катализатора в реакции ароматизации алифатических углеводородов является следствием взаимодействия двух составных частей катализатора, отличающихся по своему функциональному назначению. Цеолитная составляющая отвечает за протекание реакций кислотного типа, а модифицирующая составляющая, представляющая собой смешанный цинк-алюминиевый оксид со структурой шпинели, отвечает за протекание реакции дегидрирования. Оптимизация пористой структуры оксидной системы приводит к осуществлению легкого и эффективного массообмена молекул сырья и продуктов реакции между двумя составляющими комплексного катализатора, а также позволяет равномерно распределять активные центры по зерну катализатора. Разнесение каталитических функций по двум частям комплексного катализатора позволяет, кроме того, регулировать соотношение кислотной и дегидрирующей составляющих без ущерба для каталитических свойств каждой из них. Разнесение кислотной и дегидрирующей функций по разным составляющим комплексного катализатора приводит к отсутствию блокировки промотирующим компонентом кислых центров цеолита и его входных отверстий пор. Наконец, приготовление комплексного катализатора приводит к увеличению стабильности его действия в реакции ароматизации вследствие отсутствия на поверхности цеолитной составляющей внеструктурных элементов, в частности атомов промотирующих элементов, которые могут представлять собой дополнительные центры коксообразования.

Задача решается также способом приготовления комплексного катализатора ароматизации, представляющего собой композит микропористого материала с размером пор не менее 5 Å и смешанного цинк-алюминиевого оксида со структурой шпинели с высокой величиной удельной поверхности не менее 50 м2/г, предпочтительно, 80-120 м2/г, разветвленной системой транспортных пор со средним диаметром не менее 2,0 нм, предпочтительно, 2,4-2,6 нм, и высоким значением объема пор не менее 0,2 см3/г, предпочтительно, 0,4-0,5 см3 и способом переработки алифатических углеводородов С2-С6 в ароматические углеводороды при температуре реакции не ниже 400°С, объемном расходе исходного сырья не более 10000 ч-1, давлении не более 10 МПа, в присутствии описанного выше комплексного катализатора.

В качестве микропористых материалов, обладающих кислыми свойствами и выступающих как составная часть комплексного катализатора, используют алюмосиликатные цеолиты, обладающие размерами пор не менее 5 Å, например цеолиты со структурой ZSM-5, ZSM-11, BETA и другие или микропористые замещенные элементосиликаты, содержащих в своей структуре бор, железо, галлий, хром, и обладающих размерами пор не менее 5 Å, например, обладающих структурой типа ZSM-5, ZSM-11, BETA и др.

В качестве оксидной части комплексного катализатора, приготовленного по любому из двух способов, используют специально разработанный смешанный цинк-алюминиевый оксидный материал со структурой шпинели, обладающий высокой величиной удельной поверхности не менее 50 м2/г, предпочтительно, 80-120 м2/г, разветвленной системой транспортных пор со средним диаметром не менее 2,0 нм, предпочтительно, 2,4-2,6 нм, и высоким значением объема пор не менее 0,2 см3/г, предпочтительно, 0,4-0,5, позволяющей проводить легкий и эффективный массообмен молекул исходных углеводородов и продуктов реакции между двумя составными частями комплексного катализатора.

Соотношение микропористой и дегидрирующей составляющей выбирают таким образом, чтобы получить максимальную эффективность действия комплексного катализатора в реакции ароматизации. В общем случае содержание дегидрирующей составляющей в комплексном катализаторе составляет не более 50 мас.%.

Микропористая составляющая комплексного катализатора может дополнительно обрабатываться растворами кислот, например, азотной, сульфосалициловой и др.

Микропористая составляющая комплексного катализатора может дополнительно обрабатываться соединениями редкоземельных элементов и/или металлами платиновой группы.

Для приготовления комплексного катализатора две его части смешивают, причем метод смешения двух составляющих комплексного катализатора может быть различным: с помощью механического смесителя, шаровой мельницы и т.п.

После смешения две части комплексного катализатора могут быть сформованы с другими неорганическими материалами, которые называются связующим, для придания прочности конечному катализатору ароматизации. Связующие могут быть выбраны из следующего ряда: оксиды и гидроксиды алюминия, кремния, алюмосиликаты, алюмофосфаты, глины, и др. Содержание связующего в конечном катализаторе определяется свойствами связующего и составляет не менее 1%, чтобы обеспечить необходимую прочность гранул конечного катализатора. Смесь двух составных частей комплексного катализатора и связующего может затем быть сформована любым известным методом: экструзией, жидкостной формовкой и др.

Приготовленный таким образом комплексный катализатор может использоваться в виде фракции определенного размера или в виде гранул. Для приготовления гранул комплексного катализатора в процессе экструзии дополнительно может использоваться жидкость, например вода.

Приготовленный комплексный катализатор до его использования в процессе ароматизации может быть прокален в воздухе при температуре до 600°С.

В процессе ароматизации с использованием приготовленного комплексного катализатора в качестве исходного сырья используются алифатические углеводороды: парафины и/или олефины с числом углеводородных атомов 2-6.

Основным отличительным признаком предлагаемого способа является то, что переработку алифатических углеводородов С2-С6 в ароматические углеводороды осуществляют в присутствии комплексного катализатора, представляющего собой композит микропористого материала с размером пор не менее 5 Å и специально разработанного смешанного цинк-алюминиевого оксидного материала со структурой шпинели, обладающего высокой величиной удельной поверхности не менее 50 м2/г, предпочтительно, 80-120 м2/г, разветвленной системой транспортных пор со средним диаметром не менее 2,0 нм, предпочтительно, 2,4-2,6 нм, и высоким значением объема пор не менее 0,2 см3/г, предпочтительно, 0,4-0,5 см3.

Технический эффект предлагаемого способа заключается в том, что при превращении углеводородов С2-С6 в присутствии комплексного катализатора указанного выше состава достигается повышение активности в превращении алифатических углеводородов, повышение селективности в отношении образования ароматических углеводородов и улучшение стабильности действия приготовленного комплексного катализатора по сравнению с катализатором ароматизации, приготовленным по стандартным известным способам.

Способ осуществляют следующим образом.

В качестве исходных микропористых материалов, выступающих как составная часть комплексного катализатора, используют алюмосиликатные цеолиты с размером пор не менее 5 Å, например, цеолиты со структурой ZSM-5, ZSM-11, BETA и другие. Лучше всего использовать цеолиты со структурами ZSM-5 или ZSM-11 с мольным отношением SiO2/Al2О3 не более 100. В случае использования микропористых замещенных элементо-силикатов это могут быть силикаты с размером пор не менее 5 Å с введенными во время синтеза элементами: бор, железо, галлий, хром, и обладающие структурой типа ZSM-5, ZSM-11, BETA и др. Микропористую составляющую комплексного катализатора можно дополнительно обрабатывать растворами кислот, например азотной, сульфосалициловой и др. Микропористую составляющую комплексного катализатора можно дополнительно обрабатывать соединениями редкоземельных элементов и/или металлами платиновой группы.

В качестве дегидрирующей части комплексного катализатора используют смешанный цинк-алюминиевый оксидный материал со структурой шпинели, обладающий высокой величиной удельной поверхности (не менее 50 м2/г), специально разработанной разветвленной системой транспортных пор со средним диаметром не менее 2,0 нм и высоким значением объема пор (не менее 0,2 см3/г). Содержание дегидрирующей составляющей в комплексном катализаторе составляет не более 50 мас.%.

Далее две части комплексного катализатора смешивают. Метод смешения двух составляющих комплексного катализатора может быть различным: с помощью механического смесителя, шаровой мельницы и т.п.

После смешения две части комплексного катализатора могут быть с другими неорганическими материалами, которые называются связующим, для придания прочности конечному катализатору ароматизации. Связующие могут быть выбраны из следующего ряда: оксиды и гидроксиды алюминия, кремния, магния, алюмосиликаты, алюмофосфаты, глины, и др. Содержание связующего в конечном катализаторе определяется свойствами связующего и составляет не менее 1 мас.%, чтобы обеспечить необходимую прочность гранул конечного катализатора. Смесь двух составных частей комплексного катализатора и связующего может затем быть сформована любым известным методом: экструзией, жидкостной формовкой и др.

Приготовленный таким образом комплексный катализатор может использоваться в виде фракции определенного размера или в виде гранул. Для приготовления гранул комплексного катализатора в процессе экструзии дополнительно можно использовать жидкость, например вода.

Приготовленный комплексный катализатор до его использования в процессе ароматизации может быть прокален в воздухе при температуре до 600°С.

Полученный катализатор в виде фракции или в виде гранул помещают в проточный реактор, продувают либо азотом, либо водородом, либо метаном, либо инертным газом, либо их смесью при температурах до 600°С, после чего подают исходное сырье при объемных расходах не более 10000 ч-1, температурах не менее 400°С, давлении не более 10 МПа.

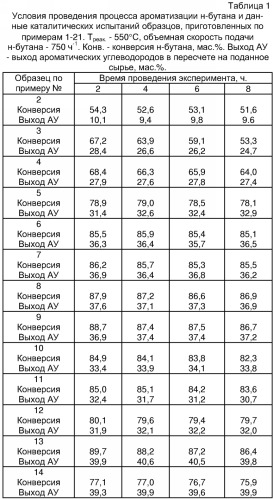

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Синтез микропористых материалов для иллюстрации примеров изобретения, отличающихся химическими и структурными свойствами, был проведен в соответствии с методиками, описанными в Пат. РФ 2174952, 20.10.2001 и 2214965, 27.10.2003.

Пример 2 (сравнительный).

Из порошка алюмосиликатного цеолита ZSM-5, приготовленного по способу, указанному в примере 1, готовят фракцию 0,2-0,8 мм.

4 г полученного катализатора помещают в проточный реактор, продувают азотом (5 л/ч) в течение 1 ч при 550°С, после чего прекращают подачу азота и при этой же температуре и при давлении 0,4 МПа начинают подачу н-бутана с объемной скоростью 750 ч-1. Данные каталитических испытаний приведены в таблице 1.

Из примера видно, что алюмосиликатный цеолит обладает очень небольшой активностью в реакции ароматизации н-бутана.

Пример 3 (по прототипу).

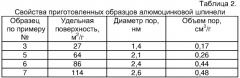

Алюмоцинковую шпинель готовят спеканием соответствующих оксидов при температуре 1500°С. Свойства приготовленной шпинели приведены в таблице 2.

15 г порошка алюмосиликатного цеолита ZSM-5 смешивают с приготовленной шпинелью из соотношения 4 мас.% цинка в конечном катализаторе, после чего прокаливают при 550°С и готовят фракцию 0,2-0,8 мм.

4 г полученного катализатора помещают в проточный реактор. Испытания катализатора проводят в условиях, указанных в примере 2.

Из примера видно, что алюмосиликатный цеолит в смеси с алюмоцинковой шпинелью, обладает повышенной активностью в реакции ароматизации н-бутана по сравнению с катализатором без шпинели, но недостаточно хорошей стабильностью.

Пример 4 (по прототипу).

4 г катализатора из примера 3 помещают в проточный реактор, продувают водородом (5 л/ч) в течение 1 ч при 550°С, после чего прекращают подачу водорода и при этой же температуре и при давлении 0,4 МПа начинают подачу н-бутана с объемной скоростью 750 ч-1. Из примера видно, что в случае предварительной обработки водородом алюмосиликатного цеолита в смеси с алюмоцинковой шпинелью, катализатор обладает хорошей стабильностью и повышенной активностью в реакции ароматизации н-бутана, по сравнению с катализатором без шпинели.

Пример 5.

Алюмоцинковую шпинель готовят растворением нитрата алюминия и ацетата цинка в воде с последующим осаждением образованного раствора избытком водного раствора аммиака. Полученный осадок отфильтровывают, полученную массу сушат при 120°С в течение 2-х ч, прокаливают при 800°С в течение 2-х ч.

По данным рентгенофазового анализа полученный продукт имеет структуру алюмоцинковой шпинели. Свойства приготовленной шпинели приведены в таблице 2.

15 г порошка алюмосиликатного цеолита ZSM-5 смешивают с полученной шпинелью из соотношения 4 мас.% цинка в конечном катализаторе, после чего образец прокаливают при 550°С и готовят фракцию 0,2-0,8 мм.

Испытания катализатора проводят в условиях, указанных в примере 2.

Из примера видно, что алюмосиликатный цеолит в смеси с приготовленной шпинелью обладает очень высокой активностью и хорошей стабильностью в реакции ароматизации н-бутана.

Пример 6.

А. Приготовление аммиачно-карбонатного комплекса оксида цинка. 8,65 г оксида цинка помещают в стакан емкостью 100 мл, приливают 12,4 мл водного раствора аммиака, добавляют 20,5 г карбоната аммония и 40 мл дистиллированной воды. Полученную смесь перемешивают до полного растворения оксида цинка. Объем полученного раствора доводят до 50 мл добавлением дистиллированной воды.

Б. Приготовление алюмоцинковой шпинели. 15,29 г гидроксида алюминия псевдобемитной структуры, высушенного при 120°С и содержащего 28 мас.% воды, гидратируют при перемешивании в 55 мл дистиллированной воды при комнатной температуре в присутствии 0,31 мл концентрированной азотной кислоты до получения однородного алюмогеля с содержанием воды 80,0 мас.%.

В полученный алюмогель при интенсивном перемешивании постепенно добавляют раствор аммиачно-карбонатного комплекса оксида цинка. Температуру смеси поднимают до 80°С, перемешивание продолжают до прекращения выделения углекислого газа. Полученную массу сушат при 120°С в течение 2-х ч, прокаливают при 800°С в течение 2-х ч.

По результатам рентгенофазового анализа, содержание алюмоцинковой шпинели в полученном материале составляет не менее 98%. Свойства приготовленной шпинели приведены в таблице.2.

В. Приготовление катализатора ароматизации. Порошок цеолита со структурой ZSM-5 смешивают в Z-образном смесителе с алюмоцинковой шпинелью, полученной по п.Б примера 5, алюмогелем и дистиллированной воды. Полученную массу формуют через фильеру диаметром 2,5 мм. Экструдаты сушат на воздухе в течение 12 ч и прокаливают при 550°С в течение 2-х ч. Полученный катализатор ароматизации имеет следующий состав мас.%:

| Цеолит ZSM-5 | 66,8 |

| ZnO | 5,8 |

| Al2О3 | 27,4 |

4 г полученного катализатора загружают в проточный реактор. Испытания катализатора проводят в условиях, указанных в примере 2.

Из примера видно, что алюмосиликатный цеолит в смеси с приготовленной шпинелью обладает очень высокой активностью и хорошей стабильностью в реакции ароматизации н-бутана.

Пример 7.

Катализатор ароматизации готовят как в примере 6 за исключением того, что получение шпинели проводят с использованием суспензии порошка изопропилата алюминия в дистиллированной воде.

По результатам рентгенофазового анализа, содержание алюмоцинковой шпинели в полученном материале составляет не менее 99 мас.%. Содержание цинка в полученном катализаторе ароматизации составляет 4.1 мас.%. Испытания катализатора проводят в условиях, указанных в примере 2.

Пример 8.

Катализатор ароматизации готовят путем смешения порошков исходного цеолита и алюмоцинковой шпинели, приготовленной по примеру 6, с последующим таблетированием катализатора.

Содержание цинка в полученном катализаторе ароматизации составляет 7,2 мас.%. Испытания катализатора проводят в условиях, указанных в примере 2.

Пример 9.

25 г порошка алюмосиликатного цеолита ZSM-11, приготовленного в соответствии со способом, указанным в примере 1, смешивают с алюмоцинковой шпинелью, приготовленной по примеру 7, из расчета, чтобы получить 3,5 мас.% цинка в конечном образце. Полученный катализатор прокаливают при 500°С, после чего готовят фракцию 0,2-0,8 мм.

4 г полученного катализатора помещают в проточный реактор. Испытания катализатора проводят в условиях, указанных в примере 2.

Пример 10.

30 г порошка хромалюмосиликата со структурой ZSM-11 формуют с алюмоцинковой шпинелью из примера 6 из расчета, чтобы получить 3,5 мас.% цинка в конечном образце. Полученный катализатор прокаливают при 500°С, после чего готовят фракцию 0,2-0,8 мм.

4 г полученного катализатора помещают в проточный реактор. Испытания катализатора проводят в условиях, указанных в примере 2.

Пример 11.

25 г порошка железоалюмосиликата со структурой ZSM-15 формуют с алюмоцинковой шпинелью из примера 7 из расчета, чтобы получить 6,5 мас.% цинка в конечном образце. Полученный катализатор прокаливают при 500°С, после чего готовят фракцию 0,2-0,8 мм.

4 г полученного катализатора помещают в проточный реактор. Испытания катализатора проводят в условиях, указанных в примере 2.

Пример 12.

20 г боралюмосиликата со структурой ZSM-5, приготовленного в соответствии со способом, указанным в примере 1, смешивают с алюмоцинковой шпинелью из примера 7 из расчета, чтобы получить 2,2 мас.% цинка в конечном образце. Полученный катализатор прокаливают при 500°С, после чего готовят фракцию 0,2-0,8 мм.

4 г полученного катализатора помещают в проточный реактор. Испытания катализатора проводят в условиях по примеру 2, за исключением того, что перед началом каталитических испытаний образец продувает