Способ переработки золотосодержащих руд

Иллюстрации

Показать всеИзобретение относится к обогащению полезных ископаемых и может быть использовано при обогащении рудного сырья, требующего предварительного измельчения. Способ переработки золотосодержащих руд включает измельчение материала в присутствии реагента, в качестве которого используют тонкодисперсные отходы масложирового производства в количестве 25-50 г/т, для интенсификации окислительных процессов. Технический результат - повышение эффективности измельчения. 2 ил., 1 табл.

Реферат

Изобретение относится к обогащению полезных ископаемых и может быть использовано при обогащении рудного сырья, требующего предварительного измельчения.

Известен способ переработки материалов, включающий подачу материала с водой в кольцеобразную зону измельчения сверху, объемное сжатие материала в зоне измельчения, истирание частиц материала друг о друга принудительным полиградиентным перемещением концентрических слоев материала при одновременном импульсном воздействии на частицы в момент их деформации и разрушения высокотемпературным потоком жидкости, перегретым паром или горячим воздухом, смешение измельченного продукта с холодной водой и удаление пульпы снизу. Подачу материала с водой или раствором ПАВ в кольцеобразную зону измельчения и истирание частиц материала друг о друга осуществляют одновременно с введением в зону измельчения сверхтонко диспергированного алмазного порошка или маслообразных и поверхностно-активных веществ [1].

Недостатками данного способа являются многостадийность процесса измельчения, необходимость введения дополнительных энергозатрат для получения высокотемпературных потоков жидкости, перегретого пара или воздуха.

Наиболее близким к предлагаемому способу является способ подготовки руд к извлечению металла, включающий дробление, измельчение материала, подачу в зону разрушения руды жидкого агента в виде растворителя благородных металлов, при этом дробление, измельчение и подачу растворителя благородных металлов осуществляют одновременно. В качестве жидкого агента в зависимости от состава руды могут быть использованы растворы цианистых солей [2].

Недостатками данного способа является применение токсичных реагентов - цианистых солей.

Техническим результатом является повышение качества измельчения путем получения однородного гранулометрического состава по готовому классу и снижению доли трудных классов в готовом продукте.

Технический результат достигается тем, что в способе переработки золотосодержащих руд, включающем измельчение материала в присутствии реагента, в качестве реагента используют тонкодисперсные отходы масложирового производства в количестве 25-50 г/т.

Измельчение материала, содержащего золотонесущие пирит и арсенопирит, при введении в мельницу реагента - тонкодисперсных отходов масложирового производства в количестве 25-50 г/т, интенсифицирует развитие окислительных процессов, что в условиях постоянно обновляющейся поверхности, характерных для процесса измельчения, позволяет получать более однородный гранулометрический состав по готовому классу, способствует снижению доли «трудных классов».

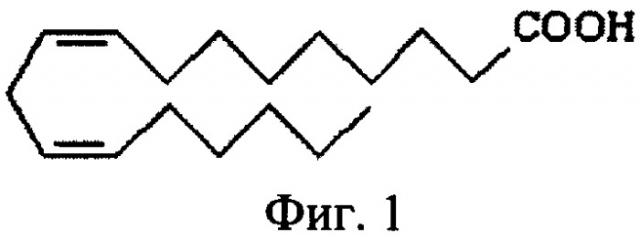

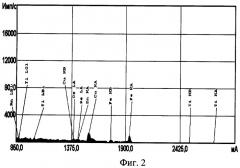

Отходы МЖК, представляющие собой использованный после очистки соевого масла адсорбент, содержащий жирные кислоты (линолевая кислота (Фиг.1) до 60%) 3, 4 дигидро, 2, 5, 7, 8-тетрамитил-2-[4, 8, 12 триметил-тридецил]2Н-1-бензопиран-6-ола-ацетат с добавками фосфолипидов, и комплекс включений элементов (Fe, Os, Re, Zn), которые служат катализаторами реакций окисления: реакции 1-12, подвергаются диспергированию в щелочной среде и в виде тонкодисперсной пульпы подаются в мельницу, фиг.2.

Процессы окисления, оптимизация которых позволяет повысить извлечение золота:

пирит

Способ реализуется следующим образом.

Пример 1. Навеска материала в количестве 1 кг измельчается в мельнице в течение 15 мин без добавки реагента с дальнейшей проверкой ситовой характеристики измельченного материала.

Пример 2. Навеска материала в количестве 1 кг подается в мельницу с одновременной подачей реагента - отходов масложирового производства в количестве 25-50 г/т. Проводится измельчение материала в течение 15 мин с дальнейшей проверкой ситовой характеристики измельченного материала. По результатам ситового анализа проб выход готового класса крупности материала для дальнейшей переработки (-0,1 мм) увеличивается на 15% (см. таблицу).

| Класс крупности материала | Без добавления реагента | С добавлением реагента | Среднее значение изменения выхода готового класса, % |

| Среднее значение выхода класса, % | Среднее значение выхода класса, % | ||

| -2,5+1,6 | 0,36 | 0,11 | -0,25 |

| -1,6+0,63 | 0,84 | 0,14 | -0,7 |

| -0,63+0,4 | 0,60 | 0,11 | -0,49 |

| -0,4+0,315 | 1,32 | 0,28 | -1,04 |

| -0,315+0,2 | 5,29 | 0,39 | -4,9 |

| -0,2+0,1 | 13,41 | 5,42 | -7,99 |

| -0,1 | 78,18 | 93,55 | 15,37 |

| Итого | 100 | 100 |

Реализация данного способа может быть проведена на стандартном оборудовании. Способ не требует больших дополнительных затрат, является экологически безопасным и экономически выгодным.

Источники информации

1. Юсупов Т.С., Злобин М.Н. Способ переработки материалов. Патент №97118547, 1999.

2. Лесков М.И., Брундуков Ю.С. и др. Способ подготовки руд. Патент №2101089, 1998.

Способ переработки золотосодержащих руд, включающий измельчение материала в присутствии реагента, отличающийся тем, что в качестве реагента используют тонкодисперсные отходы масложирового производства в количестве 25-50 г/т для интенсификации окислительных процессов.