Способ прессования профилей

Иллюстрации

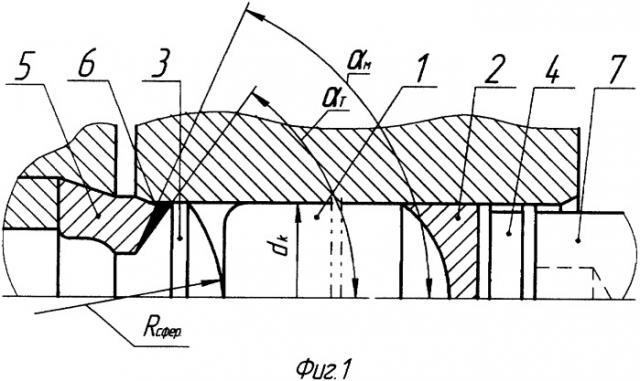

Показать всеСпособ прессования профилей относится к области обработки металлов давлением и может быть использован при производстве профилей, преимущественно прутков, методом горячего прессования из труднодеформируемых материалов, в частности из титановых сплавов, при прессовании профилей между стеклошайбой и заготовкой размещают переднюю технологическую шайбу. Технологическая шайба изготовлена из материала, предел текучести которого при заданной температуре составляет 0,8÷1,5 предела текучести материала заготовки при температуре прессования. Торец технологической шайбы, обращенный к матрице, имеет коническо-цилиндрическую поверхность. Угол торцевого конуса шайбы αт меньше угла конуса матрицы αм, измеренного между осью матрицы и образующей рабочей поверхности, на 5÷25°, диаметр цилиндрической части соответствует диаметру калибровочного участка матрицы, а торец шайбы, обращенный к заготовке, имеет сферическую выпуклую поверхность с радиусом, равным 0,7÷3,0 диаметров контейнера пресса. Обеспечивается сокращение обрези переднего конца отпрессованного профиля и получение регламентированной структуры по всей длине прутка. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве профилей, преимущественно прутков, методом горячего прессования из труднодеформируемых материалов, в частности из титановых сплавов.

Известен способ прессования профилей путем выдавливания пресс-шайбой металла заготовки, помещенной в контейнер, через очко матрицы (Перлин И.Л., Райтбарт Л.Х. Теория прессования металлов. М., «Металлургия», 1975, с.16).

Недостатком известного способа является образование центральной пресс-утяжины, глубоко проникающей в тело прессуемого изделия и нарушающей его сплошность, что приводит к снижению выхода годного.

Известен способ прессования прутков, при котором прессование ведут до момента возможного проникновения пресс-утяжины в пресс-изделие (Перлин И.Л., Райтбарт Л.Х. Теория прессования металлов. М., «Металлургия», 1975, с.90). Данный способ позволяет предупредить попадание пресс-утяжины в пресс-изделие, которая остается в пресс-остатке.

Недостатком известного способа является низкий коэффициент использования металла из-за наличия значительного пресс-остатка.

Известен способ прессования прутков, при котором перед прессованием на заднем торце заготовки формуют выпуклую поверхность, а на технологической шайбе формуют вогнутую поверхность, соответствующую выпуклой поверхности заготовки, и осуществляют прессование профиля через очко матрицы без образования пресс-остатка из материала заготовки (Перлин И.Л. Теория прессования. М., «Металлургия», 1961, с.109). Создание специальной формы заднего торца заготовки и соответствующего ему торца технологической шайбы дает возможность осуществлять прессование без образования пресс-утяжины и пресс-остатка.

Недостатком известного способа является высокая стоимость пластичных шайб, а также большие трудозатраты на вспомогательных операциях (предварительная формовка выпуклой поверхности на заднем торце заготовки, связанная с потерей металла заготовки при ее механической обработке, либо при формовке выпуклого торца горячей пластической деформацией).

Наиболее близким по технической сущности к заявляемому изобретению является способ прессования заготовок из труднодеформируемых сплавов, включающий подачу в контейнер цилиндрической заготовки, нагретой до температуры прессования, размещение между заготовкой и пресс-шайбой технологической шайбы со сферической полостью, нагретой до заданной температуры, распрессовку заготовки с формированием на ее заднем конце выступа и выдавливанием нагретого металла в очко матрицы без образования пресс-утяжины и пресс-остатка (Патент РФ №2228810, МПК В21С 23/08, публ. 2004.05.20).

Недостатком известного способа является снижение выхода годного в связи с необходимостью обрезки переднего конца прутка, связанной с его низкой проработкой структуры и наличием поверхностных дефектов.

Задачей, на решение которой направлено заявленное изобретение, является снижение затрат при прессовании профилей из труднодеформируемых материалов за счет повышения коэффициента использования металла путем прессования профилей без непроработанных передних концов, и отсутствием дефектов на боковой поверхности прутков.

Техническим результатом, достигаемым при осуществлении изобретения, является сокращение обрези переднего конца отпрессованного профиля, получение регламентированной структуры по всей длине прутка, а также исключение захолаживания торца заготовки, обращенного к матрице.

Указанный технический результат достигается тем, что в предлагаемом способе прессования профилей, включающем размещение на матрице стеклошайбы, подачу в контейнер цилиндрической заготовки, нагретой до температуры прессования, размещение между заготовкой и пресс-шайбой задней технологической шайбы со сферической полостью, нагретой до заданной температуры, и прессование профиля, особенность заключается в том, что перед прессованием между стеклошайбой и заготовкой размещается передняя технологическая шайба, изготовленная из материала, предел текучести которого при заданной температуре составляет 0,8÷1,5 предела текучести материала заготовки при температуре прессования. Кроме того, особенность заключается в том, что обращенный к матрице торец передней технологической шайбы имеет коническо-цилиндрическую поверхность, при этом угол торцевого конуса шайбы αт меньше угла матрицы αм, измеренного между осью матрицы и образующей рабочей поверхностью на 5÷25°, диаметр цилиндрической части соответствует диаметру калибровочного участка матрицы, а торец шайбы, обращенный к заготовке, имеет сферическую выпуклую поверхность с радиусом, равным 0,7÷3,0 диаметров контейнера пресса.

Технологическую шайбу изготавливают из материалов менее дорогих и более технологичных, чем материал прессуемого изделия. За счет того, что предел текучести материала заготовки близок к пределу текучести технологической шайбы, нагретой до заданной температуры, происходит прессование без выхода металла заготовки на боковую поверхность отпрессованного профиля. Это объясняется тем, что передняя технологическая шайба обеспечивает за счет сил трения на торцевой поверхности контакта с заготовкой стационарные условия истечения металла заготовки, и создается схема всестороннего сжатия металла.

Торец технологической шайбы, обращенный к заготовке, может иметь сферический выступ с радиусом Rсфер, равным 0,7÷3,0 диаметра контейнера пресса dк. При данной величине радиуса сферического выступа за счет его внедрения в торец заготовки, обращенный к передней технологической шайбе, обеспечивается дополнительная деформация металла, и формируется куполообразная граница пластической и жесткой зон в прессуемом металле. Объем технологической шайбы рассчитывают исходя из условий полного заполнения объема конуса матрицы и статистических данных по объему отрезаемого непроработанного переднего конца прессованного профиля.

Для образования смазочного клина угол торцевого конуса шайбы αт выполнен на 5-25° меньше, чем угол конуса матрицы αм. При разнице углов менее 5° стеклошайба разрушается и выдавливается из зазора между матрицей и технологической шайбой, при разнице углов более 25° сокращается рабочее пространство контейнера. Для облегчения установки передней технологической шайбы в контейнер в сферическом выступе может быть выполнено отверстие диаметром 8-15 мм и глубиной не менее 2-х диаметров.

Сущность изобретения поясняется чертежами.

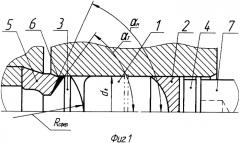

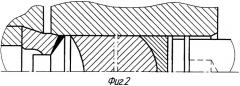

На фиг.1 показано положение заготовки 1, задней технологической шайбы 2, передней технологической шайбы 3, пресс-шайбы 4, матрицы 5 и стеклошайбы 6 перед распрессовкой заготовки, на фиг.2 - после распрессовки, на фиг.3 - то же, в конце выпрессовки технологической шайбы из калибрующего участка матрицы.

Способ осуществляется следующим образом: в контейнере на матрице 5 размещается стеклошайба 6, затем размещается передняя технологическая шайба 3, заготовка 1 и задняя технологическая шайба 2.

Под действием пресс-штемпеля 7 и пресс-шайбы 4 происходит распрессовка заготовки 1, при этом сферический выступ передней технологической шайбы 3 внедряется в передний торец заготовки 1, а задний торец заготовки внедряется в сферическую выемку задней технологической шайбы, при этом за счет различных углов матрицы и конуса передней технологической шайбы образуется смазочный клин из материала стеклошайбы.

В процессе распрессовки заготовки и выпрессовки части материала передней технологической шайбы процесс прессования переходит в стационарное состояние, при этом сферическая граница раздела заднего выступа передней технологической шайбы и переднего торца заготовки по мере продвижения изменяет кривизну и на выходе из матрицы принимает плоскую или регламентированную выпуклую форму.

Пример конкретного выполнения изобретения. На горизонтальном гидравлическом прессе усилием 3150 тс прессуют пруток ⊘ 152 мм из сплава Ti-6Al-4V, материал технологической шайбы сталь Ст3. Передняя технологическая шайба ⊘277 мм имеет радиус сферического выступа 210 мм (Rсфер=0,75 dк).

Нагрев заготовок производится до температуры 930°С, при этом предел текучести сплава Ti-6Al-4V составляет 85 МПа, нагрев технологических шайб из стали Ст3 производится до температуры 930°С, при этом предел текучести стали Ст3 составляет 100 МПа. Прессование профиля осуществляется с формированием плоского сечения выходного конца и проработкой структуры переднего конца прутка.

1. Способ прессования профилей, включающий размещение на матрице стеклошайбы, подачу в контейнер цилиндрической заготовки, нагретой до температуры прессования, размещение между заготовкой и пресс-шайбой задней технологической шайбы со сферической полостью, нагретой до заданной температуры, и прессование профиля, отличающийся тем, что перед прессованием между стеклошайбой и заготовкой размещают переднюю технологическую шайбу, изготовленную из материала, предел текучести которого при заданной температуре составляет 0,8÷1,5 предела текучести материала заготовки при температуре прессования.

2. Способ по п.1, отличающийся тем, что обращенный к матрице торец передней технологической шайбы имеет коническо-цилиндрическую поверхность, при этом угол торцевого конуса шайбы αт меньше угла конуса матрицы αм, измеренного между осью матрицы и образующей рабочей поверхности, на 5÷25°, диаметр цилиндрической части соответствует диаметру калибровочного участка матрицы, а торец шайбы, обращенный к заготовке, имеет сферическую выпуклую поверхность с радиусом, равным 0,7÷3,0 диаметрам контейнера пресса.