Устройство для навивки проволочных микроспиралей

Иллюстрации

Показать всеИзобретение относится к обработке давлением и может быть использовано при изготовлении микроспиралей навивкой проволоки. В корпусе устройства для навивки установлена вращающаяся консольная оправка. Устройство снабжено двуплечим рычагом со смонтированным на одном его плече прижимным роликом. Указанное плечо рычага выполнено в виде пружины, работающей на изгиб. Рычаг снабжен регулируемым ограничителем его поворота и противовесом. Последний установлен на свободном конце рычага с возможностью перемещения относительно него. В результате обеспечивается получение микроспиралей со стабильными геометрией и размерами. 4 ил.

Реферат

Изобретение относится к области изготовления микроспиралей (микропружин), а именно к аппаратам (далее в тексте устройство), с помощью которых обеспечивается деформация проволоки путем ее навивки на керн (оправку).

Известно по а.с. №639634, В21А 03/04, от 05.11.75, опубл. в БИ №48 от 30.12.78, устройство для навивки проволочных спиралей, содержащее консольную оправку, установленную в корпусе с возможностью вращения, и контактирующий с ней прижимной ролик, смонтированный на одном из плеч двуплечего рычага.

Известное по патенту РФ №2264882, B21F 3/04, от 29.12.2003, опубл. в БИ №33 от 27.11.2005, устройство для навивки проволочных микроспиралей содержит консольную оправку, установленную в корпусе с возможностью вращения, и прижимной ролик.

Недостатком обоих устройств является то, что при использовании их для навивки микроспиралей с индексом жесткости

С=Dсреднего витка/dпроволоки=6...20

из проволоки диаметром от 0,02 мм до 0,2 мм геометрия спиралей получается нестабильной. Нестабильность геометрии микроспирали выражается в виде чередующихся у нее участков с плотной навивкой витков и участков с межвитковыми зазорами, а также с разницей диаметров витков на этих участках. Появление брака в виде участков с межвитковыми зазорами и разными диаметрами витков происходит из-за того, что при вращении оправка имеет биение, соразмерное величине диаметра проволоки, из которой навивается микроспираль. При вращении оправки подпружиненный к ней прижимной ролик совершает возвратно-поступательное перемещение, величина которого равна удвоенной величине биения оправки относительно оси вращения. Величина усилия поджатия ролика к оправке, заданная пружиной, изменяется по линейному закону, характеризующему эту пружину. Изменение условий, при которых происходит навивка проволоки в микроспираль, приводит к вышеописанному результату.

Устройство для навивки проволочных микроспиралей выбрано за прототип.

Задачей, решаемой данным изобретением, является достижение качественно новых основных технических характеристик продукции, а именно получение возможности навивки из проволоки диаметрами от 0,02 мм до 0,2 мм микроспиралей с индексом жесткости С=6...20, имеющих стабильную геометрию по всей ее длине.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в обеспечении устройства (аппарата) дополнительным приспособлением, с помощью которого устраняется влияние биения вращающейся консольной оправки на получение стабильной геометрии и размеров изготавливаемой спирали.

Указанный выше технический результат достигается тем, что устройство для навивки проволочных спиралей, содержащее консольную оправку, установленную в корпусе с возможностью вращения, и прижимной ролик, снабжено двуплечим рычагом, на одном плече которого смонтирован прижимной ролик, регулируемым ограничителем поворота двуплечего рычага и противовесом, установленным на свободном конце двуплечего рычага с возможностью перемещения относительно него. А плечо двуплечего рычага, на котором смонтирован прижимной ролик, выполнено в виде пружины, работающей на изгиб.

Выполнение двуплечего рычага обеспечило возможность реализации регулирования величины изгиба оправки. Для осуществления регулирования прижимной ролик смонтирован на одном из плеч указанного рычага. Выполнение регулируемого ограничителя поворота двуплечего рычага исключило возможность поломки консольной оправки, при ее изгибе приложенной к ней величиной усилия, с которой на нее воздействует прижимной ролик. Выполнение противовеса, установленного на свободном плече двуплечего рычага, обеспечило простоту настройки устройства на изготовление различных типоразмеров микроспиралей. Установка противовеса с возможностью перемещения вдоль плеча двуплечего рычага обеспечило возможность более тонкой настройки величины усилия, воздействующего на консольную оправку. Выполнение плеча, на котором смонтирован прижимной ролик, в виде пружины, работающей на изгиб, обеспечило возможность мгновенного изменения положения прижимного ролика в случае наличия у консольной оправки остаточного эксцентриситета.

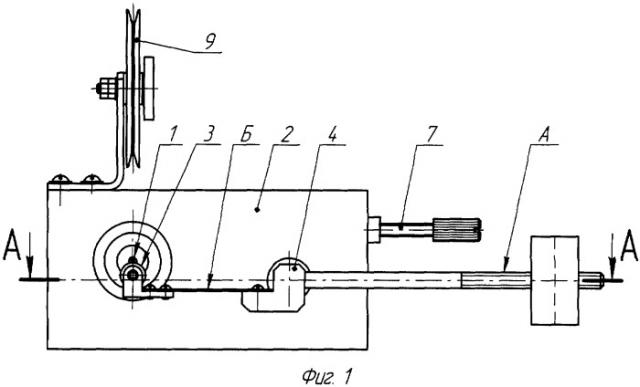

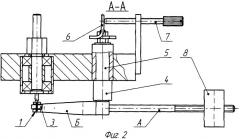

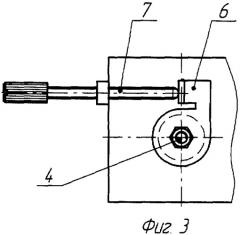

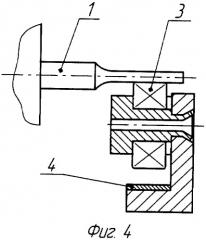

На фиг.1 показано устройство для навивки проволочных спиралей; на фиг.2 - то же, сечение А-А; на фиг.3 - ограничитель поворота рычага; на фиг.4 - оправка с прижимным роликом.

Устройство содержит консольную оправку 1, установленную в корпусе 2 с возможностью вращения, и прижимной ролик 3.

Прижимной ролик 3 расположен на рычаге 4 с возможностью вращения. Рычаг 4 закреплен на оси 5, которая установлена с возможностью поворота в корпусе 2. Ограничитель поворота рычага 4 выполнен в виде упора 6 и винта 7. Упор 6 закреплен на оси 5, а регулировочный винт 7 ввинчен в корпус 2.

Ограничитель поворота рычага 4 может иметь и другие варианты исполнения, например, упор может быть выполнен в виде одного из элементов рычага, а винт так же, как и в первом варианте, может быть ввинчен в корпус (не показано).

Рычаг 4 снабжен противовесом 8. Противовес 8 может быть выполнен наборным из нескольких гирь. Кроме этого, противовес 8 может быть выполнен в виде гайки, а плечо А рычага 4 - в виде резьбовой шпильки. При этом противовес 8 устанавливается на плече А путем свинчивания с ним. Плечо Б рычага 4 выполнено в виде пружины, работающей на изгиб, например, в форме листа.

Для подачи проволоки к оправке 1 на корпусе 2 смонтирован шкив 9 с возможностью вращения.

Подготовку к работе устройства осуществляют следующим образом.

Проволоку, подведенную через шкив 9 к оправке 1, обматывают вокруг ее рабочей части 3...4 раза и прижимают к оправке прижимным роликом 3.

Для исключения вероятности обламывания рабочей части консольной оправки 1 при ее изгибе, под действием прикладываемого к ней усилия, используется ограничитель поворота рычага 4. Величина этого усилия должна быть достаточной для изгиба рабочей части оправки 1 приблизительно на величину имеющегося у нее эксцентриситета.

В начальный момент упор 6 упирается в регулировочный винт 7. Рычаг 4 с противовесом 8, подобранным по весу, отключен ограничителем поворота и не взаимодействует с рабочей частью оправки 1. Возможность поворота рычага 4 на больший угол обеспечивается поворотом регулировочного винта 7. Под действием усилия, заданного противовесом, рычаг 4 повернется на некоторый угол. При этом плечо Б рычага 4 выгнется. Прижимной ролик 3 взаимодействует с рабочей частью оправки 1. Величина изгибающего усилия задана жесткостью пружины, работающей на изгиб, в виде которой выполнено плечо Б рычага 4. Усилие, заданное противовесом 8, заставившее рычаг 4 повернуться при вращении регулировочного винта 7, после прекращения поворота винта 7 обеспечивает только постоянство новой величины изгиба плеча Б рычага 4. При необходимости тонкой регулировки величины усилия, прикладываемого противовесом 8, осуществляют его перемещением относительно плеча А рычага 4. Продолжая поворачивать регулировочный винт 7, добиваются необходимой величины изгиба рабочей части оправки 1. Необходимую величину изгиба рабочей части оправки 1 определяют осуществлением пробных навивок микроспиралей после каждого дискретного поворота рычага 4. При достижении стабильности геометрии навитой спирали регулировка считается законченной.

Устройство работает следующим образом.

Включают вращение оправки 1. Проволока, прижатая роликом 3, накручивается на оправку 1, образуя непрерывную микроспираль. При навивке проволоки на оправку 1 ее рабочая часть вращается относительно искривленной оси вращения без биения полностью или с остаточным биением, величина которого не влияет на стабильность геометрии полученных витков микроспирали. Прижимной ролик 3 прижат к вращающейся оправке 1 практически с постоянной величиной усилия, заданной пружиной, работающей на изгиб (плечом Б рычага 4). В результате навитая из проволоки микроспираль имеет стабильную геометрию витков по всей длине.

Для возобновления навивки микроспирали, после выключения вращения оправки 1, при последующем ее включении настройка устройства не требуется.

Использование предложенного изобретения обеспечивает устранение в устройстве возникновения отрицательных факторов, влияющих на процесс навивки проволоки и, как результат этого, получение микроспиралей со стабильной геометрией.

Устройство для навивки проволочных микроспиралей, содержащее консольную оправку, установленную в корпусе с возможностью вращения, и прижимной ролик, отличающееся тем, что оно снабжено двуплечим рычагом, на одном плече которого смонтирован прижимной ролик, регулируемым ограничителем поворота двуплечего рычага и противовесом, установленным на свободном конце двуплечего рычага с возможностью перемещения относительно него, а плечо двуплечего рычага, на котором смонтирован прижимной ролик, выполнено в виде пружины, работающей на изгиб.