Способ получения сетчатого полимерного материала, технологическая линия для его получения и сетчатый полимерный материал (варианты)

Иллюстрации

Показать всеИзобретение относится к области получения полимерных сеток различного назначения и разнообразной конфигурации. Способ включает экструзию расплава полимера, выдавливание его через средство выдавливания, формирование сетчатого материала и его ориентирование. Выдавливание расплава полимера при 180-265°С осуществляют через плоскощелевую фильеру с получением плоской ленты. Формирование сетчатого материала осуществляют путем подачи ленты на трехваловый каландр, после чего ленту с температурой 90-110°С охлаждают до 60-70°С и подвергают перфорированию. Перфорированную ленту нагревают до температуры размягчения и осуществляют продольную ориентацию. Осуществляют поперечное ориентирование перфорированной ленты, нагретой до температуры размягчения. Предметом изобретения является также технологическая линия и сетчатый полимерный материал, полученный в соответствии со способом, а также полученный на технологической линии. Технический результат заключается в получении сетчатого полимерного материала наиболее простым способом, который имеет более простую регулировку параметров операций при получении различных по конфигурации материалов, а также позволяет использовать более компактное оборудование. 4 н. и 13 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к способу получения сетчатого полимерного материала, который может быть использован как сетка различного назначения, технологической линии для реализации данного способа и вариантам сетчатого полимерного материала.

Известен способ получения нетканой сетки из расплава полимера (RU 2010897 С1, 15.04.1994).

Известный способ осуществляется следующим образом. Термопластичный полимерный материал расплавляют в плавильном устройстве до получения расплава, который затем экструдируют при его температуре текучести в виде тонкой струйки через фильеру. Затем выпрядаемую струйку расплава охлаждают и одновременно утоняют закрученным потоком газа, который подают под давлением в направлении приемной поверхности, на которую производят непрерывную укладку получаемой мононити. Перед укладкой мононить при помощи закрученного потока газа ориентируют в пространстве между фильерой и приемной поверхностью перпендикулярно направлению экструдирования. При этом температуру потока истекающего газа устанавливают равной температуре плавления полимерного материала, при которой достигается вязкость расплава, соответствующая вязкости при перекристаллизации применяемого полимера, вследствие чего достигается непрерывность мононити.

Затем полученную мононить вращают в закрученном потоке газа с образованием устойчивой конусной спирали, кольца которой затем укладывают на приемную поверхность со смещением их относительно друг друга, равным половине их диаметра. Смещение колец при укладке достигается путем изменения скорости перемещения приемной поверхности. При этом в точках контакта, образующихся при пересечении укладываемых колец на приемной поверхности, происходит аутогезионная склейка. Полученный материал затем наматывают в рулон.

Известный способ включает аэродинамическое ориентирование полимерной нити с использованием закрученных газовых потоков, при этом нить должна находиться при температуре наибольшей вязкости расплава с варьированием температуры до температуры аутогезионной склейки. Указанные температурные параметры достаточно сложно регулируемы, т.к. трудно с высокой точностью поддерживать эти параметры аэродинамическими средствами (с учетом особенностей указанного конструктивного решения).

Известен способ получения неоднородного полимерного материала, который может представлять собой сетчатый материал (RU №2104156, С1, 10.02.1998).

Для осуществления известного способа служит устройство для изготовления неоднородного материала, содержащее штамп, включающий первую и вторую части, имеющие поверхности, находящиеся во взаимном скольжении в области средства для выдавливания материала, расположенного вокруг продольной оси штампа и, по меньшей мере, частично ограниченного первой частью штампа, приводной механизм для приведения в относительное движение частей штампа и придания при этом второй его части раскачивающего движения вдоль, по меньшей мере, части кругового пути вокруг продольной оси, тем самым периодически влияя на выход выдавленного продукта из каждой секции средства для выдавливания.

В известном способе описаны технические приспособления (штамп) для выдавливания полимерных нитей и варианты неоднородных материалов, получаемых с помощью указанных приспособлений. Однако при этом отсутствует взаимосвязь между описанием технических приспособлений и характеристикой перерабатываемого материала и его состоянием в процессе переработки, т.е. в способе показаны условия соединения нитей в расплавленном состоянии и не описаны стадии получения сетки как конечного изделия, хотя для таких способов важным является температурный аспект перехода от расплава полимера к сформированному изделию и конструктивные элементы на таком отрезке изменения температурного режима. Кроме того, для осуществления способа необходимо специальное приспособление - камера, соединенная с экструдером, при этом управление штампом осуществляется в автономном от экструдера режиме, что усложняет конструктивное решение технологической линии в целом.

Задачей изобретения является создание способа получения сетчатого полимерного материала, являющегося более простым по сравнению со способом в соответствии с прототипом, и который решал бы проблему получения сетчатого материала в законченном виде. Кроме того, заявляемый способ имеет более простую регулировку параметров проведения операций при получении вариантов сетчатых материалов (различных по конфигурации), а также позволяет использовать более компактное оборудование.

Техническим результатом является расширение арсенала средств заявленного назначения.

Способ изготовления сетчатого материала включает следующие стадии:

экструзию расплава полимера, выдавливание его через средство выдавливания, формирование сетчатого материала, его продольное или продольно-поперечное ориентирование, обрезку и намотку в рулон.

В качестве полимера используют полиэтилен и/или полипропилен (возможно, с целевыми добавками), выдавливание расплава полимера осуществляют через плоскощелевую фильеру, перед которой могут быть расположены фильтрующие сетки. Формирование сетчатого материала осуществляют следующим образом - расплав полимера после фильеры в виде плоской ленты при 180-265°С (при использовании в качестве исходного материала полипропилена температура расплава составляет, преимущественно, 190-245°С) подают на трехвалковый каландр, после которого ленту с температурой 110-90°С охлаждают до 60-70°С и обрезают, получая ленту постоянной ширины, а затем последнюю подвергают перфорированию, после чего полученную перфорированную ленту нагревают до температуры размягчения (85-95°С) и осуществляют продольное и при необходимости (для сеток из полипропилена) - продольно-поперечное ориентирование материала. Готовый товарный продукт - ориентированная сетка - поступает на намоточное устройство, с которого выходит в рулонах заданной длины.

При перфорировании целесообразно осуществлять фиксирование положения ленты.

Коэффициент поперечного ориентирования равен 4-4,4, продольного - 3-3,4. Это означает, что полимерная перфорированная лента вытянулась, например, в 3,4 раза (размер ячеек В при продольном ориентировании) по отношению к ее размерам до ориентирования, и, например, в 4,0 раза (размер ячеек А при поперечном ориентировании).

Также предметом изобретения является сетчатый материал, полученный по описанному выше способу.

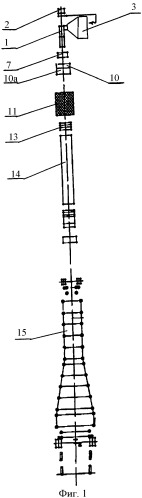

На фиг.1 схематично представлена технологическая линия для получения сетчатого материала, на которой представлены следующие конструктивные узлы и элементы:

1 - экструдер;

2 - средство смешения;

3 - бункер экструдера;

4 - фильтр;

5 - плоскощелевая фильера для получения полимерной ленты;

6 - нижний вал каландра;

7 - каландр;

8, 9 - средний и верхний валы каландра соответственно:

10 - секция продольной обрезки;

10а - секция охлаждения;

11 - секция перфорирования;

12 - полимерная лента;

13 - тянущее устройство;

14 - секция продольного ориентирования;

15 - секция поперечного ориентирования.

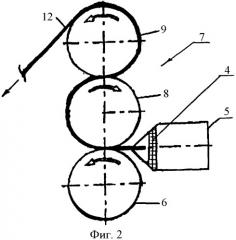

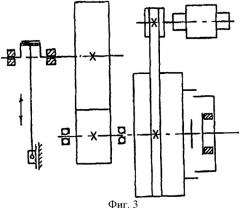

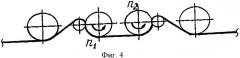

На фиг.2-4 приведены конструкции отдельных устройств технологической линии: узел плоскощелевой фильеры с каландром, устройство перфорирования и секция продольного ориентирования соответственно.

На фиг.5-6 показан внешний вид двух- и одноосноориентированных сеток.

Технологическая линия реализуется следующим образом.

В секции экструзии имеется экструдер 1 со средством смешения 2, которое представляет собой любой аппарат для смешения исходных компонентов, например напольную емкость. Загрузка исходных материалов в бункер экструдера 3 осуществляется автоматически вакуумзагрузчиком (на схеме не показан). Экструдер может включать несколько зон, в частности от двух до шести, и может содержать фильтр расплава 4 (не показан), представляющий собой пакет сеток и расположенный перед фильерой 5.

Из фильеры 5 расплав полимера подают на нижний вал 6 каландра 7, затем происходит огибание среднего 8 и верхнего 9 валов, а на выходе расположено обрезающее средство (не показано).

Обрезку кромок осуществляют, например, ножом, при этом обрезки могут быть снова возвращены в производство. Секция 10 охлаждения может представлять собой ванну с охлаждающей средой-водой (как наиболее экономичным средством). Выполнение секции охлаждения может быть иным и включать аэродинамическое охлаждение (потоком воздуха или инертного газа).

Секция перфорирования 11 включает двухпозиционный пресс закрытого типа, который состоит из сварной станины, воспринимающей основную нагрузку, на которой имеются направляющие, по которым перемещается ползун (пуансон). На ползуне закреплена верхняя часть вырубного инструмента, при этом внизу станины закреплена нижняя часть вырубного инструмента. Ползун с верхним вырубным инструментом кинематически связан с приводным двигателем (не показано), вращение от которого через клиноременную передачу передается на маховик, на котором имеются сухая пневматическая муфта трения и тормоз. От маховика вращение передается коленчатому валу, который и перемещает пуансон по направляющим. При перфорировании целесообразно осуществлять фиксацию полимерной ленты 12 путем, например, прерывания ее перемещения (т.е. размыкания кинематической связи с тянущим устройством 13 и одновременного торможения ленты).

После перфорирования ленту 12 вновь нагревают до 85-95°С и подают в секцию продольного ориентирования 14, которая включает устройство нагрева и тянущее устройство. В секции 14 нагретая до указанной температуры размягчения перфорированная лента проходит между, по меньшей мере, двумя парами кинематически связанных валов, вращающихся с различными угловыми скоростями (n1 и n2 - фиг.4), причем возрастающими по ходу перемещения ленты, в результате чего лента вытягивается. После секции продольного ориентирования в секции приема сетчатого материала сетку обрезают по требуемому метражу и, при необходимости, сматывают в рулон (с помощью устройства намотки) для последующей транспортировки. Секции соединены между собой для осуществления непрерывного процесса.

В технологическую линию может быть включена секция поперечного ориентирования 15 (для сеток из полипропилена более предпочтительно проводить двуосное ориентирование), которая может быть выполнена в виде клупповых цепей, размещенных под заданным углом друг к другу по краям перфорированной ленты, при этом секция поперечного ориентирования 15 может быть выполнена отдельно, поскольку после продольного ориентирования (размер В) получают готовый продукт (для некоторых случаев использования).

Способ осуществляется, в частности, при размере щели фильеры от 0,3 мм до 8,0 мм (в зависимости от конфигурации конечного продукта - параметров сетки).

Способ осуществляется при скорости вращения шнека экструдера 50-70 об/мин, мощность привода при этом составляет 160 кВт.

Способ осуществляют при скорости вытягивания сетки 1,5-2,5 м/мин (предпочтительно - 2 м/мин) в валах каландра 7, здесь же осуществляют и контроль указанной скорости.

Способ осуществляют при экструзии полимера в диапазоне температур 180-265°С (преимущественно, 190-245°С для полипропилена и 180-240°С для полиэтилена).

Устройство продольного ориентирования 13 (вытяжки) может быть выполнено в виде тянущих валов, из которых нижний вал - металлический, а верхний (прижимной) - резиновый.

Предметом изобретения является также сетчатый полимерный материал, полученный на технологической линии.

Ниже в таблице приведены характеристики полимеров в соответствии с техническими условиями.

| Таблица | ||||

| № п/п | Наименование сырья и материалов | ГОСТ, ТУ | Показатель текучести расплава г/10 мин | Свойства |

| 1 | Полипропилен и сополимеры пропилена марки 01030 (ПП) | ТУ 2211-020-00203521-96 | 2,4-4,0 | Предел текучести при растяжении, МПа, не менее 34,0 |

| Относительное удлинение при пределе текучести, %, не менее 10,0 | ||||

| 2. | Полиэтилен низкого давления (марки 276-73) (ПЭНД) | ГОСТ163 38-85 | 2,6-3,2 | Предел текучести при растяжении, МПа, не менее 25,5 |

| Прочность при разрыве, МПа, не менее 23,5Относительное удлинение при разрыве, %, не менее 700 | ||||

| 3 | Полиэтилен высокого давления (марки 10803-020) (ПЭВД) | ГОСТ16337-77 | 1,7-23 | Предел текучести при растяжении, МПа, не менее 93 |

| Прочность при разрыве, МПа, не менее 12,2Относительное удлинение при разрыве, %, не менее 550. |

| Состав композиций для изготовления сеток: | |

| в мас.ч. | |

| ПЭНД 276-73 | 48-50 |

| ПЭВД 10803-73 | 48-50 |

| пигменты | 2-4 |

| или | |

| в мас.ч. | |

| ПП01030 | 96-98 |

| пигменты | 2-4 |

При получении некоторых вариантов сеток концентрат пигментов заменяют на сажу.

Возможно введение в состав композиций стабилизаторов. Пигменты можно вводить в виде концентрата с частью полимера, при этом количество полимера в концентрате учитывается в общем количестве.

Пример.

К экструдеру подают исходное сырье: полимер - полиэтилен высокого или низкого давления (ПЭВД или ПЭНД) или полипропилен, или смесь полимеров, пигменты, возможно стабилизатор, смешивают в емкости и вакуум-загрузчиком смесь подают в загрузочный бункер экструдера.

Гранулы полимера и добавок захватываются вращающимся шнеком и перемещаются вдоль оси цилиндра по винтовому каналу шнека. Полимер разогревается за счет тепла от внешних нагревателей, а также за счет тепла, выделяющегося при вязком трении, и превращается в гомогенный расплав. Зона загрузки охлаждается водой, чтобы избежать преждевременного плавления полимера и схватывания его со шнеком. Шнек перемешивает и выдавливает расплав через пакет фильтрующих сеток в фильеру. Сетки предотвращают попадание крупных включений и стабилизируют процесс.

Процесс продвижения материала вдоль шнека за счет механической работы червяка сопровождается выделением тепла, поэтому возможен перегрев расплава. В этом случае предусмотрено охлаждение зон экструдера водой. Расплав в виде плоской ленты при температуре порядка 200°С поступает на трехваловый каландр, где формируется толщина ленты и устраняется разнотолщинность по длине и ширине, кроме того, в соответствии с указанным режимом, происходит охлаждение ленты до 100°С. После прохождения через каландр у ленты обрезают кромки и подвергают дополнительному охлаждению до 65°С. Обрезанные кромки можно подвергнуть дроблению с последующей подачей их обратно в производство. После этого сформированная лента подается на перфоратор, где фиксируется в неподвижном положении (по участкам) и где происходит высечка отверстий по площади ленты. После этого перфорированную ленту вновь нагревают до температуры размягчения (85-95°С) и подвергают вытягиванию в устройстве продольного ориентирования. Устройство продольного ориентирования имеет длину желательно не менее 10 метров и включает тянущее средство, состоящее из не менее двух пар кинематически связанных валков, контактирующих с лентой. Пары валков вращаются с различной, но возрастающей по ходу ленты, угловой скоростью (чем и достигается вытяжка ленты и получение сетки с размером ячейки, равным В). После продольного ориентирования получают готовый продукт. При производстве двухосноориентированной сетки вытянутую по длине (в направлении движения) перфорированную ленту вновь нагревают и подают в устройство поперечного ориентирования (размер А), выполненное в виде клупповых цепей, размещенных под заданным углом друг к другу по краям перфорированной ленты. После ориентирования осуществляют разрезание сетки и, при необходимости, наматывание в рулон.

При производстве сетчатого материала из полипропилена температура по зонам экструдера, преимущественно, варьируется от 190°С до 245°С, для сеток на основе полиэтилена температура может варьироваться от 180°С до 240°С. Верхний диапазон температур 200-245°С, например, в более узких интервалах 230-245°С (для полиэтилена температуры 200-230°С) соответствует температуре расплава материала, проходящего через фильеру.

В результате осуществления способов получения сетчатого материала получают широкую гамму сеток, которые могут применяться в дорожном строительстве, площадок различного назначения и других геотехнических сооружений, продукция не токсична, химически инертна.

Материал обладает хорошими прочностными характеристиками, диапазон рабочих температур от -60°С до +85°С, он хорошо устойчив к ультрафиолетовому излучению и атмосферным воздействиям.

Для возведения подпорных стен, устоев мостов, земляных дамб, для возведения насыпей на слабых грунтах, для создания геоячеистых конструкций можно использовать одноосные сетки с длинными и узкими отверстиями, ориентированные в одном направлении для создания высокой прочности на растяжение.

Геосетки двойного ориентирования - плоские полипропиленовые сетки с квадратной ячейкой, также подходят для строительства на слабых грунтах, для применения в конструкциях, воспринимающих высокие динамические или статические нагрузки. В процессе производства сетка растягивается в двух направлениях для получения высоких прочностных характеристик при низких показателях ползучести. Сетка проявляет эффект заклинивания структурного наполнителя в ячейках, что позволяет контролировать горизонтальные сдвиги. Сетки с двойным ориентированием используют для армирования конструктивных слоев дорожных одежд, для армирования подбалластного и балластного слоя железнодорожного полотна, для укрепления грунта после горных разработок.

Описанные виды сеток не ограничивают возможные варианты получения и применения сеток с другими характеристиками.

1. Способ изготовления сетчатого полимерного материала, включающий экструзию расплава полимера, выдавливание его через средство выдавливания, формирование сетчатого материала и его ориентирование, отличающийся тем, что полимером является полиэтилен и/или полипропилен, в частности, с целевыми добавками, выдавливание расплава полимера при 180-265°С через плоскощелевую фильеру с получением плоской ленты, формирование сетчатого материала осуществляют путем подачи ленты на трехваловый каландр, после чего ленту с температурой 90-110°С охлаждают до 60-70°С и подвергают перфорированию, после которого перфорированную ленту нагревают до температуры размягчения и осуществляют продольную ориентацию.

2. Способ по п.1, отличающийся тем, что после продольного ориентирования ленты дополнительно осуществляют поперечное ориентирование перфорированной ленты, предварительно нагретой до температуры размягчения.

3. Способ по любому из пп.1 и 2, отличающийся тем, что температура размягчения перед ориентированием равна 85-95°С.

4. Способ по п.1, отличающийся тем, что при перфорировании положение ленты фиксируют.

5. Способ по п.2, отличающийся тем, что коэффициент поперечного ориентирования равен 4-4,4.

6. Способ по п.1, отличающийся тем, что коэффициент продольного ориентирования равен 3-3,4.

7. Способ по п.1, отличающийся тем, что перфорирование осуществляют с использованием двухпозиционного пресса закрытого типа.

8. Сетчатый полимерный материал, полученный по способу в соответствии с любым из пп.1-7.

9. Технологическая линия для получения сетчатого полимерного материала, содержащая секцию экструзии, включающую средство смешения, вакуумзагрузчик, экструдер с экструзионной плоскощелевой фильерой, трехвалковый каландр, секцию продольной обрезки и охлаждения, секцию перфорирования, секцию продольного ориентирования, включающую устройство нагрева и тянущее устройство, секцию приема сетчатого материала, с расположенным в нем отрезным устройством.

10. Технологическая линия по п.9, отличающаяся тем, что экструзионная фильера выполнена плоскощелевой.

11. Технологическая линия по п.9, отличающаяся тем, что она дополнительно снабжена секцией поперечного ориентирования сетки, содержащей клупповые цепи.

12. Технологическая линия по п.11, отличающаяся тем, что секция поперечного ориентирования сетки расположена непосредственно за секцией продольного ориентирования сетки.

13. Технологическая линия по п.9, отличающаяся тем, что секция перфорирования содержит пресс, включающий пуансон, смонтированный в направляющих станины, на котором закреплена верхняя часть вырубного инструмента, при этом нижняя часть вырубного инструмента закреплена на станине.

14. Технологическая линия по п.9, отличающаяся тем, что тянущее устройство в секции продольного ориентирования включает не менее двух пар кинематически связанных валков, контактирующих с лентой, при этом пары валков вращаются с возрастающей по ходу ленты угловой скоростью.

15. Технологическая линия по п.9, отличающаяся тем, что секция продольного ориентирования имеет длину не менее 10 метров.

16. Технологическая линия по п.9, отличающаяся тем, что секция приема сетчатого материала включает устройство намотки.

17. Сетчатый полимерный материал, полученный на технологической линии по п.9.