Способ и устройство для облучения пучком электронов

Иллюстрации

Показать всеИзобретение относится к способу и устройству для вентиляции устройства для облучения пучком электронов по меньшей мере одной стороны полотна. Способ одной стороны полотна содержит этапы обеспечения первой камеры (107), содержащей входное отверстие (115) для полотна и выходное отверстие (121) для полотна, обеспечения второй камеры (111), проходящей внутри первой камеры (107), причем вторая камера (111) содержит входное отверстие (114) для полотна, выходное отверстие (112) для полотна, поверхность выхода электронов, через которую электроны способны выпускаться во вторую камеру (111), прохождения полотна через вторую камеру (111) и создания потока газообразной текучей среды как через первую, так и через вторую камеры (107, 111) в направлении, противоположном направлению движения полотна, путем подачи вышеуказанной текучей среды в выходное отверстие (121) для полотна в первой камере (107) и обеспечения по меньшей мере одного выхода (113). Достигается желаемый уровень стерилизации внутри устройства и обеспечивается безопасное высвобождение озона, минимизируя риск его утечки. 6 н. и 9 з.п. ф-лы, 7 ил.

Реферат

Область изобретения

Настоящее изобретение относится к устройству для облучения пучком электронов по меньшей мере одной стороны полотна и способу вентиляции вышеуказанного устройства.

Предшествующий уровень техники

В промышленности по упаковыванию пищи уже давно используются упаковки, сформированные из полотна упаковочного материала, содержащего различные слои бумаги или картона, жидкостных барьеров, например из полимеров, и газовых барьеров, например, из тонких алюминиевых пленок. В упаковочной машине из полотна образуют трубу путем перекрывающегося уплотнения продольных граней ткани. Труба непрерывно наполняется продуктом и затем поперечно уплотняется и формируется в подушки. Подушки разделяются и им придается форма, например, контейнеров в форме параллелепипеда. Эта технология изготовления трубы из полотна хорошо известна сама по себе, и мы не будем описывать ее подробно.

Для продления срока хранения упакованных продуктов из предшествующего уровня техники известна стерилизация полотна до ее формовки и операций заполнения. В зависимости от того, какова желаемая продолжительность срока хранения, и в зависимости от того, проводится ли распределение и хранение при охлажденной или комнатной температуре, могут быть выбраны различные уровни стерилизации. Одним из способов стерилизации полотна является химическая стерилизация, при использовании, например, ванны из перекиси водорода. Другой способ заключается в облучении полотна электронами, излученными из излучателя пучка электронов. Такой излучатель описан, например, в US-A-5194742.

Среди прочих существуют две важные вещи, которые следует принять во внимание при использовании излучателя пучка электронов. Во-первых как поддерживать желаемый уровень стерилизации внутри устройства. Устройство для стерилизации полотна оборудовано отверстиями для входа и выхода полотна. К сожалению, бактерии и частички грязи могут проникнуть через отверстия и также через внутренние соединения между различными участками устройства и окружающего оборудования. Если эти бактерии и частички грязи остаются в устройстве, они могут заново загрязнить полотно после его стерилизации.

Второй вопрос состоит в том, как безопасно высвобождать озон (O3) из устройства, таким образом минимизируя риск утечки озона в среду, окружающую устройство. Общеизвестно, что присутствие молекул кислорода (О2) в устройстве облучения электронами вызывает формирование озона в ходе излучения электронов из-за радикальных реакций.

Сущность изобретения

Таким образом, целью настоящего изобретения явилось обеспечение устройства для облучения пучком электронов, в котором обе из вышеупомянутых проблем были приняты во внимание и разрешены.

Настоящее изобретение относится к способу вентиляции устройства для облучения пучком электронов по меньшей мере одной стороны полотна. В соответствии с первым аспектом изобретения способ содержит следующие этапы: обеспечение первой камеры, содержащей отверстие для входа полотна и отверстие для выхода полотна, обеспечение второй камеры, проходящей внутри первой камеры, причем вторая камера содержит отверстие для входа полотна, отверстие для выхода полотна, и поверхность выхода электронов, через которую электроны способны испускаться во вторую камеру, пропускание полотна через вторую камеру, и создание потока газообразной текучей среды через первую и вторую камеры в направлении, противоположном направлению перемещения полотна путем подачи вышеуказанной текучей среды в отверстие для выхода полотна в первой камере и обеспечения по меньшей мере одного выхода. Путем обеспечения потока газообразной текучей среды через устройство в направлении, противоположном направлению движения полотна, внутри устройства может поддерживаться желаемый уровень стерилизации. Любые бактерии и частички грязи, попадающие в устройство в любой точке, будут транспортироваться потоком к тому концу устройства, в который входит нестерилизованное полотно, и там они выбрасываются из устройства через выходное отверстие. Риск повторного загрязнения стерилизованного полотна перед операциями заполнения и уплотнения таким образом минимизируется. Дополнительно озон (O3), который образуется в ходе облучения электронами, может быть эффективно и надежно выведен как из первой камеры, так и из второй камеры, тем же потоком газообразной текучей среды. Таким образом минимизируется риск утечки озона в среду, окружающую устройство.

Дополнительное преимущество заключается в том, что поток газообразной текучей среды подходит для использования в ходе предварительной стерилизации устройства. Перекись водорода может, например, подаваться к газообразной текучей среде и таким образом поверхности как в первой, так и во второй камере, стерилизуются.

В соответствии со вторым аспектом изобретения способ включает в себя следующие этапы: обеспечение первой камеры, содержащей входное отверстие для полотна и выходное отверстие для полотна, обеспечение второй камеры, проходящей внутри первой камеры, причем вторая камера содержит отверстие для входа ткани, отверстие для выхода ткани, поверхность выхода электронов, через которую электроны способны испускаться во вторую камеру, пропускание ткани через вторую камеру, обеспечение соединения по текучей среде между отверстием выхода полотна во второй камере и отверстием для выхода полотна в первой камере, предотвращение соединения по текучей среде между первой камерой и выходным отверстием для полотна в первой камере, и создания потока газообразной текучей среды как через первую, так и через вторую камеры в направлении, противоположном направлению движения полотна путем подачи вышеуказанной текучей среды в первую камеру и в отверстие для выхода полотна в первой камере и обеспечения по меньшей мере одного выхода. Путем обеспечения потока газообразной текучей среды через устройство в направлении, противоположном направлению движения полотна, внутри устройства может поддерживаться желаемый уровень стерилизации и озон может быть безопасно высвобожден без утечки в среду, окружающую устройство. Дополнительно, эта конструкция является преимущественной, если желательно иметь различные давления в соответствующих камерах, так как каждая из камер снабжается по меньшей мере одним источником газообразной текучей среды.

Преимущественно способ включает в себя этап обеспечения соединения по текучей среде между входным отверстием для полотна в первой камере и первой камерой и входным отверстием для ткани во второй камере. Путем обеспечения этого соединения по текучей среде, газообразная текучая среда из первой камеры может быть выброшена из второй камеры, что делает возможным обеспечение всего одного выхода.

В предпочтительном воплощении способ включает в себя этап обеспечения соединения по текучей среде между выходным отверстием для полотна в первой камере и первой камерой и выходным отверстием для полотна второй камеры. Таким образом обе камеры могут легко быть снабжены одним источником газообразной текучей среды.

В дополнительном воплощении отверстие для выхода полотна во второй камере расположено на расстоянии от и предпочтительно по существу в линию с отверстием для выхода полотна в первой камере. Таким образом, не обязательно располагать направляющие полотна между двумя камерами, газообразная текучая среда, которая входит через отверстие для выхода в первой камере легко подается к обеим камерам.

Предпочтительно выход предусмотрен вблизи входного отверстия для полотна во второй камере. Путем обеспечения выхода на этом конце устройства, противоположном выходному отверстию для полотна, любые бактерии или частички грязи будут направляться к этому концу устройства, где полотно еще не стерилизовано, таким образом снижая риск повторного загрязнения после стерилизации полотна.

Преимущественно выход предусмотрен внутри второй камеры вблизи отверстия для входа полотна. Таким образом озон вряд ли будет достигать первой камеры, что дополнительно минимизирует риск утечки в среду, окружающую устройство.

В предпочтительном воплощении выход предусмотрен вблизи входного отверстия для полотна в первой камере. Таким образом выброс может быть осуществлен надежным способом с минимальным риском повторного загрязнения стерилизованного полотна.

Предпочтительно способ включает в себя этапы управления потоком газообразной текучей среды так, что первое избыточное давление создается в первой закрытой камере, и второе избыточное давление создается во второй камере. Путем обеспечения избыточного давления в первой и второй камерах, минимизируется риск попадания бактерий и частиц грязи из среды, окружающей устройство, в камеры. Поэтому внутри устройства можно поддерживать желаемый уровень стерилизации.

В одном из воплощений избыточные давления выбираются так, что первое избыточное давление и второе избыточное давление одинаковы. Таким образом нежелательное перемещение, например, озона или частиц грязи между двумя камерами предотвращается.

В другом воплощении избыточные давления выбираются так, что первое избыточное давление и второе избыточное давление различны. Например, первое избыточное давление может быть выше, чем второе избыточное давление. Одной из причин такого выбора является удержание озона внутри второй камеры, где он может быть немедленно выброшен. Одной из причин для выбора второго избыточного давления таким, что оно является выше, чем первое избыточное давление, может быть достижение быстрого освобождения озона и возможно других летучих веществ, которые, например, вызывают ухудшение аромата, из второй камеры.

Изобретение также относится к устройству для облучения пучком электронов по меньшей мере одной стороны полотна. Устройство содержит первую камеру, содержащую входное отверстие для полотна и выходное отверстие для полотна, вторую камеру, проходящую внутри первой камеры, причем вторая камера содержит входное отверстие для полотна, выходное отверстие для полотна, и приспособлена для размещения в ней излучателя пучка электронов, содержащего окно для выхода электронов, через которое электроны способны выпускаться во вторую камеру, при этом полотно предназначено для прохождения второй камеры, и отверстие для выхода полотна в первой камере приспособлено для того, чтобы быть в соединении с источником подачи газообразной текучей среды, и обе камеры находятся в соединении с выходом, источник подачи и выход приспособлены для создания потока газообразной текучей среды через первую и вторую камеры в направлении, противоположном направлению движении полотна. Как описано раньше, желаемый уровень стерилизации может быть поддержан внутри устройства. Дополнительно озон, который образуется в ходе облучения электронами, может быть эффективно и надежно высвобожден из первой и второй камер. Риск утечки озона в среду, окружающую устройство, таким образом минимизируется.

Изобретение также относится к устройству для облучения пучком электронов по меньшей мере одной стороны полотна, при этом устройство содержит первую камеру, включающую в себя входное отверстие для полотна и выходное отверстие для полотна, вторую камеру, проходящую внутри первой камеры, причем вторая камера содержит входное отверстие для полотна, выходное отверстие для полотна, и приспособлена для размещения в ней излучателя пучка электронов, содержащего окно для выхода электронов, через которое электроны способны выпускаться во вторую камеру, при этом полотно предназначено для прохождения через вторую камеру, соединение по текучей среде образовано между выходным отверстием для полотна во второй камере и выходным отверстием для полотна в первой камере, соединение по текучей среде предотвращается между первой камерой и выходным отверстием для полотна в первой камере, выходное отверстие для полотна в первой камере приспособлено для соединения по текучей среде с первым источником подачи газообразной текучей среды, первая камера приспособлена для соединения по текучей среде со вторым источником подачи газообразной текучей среды, обе камеры находятся в соединении с выходом, и первый и второй источники подачи и выход приспособлены для создания потока газообразной текучей среды через первую и вторую камеры в направлении, противоположном направлению движения ткани.

Изобретение дополнительно относится к устройству для облучения пучком электронов по меньшей мере одной стороны полотна, при этом устройство содержит первую камеру, включающую в себя входное отверстие для полотна и выходное отверстие для полотна, вторую камеру, проходящую внутри первой камеры, причем вторая камера содержит входное отверстие для полотна, выходное отверстие для полотна, и излучатель пучка электронов, содержащий окно для выхода электронов, через которое электроны способны выпускаться во вторую камеру, при этом полотно предназначено для прохождения через вторую камеру, и выходное отверстие для полотна в первой камере находится в соединении с источником подачи газообразной текучей среды и обе камеры находятся в соединении с выходом, причем источник подачи и выход приспособлены для создания потока газообразной текучей среды через как первую, так и вторую камеры в направлении, противоположном направлению движения полотна.

Изобретение также относится к устройству для облучения пучком электронов по меньшей мере одной стороны полотна, при этом устройство содержит первую камеру, включающую в себя входное отверстие для полотна и выходное отверстие для полотна, вторую камеру, проходящую внутри первой камеры, при этом вторая камера содержит входное отверстие для полотна, выходное отверстие для полотна, и излучатель пучка электронов, содержащий окно для выхода электронов, через которое электроны способны выпускаться во вторую камеру, причем полотно предназначено для прохождения через вторую камеру, соединение по текучей среде обеспечивается между выходным отверстием для полотна во второй камере и выходным отверстием для полотна в первой камере, причем первая камера приспособлена для предотвращения соединения по текучей среде с выходным отверстием для полотна в первой камере, и выходное отверстие для полотна в первой камере находится в соединении с первым источником подачи газообразной текучей среды, первая камера находится в соединении со вторым источником подачи газообразной текучей среды, обе камеры находятся в соединении с выходом, и первый и второй источники подачи и выход приспособлены для создания потока газообразной текучей среды через как первую, так и вторую камеры, в направлении, противоположном направлению движения полотна.

Краткое описание чертежей

Далее предпочтительное в настоящее время воплощение изобретения будет описано более подробно, со ссылкой на прилагаемые чертежи, на которых:

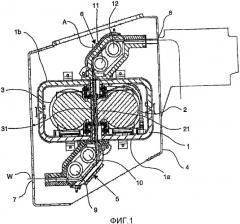

фиг.1 показывает схематичное поперечное сечение воплощения устройства;

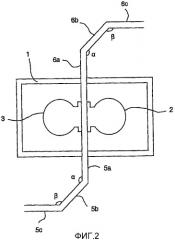

фиг.2 - схематичный вид, показывающий сегменты тоннеля, углы и внутренний корпус с излучателями;

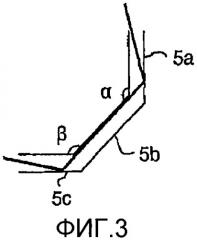

фиг.3 - схематичный первый вид, показывающий соотношение между ширинами тоннеля, углами и длинами сегментов;

фиг.4 - схематичный второй вид, показывающий соотношение между ширинами тоннеля, углами и длиной сегментов;

фиг.5 - схематичное поперечное сечение излучателя, заключенного в устройстве; и

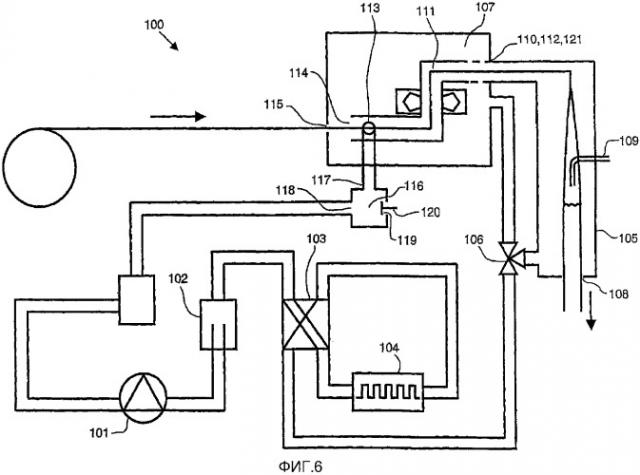

фиг.6 - схематичный вид вентиляционной системы в соответствии с изобретением;

фиг.7 - схематичный вид, подобный фиг.1, но показанный с другой стороны и показывающий альтернативное воплощение.

Описание предпочтительных воплощений изобретения

Устройство, показанное на фиг.1, содержит внутренний корпус 1, в котором установлены один или два излучателя 2, 3. Центральный участок внутреннего корпуса предназначен для размещения излучателей. Внутренний корпус 1 образует тоннель, и полотно W упаковочного материла подается через тоннель через излучатели 2, 3. Дополнительно внутренний корпус 1 оборудован входным участком 5 и выходным участком 6 для входа и выхода полотна. Входной участок 5 полотна сконструирован так, что направление входа полотна W во входной участок 5 наклонено по отношению к направлению выхода полотна W из входного участка 5. Направление выхода полотна W из входного участка 5 совпадает с направлением, в котором полотно W проходит излучатели 2, 3. Угол между входным и выходным направлениями ткани W во входном участке 5 составляет по меньшей мере 90°. Входной участок 5 образован так, что он изогнут по меньшей мере в двух местах. На фиг.2 показано, что входной участок 5 содержит три последовательных сегмента, входной сегмент 5а, центральный сегмент 5b и выходной сегмент 5с. Центральный сегмент 5b образует первый угол α с входным сегментом 5а, и выходной сегмент 5с образует второй угол β с центральным сегментом 5b. Дополнительно соотношение между ширинами тоннеля, вышеуказанными углами α, β и длинами сегментов 5а-с таково, что мнимая прямая линия, сталкивающаяся со стенкой тоннеля во входном сегменте 5а, отражаясь, также сталкивается со стенкой тоннеля в по меньшей мере выходном сегменте 5с, до выхода из выходного сегмента 5с, и таково, что мнимая прямая линия, проходящая через входной сегмент 5а, ударяется о стенку тоннеля центрального сегмента 5b так, что, отражаясь, она также ударяется о стенку тоннеля по меньшей мере выходного сегмента 5с перед выходом из выходного сегмента 5с. На фиг.3 и 4 схематично показана вышеуказанная конструкция. На фиг.3 описан первый сценарий в наихудшем случае. Прямая линия нарисована, начиная снаружи входного сегмента 5а и по направлению по существу к внешнему углу между входным сегментом 5а и центральным сегментом 5b. Линия наталкивается на стенку тоннеля во входном сегменте 5а по существу к внутреннему углу между центральным сегментом 5b и выходным сегментом 5с. Если соотношение между ширинами тоннеля, углами α, β и длиной сегментов считается достаточно хорошим, прямая линия будет наталкиваться на стенку тоннеля выходного сегмента 5с до выхода их выходного сегмента 5с. На фиг.4 показан второй сценарий в наихудшем случае. Прямая линия теперь нарисована, начиная снаружи входного сегмента 5а, но она наталкивается на стенку тоннеля на центральном сегменте 5b. Линия затем ведется по существу по направлению к внутреннему углу между центральным сегментом 5b и выходным сегментом 5с. Если соотношение между ширинами тоннеля, углами α, β и длинами тоннелей считается достаточно хорошим, прямая линия будет вынуждена столкнуться со стенкой тоннеля на выходном сегменте 5с до выхода из выходного сегмента 5с. Таким образом, понятно, что если используется точный угол, параметры, которые могут быть изменены, являются либо шириной тоннеля, либо длиной сегментов. Широкий тоннель требует длинного сегмента. Если существует необходимость в коротком сегменте, ширина тоннеля должна быть снижена. Другим вариантом является естественно изменение одного или обоих углов.

Изменение в направлении движения полотна W достигается обеспечением входного участка 5 по меньшей мере одной направляющей полотна. В примере направляющая полотна представляет собой первый и второй ролики 9, 10, установленные внутри входного участка 5. В описанной конструкции полотно W входит по существу горизонтально во входной участок 5 и по существу вертикально направлено вверх, когда оно покидает входной участок 5 и входит во внутренний корпус 1. Для осуществления этой смены направления, ролики 9, 10 сформированы и взаимно расположены таким образом, что первый ролик 9 придает полотну W второй угол β и второй ролик 10 придает полотну W первый угол α. Предпочтительно, ролики 9, 10 крепятся в опорных элементах. Опорные элементы могут быть, например, подшипниками, оборудованными внешним экраном, или корпусом подшипника, сконструированным следуя тем же конструкционным критериям, что и тоннель.

Выходной участок 6 сконструирован подобным образом при помощи входного сегмента 6а, центрального сегмента 6b, и выходного сегмента 6с. Для изменения направления движения полотна W выходной участок 6 содержит один или более роликов 11, 12. Входной участок 5 и выходной участок 6 установлены и сконструированы так, что полотно W движется в том же направлении при выходе их выходного участка 6, в котором оно входит во входной участок 5. В описанной конструкции входной участок 5 и выходной участок 6 идентичны и прикреплены к двум противоположным поверхностям 1а, 1b внутреннего корпуса 1 при помощи одного и того же фланца на соответствующих участках 5, 6, но развернуты на 180° вокруг оси А, проходящей вдоль центральной линии полотна W, проходящей через внутренний корпус 1. Таким образом, соответствующий входной сегмент 5а, 6а входного участка 5 и выходного участка 6 является смежным с центральным участком тоннеля, и соответствующие выходные сегменты 5с, 6с входного участка 5 и выходного участка 6 направлены друг от друга.

Внешний корпус 4 окружает внутренний корпус 1 и внешний корпус 4 оборудован отверстиями, образующими вход 7 и выход 8 для входа и выхода полотна W.

Излучатели 2, 3 выпускают пучок электронов через выходные окна 21, 31. Одна сторона полотна W облучается первым излучателем 2, и другая сторона облучается вторым излучателем 3. Для этой цели второй излучатель 3 пучка электронов расположен по существу противоположно первому излучателю 2, и окно выхода электронов 31 второго излучателя 3 расположено по существу противоположно первому окну выхода электронов 21. Ниже лишь один излучатель 2 будет описан более подробно. В соответствии с описываемой конструкцией, показанной на фиг.5, излучатель 2, как правило, содержит вакуумную камеру 22, в которой оборудованы нить 23 и клеть 24. Нить 23 изготовлена из вольфрама. Когда электрический ток подается через нить 23, электрическое сопротивление нити 23 заставляет нить 23 нагреваться до температуры порядка 2000°С. Этот нагрев заставляет нить 23 выпустить электронное облако. Клеть 24 оборудована рядом отверстий, окружающих нить 23. Клеть 23 служит как клетка Фарадея и способствует распределению электронов управляемым образом. Электроны ускоряются напряжением между клетью 24 и выходным окном 21. Используемые излучатели, как правило, называются излучателями пучка электронов низкого напряжения, эти излучатели, как правило, имеют напряжение ниже 300 кВ. В описанной конструкции ускоряющее напряжение составляет порядка 70-85 кВ. Это напряжение приводит к кинетической энергии (энергии движения) в 70-85 килоэлектронвольт для каждого электрона. Окно выхода электронов по существу плоское и расположено по существу параллельно полотну. Дополнительно окно выхода 21 изготовлено из металлической фольги и имеет толщину порядка 6 микрометров. Опорная сетка, изготовленная из алюминия, поддерживает окно выхода 21. Излучатель такого типа описан более подробно в US-B1-6407492. В US-A-5637953 описан другой излучатель. Этот излучатель, как правило, содержит вакуумную камеру с окном выхода, внутри которой расположены нить и две фокусирующие пластины. В US-A-4910435 описан еще один другой излучатель, где электроны испускаются вторичной эмиссией из материала, бомбардируемого ионами. Ссылка сделана на вышеприведенные патенты для более подробного описания этих различных излучателей. Подразумевается, что эти и другие излучатели могут быть использованы в описываемой системе.

До тех пор, пока электроны находятся внутри вакуумной камеры, они движутся по линиям, определяемым напряжением, поданным к клети 24 и окну, но как только они выходят из излучателя через окно выхода, они начинают двигаться более или менее беспорядочными путями (разбрасываться). Электроны замедляются при их соударении с молекулами воздуха, бактериями, тканью и стенками корпуса. Это падение скорости электронов, т.е. потеря кинетической энергии, вызывает излучение рентгеновских лучей во всех направлениях. Рентгеновские лучи распространяются по прямым линиям. Когда такой рентгеновский луч сталкивается с внутренней стенкой корпуса, рентгеновский луч входит на определенное расстояние в материал и вызывает излучение новых рентгеновских лучей во всех направлениях от точки входа первого рентгеновского луча. Каждый раз, когда рентгеновский луч сталкивается со стенкой корпуса и вызывает вторичные рентгеновские лучи, энергии становится в 700-1000 раз меньше, в зависимости от выбора материала для корпуса. Нержавеющая сталь имеет кратность дробления около 800, т.е. энергия вторичного рентгеновского луча уменьшена в 800 раз по сравнению с первичным рентгеновским лучом. Свинец является материалом, часто используемым когда имеет место излучение. Свинец имеет меньшую степень дробления, но, с другой стороны, имеет более высокое сопротивление передаче рентгеновских лучей через материал. Если электроны ускоряются напряжением около 80 кВ, каждому из них придается кинетическая энергия около 80 килоэлектронвольт. Для того чтобы убедиться, что рентгеновские лучи такого уровня энергии не проходят через внутренний корпус 1, внутренний корпус 1 изготавливается из нержавеющей стали, имеющей толщину 22 мм. Эта толщина вычислена для рентгеновских лучей, проходящих перпендикулярно стенке. Рентгеновский луч, проходящий наклонно по отношению к стенке, будет проходить большее расстояние в стенке для достижения той же глубины, т.е. стенка будет как бы толще. Толщина стенки определяется государственными правилами, касающимися количества излучения наружу корпуса. Сегодня ограничивающее значение, ниже которого должно быть излучение, составляет менее 0,1 микрозиверт/час (μSv/h), измеренное на расстоянии 0,1 мм от любой доступной поверхности, т.е. внешнего экрана. Следует отметить, что на выбор материала и размеров влияют применяемые в настоящее время правила, и что новые поправки могут изменить выбор материала или размеров. Энергия каждого электрона (80 килоэлектронвольт) и количество электронов определяют общую энергию электронного облака. Эта общая энергия приводит к общему переходу энергии к поверхности, подлежащей стерилизации. Эта энергия излучения измеряется единицей Грэй (Gy). В случае вышеописанного излучателя электронов (с нитью и клеткой Фарадея) в настоящее время считается подходящим использовать ток около 17 миллиампер через нить. Однако это зависит от выбранного уровня излучения и площади поверхности, подлежащей стерилизации. В настоящем примере рассматривается стерилизация полотна шириной 400 мм, движущегося со скоростью 35 м/с через излучатель. Это будет давать среднюю энергию излучения порядка 35 кGy. В другом примере ширина ткани также составляет 400 мм, но скорость, с которой ткань передвигается, увеличена до 100 м/с. Для достижения той же энергии излучения, 35 кGy, ток увеличивается приблизительно до 50 мА.

Далее будет описана система газообразной текучей среды устройства. В этом воплощении текучая среда является воздухом, но она может быть, конечно, любой газообразной текучей средой, подходящей для области применения, в которой используется устройство.

Система вентиляции 100 устройства, показанная на фиг.6, содержит компрессор 101 и водоотделитель 102, из которого получается сжатый воздух. Этот воздух подается в теплообменник 103, в котором воздух предварительно нагревается до температуры около 100°С. От теплообменника 103, воздух подается в пароперегреватель 104, в котором воздух нагревается до температуры в диапазоне 330-450°С. При температуре выше 330°С любые бактерии в воздухе погибают. Степень умирания бактерий зависит от температуры и времени, в течение которого бактерии подвергаются вышеуказанной температуре. Воздух из пароперегревателя 104 возвращается к теплообменнику 103 для достижения вышеуказанного предварительного нагрева входящего воздуха. После второго прохода через теплообменник 103 воздух приобретает температуру около 90°С. Воздух затем подается в переключательный клапан 106, имеющий первую ветвь в соединении по текучей среде с вышкой 105 наполняющей машины и вторую ветвь в соединении по текучей среде с первой камерой 107, образованной внешним корпусом 4. Небольшое количество воздуха, поданного к вышке 105, будет следовать за полотном из вышки 105 через выходное отверстие 108. В вышке 105 полотно W формируется в трубу путем перекрывающего уплотнения продольных граней ткани. Труба постоянно заполняется продуктом через трубу для продукта 109, выступающую в трубу от конца, где полотно W еще не преобразовано в трубу. Эта технология образования трубы из полотна хорошо известна сама по себе и не будет описана подробно. Выходное отверстие 108 оборудовано уплотнительным кольцом (не показано) для того, чтобы иметь управляемый поток воздуха из выходного отверстия 108. Это может также быть достигнуто обеспечением выходного отверстия 108 определенным зазором по отношению к трубе, выводимой через отверстие 108. Труба уплотняется трансверсально и ей придается форма подушек, которые разделены и сформированы в контейнеры в форме параллелепипеда. Опять, эта технология хорошо известна сама по себе и не будет описана подробно. Значительная часть воздуха, поданного к вышке 105, протекает в вышке 105 в направлении, противоположном направлению движения полотна W. Вышка 105 оборудована входным отверстием для полотна 110, выполняющим роль выходного отверстия для воздуха 110. Воздух из вышки 105 подается во вторую камеру 111, образованную из внутреннего корпуса 1.

Далее будет описана область, отмеченная пунктирными линиями на фиг.6. Пунктирные линии представляют собой два альтернативных воплощения воздушного потока к первой и второй камерам. В первом воплощении линии непрерывные и представляют закрытое соединение непосредственно между выходным отверстием для полотна 112 во второй камере 111 и отверстием для выхода полотна 121, также обозначенным как выход 8, в первой камере 107. Во втором воплощении линии не присутствуют и представляют открытое соединение между первой и второй камерами 107, 111 и отверстием для выхода полотна 121 первой камеры 107.

В первом воплощении предусмотрено соединение по текучей среде между выходным отверстием для полотна 112 во второй камере 111 и выходным отверстием для полотна 121 в первой камере 107. Таким образом, воздух подается во вторую камеру 111 через выходное отверстие для полотна 112, выполняющее роль входного отверстия для воздушного потока 112. Вышка 105 выполняет роль первого источника подачи воздуха. Если выходное отверстие для ткани 112 второй камеры 111 расположено на расстоянии от и предпочтительно по существу в линию с выходным отверстием для полотна 121 первой камеры 107, соединение по текучей среде может, например, состоять из трубы, которая соединяет выходное отверстие для полотна 112 второй камеры 11 с выходным отверстием для полотна 121 первой камеры 107. Альтернативно, выходное отверстие для полотна 112 второй камеры 111 проходит до выходного отверстия для полотна 121 первой камеры 107. Соединение по текучей среде между первой камерой 107 и выходным отверстием для полотна 121 первой камеры 107 таким образом предотвращается. Как уже было описано ранее, переключающий клапан 106 выполняет роль источника подачи воздуха 106 для первой камеры 107.

Во втором воплощении как первая камера 107, так и вторая камера 111 находятся в соединении по текучей среде с выходным отверстием для полотна 121 первой камеры 107, таким образом обе камеры 107, 111 находятся в соединении с источником подачи воздуха в вышке 105. Дополнительно первая камера 107 находится в контакте с клапаном 106 для дополнительной подачи воздуха.

В обоих воплощениях воздух во второй камере 111 проходит в направлении, противоположном направлению движения полотна W через вторую камеру 111. После практически полного прохождения через вторую камеру 111 воздух подается через выпускной выход 113 для окончательного распределения воздуха. Подобным образом, воздух, поданный к первой камере 107, протекает в направлении, противоположном направлению движения полотна W. Воздух из первой камеры 107 и второй камеры 111 выбрасывается через выход 113. Таким образом, обе камеры 107, 111 находятся в контакте с выходом. Небольшое количество воздуха, поданного к первой камере 107, исчезает через входное отверстие для полотна 115, также обозначенное как вход 7. Количество исчезающего воздуха зависит от формы зазора и используемого уплотнения. Это, в свою очередь, зависит помимо всего от того, подается ли ткань при помощи предварительно используемых открывающихся устройств или нет.

Выпускной выход 113 расположен поблизости к входному отверстию для полотна 114 второй камеры 111. На фиг.1, выход 113 расположен внутри второй камеры 111. Например, выход 113 может быть расположен около входного отверстия для ткани 114 второй камеры 111. Выход 113 выпускает практически весь воздух из второй камеры 111 и большую часть воздуха из первой камеры 107. Соединение по текучей среде имеет место между входным отверстием для полотна 115 первой камеры 107 и как первой камерой 107, так и входным отверстием для полотна 114 второй камеры 111. В альтернативном воплощении, показанном на фиг.7, выход 113 включает в себя две ветви 113а, 113b в соединении по текучей среде со второй камерой 111. Ссылаясь на чертежи, первая выходная ветвь 113а расположена наверху стенки камеры поблизости от отверстия для входа полотна 114 второй камеры 111, и вторая выходная ветвь 113b расположена на донной стенке, противоположно первой.

Поток воздуха в системе регулируется так, что первое избыточное давление создается внутри первой камеры 107. В описанном воплощении давление составляет порядка 30 мм Н2О. Более того, второе избыточное давление создается внутри второй камеры 111. Избыточные давления могут, например, быть выбраны так, что первое избыточное давление и второе избыточное давление одинаковы. Альтернативно, избыточные давления выбираются так, что первое избыточное давление и второе избыточное давление различны. Первое избыточное давление может быть выше, чем второе избыточное давление и наоборот. Одна из причин для выбора первого избыточного давления так, что оно выше второго избыточного давления, состоит в удержании озона (О3), образовавшегося в ходе излучения, внутри второй камеры 111, где он может быть немедленно выведен через выход 113. Дополнительно более низкое второе избыточное давление помогает в ходе предварительной стерилизации устройства, например, при старте машины. Когда более низкое давление поддерживается во второй камере по сравнению с первой камерой, достаточное количеств перекиси водорода, используемой в ходе стерилизации, направляется внутрь второй камеры. Ниже более подробно будет описана предварительная стерилизация. Одной из причин для выбора второго избыточного давления таким, что оно выше, чем первое избыточное давление, может быть достижение быстрого вывода озона и других случайных летучих веществ, которые, например, вызывают ухудшение аромата, из второй камеры.

Во внутреннем корпусе 1, т.е. вокруг излучателей 2, 3, создается давление, которое предпочтительно ниже, чем давление внутри второй камеры 111. Одной из причин для выбора давления ниже, чем давление внутри второй камеры 111 является минимизация риска повторного загрязнения полотна W загрязненным воздухом, содержащимся во внутреннем корпусе 1. Так как для излучателей 2, 3, используемых в этом отдельном воплощении, нет необходимости в определенном давлении, давление во внутреннем корпусе 1 может быть атмосферным давлением. Однако следует понимать, что внутренний корпус 1 может быть под давлением, если этого требуют используемые излучатели.

Снаружи второй камеры 107, система вентиляции 100 оборудована так называемой нулевой точкой 116. Нулевая точка 116 представляет собой устройство, обеспечивающее то, что, если в системе происходит какой-либо сбой, любой воздух, необходимый для избежания давления ниже атмосферного давления, будет подаваться в систему через нулевую точку 116. Таким образом обеспечивается, что давление внутри вышки 105 в первой камере 107 и во второй камере 111 по меньшей мере не упадет ниже атмосферного давления. Нулевая точка 116, как правило, включает в себя корпус с входом 117 и выходом 118 и отверстием 119, закрытым клапаном 120. Любое давление выше атмосферного давления выталкивает клапан наружу, плотно закры