Способ получения водостойкого и экологически чистого гипсового вяжущего

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов, конкретно к переработке гипсосодержащих отходов, и может быть использовано при производстве экологически чистых гипсовых вяжущих, в частности, из фосфогипса. Способ получения водостойкого и экологически чистого гипсового вяжущего на основе фосфогипса, включающий обработку фосфогипса серной кислотой с концентрацией 62,5-95,0%, нагретой до 40-70°С, с нагревом полученной суспензии до 95-105°С и последующей выдержкой ее при этой температуре до содержания в ней фторидов не более 0,05 мас.%, нейтрализацией в две стадии путем введения в суспензию карбонатсодержащей добавки, затем порошкообразной гидроокиси кальция, сушку до полного удаления несвязанной воды и автоклавную обработку с получением высокопрочного гипсового вяжущего или обжиг с получением ангидритового вяжущего, причем перед нейтрализацией осуществляют отдувку газообразного фтора сжатым воздухом и удаление фторидов, а на первой стадии нейтрализации осуществляют удаление углекислого газа. Технический результат - получение экологически чистого вяжущего с повышенными водостойкостью и прочностью. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении гипсовых вяжущих и изделий и конкретно касается получения экологически чистого высокопрочного гипсового вяжущего из отхода производства - фосфогипса.

Известно, что фосфогипс относится к крупнотоннажным побочным продуктам производства фосфорной кислоты сернокислотным методом и содержит ценные химические вещества, в частности, такие как кальций, редкоземельные элементы. Переработка хвостов и отвалов в химической промышленности становится во всем мире первостепенной задачей, поскольку их скопления достигли определенных критических величин.

Известно, что сырьевая база для многих отраслей химической промышленности истощается и все актуальнее становится вопрос вовлечения в производства как сырья с низким содержанием полезных компонентов, так и отходов производств, а вместе с тем отходы - это вторичное химическое сырье, которое может быть использовано для получения ценной товарной продукции.

Экологические проблемы, связанные с хранением фосфогипса, его огромное количество, накопившееся в отвалах, также вынуждают считать вопрос утилизации фосфогипса весьма актуальным (М. Савинская. Химия и бизнес. 2001, №2, с.13-14).

Типичный состав фосфогипса в пересчете на безводное вещество (мас.%):

Са+2 - 27,8÷28,6; Sr+2 - 0,5÷3,0; Ln2O3 - 0,1÷0,8; SO4 -2 - 67,2÷68,4; SiO2 -0,7÷0,8; Р2O5общ. - 0,5÷1,1; F- - 0,3÷0,4; R2O3 - 0,5÷0,6.

Обычно предложения по переработке фосфогипса направлены на получение из него одного, реже двух продуктов.

Так, например, известен способ переработки фосфогипса на серную кислоту, сульфат аммония (В.В. Иваницкий, П.В. Классен, А.Н. Новиков. Фосфогипс и его использование. М.: Химия, 1990). Однако при этом образуются вторичные отходы, утилизация которых требует своего решения. И в известном способе ничего не говорится о выделении редкоземельных элементов из фосфогипса.

Известны многочисленные способы утилизации фосфогипса с целью извлечения редкоземельных элементов из фосфогипса, включающие обработку серной или азотной кислотами с переводом редкоземельных элементов (РЗЭ) в раствор и последующим их извлечением из раствора обработкой аммиаком, щелочами, фторидами (SU 1673517, 1989; Пат. PL 150099, 1990; Пат. RU 2104938, 1995; Пат. RU 2109686, 1996; Пат. RU 2167105, 2000).

Известен способ утилизации фосфогипса с переработкой его в строительный гипс и извлечением редкоземельных элементов - лантанидов - выщелачиванием серной кислоты (10%) в течение 1 часа при 333 К при соотношении Т:Ж, равном 1:2,5 (Tkonomiczne problemyodzyskiwania ziem rzdkich z fosfogipsom I.Utilizcja fosfogipsow z odzyskiwaniem lantanowcow/Ciuria Z., Grudzewsci W.// Cosp.surow.miner. - 1990. - 6, No.4 - C.819-828). После разделения фаз и репульпации осуществляют осаждение гидроксида La аммонизацией при рН 8-9. Далее РЗЭ очищают растворением в азотной кислоте и выделяют с помощью щавелевой кислоты или аммиака.

Данный способ утилизации фосфогипса также в основном решает задачу повышения степени извлечений редкоземельных элементов, характеризуется низкой степенью очистки фосфогипса от таких токсичных веществ, как фтор, т.е. не решает экологических проблем, связанных с его хранением и использованием в качестве в вяжущего.

Известен способ переработки гипсосодержащих отходов, например фосфогипса, для использования в промышленности строительных материалов путем нейтрализации гидроксидом кальция с последующим фильтрационным прессованием и отводом фильтрата (RU 2215707, 2003), а также путем репульпации в воде фосфогипса, дальнейшего смешения указанного отхода с нейтрализующей добавкой извести, с последующей термообработкой и прессованием прокаткой под давлением 300-2000 МПа с получением пластин толщиной 4-10 мм (SU 1839167, 1987).

Недостатком перечисленных способов является появление в процессе прессования фильтрационной и репульпированной жидкости, что неизбежно приводит (в многотоннажном производстве) к организации очистных сооружений с большими капитальными вложениями, с одновременным повышением энергозатрат, кроме того, эти известные способы не решают проблем, связанных с обесфториванием фосфогипса.

Из SU 1723066, 1992, известен способ получения гипсового вяжущего на основе фосфогипса, включающий нейтрализацию фосфогипса в водной суспензии известковым молоком, последующее отделение фосфогипса от жидкой фазы, интенсивную дегидратацию в трубе-сушилке продуктами сгорания топлива и размол продукта дегидратации. Новым является то, что размол осуществляют в присутствии микромелющих тел, например частиц кварцевого песка размером (0,1-1,0)×10-3 м, при этом массовое соотношение дегидратированного фосфогипса (ДФГ) и микромелющих тел (МТ) поддерживается в пределах ДФГ: МТ=1:(0,05-1,7).

Известным способом получают вяжущее со следующими характеристиками: водогипсовое отношение при нормальной консистенции теста 0,95, предел прочности влажных стандартных балочек на изгиб через 2 ч 1,4 МПа, в воздушно-сухом состоянии 2,7 МПа, предел прочности на сжатие стандартных балочек через 2 ч 3,2 МПа, в воздушно-сухом состоянии 4,3 МПа.

Однако дегидратированный фосфогипс содержит фтора до 0,3%, т.е. он также не решает задачу обесфторивания фосфогипса.

Из SU 742379, 1980, известен способ обесфторивания фосфогипса, заключающийся в обработке фосфогипса 0,6-11% суспензией свежеосажденной двуокиси кремния в смеси с серной кислотой или в смеси с фосфорной кислотой или в смеси серной и фосфорной кислот, и процесс ведут в течение 10-60 минут. Фосфогипс предварительно суспендируют в фосфорной кислоте при соотношении Ж:Т=1-1,5:1, а свежеосажденную двуокись кремния суспендируют в 75-93%-ной серной кислоте или 26-45%-ной экстракционной фосфорной кислоте или смеси этих кислот.

Предлагаемый способ позволяет повысить степень обесфторивания фосфогипса до 98%, полностью выделив фтор в газовую фазу в виде SiF4, при этом конечный продукт содержит фтор не более 0,02%.

Однако содержание фтора в конечном продукте 0,02% является в масштабах использования его еще достаточно высоким, кроме того, способ не ставит своей задачей улучшение прочностных свойств гипсового вяжущего.

Из SU 977391, 1982, известен другой способ обесфторивания фосфогипса путем сушки фосфогипса, причем сушку проводят при 100-150°С до содержания влаги 0,5-10% в присутствии связывающих добавок, в качестве которых берут карбамид, нитрат аммония, нитрат кальция, окись полиэтилена или дистиллерную жидкость, вводимых в количестве 0,01-6 вес.%, и 55-98%-ной серной кислоты, вводимой в количестве 0,5-15 вес.ч. на 100 вес.ч. сухого фосфогипса, с последующей термообработкой гранул при 170-700°С. Известный способ позволяет получить гранулы фосфогипса с прочностью 9,7-24,2 кг/см2 и содержанием фтора 0,01-0,07%, пригодные для термической диссоциации.

Данным способом, как следует из приведенных данных, получают конечный продукт с достаточно большим содержанием фтора, и он не касается улучшения других свойств гипсового вяжущего, например его прочностных свойств.

Технической задачей заявленного изобретения является получение водостойкого, высокопрочного и экологически чистого гипсового вяжущего на основе фосфогипса.

Поставленная техническая задача достигается способом получения водостойкого экологически чистого гипсового вяжущего на основе фосфогипса, включающим обработку фосфогипса серной кислотой с концентрацией 62,5-95,0%, нагретой до 40-70°С, с нагревом полученной суспензии до 95-105°С и последующей выдержкой ее при этой температуре до содержания в ней фторидов не более 0,05 мас.%, нейтрализацией в две стадии путем введения в суспензию карбонатсодержащей добавки, затем порошкообразной гидроокиси кальция, сушку до полного удаления несвязанной воды и автоклавную обработку с получением высокопрочного гипсового вяжущего или обжиг с получением ангидритового вяжущего.

Фторид Na (NaF) образуется в процессе пропускания выделяющихся газов HF и SiF4 в процессе разложения фосфогипса серной кислотой при нагревании и поглощения этих газов раствором щелочи натрия по реакции

«Na2CO3 образуется при удалении газовой фазы на стадии нейтрализации и пропускании ее через раствор NaOH как поглотитель CO2.

При этом перед нейтрализацией осуществляют отдувку газообразного фтора сжатым воздухом и выделение (удаление) фторидов.

На первой стадии вводят карбонатсодержащую добавку в количестве, необходимом для полного удаления (связывания) CO2, т.е. на первой стадии нейтрализации осуществляют удаление углекислого газа, идущего на образование углекислой соли натрия. В качестве карбонатсодержащей добавки используют мел, мрамор (молотый, мука), известковую муку.

Процесс осуществляют преимущественно при отношении между серной кислотой и карбонатсодержащей добавкой 1:0,3-2,0.

Ниже приводятся конкретные примеры осуществления способа, иллюстрирующие его, но не ограничивающие его объем.

Пример 1.

В смеситель загружают серную кислоту (H2SO4) в количестве 300 г с концентрацией 95% и при непрерывном помешивании нагревают до 70°С. Затем добавляют 400 г фосфогипса. Полученную суспензию нагревают до 100°С и выдерживают при этой температуре до содержания фторидов до концентрации 0,05%, с последующей отдувкой газообразного фтора (F) сжатым воздухом. Выделяют фториды (из выделенных фторидов далее получают 2,0 кг NaF). Суспензию нейтрализуют путем смешения ее с известковой мукой (330 г) до полного удаления углекислого газа (CO2). С его помощью выделяют соли углекислого натрия (214 г). Далее проводят нейтрализацию суспензии порошкообразным гидратом окиси кальция [Са(ОН)2] до достижения рН=12. Полученную смесь в количестве 728 г сушат до полного удаления несвязанной воды и осуществляют помол смеси до тонины 6250 см2/г (данная величина тонины соответствует ГОСТу и ее выбор зависит от задаваемых свойств конечного продукта). Получают 722 г гипсового вяжущего с содержанием следов фтора (0,0005%) и следующими характеристиками: вяжущее белого цвета, объемная масса 1097 кг/м3, прочность на сжатие 11,5 МПа, водопотребность 53%, начало схватывания 14 минут, конец схватывания гипсового теста 40,5 минут, коэффициент водостойкости 0,98.

Примеры 2-5.

Осуществляют аналогично примеру 1, но изменяют концентрацию серной кислоты соответственно от 95% до 62,5%; температура предварительного нагревания серной кислоты составляет 60°С, 50°С, 40°С (примеры 6, 7, 8), а температура нагревания полученной суспензии перед нейтрализацией составляет соответственно 95°С (примеры 3 и 4) и 105°С (пример 5).

Примеры 5, 13, 14.

Способ осуществляют аналогично примеру 1, но отношение между 92%-ной серной кислотой и известковой мукой варьируют в пределах 1:1-2,0 (в примере 1 отношение H2SO4:известковая мука составляет 1,12).

Примеры 9-12.

Способ осуществляют аналогично примеру 1, но отношения между 92%-ной серной кислотой и фосфогипсом варьируют в пределах 0,44-0,82:1 (примеры 9-12 и 5); в примере 1 отношение H2SO4 к фосфогипсу составляет 0,82:1.

Примеры 15, 16.

Способ осуществляют аналогично примеру 1, но вместо известковой муки при нейтрализации (первая стадия) используют мел (примеры 15) или молотый мрамор (мраморная мука) (пример 16).

Таким образом, в результате осуществления способа по изобретению получают экологически чистое (следы фтора 0,0005%) гипсовое вяжущее, водостойкое (коэффициент водостойкости 0,90-0,98); высокопрочное гипсовое вяжущее: марок Г10-Г25 при автоклавном процессе сушки при 150°С; марок Г10-Г14 - сушка при 120-140°С; ангидритовое вяжущее (обесфторенный гипс) марок Г5-Г20 - обжиг при 600°С.

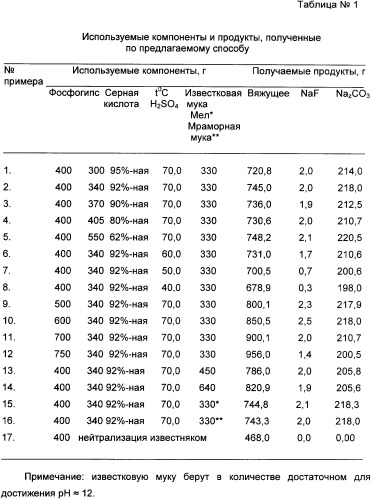

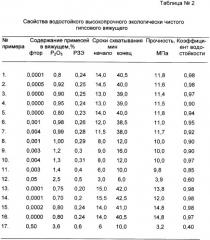

Все примеры сведены в Таблицу №1 «Используемые компоненты и продукты, полученные по предлагаемому способу» и Таблицу №2 «Свойства водостойкого высокопрочного экологически чистого гипсового вяжущего».

1. Способ получения водостойкого и экологически чистого гипсового вяжущего на основе фосфогипса, включающий обработку фосфогипса серной кислотой с концентрацией 62,5-95,0%, нагретой до 40-70°С, с нагревом полученной суспензии до 95-105°С и последующей выдержкой ее при этой температуре до содержания в ней фторидов не более 0,05 мас.%, нейтрализацией в две стадии путем введения в суспензию карбонатсодержащей добавки, затем порошкообразной гидроокиси кальция, сушку до полного удаления несвязанной воды и автоклавную обработку с получением высокопрочного гипсового вяжущего или обжиг с получением ангидритового вяжущего.

2. Способ по п.1, отличающийся тем, что перед нейтрализацией осуществляют отдувку газообразного фтора сжатым воздухом и удаление фторидов.

3. Способ по п.1 или 2, отличающийся тем, что на первой стадии нейтрализации осуществляют удаление углекислого газа.