Кондиционирование поверхности перед химической конверсионной обработкой стальной детали

Иллюстрации

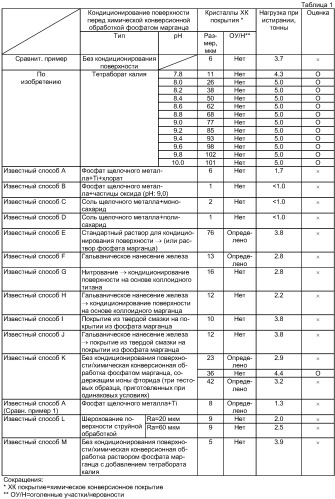

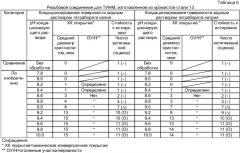

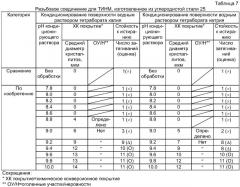

Показать всеИзобретение относится к обработке стальных деталей перед фосфатной химической конверсионной обработкой. Стальную деталь для кондиционирования ее поверхности обрабатывают водным раствором, содержащим тетраборат щелочного металла и не содержащим ионы фосфата. Далее фосфатом марганца проводят фосфатную химическую конверсионную обработку стальной детали. Стальная деталь с обработанной поверхностью имеет химическое конверсионное покрытие из фосфата марганца со средним диаметром кристаллитов 10-110 мкм. Изобретение позволяет сформировать фосфатное химическое конверсионное покрытие, придающее резьбовому соединению, изготовленному из высокохромистой стали или из нержавеющей стали с содержанием Cr по меньшей мере 10 мас.%, стойкость к истиранию без необходимости формирования подслоя. 3 н. и 3 з.п. ф-лы, 7 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Это изобретение относится к раствору для кондиционирования поверхности, который используется для обработки стальной детали и особенно резьбового соединения для стальных труб, таких как ТИНМ (трубчатые изделия для прокладки нефтепроводов на местности или трубопроводы для нефтяных скважин), перед фосфатной химической конверсионной обработкой, а также к способу обработки поверхности стальной детали и к стальной детали с обработанной поверхностью и особенно к резьбовому соединению для стальных труб, в которых используется раствор для кондиционирования поверхности. Благодаря проведению кондиционирования поверхности в соответствии с настоящим изобретением может быть значительно улучшена стойкость к истиранию резьбового соединения для стальных труб, таких как ТИНМ.

Уровень техники

Химическая конверсионная обработка стальной детали является химической реакцией стали с каким-либо корродирующим раствором с образованием адгезионного покрытия из продукта коррозии на поверхности стальной детали. В зависимости от типа используемого корродирующего раствора химическая конверсионная обработка включает в себя фосфатную обработку, хроматную обработку, оксалатную обработку и т.п. Среди других обработок фосфатная химическая конверсионная обработка (также называемая фосфатной обработкой или фосфатированием) широко используется в автомобильной промышленности для формирования покрытия подложки для подготовки поверхности перед электроосаждением покрытия на стальной лист.

На стальном листе для автомобиля проводится фосфатная химическая конверсионная обработка для подготовки поверхности перед нанесением покрытия из краски, для того чтобы усилить адгезию электроосажденного покрытия из краски. Желательно для этой обработки сформировать плотное фосфатное покрытие, состоящее из мелких кристаллитов. Чтобы обеспечивалось формирование такого фосфатного покрытия посредством фосфатной химической конверсионной обработки, как известно, стальной лист подвергают перед обработкой кондиционированию поверхности с использованием кондиционирующего раствора, содержащего ионы фосфата и ионы щелочного металла.

Например, JP-A 57-82478 (Документ 1), JP-A 10-245685 (Документ 2) и JP-A 2000-96256 (Документ 3) раскрывают, что может быть сформировано плотное химическое конверсионное покрытие с очень мелкими кристаллитами посредством обработки стального материала раствором для кондиционирования поверхности, содержащим смесь, соответственно, «фосфата щелочного металла как основного компонента и небольшого количества соединения титана и хлората», «мелких фосфатных частиц и соли щелочного металла, аммониевой соли или т.п.» или «мелких фосфатных частиц и ускорителя (органическое соединение)», после чего проводили химическую конверсионную обработку раствором фосфата (фосфатирующая обработка).

Цель каждого из этих способов кондиционирования поверхности заключается в уплотнении и очистке фосфатного покрытия, сформированного фосфатированием, и сам раствор для кондиционирования поверхности содержит как ионы щелочного металла, так и ионы фосфата.

ТИНМ, такие как трубопроводы и оболочки, которые используются при бурении нефтяных скважин, обычно соединяются между собой резьбовыми соединениями. Глубина нефтяных скважин обычно 2000-3000 метров, но в последние годы она иногда достигает 8000-10000 метров в глубоких нефтяных скважинах в офшорных нефтяных полях и т.п.

Когда они размещены в среде, для которой предназначены, такие резьбовые соединения, связывающие ТИНМ, продолжают испытывать воздействие составляющих давлений, включая растягивающие усилия в осевом направлении, возникающие из-за массы ТИНМ и самих соединений, и внутренние и внешние поверхностные давления, а также подземное тепло. Поэтому требуются соединения для поддержания герметичности по отношению к газам и жидкостям без разрушения даже при таких условиях окружающей среды. Во время опускания труб и оболочек в скважину возникают случаи, когда уже уплотненное соединение нужно ослабить и затем снова затянуть. В соответствии с нормами API (Американский нефтяной институт) требуется, чтобы герметичность в отношении газов и жидкостей поддерживалась без возникновения задиров и истираний, что приводит к тяжелому заеданию, которое не может быть устранено, даже когда затягивание (сочленение) и ослабление повторяют 10 раз для соединения трубопроводов или 3 раза для соединения оболочек.

Типовое резьбовое соединение для ТИНМ имеет конструкцию в виде штыря и коробки, которая может образовать контактное уплотнение металла с металлом. В таком соединении наружная резьба сформирована на конце трубы нефтяной скважины, служащей штырем, а внутренняя резьба образована на внутренней поверхности резьбового соединительного элемента (связки), служащего коробкой, и на конце штыря предусмотрена металлическая контактная часть без резьбы и в соответствующей позиции на коробке. При соединении этих двух элементов металлические контактные части без резьбы штыря и коробки контактируют одна с другой и образуют контактное уплотнение металла с металлом. Во время уплотнения наносится жидкая смазка, называемая компаундным жиром, содержащая порошок тяжелого металла, чтобы улучшить стойкость по отношению к задирам и истираниям, и герметичность в отношении газов и жидкостей. Имеются также резьбовые соединения, которым не требуется сочленение и которые снабжены наружной резьбой и металлической контактной частью без резьбы на одном конце стальной трубы для образования штыря и снабжены внутренней резьбой и металлической контактной частью без резьбы на другом конце трубы для образования коробки.

Части с резьбой и металлические контактные части без резьбы резьбового соединения иногда подвергаются фосфатной химической конверсионной обработке и особенно химической конверсионной обработке фосфатом марганца, преимущественно с целью улучшения их способности удерживать на себе компаундный жир и таким образом улучшать скользящие свойства (стойкость к истиранию) и герметичность соединения по отношению к газам и жидкостям. Однако, если вышеупомянутые способы фосфатной химической конверсионной обработки, разработанные для подготовки поверхности стального листа для автомобилей перед нанесением покрытия из краски и для осуществления кондиционирования поверхности перед фосфатной обработкой, применяются без их модифицирования, то можно не достичь вышеуказанной цели.

Было несколько предложений по фосфатной химической конверсионной обработке с целью улучшения стойкости к истиранию резьбового соединения для ТИНМ.

Например, JP-A 5-117870 (Документ 4) раскрывает улучшение стойкости к истиранию и износостойкости посредством образования поверхностных неровностей со средней шероховатостью 20-60 мкм на поверхности соединения для ТИНМ, перед тем как эта поверхность была подвергнута фосфатной химической конверсионной обработке.

JP-A 2001-335956 (Документ 5) раскрывает следующее стандартное кондиционирование поверхности или придание шероховатости поверхности, осуществляя химическую конверсионную обработку поверхности соединения для ТИНМ из стали, содержащей хром, с использованием раствора для фосфатной химической конверсионной обработки, имеющего полное кислотное число, свободное кислотное число и кислотное отношение, подогнанные под заданный диапазон. Покрытие, полученное в результате химической конверсионной обработки фосфатом марганца, является плотным и состоит из мелких кристаллитов.

JP-A 60-121385 (Документ 6), JP-A 6-346988 (Документ 7) и JP-A 7-139665 (Документ 8) раскрывают возможность повышения стойкости к истиранию резьбового соединения для ТИНМ, изготовленного из высокохромистой нержавеющей стали с содержанием хрома по меньшей мере приблизительно 10 мас.%, посредством, соответственно, «гальванического нанесения покрытия из Fe, которое может содержать диспергированные частицы и последующего формирования фосфатного покрытия», «формирования нитридного слоя и последующего нанесения противоистирающего покрытия (нанесение покрытия из фосфата марганца или Zn или Sn)», или «гальванического нанесения слоя железа или сплава железа и последующего формирования химического конверсионного покрытия из фосфата марганца».

JP-A 8-103724 (Документ 9) и JP-A 8-105582 (Документ 10) раскрывают, что улучшение стойкости к истиранию достигается посредством формирования химического конверсионного покрытия из фосфата марганца или нитридного слоя и химического конверсионного покрытия из фосфата марганца на резьбовые части и на уплотняющие части контакта металла с металлом резьбового соединения для стальных труб и последующего формирования расположенного поверх них покрытия из смолы, содержащей твердую смазку (твердое смазывающее покрытие).

JP-B 5-40034 (Документ 11) раскрывает получение соединения для стальных труб, имеющего отличную стойкость к истиранию, износостойкость, прочность и т.п. без проведения кондиционирования поверхности, посредством осуществления химической конверсионной обработки с использованием фосфатирующего раствора из фосфата марганца, к которому добавлялись ионы фторида, и тем самым формировалось фосфатное химическое конверсионное покрытие, имеющее крупные кристаллиты (20-50 мкм) на поверхности резьбового соединения.

JP-A 2003-231974 (Документ 12) раскрывает возможность формирования на резьбовом соединении для ТИНМ, изготовленном из стали, содержащей хром, химического конверсионного покрытия, имеющего высокую адгезию, посредством проведения химической конверсионной обработки без осуществления кондиционирования поверхности с использованием цинкового или фосфатного химического конверсионного обрабатывающего раствора, содержащего заданное количество соли калия, для формирования фосфатного химического конверсионного покрытия, содержащего калий, причем это химическое конверсионное покрытие является плотным и имеет мелкие кристаллиты.

Документ 1: JP-A 57-82478 (1982)

Документ 2: JP-A 10-245685 (1998)

Документ 3: JP-A 2000-96256 (2000)

Документ 4: JP-A 5-117870 (1993)

Документ 5: JP-A 2001-335956 (2001)

Документ 6: JP-A 60-121385 (1985)

Документ 7: JP-A 6-346988 (1994)

Документ 8: JP-A 7-139665 (1995)

Документ 9: JP-A 8-103724 (1996)

Документ 10: JP-A 8-105582 (1996)

Документ 11: JP-A 5-40034 (1993)

Документ 12: JP-A 2003-231974 (2003)

Сущность изобретения

При кристаллическом покрытии, подобном фосфатному химическому конверсионному покрытию, по мере того как увеличивается число кристаллов на единицу площади, которое осаждается в начальной стадии реакции, может быть сформировано более плотное покрытие, имеющее кристаллиты меньшего диаметра, в короткий промежуток времени. Для этой цели предпочтительно, чтобы размер частиц вещества, которые служат в качестве зародышей кристаллизации, должен быть как можно меньше.

В автомобильной промышленности для улучшения внешнего вида продукции после нанесения покрытия из краски и придания антикоррозионных свойств желательно, чтобы кристаллиты были как можно меньше, и чтобы поверхность была как можно более гладкой. Способы, описанные в каждом из вышеприведенных документов 1-3, включают в себя проведение кондиционирования поверхности для осаждения большого числа мелких зародышей кристаллов, чтобы сформировать очищенное плотное фосфатное химическое конверсионное покрытие.

Резьбовое соединение для ТИНМ, которое используется при суровых окружающих условиях, должно быть в состоянии поддерживать герметичность в отношении газов и жидкостей в таких окружающих условиях и в то же время обеспечивать длительную стойкость к истиранию, что может предотвратить истирание даже при повторно проводимых затягиваниях и расслаблениях. Однако в настоящее время невозможно полностью исключить истирание, когда затягивание и ослабление резьбового соединения проводятся повторно.

Например, если резьбовое соединение для ТИНМ подвергается перед фосфатной обработкой кондиционированию поверхности с использованием кондиционирующего раствора, содержащего ионы щелочного металла и фосфатные ионы в соответствии со способами, описанными в вышеприведенных документах 1-3, которые были разработаны для использования на стальных листах для автомобилей, то на поверхности резьбового соединения, как и в случае стального листа, может быть сформировано плотное фосфатное покрытие, состоящее из мелких кристаллитов. Однако при фосфатном покрытии невозможно предотвратить истирание, когда повторно проводят затягивание и ослабление резьбового соединения.

Чтобы исследовать причину этого явления резьбовая часть была вырезана, и поверхность и сечение покрытия на ней были рассмотрены с помощью сканирующего электронного микроскопа. В результате этого исследования было обнаружено следующее: (i) Диаметр кристаллитов фосфатного химического конверсионного покрытия чрезвычайно мал (преимущественно максимально 1-2 мкм), (ii) поверхность гладкая, без неровностей, и (iii) толщина покрытия мала и составляет преимущественно 0,6-1,3 мкм. Тонкое химическое конверсионное покрытие с поверхностью, не имеющей никаких неровностей, не может удержать подходящее количество смазки (компаундного жира). Поэтому смазывание становится неэффективным и, когда соответствующие резьбы скользят относительно друг друга при высоком поверхностном давлении, полагают, что фосфатное покрытие не может противостоять механическому давлению и оно отслоится или износится, тем самым приводя к контакту одного металла с другим и поэтому - к возникновению истираний и задиров.

В свете этого факта было обнаружено, что для улучшения стойкости к истиранию и для предотвращения возникновения истираний предпочтительно, чтобы фосфатное химическое конверсионное покрытие имело кристаллиты большого диаметра для увеличения неровностей на поверхности покрытия и, следовательно, увеличения количества компаундного жира, которое может быть удержано покрытием.

Как раскрыто в документе 4, даже если неровности на поверхности резьбового соединения, на которой сформировано покрытие, были увеличены обработкой для повышения шероховатости, такой как струйная обработка, диаметр кристаллитов самого фосфатного химического конверсионного покрытия не увеличивался, поэтому его способность удерживать компаундный жир не может быть соответствующим образом повышена, и влияние его на повышение стойкости к истиранию является ограниченным.

При химической конверсионной обработке фосфатом марганца, описанной в документе 5, если фосфатная обработка проводится в течение по меньшей мере 60 минут с использованием высокотемпературного фосфатирующего раствора при 93°С, доведенного до высокой кислотной концентрации, т.е. до полной кислотной силы в 80 пунктов, свободной кислотной силы 7,6-10,0 пунктов и кислотного отношения 6,7-12,0, может быть сформировано фосфатное химическое конверсионное покрытие, которое частично имеет большую толщину 60 мкм и кристаллиты большого диаметра. Однако толщина покрытия не равномерна, и могут локально возникать в покрытии оголенные участки (места, где обнажена металлическая основа) и неровности, поэтому улучшение стойкости к истиранию является недостаточным. Более того, такая обработка при высокой концентрации кислоты и высокой температуре в течение долгого периода не является подходящей для промышленного применения. Если концентрация кислоты уменьшается и длительность обработки становится меньше, то увеличивается равномерность получаемого химического конверсионного покрытия, но поверхность покрытия становится сравнительно гладкой и улучшения стойкости к истиранию не получает.

Как раскрыто в документах 6-8, если гальванически нанесенный слой или нитридный слой формируется в качестве подслоя для фосфатного химического конверсионного покрытия, то стойкость к истиранию резьбового соединения для ТИНМ может быть увеличена. Этот способ дает возможность применить фосфатную химическую конверсионную обработку к стали с высоким содержанием Cr или к нержавеющей стали с содержанием Cr по меньшей мере 10 мас.%, на которой в прошлом нельзя было сформировать фосфатное химическое конверсионное покрытие. Однако, если даже такой подслой сформирован, нужно было проводить кондиционирование поверхности перед фосфатной химической конверсионной обработкой. Формирование гальванически осажденного слоя или нитридного слоя является дорогой и длительной операцией, поэтому даже по отношению к стали с высоким содержанием хрома или нержавеющей стали с содержанием хрома по меньшей мере 10 мас.% чрезвычайно предпочтительна с промышленной точки зрения возможность проведения с ними фосфатной химической конверсионной обработки только с кондиционированием поверхности и без проведения подготовки поверхности посредством формирования подслоя гальваническим осаждением или нитрированием.

В случае углеродистой стали или стали, содержащей Cr максимально до 10 мас.%, на ней может быть сформировано фосфатное химическое конверсионное покрытие без предшествующей подготовки поверхности посредством формирования подслоя, например, гальваническим осаждением или нитрированием, благодаря проведению известного кондиционирования поверхности перед фосфатной химической конверсионной обработкой. Однако, как сказано выше, химическое конверсионное покрытие, сформированное как равномерное тонкое покрытие с чрезвычайно мелкими кристаллитами, не может поэтому сообщать требуемую стойкость к истиранию соединению для ТИНМ.

В документах 9-10 раскрывается твердое смазывающее покрытие, сформированное поверх фосфатного химического конверсионного покрытия, при этом применение компаундного жира становится ненужным. Однако, чтобы сформировать твердое смазывающее покрытие, нужно добавить операции → высокотемпературная термообработка → охлаждение, которые неизбежно требуют больших капиталовложений в оборудование, и нужная трудоемкость и затраты становятся большими, поэтому трудно проводить такой способ в промышленном масштабе с точки зрения экономики.

В документе 11 описано, что если фосфатная химическая конверсионная обработка проводится с использованием химического конверсионного обрабатывающего раствора фосфата марганца, содержащего ионы фторида, без предшествующего кондиционирования поверхности, то может быть сформировано химическое конверсионное покрытие, имеющее крупные кристаллиты размером 20-50 мкм и сообщающее тем самым резьбовому соединению для стальных труб отличную стойкость к истиранию, износостойкость, прочность и т.п. В соответствии с результатами, показанными на рисунках в этом документе, чем выше концентрация ионов фторида в растворе, тем больше уменьшается толщина химического конверсионного покрытия. Стойкость к истиранию становится максимальной, когда концентрация ионов фторида составляет 1,0 грамм/литр, и она резко уменьшается при значениях концентрации ионов фторида выше и ниже этого уровня. Поэтому предсказывается, что стойкость к истиранию будет колебаться даже при меньшем изменении концентрации ионов фторида в растворе фосфата.

Когда изобретатели настоящего изобретения провели дальнейшие испытания этого способа, результаты в отношении стойкости к истиранию (количество повторений затягивания и ослабления) заметно изменялись, даже когда обработка проводилась в одинаковых условиях. При рассмотрении через микроскоп химические конверсионные покрытия фактически состояли из крупных кристаллитов, но на отдельных участках были обнаружены голые места без кристаллитов фосфата марганца. Поэтому считают, что, когда соответствующие резьбы скользят одна по другой при высоком поверхностном давлении, возникает контакт металла с металлом при механическом давлении, что приводит к истиранию в тех местах, где присутствует только компаундный жир между резьбами, но не фосфатные кристаллиты. Следовательно, способ, раскрытый в документе 11, является сомнительным и недостаточно надежным. Эта проблема, по-видимому, вызвана тем фактом, что используемый раствор для химической конверсионной обработки фосфатом марганца содержит много компонентов, включая фосфат марганца и другие добавки помимо ионов фторида. Считается, что, если тонкий баланс между этими компонентами является хорошим, формируются требуемые крупные фосфатные кристаллиты, но расход компонентов локально изменяется, и возникают оголенные места на участках, где нарушен этот баланс.

Способ, раскрытый в документе 11, имеет другую проблему в отношении использования в нем высококоррозионных ионов фторида. При использовании раствор фосфата марганца, содержащий ионы фторида, вызывает коррозию резервуаров для обработки, трубопроводов, соединений для труб и т.п. из-за присутствия ионов фторида в растворе, тем самым увеличивая частоту замены и ремонта этих деталей. Поэтому повышение трудоемкости и уменьшение производительности из-за временных остановок производства и т.п. является неизбежным. Если оборудование заменяется другим, которое является стойким к ионам фторида, то проблемы в отношении оборудования будут решены, но величина капиталовложений становится огромной. Кроме того, трудно избавляться от ионов фторида во время удаления жидких отходов раствора фосфата марганца, содержащего ионы фторида, поэтому затраты на удаление жидких отходов по необходимости становятся чрезвычайно высокими. Помимо этого, когда фосфатный раствор содержит ионы фторида, то считается, что ионы фторида останутся в химическом конверсионном покрытии из фосфата марганца, которое образуется из раствора, и в таком случае ускоряется коррозия ионами фторида резьбовой поверхности, которая обрабатывается до очень высокой точности, и возникает озабоченность в отношении возможности соответствия точности обработки резьбовой поверхности стандартам API.

Целью настоящего изобретения является обеспечение способа фосфатной химической конверсионной обработки, подходящего для стальных труб, таких как ТИНМ, в котором устранены вышеприведенные проблемы.

Более конкретной целью изобретения является формирование фосфатного химического конверсионного покрытия, которое может придать стойкость к истиранию даже резьбовому соединению, изготовленному из высокохромистой стали или из нержавеющей стали с содержанием Cr по меньшей мере 10 мас.%, без необходимости подготовки поверхности посредством формирования подслоя, например, гальваническим способом или нитрированием и без использования компонентов, таких как ионы фторида, которые являются коррозионными и затрудняют удаление жидких отходов, благодаря обработке, которая может проводиться с низкими затратами и может, безусловно, улучшить стойкость к истиранию резьбового соединения.

В документе 12 изобретатели настоящего изобретения ранее предложили, что если к раствору для фосфатной химической конверсионной обработки добавляется соединение калия, такое как тетраборат калия, то на поверхности стали, содержащей Cr, может быть сформировано прочное фосфатное химическое конверсионное покрытие, не имеющее оголенных участков или неровностей, без предшествующего кондиционирования поверхности. Сформированное химическое конверсионное покрытие имело мелкие кристаллиты и было плотным. В противоположность этому соединение натрия было не эффективным.

В последующем исследовании было обнаружено, что, если проводится кондиционирование поверхности с использованием этого соединения перед фосфатной химической конверсионной обработкой, которая осуществляется обычным образом, в противоположность вышеприведенным результатам, образуется химическое конверсионное покрытие, состоящее из крупных кристаллитов, и тем самым создается возможность достигнуть вышеуказанных целей, и этот эффект получают не только с солями калия, но также и с солями других щелочных металлов, таких как натрий, и в результате этого было достигнуто настоящее изобретение.

С точки зрения одного аспекта настоящее изобретение заключается в растворе для кондиционирования поверхности стальной детали, который должен быть использован перед фосфатной химической конверсионной обработкой, отличающийся тем, что этот раствор является водным раствором, содержащим соль щелочного металла и не содержащим ионов фосфата. Соль щелочного металла является предпочтительно тетраборатом щелочного металла.

Из другого аспекта настоящее изобретение относится к способу изготовления стальной детали с обработанной поверхностью, отличающемуся тем, что стальная деталь обрабатывается вышеприведенным раствором для кондиционирования поверхности перед проведением фосфатной химической конверсионной обработки стальной детали.

Фосфатная химическая конверсионная обработка является предпочтительно химической конверсионной обработкой фосфатом марганца.

Настоящее изобретение также относится к стальной детали с обработанной поверхностью, отличающейся тем, что она имеет химическое конверсионное покрытие из фосфата марганца, которое сформировано вышеприведенным способом на поверхности стальной детали, при этом покрытие имеет кристаллиты со средним диаметром 10-110 мкм.

В настоящем изобретении стальной деталью является предпочтительно резьбовое соединение для стальных труб, таких как ТИНМ, но настоящее изобретение может быть также применено к другим стальным деталям, к которым прикладывается высокое поверхностное давление. Хотя стальные трубы для ТИНМ представляют основной интерес, настоящее изобретение может быть также применено к резьбовым соединениям для стальных труб, не относящихся к ТИНМ.

В соответствии с настоящим изобретением благодаря кондиционированию поверхности стальной детали, такой как резьбовое соединение для стальных труб, с использованием водного раствора, содержащего одно соединение в виде соли щелочного металла, такой как тетраборат калия, перед фосфатной химической конверсионной обработкой может быть равномерно сформировано на поверхности стальной детали без возникновения оголенных мест фосфатное химическое конверсионное покрытие, имеющее кристаллиты большого размера (и, следовательно, способные хорошо удерживать компаундный жир).

Считается, что кондиционирование поверхности в соответствии с настоящим изобретением вызывает уменьшение числа кристаллитов на единицу площади, которые осаждаются в начальной стадии реакции в последующей фосфатной химической конверсионной обработке, и тем самым увеличиваются расстояние между кристаллитами во время их роста и промежуток времени, через который кристаллиты коснутся один другого, поэтому размер кристаллитов фосфата возрастает. Предполагаемый механизм этого явления будет описан ниже.

Раствор для кондиционирования поверхности в соответствии с настоящим изобретением может быть водным раствором одного соединения, поэтому возможность проявления его эффектов мало изменяется локально или с течением времени и вышеприведенные эффекты могут быть достигнуты стабильно и безусловно. Кроме того, в связи с тем, что кондиционирующий раствор не обязательно должен содержать чрезвычайно коррозионное соединение, такое как фторид, фосфатная химическая конверсионная обработка может проводиться без увеличения трудоемкости с использованием существующего оборудования для фосфатной химической конверсионной обработки без модификации и с использованием кондиционирующего раствора в соответствии с настоящим изобретением на этапе кондиционирования поверхности. Удаление жидких отходов также может быть осуществлено таким же образом, как и в существующем процессе.

Более того, раствор для кондиционирования поверхности в соответствии с настоящим изобретением также эффективен и по отношению к высокохромистой стали или нержавеющей стали, имеющей содержание Cr 10 мас.% или выше, по мере того как концентрация соли щелочного металла в растворе увеличивается. Поэтому имеется возможность провести фосфатную химическую конверсионную обработку стальной детали из высокохромистой стали тем же способом, который использовался и для обычной стали без осуществления подготовки поверхности посредством формирования подслоя, например нитрированием или гальваническим осаждением, так как принято проводить по отношению к высокохромистой стали или нержавеющей стали.

В соответствии с настоящим изобретением возникает возможность проводить при низких затратах кондиционирование поверхности и химическую конверсионную обработку резьбового соединения для ТИНМ, изготовленного из всех типов стали - от обычной стали до высоколегированной стали - посредством такой же последовательности операций, какая используется в общепринятом процессе, применяемом к обычной стали. Таким образом, может стабильно придаваться резьбовому соединению для ТИНМ отличная стойкость к истиранию, и в результате можно уверенно исключить возникновение истираний во время операции по опусканию ТИНМ в нефтяную скважину.

Краткое описание чертежей

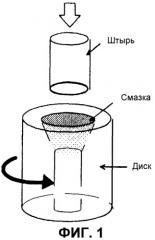

На фиг.1 показано пояснительное изображение штыря и дисковых испытательных деталей для испытания на истирание.

На фиг.2 представлено пояснительное изображение, иллюстрирующее способ определения среднего диаметра кристаллита фосфатного химического конверсионного покрытия.

Лучший режим осуществления изобретения

Укрупнение кристаллитов химического конверсионного покрытия особенно предпочтительно в случае нанесения фосфатного химического конверсионного покрытия на резьбовое соединение для ТИНМ, поэтому ниже настоящее изобретение будет объяснено по отношению к этому режиму. Однако, как сказано выше, стальная деталь, на которую наносится раствор для кондиционирования поверхности, не ограничена резьбовым соединением для ТИНМ, и это может быть резьбовое соединение для стальных труб другого назначения, или это может быть стальная деталь, но не резьбовое соединение. Резьбовое соединение может быть таким, в котором используется или не используется соединительный элемент (связка).

Раствор для кондиционирования поверхности в соответствии с настоящим изобретением содержит соль щелочного металла и не содержит ионы фосфата. В качестве соли щелочного металла предпочтителен борат, и в особенности наиболее предпочтителен тетраборат (тетраборат калия, тетраборат натрия, тетраборат лития и т.п.). Может использоваться одна или больше солей щелочного металла.

Примеры солей щелочного металла, кроме бората, которые могут быть использованы, включают в себя соли органических кислот, такие как оксалаты и ацетаты, и соли неорганических кислот, такие как нитраты и сульфаты. Они могут быть использованы по отдельности, но предпочтительно, чтобы они использовались совместно с боратом. Ниже настоящее изобретение будет описано, где в качестве примера используется предпочтительно соль щелочного металла: тетраборат калия.

Механизм, с помощью которого соль щелочного металла, такая как тетраборат калия, используемая в растворе для кондиционирования поверхности, воздействует на формирование фосфатного химического конверсионного покрытия, как полагают, следующий.

Посредством проведения фосфатной химической конверсионной обработки резьбового соединения (стальной детали) для ТИНМ после кондиционирования поверхности водным раствором тетрабората калия возникает реакция между ионами калия и фосфата с образованием фосфата калия на поверхности раздела между стальной деталью и раствором фосфата марганца для химической конверсионной обработки. В результате избыток ионов марганца (недостаток ионов фосфата) проявляется в растворе для химической конверсионной обработки вблизи поверхности стальной детали и образуется взвешенное нерастворимое коллоидное вещество, содержащее фосфат калия.

Образование взвешенного вещества, действительно, может наблюдаться при лабораторных испытаниях. Например, изобретатели настоящего изобретения погружали тестовый образец в виде пластины из стали 435 (Rmax: 5 мкм) в водный раствор тетрабората калия (рН 7,8-9,8) при комнатной температуре на 1 минуту. Затем они погружали тестовый образец в коммерчески доступный раствор фосфата марганца для химической конверсионной обработки (при 95°С) в прозрачном стеклянном сосуде и наблюдали за поверхностью стальной пластины, чтобы исследовать развитие реакции между стальной пластиной и раствором для химической конверсионной обработки.

В результате убедились, что, как только стальная пластина погружалась в раствор для химической конверсионной обработки, на ее поверхности появлялось непрозрачное белое пушистое коллоидное вещество. Затем поверхность стальной пластины начала реагировать с фосфатом марганца в растворе, и после нескольких минут на стальной поверхности равномерно сформировались крупные кристаллиты фосфата марганца. Когда диаметр сформированных кристаллитов был измерен с помощью сканирующего электронного микроскопа нижеописанным способом, он составил от 10 до приблизительно 110 мкм.

Когда поперечное сечение химического конверсионного покрытия, сформированного на поверхности стальной пластины, было проанализировано посредством электронного зондового микроанализа, убедились, что калий (более широко говоря щелочной металл) присутствовал на границе раздела между сталью и химическим конверсионным покрытием из фосфата марганца.

Из вышесказанного предполагается, что химическая конверсионная обработка фосфатом марганца, перед которой проводится кондиционирование поверхности с использованием водного раствора тетрабората калия в соответствии с настоящим изобретением, вызывает образование взвешенного коллоидного вещества, содержащего фосфат калия, на поверхности стали в начальной стадии химической конверсионной обработки, при этом коллоидное вещество действует как зародыши кристаллов для ускорения роста химических конверсионных кристаллитов фосфата марганца, что приводит к образованию химического конверсионного покрытия из фосфата марганца, имеющего кристаллиты большого диаметра.

То есть требуется создать состояние избытка ионов марганца в связи с расходом ионов фосфата вблизи вышеописанной поверхности раздела, чтобы образовалось взвешенное коллоидное вещество. Поэтому соединение, которое используется для кондиционирования поверхности, может быть и другой солью щелочного металла, а не фосфатом. Когда опыт, подобный вышеописанному, был действительно проведен с использованием тетрабората калия и других солей щелочного металла, диаметр кристаллитов образовавшегося химического конверсионного покрытия из фосфата марганца фактически стал больше, и присутствие щелочного металла было обнаружено на поверхности раздела между сталью и химическим конверсионным покрытием. Если раствор для кондиционирования поверхности содержит ионы фосфата, то состояние избытка ионов марганца не возникает, поэтому ионы фосфата не должны вводиться в раствор для кондиционирования поверхности.

Не имеется особых ограничений в отношении концентрации раствора для кондиционирования поверхности, но, когда соль щелочного металла является тетраборатом натрия, предпочтительно, чтобы концентрация была такой, при которой рН кондиционирующего раствора была 7,8-9,8. Если рН кондиционирующего раствора меньше 7,8, то укрупнение кристаллитов фосфатного химического конверсионного покрытия является недостаточным. С другой стороны, если рН кондиционирующего раствора превышает 9,8, то эффект укрупнения кристаллитов становится предельным. Учитывая затраты на химические операции, более предпочтительна величина рН 8,8±0,5.

Когда используемой солью щелочного металла в растворе для кондиционирования поверхности является другое соединение, а не тетраборат калия, диапазон концентраций или рН, в котором эффект укрупнения кристаллитов химического конверсионного покрытия является подходящим, определяется опытом.

Раствор для кондиционирования поверхности предпочтительно не содержит других компонентов, кроме тетрабората калия (и/или другой соли щелочного металла), но может быть введено другое соединение, не содержащее ионов фосфата, если оно не оказывает заметного неблагоприятного