Способ гальвано-механического восстановления токопроводящих деталей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использована для восстановления деталей. Способ включает осаждение на поверхности детали материала покрытия из раствора, его пластическое деформирование инструментом при вращательном и возвратно-поступательном перемещении его вдоль детали, при этом инструменту за каждый полный оборот вращательного движения сообщают при постоянной амплитуде дополнительное перемещение вдоль обрабатываемой поверхности путем продольного смещения в положение, отличное от начального, а давление инструмента снижают пропорционально замедлению скорости его вдоль детали. Устройство содержит емкость, анод и инструмент для пластического деформирования, при этом инструмент размещен в держателях, каждый из которых через шток относительно коромысла, наклонно расположенного к обрабатываемой поверхности и закрепленного на оси кронштейна, кинематически связан с толкателем, контактирующим с копиром, закрепленным на оси шестерни, свободно расположенной на валу и связанной с приводом вращения. Технический результат: повышение ресурса изделия за счет обеспечения требуемого качества поверхности. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области гальванотехники, а конкретно к нанесению гальванических покрытий, в частности, железных, и может быть использовано для восстановления деталей машин, преимущественно посадочных отверстий, под вкладыши коленчатых валов блоков цилиндров (локомотивных, судовых). В машиностроении, в частности локомотивостроении, возникла острая проблема: замена или восстановление дорогостоящей детали двигателя - блока цилиндров. Блок дизеля имеет длину порядка 3500 мм с диаметром посадочных отверстий в среднем 250 мм.

Применяемое в настоящее время восстановление блока наплавкой приводит к недопустимому его короблению. При восстановлении детонационным напылением происходит несколько меньшее коробление, но возникает необходимость последующего шлифования, что приводит к образованию в восстанавливаемом поверхностном слое растягивающих остаточных напряжений, которые снижают усталостную прочность.

Наиболее эффективным методом восстановления поверхности блоков цилиндров является электролитическое покрытие изношенных поверхностей при температуре, близкой к 20°.

Однако при электролитическом покрытии непременным условием является воздействие в процессе осаждения материала покрытия из раствора инструментом для очистки окислов, пленок и последующего упругопластического деформирования поверхности. В качестве инструмента для этого процесса используют абразивные бруски, твердосплавные пластины, дендритосниматели и другие элементы, обеспечивающие удаление осадков с поверхности изделия и интенсивное возникновение центров кристаллизации.

В этом процессе держатель с закрепленным в нем инструментом совершает возвратно-поступательное перемещение вдоль восстанавливаемой поверхности изделия, а изделию передают вращение, либо перемещают и вращают держатель с инструментом относительно восстанавливаемой поверхности в случае обработки блока цилиндров.

В процессе обработки на участках поверхности, с которых удалены осадки, создаются условия для зарождения и роста центров кристаллизации, а на участках поверхности, с которых не удалены осадки, зарождение центров кристаллизации и их рост резко замедляются, поскольку окислы препятствуют осаждению ионов металла на поверхность. В конечном счете, этот фактор сказывается на толщине покрытия и качестве поверхности, что определяет ресурс изделия.

Способы гальвано-механического восстановления деталей известны. Например, приведенный в описании к патенту RU №2224827, М.кл. C25D 5/22 способ включает одновременную механическую обработку пркрытия в процессе его осаждения. При этом процесс восстановления размеров поверхности детали проводят со скоростью 0,1-1,0 мкм/мин, а механическую обработку осуществляют при давлении инструмента на поверхность детали, увеличенном на 10% относительно рабочего, до получения покрытия необходимой толщины.

Известный способ направлен на устранение эллипсности детали. Толщина наносимого покрытия максимум 0,1 мм при времени нанесения его в течение 30-60 мин.

Наиболее близким решением к заявленному является способ, приведенный в описании к патенту RU №2156836, кл. C25/D5/22 «Способ электролитического нанесения покрытия на изделия с поверхностью двойной кривизны». Способ включает осаждение на поверхности изделия материала покрытия из раствора, его пластическое деформирование прижимами. Осаждение материала и его пластическое деформирование ведут непрерывно по мере возвратно-поступательного перемещения вдоль изделия анодов с одновременным возвратно-поступательным перемещением прижимов поперек изделия, причем давление прижимов сохраняют постоянным, сообщая им возможность перемещения эквидистантно форме поверхности изделия. Полученная траектория движения инструмента близка к синусоидальной и может изменяться в зависимости от формы копира.

При таком движении прижимов остается значительная часть поверхности, с которой в требуемое время не полностью удалены осадки, что в конечном счете сказывается на качестве поверхности. Кроме того, сохранение давления прижимов в течение всего процесса постоянным приводит к тому, что в крайних положениях изделия при перемене движения прижимов в противоположную сторону скорость их движения равна нулю, а это при постоянной окружной скорости вращения детали приводит к неоправданно плотному наложению следов инструмента.

Устройства для гальвано-механического восстановления деталей известны, например, приведенное в описании к а.с. SU №1250597, кл. C25D 7/04 устройство для нанесения электролитического покрытия на внутреннюю поверхность цилиндрических изделий содержит подставку для крепления изделий в гальванической ванне, узел фиксации изделия, токопроводы и планку для установки анода в центральное положение, плиту с мерной линейкой и пазами для перемещения катодов.

Наиболее близким решением к заявленному является устройство, приведенное в описании к патенту США №3616289, кл. С23В 5/56.

В известном решении, предназначенном для нанесения покрытия на внутреннюю поверхность полого изделия, анод размещают в полости изделия, а в процессе осаждения металла из раствора его пластически деформируют прижимами, перемещаемыми вдоль и поперек поверхности осаждения.

Конструктивно вращение анода и прижимов выполнено соосным. Прижимы относительно анода имеют возможность возвратно-поступательного перемещения.

Недостаток устройства - следы инструмента на выглаживаемой поверхности располагаются неравномерно, что приводит к различию физико-механических свойств различных участков восстанавливаемой поверхности.

При разработке предлагаемого способа и устройства для его осуществления была поставлена задача - создать устройство и обеспечить в процессе нанесения покрытия этим устройством требуемое качество восстанавливаемой поверхности за счет повышения равномерности воздействия на нее инструмента.

Задача решена за счет того, что в отличие от известного способа, включающего осаждение на поверхность изделия материала покрытия из раствора, его пластическое деформирование инструментом при возвратно-поступательном перемещении вдоль изделия, в предлагаемом - инструменту за каждый полный оборот вращательного движения сообщают при постоянной амплитуде дополнительное перемещение вдоль обрабатываемой поверхности путем продольного его смещения в положение, отличное от начального положения, а давление инструмента в крайних положениях обрабатываемой поверхности снижают пропорционально замедлению скорости его продольного перемещения.

Другим отличием является то, что смещение инструмента осуществляют на величину не более ширины контакта инструмента с обрабатываемой поверхностью.

Сообщение инструменту дополнительного перемещения вдоль обрабатываемой поверхности путем продольного его смещения от начального положения при постоянной амплитуде обеспечивает в сравнении с прототипом значительное повышение поверхности, с которой удалены осадки, что приведет к повышению ее качества.

Снижение давления инструмента в крайних положениях обрабатываемой поверхности позволяет создать оптимальные условия для зарождения центров кристаллизации, их роста и повышения равномерной толщины восстанавливаемого слоя.

Реализация способа для гальвано-механического восстановления деталей решена за счет того, что в известном устройстве, содержащем емкость для электролита, анод и инструмент для пластического деформирования поверхности, в предлагаемом - в отличие от известного инструмент размещен в держателях, каждый из которых через подпружиненный шток относительно коромысла, наклонно расположенного к обрабатываемой поверхности и закрепленного на оси кронштейна, кинематически связан с соответствующим толкателем, контактирующим со сменным копиром, закрепленным на оси шестерни, свободно расположенной на валу и связанной через блок шестерен и упомянутый вал с приводом вращения.

Кинематическая связь инструмента через коромысло и толкатели со сменным копиром обеспечивает при движении инструмента многократное смещение траектории при постоянной амплитуде, что приводит к возможности многообразных траекторий, а это обеспечивает сплошность воздействия инструмента на поверхность.

Снижение давления инструмента в крайних положениях обрабатываемой поверхности обеспечивается снижением давления пружины штока.

Техническим результатом при реализации изобретения является повышение ресурса изделия за счет обеспечения требуемого качества поверхности.

Сопоставительный анализ предлагаемого решения и прототипа показывает, что предлагаемое решение отличается как характером конструкции, так и средством, обеспечивающим работоспособность решения при восстановлении деталей.

При анализе средств того же назначения, обнаруженных в результате патентного поиска, не были выявлены устройства, которые характеризуются признаками, сходными с существенными признаками заявляемого технического решения. Это позволяет сделать вывод о том, что оно отвечает критериям изобретения «новизна» и «изобретательский уровень».

На чертежах представлено предлагаемое решение, где

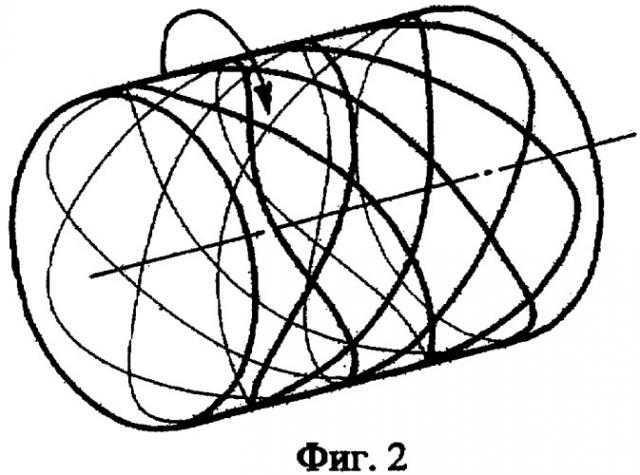

на фиг.1 представлена траектория движения средней точки линии контакта инструмента (прототип);

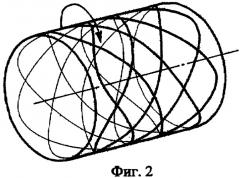

на фиг.2 - то же, в предлагаемом решении;

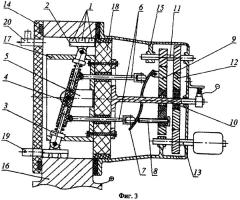

на фиг.3 - конструктивная схема устройства, реализующего предлагаемый способ.

Устройство содержит инструмент для пластического деформирования 1, закрепленный в держателях 2, которые через подпружиненный шток 3 входят в коромысло 4.

Коромысло 4 относительно обрабатываемой поверхности расположено с возможностью углового перемещения и соединено шарнирно с кронштейном 5. Кинематически коромысло связано с толкателями 6, контактирующими со сменным копиром 7, которому можно придавать любую требуемую форму. Регулировка углового положения копира для получения различных амплитуд толкателей 6 осуществляется винтом 8. Копир 7 подвижно соединен с шестерней 9, свободно расположенной на валу 10. Шестерня 9 через блок шестерен 11, ведомую шестерню 12, жестко закрепленную на валу 10, связана с приводом вращения 13.

Емкость для электролита представляет собой два корпусных фланца 14 и 15, выполненные с возможностью герметичного охвата полости подлежащей обработке детали 16. Внутри емкости размещен анод 17, закрепленный с возможностью вращения на планшайбе 18, приводимой во вращение валом 10.

Для подачи электролита предусмотрен штуцер 19 для слива его и для стравливания, образующегося в процессе нанесения покрытия водорода - штуцер 20.

Процесс нанесения покрытия на поверхность детали и воздействие на эту поверхность инструментом осуществляют следующим образом: обеспечивают подвод коромысла 4 к подлежащей обработке поверхности с необходимым давлением. Регулировочным винтом 8 обеспечивают требуемый наклон копира 7 и требуемую амплитуду. Производят охват полости, подлежащей обработке детали, с помощью фланцев 14 и 15, обеспечивая герметичность. Через штуцер 19 осуществляют подачу электролита в полость до полного заполнения. На катод и анод подают напряжение и включают привод вращения 13.

Через толкатели 6 движение передается на держатели 2 инструментов 1, которые за каждый полный оборот инструмента обеспечивают дополнительное перемещение вдоль обрабатываемой поверхности путем многократного продольного смещения их по траектории. Это осуществляется за счет различного числа оборотов вала 10 и свободно сидящей на нем шестерни 9 с копиром 7.

При приближении инструмента к крайнему положению детали скорость движения держателя 2 с инструментом 1 замедляется. При этом давление инструмента снижается. Эта зависимость обеспечивается за счет того, что в крайних положениях коромысла 4 расстояние от оси, на котором находится коромысло, до инструмента контактирующего с поверхностью увеличивается, давление прижима в этом случае уменьшается.

Пример конкретного осуществления

Гальвано-механическому восстановлению подвергли блок цилиндров с диаметром отверстия ⊘=250 мм и длиной 140 мм.

Материал блока - Сталь 3.

Электролит - хлористое двухвалентное железо.

Рабочий ток был равен 800 А при напряжении 12 В. Частота вращения инструмента составляла 60 об/мин. Инструменту за каждый полный оборот вращательного движения сообщалось при постоянной амплитуде 140 мм дополнительное перемещение вдоль обрабатываемой поверхности детали путем продольного смещения его на 10 мм от начального положения. Скорость перемещения инструмента вдоль обрабатываемой поверхности детали была равна 0,29 м/с. Усилие давления инструмента составляло 0,21-0,28 кг/мм2, при этом меньшее значение соответствует давлению в крайних положениях.

Процесс нанесения осаждения составил 4 часа. Сплошность поверхности подвергнутой многократному воздействию инструмента составила более 97% (в прототипе 40-50%).

Износостойкость покрытия (по сравнению с прототипом) повысилась на 73%.

1. Способ гальвано-механического восстановления токопроводящих деталей, включающий осаждение на поверхности детали материала покрытия из раствора, его пластическое деформирование инструментом при вращательном и возвратно-поступательном перемещении его вдоль детали, отличающийся тем, что инструменту за каждый полный оборот вращательного движения сообщают при постоянной амплитуде дополнительное перемещение вдоль обрабатываемой поверхности детали путем продольного смещения его в положение, отличное от начального положения, а давление инструмента в крайних положениях обрабатываемой поверхности детали снижают пропорционально замедлению скорости его вдоль детали.

2. Способ по п.1, отличающийся тем, что смещение инструмента осуществляют на величину не более ширины контакта инструмента с обрабатываемой поверхностью.

3. Устройство для гальвано-механического восстановления токопроводящих деталей, содержащее емкость для электролита, анод и инструмент для пластического деформирования поверхности с приводом вращения, отличающееся тем, что инструмент размещен в держателях, каждый из которых через подпружиненный шток относительно коромысла, наклонно расположенного к обрабатываемой поверхности и закрепленного на оси кронштейна, кинематически связан с соответствующим толкателем, контактирующим со сменным копиром, закрепленным на оси шестерни, свободно расположенной на валу и связанной через блок шестерен с приводом вращения.