Турбинная лопатка и газовая турбина с такой лопаткой

Иллюстрации

Показать всеТурбинная лопатка содержит расположенное вдоль оси перо и платформу, расположенную на основании пера и проходящую поперечно к оси лопатки. Платформа имеет первую, не несущую перо лопатки стенку платформы, и вторую, несущую перо лопатки стенку платформы. На основании пера лопатки на переходе от пера лопатки к платформе первая стенка платформы имеет аэродинамическое закругление. Вторая стенка платформы имеет отступающую назад ступень, выполненную напротив первой стенки платформы и в продолжении пера лопатки. Другое изобретение группы направлено на газовую турбину, содержащую проходящий вдоль ее оси канал течения с кольцевым поперечным сечением для рабочей среды и второй расположенный после первого вдоль оси турбины венец лопаток. Венец лопаток содержит множество кольцеобразно расположенных, проходящих радиально в канал течения турбинных лопаток, защищаемых настоящим изобретением. Изобретения позволяют улучшить охлаждение в области основания пера лопатки. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к турбинной лопатке с расположенным вдоль оси лопатки пером лопатки и с областью платформы, которая расположена на основании пера лопатки и содержит платформу, которая проходит поперек к оси лопатки, причем платформа содержит первую, не несущую перо лопатки стенку платформы и вторую несущую перо лопатки стенку платформы. Изобретение направлено также на газовую турбину с проходящим вдоль оси газовой турбины каналом течения с кольцевым поперечным сечением для рабочей среды, вторым венцом лопаток, расположенным вдоль оси после первого, причем венец лопаток содержит множество кольцеобразно расположенных, проходящих радиально в канал течения турбинных лопаток.

В газовой турбине этого типа в канале течения после подачи горячего газа возникают температуры, которые могут лежать в диапазоне между 1000°С и 1400°С. Платформа турбинной лопатки вследствие кольцеобразного расположения множества таких турбинных лопаток в ступени лопаток, или по другому венца лопаток, образует часть канала течения для протекающей через газовую турбину рабочей текучей среды в виде горячего газа, который таким образом через турбинные лопатки приводит в действие аксиальный ротор турбины. Против подобной сильной термической нагрузки образованного платформами ограничения канала течения, действуют посредством того, что платформу охлаждают сзади, то есть исходя из основания турбинной лопатки, расположенного под платформой. Для этого основание и область платформы обычно содержат подходящую для подачи охлаждающей среды канализацию.

Из DE 2628807 А1 следует система ударно-отражательного охлаждения для турбинной лопатки названного выше вида.

В DE 2628807 А1 для охлаждения платформы перед обращенной от горячего газа стороной платформы, таким образом сзади платформы, то есть между основанием лопатки и платформой, расположен перфорированный элемент стенки. Через отверстия элемента стенки охлаждающий воздух под относительно высоким давлением поступает на обращенную от горячего газа сторону платформы, за счет чего достигается эффективное ударно-отражательное охлаждение.

В ЕР 1073827 В1 раскрывается новый путь в констукции области платформы литых турбинных лопаток. Область платформы выполнена в виде двойной платформы из двух противоположных стенок платформы. За счет этого достигается то, что непосредственно подверженная воздействию канала течения и тем самым горячего газа, ограничивающая канал течения стенка платформы может быть выполнена тонкой. Выполнением платформы с двумя стенками достигается функциональное разделение для стенок платформы. Ограничивающая канал течения стенка платформы является в основном ответственной за канализацию горячего газа. Противоположная, не нагруженная горячим газом стенка платформы берет на себя восприятие происходящих от пера лопатки нагрузок. Это функциональное разделение позволяет выполнять ограничивающую канал течения стенку платформы настолько тонкой, что канализация горячего газа обеспечена без необходимости воспринимать существенные нагрузки.

Обычно в области платформы и в области основания пера лопатки, между пером лопатки и платформой, вследствие краевых условий, которые в конечном итоге заданы изготовлением отливкой и требованиями прочности вследствие нагрузки турбинной лопатки, задано предусмотренное в обычных турбинных лопатках относительно высокое скопление материала. Такое относительно высокое скопление материала затрудняет одновременно также теплоотдачу из этой области за счет предусмотренных внутри лопаток методов охлаждения и препятствует также прямому охлаждению этих областей охлаждающей средой. Известным является предусматривать пленочное охлаждение для охлаждения этих областей на внешней поверхности лопатки в области основания пера лопатки и в области платформы. Для этого вблизи этих внешних поверхностей из соответственно открытой шлицевой системы на эти ограничения канала течения, нагруженного рабочей средой в виде горячего газа, наносят охлаждающую пленку. В принципе это является функционирующим решением для охлаждения вышеназванных областей платформы и основания с их относительно высокими скоплениями материала. Однако для этого вследствие сложной ситуации вторичных течений в канале течения необходимо значительное количество охлаждающего воздуха, причем конфигурации завихрений вторичного течения могут приводить к подъему и отклонению охлаждающей пленки от названных поверхностей. Вследствие этого этот известный образ действий в реальном режиме эксплуатации газовой турбины в этих труднодоступных областях может приводить к неохлажденной области основания и области платформы. Желательным было бы выгодное выполнение этих областей.

С учетом сказанного, задачей изобретения является предоставление турбинной лопатки и газовой турбины, в которой достигается улучшенное охлаждение в области основания пера лопатки и области платформы турбинной лопатки и тем самым улучшенное охлаждение ограничения канала течения газовой турбины.

Задача относительно турбинной лопатки решается за счет турбинной лопатки названного выше вида, в которой на основании пера лопатки на прохождении перехода от пера лопатки к платформе, первая стенка платформы в ее прохождении имеет аэродинамическое закругление и вторая стенка платформы в ее прохождении напротив первой стенки платформы и в продолжении пера лопатки имеет отступающую назад ступень.

Изобретение исходит из соображения, что применение тонкостенной, ненесущей стенки платформы для образования ограничения канала течения, который в режиме эксплуатации газовой турбины нагружен рабочей средой в виде горячего газа, позволяет иметь особенно выгодное выполнение платформы. Существенное преимущество изобретения состоит в том, что для такой двухстенной платформы с первой, тонкой ненесущей, стенкой платформы и второй, толстой несущей, стенкой платформы как не-несущая, так и несущая стенка платформы могут быть оптимизированы с точки зрения применяемых к ним требований.

Согласно вышеуказанному соображению ненесущая стенка платформы должна выполняться, в частности, относительно ее ограничительной функции к каналу течения. Согласно изобретения она имеет в прохождении перехода от пера лопатки к платформе аэродинамическое закругление. Такая мера не предусмотрена в вышеназванном выполнении платформы в ЕР 1073827 B1. Согласно названному рассуждению обратная сторона платформы, то есть вторая несущая стенка платформы, должна выполняться, в частности, относительно ее несущей функции. Она должна предоставлять в распоряжение промежуточное пространство для охлаждения ненесущей стенки платформы. По этой причине изобретение предусматривает, что вторая стенка платформы в ее прохождении напротив первой стенки платформы и в продолжении пера лопатки имеет отступающую назад ступень. Вследствие этого согласно настоящему замыслу обратная сторона первой, ненесущей стенки платформы остается свободной, а несущую структуру лопатки в виде второй несущей стенки платформы оптимизируют по форме с учетом термомеханических точек зрения, то есть, во-первых, вторая стенка платформы представляет собой продолжение стенки пера лопатки с остающейся практически постоянной толщиной стенки пера лопатки, и, во-вторых, вторая стенка платформы предоставляет в распоряжение вследствие отступающей назад ступени достаточное промежуточное пространство, которое может быть нагружено охлаждающей средой для ненесущей стенки платформы.

Термическая нагрузка ненесущей первой стенки платформы уменьшена за счет прохождения аэродинамического закругления, что также уменьшает меру охлаждения. При этом сами меры охлаждения оптимизированы, в частности, за счет выполнения несущей второй стенки платформы и названного промежуточного пространства так, что область между областью основания пера лопатки и областью платформы, обозначенная также как коробовая арка, может оптимально охлаждаться с малыми затратами.

Существенное познание изобретения заключается таким образом в том, что с предложенным выполнением перехода между пером лопатки и платформой, с одной стороны, в значительной степени уменьшены скопления материала без ухудшения механической стабильности турбинной лопатки и, с другой стороны, в этом переходе интегрировано возможно эффективное охлаждение.

Предпочтительные формы дальнейшего развития изобретения следуют из зависимых пунктов формулы изобретения и указывают, в частности, предпочтительные возможности выполнения платформы вышеназванной турбинной лопатки в рамках поясненного замысла.

Согласно особенно предпочтительной форме дальнейшего развития изобретения, согласно поясненному образу действия между закруглением первой стенки платформы и ступенью второй стенки платформы образовано промежуточное пространство для охлаждения платформы. При этом промежуточное пространство прежде всего может быть выбрано подходящим для цели ударно-отражательного охлаждения первой стенки платформы.

Целесообразно промежуточное пространство имеет остающуюся постоянной вдоль всего прохождения платформы, в основном, определенную высотой ступени высоту. Это имеет преимуществом, что в промежуточном пространстве, во-первых, является возможным оптимальное прохождение охлаждающей среды с гидродинамической точки зрения. Во-вторых, высоту выбирают таким образом, что посредством введения охлаждающей среды в промежуточное пространство с помощью второй несущей стенки платформы становится возможным оптимальное ударно-отражательное охлаждение первой, ненесущей стенки платформы.

Вследствие различных требований вторая стенка платформы имеет толщину стенки, которая является больше, чем толщина стенки первой стенки платформы. Предпочтительным образом вторая, несущая стенка платформы выполнена с толщиной стенки, которая соответствует в основном толщине стенки в области основания пера лопатки.

Для оптимизированного охлаждения перехода на основании пера лопатки количество охлаждающих проходов на единицу поверхности на прохождении перехода является выше, чем в остальной области платформы. Таким образом, вся обратная сторона поверхности ненесущей стенки платформы, которая образует непосредственное ограничение относительно нагруженного горячим газом канала течения, становится доступной для оптимизированных мер охлаждения.

Согласно особенно предпочтительной форме дальнейшего развития изобретения первая ненесущая стенка платформы образована прилегающей к перу лопатки пружинно-упругой листовой деталью. Листовая деталь при этом прилегает предпочтительно к упору на основании пера лопатки, который может быть выполнен в форме канавки или кромки. Ненесущая стенка платформы, следовательно, является выполненной тонкостенной таким образом, что за счет относительного движения соседних частей вследствие их гибкости на основании пружинно-упругой листовой детали она не подвержена отрицательному влиянию в своем действии в качестве ограничения к каналу течения. На основании ее пружинно-упругого выполнения является возможным особенно выгодное выполнение прохождения в виде аэродинамического закругления.

Целесообразно платформа в своей первой половине на одной стороне пера лопатки и во второй половине на другой стороне пера лопатки выполнена качественно одинаково. Платформа проходит, таким образом, на обеих сторонах пера лопатки в качественно одинаковой форме. Она имеет ,следовательно, на одной и другой стороне те же самые упомянутые признаки. Таким образом, за счет последовательного расположения в ряд множества турбинных лопаток в венце лопаток можно особенно предпочтительно образовывать ограничение канала течения в смысле названной выше постановки задачи.

Изобретение касается также газовой турбины названного выше вида, в которой венец лопаток содержит множество кольцеобразно расположенных, радиально проходящих в канал течения турбинных лопаток, которые выполнены, как описано выше.

Целесообразно первая ненесущая стенка платформы не должна в каждом случае быть присоединена в области платформы, достаточным является разъемное или свободное приложение к упору в области основания пера турбинной лопатки или в области несущей второй стенки платформы.

При ротационном режиме эксплуатации турбинной лопатки в виде рабочей лопатки на аксиальном роторе турбины создается действующая за счет вращения от основания пера лопатки в направлении к перу лопатки центробежная сила. То есть пружинно-упругая листовая деталь при эксплуатации прижимается центробежной силой против упора и тем самым является закрепленной центробежной силой.

Кроме того, при эксплуатации турбинной лопатки в виде направляющей лопатки на периферийном корпусе турбины посредством охлаждающей среды создается перепад давлений от основания пера лопатки в направлении пера лопатки. То есть пружинно-упругая листовая деталь при эксплуатации прижимается перепадом давлений против упора и тем самым является закрепленной давлением на упоре.

В рамках выполнения газовой турбины оказывается выгодным, что между первой турбинной лопаткой и соседней второй турбинной лопаткой одного и того же венца лопаток первой пружинно-упругой листовой деталью первой турбинной лопатки и второй пружинно-упругой листовой деталью второй турбинной лопатки образовано ограничение канала течения. Внутри одного венца лопаток образовано таким образом предпочтительно радиальное ограничение канала течения.

В рамках следующей формы выполнения газовой турбины, кроме того, оказывается выгодным, что между первой турбинной лопаткой первого венца лопаток и расположенной аксиально непосредственно за первой турбинной лопаткой второй турбинной лопаткой второго венца лопаток первой пружинно-упругой листовой деталью первой турбинной лопатки и второй пружинно-упругой листовой деталью второй турбинной лопатки образовано ограничение канала течения. Таким образом предпочтительно образовано аксиальное ограничение канала течения. В случае венцов лопаток речь идет предпочтительно о венцах направляющих лопаток и в случае турбинных лопаток - о направляющих лопатках.

Этот вид закрепления ненесущей второй стенки платформы имеет значительные преимущества при монтаже и изготовлении турбинной лопатки и оснащении газовой турбины такой турбинной лопаткой.

Примеры выполнения изобретения описываются более подробно в последующем с помощью чертежа. Чертеж не должен представлять примеры выполнения с соблюдением размеров, более того, чертеж, где полезно для объяснения, выполнен в схематизированном и/или легко искаженном виде. В связи с дополнениями непосредственно распознаваемых из чертежа указаний делается ссылка на относящийся к этому уровень техники.

В деталях чертежи показывают следующее:

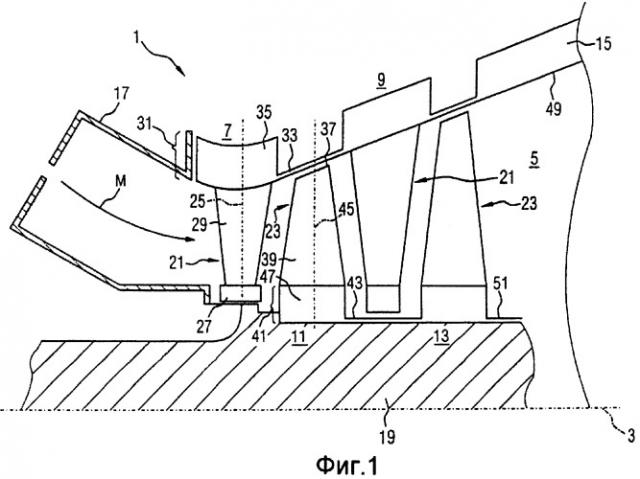

фиг.1 - особенно предпочтительную форму выполнения газовой турбины с каналом течения и с предпочтительным выполнением системы направляющих и рабочих лопаток, схематизированно в виде поперечного сечения,

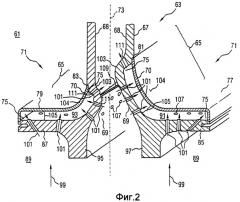

фиг.2 - область платформы особенно предпочтительной формы выполнения первой турбинной лопатки первого венца лопаток и расположенной аксиально непосредственно за первой турбинной лопаткой второй турбинной лопатки второго венца лопаток в перспективном виде.

Фиг.1 показывает газовую турбину 1 с простирающимся вдоль оси 3 каналом течения 5 с кольцеобразным поперечным сечением для рабочей среды М. В канале течения 5 расположено множество венцов лопаток. В частности, второй венец направляющих лопаток 9 расположен вдоль оси 3 после первого венца направляющих лопаток 7. Далее, второй венец рабочих лопаток 13 расположен после первого венца рабочих лопаток 11. Венцы направляющих лопаток 7, 9 содержат при этом множество расположенных кольцеобразно на периферийном корпусе турбины 15 радиально проходящих в канал течения 5 направляющих лопаток 21. Венец рабочих лопаток 11, 13 содержит при этом множество расположенных кольцеобразно на аксиальном роторе турбины 19, радиально проходящих в канал течения 5 рабочих лопаток 23. Течение рабочей среды М в виде горячего газа создают при этом горелкой 17. Соответственно кольцеобразному поперечному сечению канала течения 5 множество таких горелок 17 в не показанном на фиг.1 поперечного сечения кольцевом пространстве расположено вокруг оси 3.

Направляющая лопатка 21 и рабочая лопатка 23 схематически показаны на фиг.1. Направляющая лопатка 21 содержит расположенную вдоль оси лопатки 25 вершину лопатки 27, перо лопатки 29 и область платформы 31. Область платформы 31 содержит проходящую поперек к оси лопатки 25 платформу 33 и основание лопатки 35.

Рабочая лопатка 23 содержит расположенную вдоль оси лопатки вершину лопатки 37, перо лопатки 39 и область платформы 41. Область платформы 41 содержит платформу 43, проходящую поперек оси лопатки 45, и основание лопатки 47.

Платформа 33 направляющей лопатки 21 и платформа 43 рабочей лопатки 23 образуют при этом соответственно часть ограничения 49, 51 канала течения 5 для рабочей среды М, которая протекает через газовую турбину 1. Периферийное ограничение 49 является при этом частью периферийного корпуса турбины 15. Ограничение 51 на стороне ротора является при этом частью вращающегося в режиме эксплуатации газовой турбины 1 ротора турбины 19.

Как схематически намечено на фиг.1 и детально показано на фиг.2, платформа 33 направляющей лопатки 21 и платформа 43 рабочей лопатки 23 образованы прилегающей к перу лопатки 29, 39 пружинно-упругой листовой деталью.

Фиг.2 показывает в качестве представителя для области платформы 31, 41 область 61 платформы. Представленная на фиг.2 турбинная лопатка 63 при этом показана в качестве представителя для направляющей лопатки 21 первого венца направляющих лопаток 7 или второго венца направляющих лопаток 9. Турбинная лопатка 63 также показана в качестве представителя для показанной на фиг.1 рабочей лопатки 23 первого венца рабочих лопаток 11 или второго венца рабочих лопаток 13. Предпочтительно в случае турбинной лопатки 63 речь идет о направляющей лопатке.

Турбинная лопатка 63 имеет показанное в обрыве перо 67 лопатки. В области 61 платформы на основании пера 67 лопатки образована платформа 71, которая простирается поперек к оси 73 лопатки. При этом платформа 71 образована первой, не несущей перо 67 лопатки стенкой 70 платформы и второй несущей перо лопатки стенкой 69 платформы.

Первая не-несущая стенка 70 платформы образована первой пружинно-упругой листовой деталью 77 и, кроме того, второй пружинно-упругой листовой деталью 79. Первая пружинно-упругая листовая деталь 77 прилегает к первому упору 81 на одной стороне пера 67 лопатки. Вторая пружинно-упругая листовая деталь 79 прилегает к второму упору 83 на другой стороне пера 67 лопатки. Первый упор 81 и второй упор 83 при этом выполнены в форме канавки, в которую соответственно первая пружинно-упругая листовая деталь 77 и вторая пружинно-упругая листовая деталь 79 соответственно упираются своей заканчивающейся на пере 67 лопатки кромкой. Первая пружинно-упругая листовая деталь 77 и вторая пружинно-упругая листовая деталь 79, кроме того, фиксированы на следующем упоре 85, 87 турбинной лопатки 63. В настоящей форме выполнения первая 77 и вторая 79 пружинно-упругие листовые детали соответственно приделаны к упорам 85, 87. Альтернативно или дополнительно пружинно-упругие листовые детали 77, 79 могут также охватывать следующие упоры 85, 87.

Вышеописанным образом между турбинными лопатками 21, 23 первого 7, 11 и второго 9, 13 венца лопаток пружинно-упругими листовыми деталями 77, 79 образовано ограничение канала течения 5. Таким образом, применение тонкостенной, ненесущей платформы 71 для выполнения ограничения канала течения в форме первой пружинно-упругой листовой детали 77 и второй пружинно-упругой листовой детали 79 позволяет иметь одновременное действие пружинно-упругих листовых деталей 77, 79 в качестве уплотнительного элемента. Уплотнительный элемент этого вида одновременно является достаточно гибким, чтобы позволять относительные движения соседних турбинных лопаток и, однако, имеет достаточное уплотнительное действие. За счет этого экономится уплотнительный элемент, как это было бы необходимо в обычных до сих пор платформах для уплотнения плоскостей разъема. Потенциально подверженные опасности, структурно и термически неблагоприятные приемные конструкции такого уплотнительного элемента тем самым избегаются. На обратной стороне 89 платформы 71 образованы первое охлаждающее пространство 91 и второе охлаждающее пространство 93 в форме промежуточного пространства, которые позволяют оптимально охлаждать платформу 71 в области основания турбинной лопатки 63 в прохождении перехода от пера 67 лопатки к платформе 71. Таким образом можно выполнять конструкцию края платформы, требующую обычным образом сложного выполнения, проще и без термически опасной области. Для поддержки охлаждения в охлаждающих пространствах 91, 93 исходящая от основания пера 67 лопатки несущая конструкция 95, 97 лопатки 63 продолжена оптимизированно по форме к не показанному здесь основанию лопатки (ссылочная позиция 35, 47 на фиг.1), чтобы поддержать охлаждающие меры.

В зависимости от режима эксплуатации турбинной лопатки 63 в виде показанной на фиг.1 направляющей лопатки 21 или в виде показанной на фиг.1 рабочей лопатки 23 получается крепление первой пружинно-упругой листовой детали 11 и второй пружинно-упругой листовой детали 79 на упорах 81, 83, 85, 87, в конце концов, при эксплуатации турбинной лопатки 63 в газовой турбине 1. При ротационном режиме эксплуатации турбинной лопатки 63 в виде рабочей лопатки 23 на роторе турбины 19 создается действующая за счет вращения от основания пера 67 лопатки в направлении 99 пера 67 лопатки центробежная сила. К этому добавляется также перепад давлений, как в случае направляющей лопатки 21.

При эксплуатации турбинной лопатки 63 в виде показанной на фиг.1 направляющей лопатки 21 на периферийном корпусе турбины 15 от обратной стороны 89 платформы 71 за счет охлаждающей среды создается перепад давлений от основания пера 67 лопатки в направлении пера 67 лопатки.

Направление 99 как вышеназванной центробежной силы для рабочей лопатки 23, так и направление 99 перепада давлений для направляющей лопатки 21 показано на фиг.2 с помощью стрелки 99. В зависимости от выполнения турбинной лопатки 63 в виде рабочей лопатки 23 или направляющей лопатки 21 таким образом платформа 71 в форме пружинно-упругой листовой детали 77, 79 прижимается к упорам 81, 83 посредством центробежной силы или соответственно перепада давлений. Таким образом, пружинно-упругие листовые детали 77, 79 платформы 71 являются фиксированными центробежной силой или, соответственно, перепадом давлений и одновременно проявляют свое разделяющее действие между каналом течения 5, нагруженным горячим газом, и обратной стороной 89 платформы 71, нагруженной охлаждающей средой.

Несущая вторая стенка 69 платформы 71 имеет оптимизированную по форме несущую структуру и позволяет получить вследствие своего выполнения хорошо доступную и охлажденную платформу 71, также на ее краях 75. На основании пера 67 лопатки переход от пера 67 лопатки к платформе 71 обозначают так же, как область коробовой арки.

На прохождении этого перехода 65 первая стенка 70 платформы имеет аэродинамическое закругление 104. Соответствующие пружинно-упругие листовые детали 77, 79 вследствие своего гибкого выполнения относительно их кривизны в переходе 65 являются оптимально согласуемыми с господствующими там условиями и нагрузками. В частности, это аэродинамическое закругление 104 относится не только к течению рабочей среды на стороне горячего газа, но и к течению охлаждающей текучей среды 101 на обратной стороне 89 платформы 71 и в охлаждающих пространствах 91, 93. Толщина первой стенки 70 платформы является значительно меньше, чем толщина второй стенки 69 платформы. Вторая несущая стенка 69 платформы содержит в своем прохождении в переходе 65 напротив первой стенки 70 платформы и на продолжении стенки пера лопатки 68 пера 67 лопатки отступающую назад ступень 103. При этом толщина стенки пера лопатки 68 остается в основном сохраненной. Таким образом, образуются охлаждающие пространства 91, 93 для охлаждения платформы 71 в виде промежуточных пространств 69. Высота 105 охлаждающих пространств 91, 93 определена в основном высотой ступени 103.

В области коробовой арки 65 расположено большее количество охлаждающих проходов 107 на единицу площади, чем в области платформы. Это приводит к оптимально охлажденной области коробовой арки 65. Предпосылкой для этого является, среди всего прочего, аэродинамически выгодное закругление 104 первой, ненесущей стенки 70 платформы и прохождение отступающей назад напротив первой стенки 70 платформы ступени на продолжении стенки пера лопатки 68 в виде несущей второй стенки 69 платформы. За счет повышенного количества охлаждающих проходов 107 в переходе 65 предпочтительным образом поддерживается возможно малым также скопление материала в области коробовой арки.

Прохождение охлаждающей среды 101 обозначено стрелками на фиг.2. Охлаждающая среда 101 при этом направляется от обратной стороны 89 платформы 71 сначала в область 61 платформы и в область коробовой арки 65, следовательно, не непосредственно к охлаждению пера лопатки. При этом внутри пера 67 лопатки расположена соответствующая перемычка 109 между вторыми стенками 69 платформы, примерно на высоте ступени 103. Более того, примененная для охлаждения области коробовой арки 65 охлаждающая среда 101 снова используется для охлаждения пера 67 лопатки. Для этой цели в верхней части области коробовой арки 65 в области основания пера 67 лопатки предусмотрено следующее отверстие охлаждающего воздуха 111, посредством которого охлаждающая среда 101 втекает внутрь пера 67 лопатки.

В заключение, для обеспечения улучшенного охлаждения области платформы и перехода 65 от пера 67 лопатки к платформе 71 турбинной лопатки 63 и тем самым охлаждения ограничения канала течения 5 газовой турбины 1, в турбинной лопатке 63 с расположенным вдоль оси 73 лопатки пером 67 лопатки и областью 61 платформы, которая расположена на основании пера 67 лопатки, и содержит платформу 71, которая проходит поперек к оси 73 лопатки, причем платформа 71 содержит первую ненесущую стенку 70 платформы и вторую, несущую перо 67 лопатки стенку 69 платформы, причем согласно предложенному замыслу на основании пера 67 лопатки в прохождении перехода 65 от пера 67 лопатки к платформе 71 первая стенка 70 платформы имеет в своем прохождении аэродинамическое закругление 104, а вторая стенка 69 платформы имеет в своем прохождении напротив первой стенки 70 платформы и на продолжении пера 67 лопатки отступающую назад ступень 103.

1. Турбинная лопатка с расположенным вдоль оси лопатки пером лопатки и с областью платформы, которая имеет расположенную на основании пера лопатки платформу, которая проходит поперечно к оси лопатки, причем платформа имеет первую, не несущую перо лопатки стенку платформы, и вторую, несущую перо лопатки стенку платформы, отличающаяся тем, что на основании пера лопатки в прохождении перехода от пера лопатки к платформе первая стенка платформы в своем прохождении имеет аэродинамическое закругление, а вторая стенка платформы имеет в своем прохождении напротив первой стенки платформы и в продолжении пера лопатки отступающую назад ступень.

2. Турбинная лопатка по п.1, отличающаяся тем, что между закруглением первой стенки платформы и ступенью второй стенки платформы образовано промежуточное пространство для охлаждения платформы.

3. Турбинная лопатка по п.1 или 2, отличающаяся тем, что промежуточное пространство имеет остающуюся постоянной вдоль всего прохождения платформы, определенную в основном высотой ступени высоту.

4. Турбинная лопатка по п.1 или 2, отличающаяся тем, что вторая стенка платформы имеет толщину, которая больше, чем толщина первой стенки платформы.

5. Турбинная лопатка по п.1 или 2, отличающаяся тем, что вторая стенка платформы имеет охлаждающие проходы, причем количество охлаждающих проходов на единицу поверхности на прохождении перехода является выше, чем в остальной области платформы.

6. Турбинная лопатка по п.1 или 2, отличающаяся тем, что первая стенка платформы образована прилегающей к перу лопатки пружинно-упругой листовой деталью.

7. Турбинная лопатка по п.1 или 2, отличающаяся тем, что платформа выполнена на обеих сторонах пера лопатки симметрично.

8. Газовая турбина с проходящим вдоль оси каналом течения с кольцевым поперечным сечением для рабочей среды, со вторым венцом лопаток, расположенным вдоль упомянутой оси после первого венца лопаток, причем венец лопаток содержит множество кольцеобразно расположенных, проходящих радиально в канал течения турбинных лопаток согласно п.1.

9. Газовая турбина по п.8, отличающаяся тем, что при вращательном режиме эксплуатации турбинной лопатки в виде рабочей лопатки на аксиальном роторе турбины посредством вращения создана действующая в направлении от основания пера лопатки к перу лопатки центробежная сила, причем пружинно-упругая листовая деталь прижата против упора и тем самым закреплена центробежной силой.

10. Газовая турбина по п.8 или 9, отличающаяся тем, что при эксплуатации турбинной лопатки в виде направляющей лопатки на периферийном турбинном корпусе посредством охлаждающей среды создан перепад давлений от основания пера лопатки в направлении пера лопатки, причем пружинно-упругая листовая деталь прижата перепадом давлений против упора и тем самым является закрепленной давлением.