Колесо газотурбинного двигателя, оборудованное системой лопаток

Иллюстрации

Показать всеРабочее колесо газотурбинного двигателя содержит лопатки, расположенные в канале конической формы и удерживаемые в кольцевой канавке рабочего колеса при помощи узлов крепления молоткообразной формы. Каждая из лопаток содержит платформу, наружная поверхность которой ограничивает канал потока газов, а внутренняя поверхность включает переднее по потоку ребро жесткости и заднее по потоку ребро жесткости. Ребра жесткости располагаются в плоскостях, перпендикулярных к оси вращения рабочего колеса. На периферийной части рабочего колеса сформированы переднее по потоку кольцо и заднее по потоку кольцо, располагаемые в радиальном направлении рядом с ребрами жесткости с возможностью обеспечения герметичности. Толщина заднего по потоку ребра жесткости в осевом направлении превышает толщину заднего по потоку кольца. Изобретение позволяет обеспечить надежную фиксацию лопатки на диске ротора газотурбинного двигателя. 2 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к оборудованному системой лопаток рабочему колесу газотурбинного двигателя, содержащему лопатки, располагаемые в канале конической формы и удерживаемые в периферийной кольцевой канавке указанного рабочего колеса при помощи узлов крепления молоткообразной формы, причем каждая из упомянутых лопаток дополнительно содержит платформу, наружная в радиальном направлении поверхность которой ограничивает канал потока газов и внутренняя в радиальном направлении поверхность которой представляет переднее по потоку ребро жесткости и заднее по потоку ребро жесткости, располагающиеся в плоскостях, перпендикулярных оси вращения данного рабочего колеса, и располагающиеся рядом, соответственно, переднее по потоку кольцо и заднее по потоку кольцо, сформированные на периферийной части данного рабочего колеса по одну и по другую стороны от упомянутой кольцевой канавки для обеспечения герметичности в этих зонах.

В турбореактивных двигателях с высокой степенью двухконтурности радиус канала первичного газового потока уменьшается в направлении спереди назад по потоку в компрессоре низкого давления. Конусность этого канала является существенной на уровне последних ступеней компрессора. Лопатки последних ступеней компрессора располагаются наклонно в канале по отношению к плоскости, перпендикулярной к оси вращения компрессора, то есть наклонно по отношению к радиальному направлению центробежных усилий.

Предлагаемое изобретение относится, в частности, к оборудованным системой лопаток рабочим колесам описанного выше типа, в которых лопатки удерживаются при помощи узлов крепления молоткообразной формы в периферийной кольцевой канавке рабочего колеса, ограниченной передней по потоку кромкой и задней по потоку кромкой, поверхности которых, соединенные с донной частью канавки, образуют опорные поверхности, в которые упираются боковые поверхности хвостовиков лопаток в процессе функционирования данного газотурбинного двигателя, причем указанные опорные поверхности воспринимают усилия реакции, результирующая которых предпочтительно располагается в плоскости центробежных усилий, прикладываемых к указанным лопаткам.

Для получения вышеуказанного результата в патенте ЕР 0695856 предлагается асимметричный молоткообразный узел крепления лопатки, то есть узел крепления, в котором угол опорной поверхности передней по потоку кромки, которая имеет наибольший диаметр по отношению к плоскости, перпендикулярной к оси вращения двигателя, превышает угол, образованный между опорной поверхностью задней по потоку кромки и упомянутой плоскостью. На фиг.4В указанного патента показано соединение лопатки с рабочим колесом в том случае, когда лопатка, подвергающаяся значительному осевому воздействию вследствие удара осколка, попавшего в данный газотурбинный двигатель, имеет тенденцию к повороту вокруг центра вращения С, располагающегося на переднем по потоку конце опорной поверхности задней по потоку кромки. Вследствие особенностей такой конструкции кольцевой канавки и хвостовика лопатки указанная лопатка может выйти из зацепления с рабочим колесом в случае сильного удара.

В патенте US 5271718 описаны лопатки с симметричным узлом крепления молоткообразного типа, которые содержат платформы, имеющие на их внутренней в радиальном направлении поверхности ребра жесткости, которые проходят в окружном направлении и в осевом направлении и которые предназначены для устранения вибрационных резонансов, причем два из указанных окружных ребер жесткости взаимодействуют с кольцами, образованными на периферийной части данного рабочего колеса, для обеспечения герметичности в этих зонах. Осевая толщина указанных ребер жесткости, по существу, равна толщине колец.

В данном патенте США показано, что осевые ребра жесткости, сформированные на внутренней в радиальном направлении поверхности платформ, имеют высоту, меньшую, чем высота ребер жесткости, взаимодействующих с упомянутыми кольцами. В случае значительного осевого воздействия ребро жесткости, располагающееся сзади по потоку, воспринимает преобладающую часть создаваемых усилий и может сдвигаться в осевом направлении на заднем по потоку кольце, что может вызвать высвобождение лопатки в результате ее отсоединения от рабочего колеса.

Кроме того, в случае направленного в тангенциальном направлении воздействия концы указанных ребер жесткости могут сдвигаться на упомянутых кольцах, что, в отсутствие разъединения и высвобождения данной лопатки, может привести к надвиганию друг на друга располагающихся рядом кромок двух соседних лопаток.

Указанные нарушения нормального расположения лопаток могут происходить, в частности, в оборудованном системой лопаток рабочем колесе турбореактивного двигателя, упомянутом во вводной части данного описания, в котором лопатки располагаются в канале конической формы.

Задача настоящего изобретения состоит в разработке модифицированной конструкции лопатки, позволяющей устранить отмеченные выше недостатки.

Поставленная задача в соответствии с предлагаемым изобретением решается за счет того, что толщина заднего по потоку ребра жесткости в осевом направлении превышает толщину заднего по потоку кольца. Такое техническое решение позволяет обеспечить плоскую и однородную поверхность контакта между ребром жесткости и кольцом рабочего колеса, которое в случае необходимости представляет собой кольцевую канавку, предназначенную для размещения в ней уплотнительной прокладки.

В соответствии с другой предпочтительной характеристикой предлагаемого изобретения толщина переднего по потоку ребра жесткости в осевом направлении превышает толщину переднего по потоку кольца.

Предпочтительно, чтобы высота упомянутых ребер жесткости являлась достаточно большой для того, чтобы ограничить возможность надвигания платформ друг на друга.

В дальнейшем изобретение поясняется описанием вариантов его осуществления со ссылками на фигуры, в числе которых:

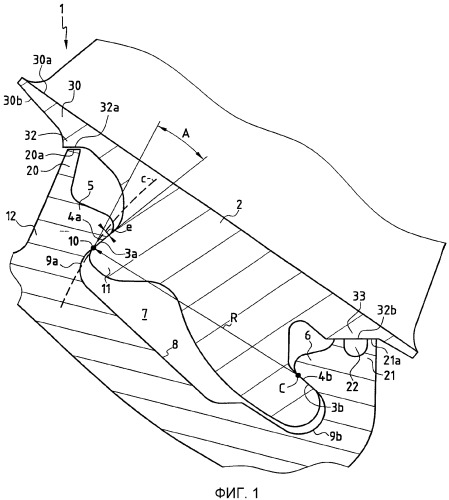

фиг.1 изображает вид в разрезе по плоскости, содержащей ось вращения данного двигателя, соединения лопатки с рабочим колесом в соответствии с предлагаемым изобретением, причем упомянутая лопатка располагается в коническом канале, и узел ее крепления представляет собой асимметричный узел молоткообразного типа;

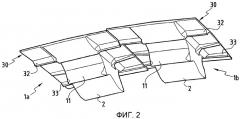

фиг.2 - вид в перспективе снизу двух примыкающих друг к другу лопаток 1а и 1b.

На фиг.1 схематически представлена лопатка 1, хвостовик 2 которой в форме ласточкиного хвоста содержит переднюю по потоку боковую поверхность 3а и заднюю по потоку боковую поверхность 3b, которые упираются в опорные поверхности 4а, 4b внутренних сторон передней по потоку кромки 5 и задней по потоку кромки 6, которые определяют кольцевую канавку 7, выполненную на периферийной части рабочего колеса 12, и донная часть 8 которой соединяется с упомянутыми опорными поверхностями 4а и 4b при помощи закругленных поверхностей 9а и 9b соответственно.

В случае значительных осевых воздействий, оказываемых при ударе осколка на аэродинамическую часть лопатки 1, последняя имеет тенденцию поворачиваться вокруг переднего по потоку конца С опорной поверхности 4b задней по потоку кромки 6. При этом конец 10 пятки 11 хвостовика лопатки 1, наиболее удаленный от центра вращения С, стремится описывать траекторию в виде геометрической окружности С.

Следует отметить, что лопатка 1 располагается в коническом канале, то есть передняя по потоку кромка 5 имеет диаметр, превышающий диаметр задней по потоку кромки 6, и опорные поверхности 4а и 4b образуют с плоскостью, перпендикулярной к оси вращения рабочего колеса 2, различные углы.

Рабочее колесо 12 имеет в своей передней по потоку части первое радиальное расширение 20, имеющее небольшую толщину в осевом направлении, называемое передним по потоку кольцом, а в своей задней по потоку части - второе радиальное расширение 21, называемое задним по потоку кольцом, которое содержит кольцевую канавку 22, предназначенную для размещения в ней уплотнительной прокладки, не показанной на приведенных фигурах.

Переднее по потоку кольцо 20 и заднее по потоку кольцо 21 содержат цилиндрические периферийные поверхности 20а и 21а, представляющие собой поверхности вращения вокруг оси вращения рабочего колеса 12.

Между хвостовиком 2 и аэродинамической частью лопатки 2 предусмотрена платформа 30, наружная в радиальном направлении поверхность 30а которой ограничивает конический канал потока газов и внутренняя в радиальном направлении поверхность 30b которой содержит переднее по потоку ребро жесткости 32 и заднее по потоку ребро жесткости 33, которые проходят в окружном направлении в непосредственной близости от периферийных поверхностей 20а и 21а переднего по потоку кольца 20 и заднего по потоку кольца 21.

Ребра жесткости 32 и 33 имеют, в частности, участки цилиндрических поверхностей вращения, соответственно 32а и 32b, вокруг оси вращения рабочего колеса 1, которые перекрывают периферийные поверхности 20а и 21а переднего по потоку кольца 21 и заднего по потоку кольца 22, и ширина которых в осевом направлении превышает ширину периферийных поверхностей 20а и 21а.

В случае осевого воздействия на лопатку 1 вследствие удара попавшего в данный двигатель осколка лопатка 1 имеет тенденцию поворачиваться вокруг точки С. Такое воздействие влечет за собой позитивный упор заднего по потоку ребра жесткости 33 в заднее по потоку кольцо 21.

Поскольку поверхность 32b является цилиндрической и достаточно широкой в осевом направлении, она не имеет возможности сдвигаться на периферийной поверхности 21а кольца 21. Такое конструктивное решение не позволяет хвостовику лопатки 2 выйти из кольцевой канавки 7, поскольку оно ограничивает возможный ход лопатки 1.

В случае значительного механического воздействия в тангенциальном направлении концы двух ребер 32 и 33 оказываются в позитивном упоре в периферийные поверхности 20а и 21а переднего по потоку кольца 20 и заднего по потоку кольца 21.

Ширина поверхностей 32а и 33а рассчитывается таким образом, чтобы имелась достаточная опора на кольцах 20 и 21 во всем диапазоне возможных перемещений лопатки 1 в процессе функционирования данного турбореактивного двигателя.

Высота ребер жесткости 32 и 33 рассчитывается таким образом, чтобы при любом возможном перемещении примыкающих друг к другу лопаток вследствие механического воздействия на них в тангенциальном направлении примыкающие друг к другу края платформ 30 двух последовательно расположенных лопаток 1а и 1b не имели возможности надвигаться друг на друга так, как это показано на фиг.2.

На фиг.2 схематически показаны лопатки 1а и 1b, которые дополнительно содержат дополнительные ребра жесткости, располагающиеся между передним по потоку ребром жесткости 32 и задним по потоку ребром жесткости 33.

Указанная лопатка может также содержать ребра жесткости, ориентированные в осевом направлении, без выхода за рамки предлагаемого изобретения.

1. Рабочее колесо газотурбинного двигателя, оборудованное системой лопаток, содержащее лопатки (1), располагаемые в канале конической формы и удерживаемые в периферийной кольцевой канавке (7) рабочего колеса (12) при помощи узлов крепления молоткообразной формы, причем каждая из упомянутых лопаток дополнительно содержит платформу (30), наружная в радиальном направлении поверхность (30а) которой ограничивает канал потока газов и внутренняя в радиальном направлении поверхность (30b) которой представляет переднее по потоку ребро жесткости (32) и заднее по потоку ребро жесткости (33), располагающиеся в плоскостях, перпендикулярных к оси вращения данного рабочего колеса, и располагаемые рядом в радиальном направлении, соответственно, переднее по потоку кольцо (20) и заднее по потоку кольцо (21), сформированные на периферийной части рабочего колеса (12) по одну и по другую стороны от упомянутой кольцевой канавки (7) с возможностью обеспечения герметичности в указанных зонах, отличающееся тем, что толщина заднего по потоку ребра жесткости (33) в осевом направлении превышает толщину заднего по потоку кольца (21).

2. Рабочее колесо по п.1, отличающееся тем, что толщина переднего по потоку ребра жесткости (32) в осевом направлении превышает толщину переднего по потоку кольца (20).

3. Рабочее колесо по любому из п.1 или 2, отличающееся тем, что высота упомянутых ребер жесткости является достаточно большой для того, чтобы ограничить возможность надвигания друг на друга упомянутых платформ.