Вихревая горелка

Иллюстрации

Показать всеИзобретение может быть использовано в качестве теплоисточника в котельных горелках, бесфутеровочных агрегатах широкого применения, исключающих недостатки футерованных теплогенераторов. В качестве топлива используется газ и мазут, твердое топливо, а также газообразные, жидкие и твердые отходы различных производств. Горелка состоит из вихревой камеры, заключенной в корпус с узлом подготовки и подачи топлива, и может быть выполнена по длине как односекционной, так и шестисекционной. С увеличением количества секций снижается аэродинамическое сопротивление до 2,8 раза против односекционной. Узлы подготовки топлива приспособлены для сжигания различных видов топлива и отходов. Температура и количество продуктов сгорания на выходе из горелки может быть снижено от максимального значения до необходимого. Разнообразие вариантов проточной части с известными коэффициентами сопротивления позволяет выявить оптимальные решения по простоте конструктивного оформления при комбинировании элементов. Предложенные варианты позволяют упростить расчет горелки, обеспечить наиболее простой вариант автоматизации безопасности и регулирования режима. 12 з.п.ф-лы., 11 ил., 5 табл.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано при сжигании жидкого, газообразного и твердого топлива в топках котлов и печей при минимальном аэродинамическом сопротивлении, в частности при сжигании мазута без распиливающего водяного пара, что необходимо при отсутствии в котельной паровых котлов, а также для поддержания температуры и расхода газов на выходе из горелки, сжигания запыленных отходов, пиролиза низкосортного твердого топлива и отходов с последующим сжиганием, сжигания высокообводненных органических отходов.

Известна вихревая горелка, содержащая корпус с тангенциальным входным и осевым выхлопным патрубками и заключенную в нем вихревую камеру, включающую тангенциальный лопаточный завихритель с торцевой стенкой, оборудованной осевым окном, диаметр выходного участка сопла составляющий 0,4-1,0 диаметра завихрителя, узлы подачи и розжига топлива [1]. Недостатком ее является низкая эффективность работы. Наиболее близким к изобретению техническим решением является вихревая горелка, содержащая корпус с тангенциальным входным и осевым выхлопным патрубками и заключенную в нем вихревую камеру, включающую последовательно и соосно размещенные тангенциальный лопаточный завихритель с торцевой стенкой, оборудованной осевым окном, составляющим 0,08-0,8 диаметра сопла, с образованием кольцевого прохода, диаметр выходного участка сопла составляющий 0,4-1,0 диаметра завихрителя, а также узлы подготовки, подачи и розжига топлива, выполненные в виде вихревых камер с диаметром сопла 0,4-1,0 диаметра завихрителя [2]. Горелка также малоэффективна из-за недостаточности информации по техническим приемам организации комплекса процессов сжигания различных видов топлива и отходов в вихревом агрегате горелки.

Целью изобретения является повышение эффективности работы горелки, выраженное в возможности снижения аэродинамического сопротивления проточной части вихревой горелки до минимального, уточнение при этом площади поперечного сечения кольцевого прохода, облегчающего возможность регулирования подачи воздуха при сохранении соотношения первичного и вторичного воздуха, уточнение условий при сжигании твердого топлива и отходов.

Указанная цель достигается тем, что в вихревой горелке, содержащей корпус с тангенциальным входным и осевым выхлопным патрубками и заключенную в нем вихревую камеру, включающую последовательно и соосно размещенные тангенциальный лопаточный завихритель с торцевой стенкой, оборудованной осевым окном, диаметром 0,08-0,8 диаметра сопла с образованием кольцевого прохода, площадью суммарного сечения входа завихрителя, равной 0,040-0,042 площади его поперечного сечения, и диаметром выходной кромки сопла 0,4-1,0 диаметра завихрителя, включая вихревые камеры узлов подготовки, подачи и розжига топлива, заключенных в общий корпус вихревой горелки, согласно изобретению площадь поперечного сечения кольцевого прохода при диаметре 0,8-1,0 диаметра завихрителя составляет 0,10-0,17 площади поперечного сечения сопла.

Кроме того, вихревая камера выполнена из 2-6 одинаковых секций при диаметре сопла 0,8-1,0 диаметра завихрителя, входное сечение которого составляет 0,01-0,03 его поперечного сечения, а кольцевого прохода 0,01-0,06 поперечного сечения сопла, последовательно соединенных посредством ввода сопла предыдущей секции в осевое окно последующей секции с кольцевым проходом.

Кроме того, кольцевой проход всех секций, кроме последней, при равенстве диаметров сопла и завихрителя выполнен в виде коаксиального ряда трубных колен, развернутых выходом в направлении по спирали вращения потока.

Кроме того, узел подготовки и подачи топлива выполнен в виде вихревой камеры без соплового пережима при суммарной площади сечения входа завихрителя, равной 0,01-0,02 площади его поперечного сечения, а устройство ввода жидкого топлива выполнено в виде форсунки, которая смонтирована на боковой стенке камеры на расстоянии 0,25-0,5 длины камеры вдоль оси от ее торца, а в поперечном сечении перпендикулярно оси горелки.

Кроме того, форсунка выполнена центробежной двухкомпонентной с штуцерами подачи мазута и воды.

Кроме того, форсунка выполнена с регулируемым струйным насадком.

Кроме того, в кольцевом проходе предпоследней секции установлены дополнительные газовые форсунки.

Кроме того, к соплу горелки с кольцевым проходом подключен смеситель, содержащий корпус со штуцером входа и коробом выхода, размещенную в нем распределительную рубашку, поперечное сечение которой выполнено в виде квадрата, с торцов рубашка ограничена входной решеткой с осевым окном для прохода сопла горелки и четырех отверстий для подключения уравнительных труб и выходной решеткой рубашки с восемью соплами, которые введены без пережима в короб вывода охлажденных газов, и четырех отверстий для подключения уравнительных труб, боковая поверхность рубашки оснащена продольными каналами с острыми входными кромками с каждой стороны квадрата на расстоянии от угла, равном 1/3 его стороны, а на расстоянии 2/3 стороны по всей длине рубашки смонтирован треугольный рассекатель, на пересечении (под углом 90°) осей каждого канала и ближайшего рассекателя установлена уравнительная труба, оснащенная дополнительными каналами, направленными навстречу ближайшему рассекателю и в противоположную ему сторону, шаг между осями канала и рассекателя на рубашке, а также шаг между осями четырех уравнительных труб равен диаметру сопла горелки.

Кроме того, от входной торцевой стенки корпуса горелки до выходной решетки рубашки по оси установлен контейнер диаметром 0,55-0,65 диаметра сопла горелки, оснащенный патрубками подачи жидкости, указателя уровня и распылителями.

Кроме того, вихревая камера узла подготовки и подачи топлива, выполненная из конических торцевой и сопловой стенок, встречно соединенных по большему основанию, оснащена по месту соединения тангенциальными входными каналами завихрителя в виде трубных колен и двумя пусковыми горелками с узлами розжига.

Кроме того, входной патрубок введен в корпус со стороны выхлопного патрубка, а корпус выполнен сужающимся в противоположную сторону, вихревая камера горелки внутри корпуса ограждена экраном, полость которого открыта со стороны узла подготовки и подачи топлива, а по всей длине камеры последнего пропущена сквозная труба, которая в виде сопла введена в осевое окно вихревой камеры горелки с кольцевым проходом, соединена с пусковыми горелками газопроводом через воздушные эжекторы узлов розжига, а в центральной части трубы выполнен с тангенциальной закруткой проход газов пиролиза в вихревую камеру горелки.

Кроме того, параллельно конической стенке сопла со стороны вихревой камеры горелки установлена направляющая со спиральными ребрами, аналогичные ребра выполнены на сужающейся части стенки корпуса, выполненной параллельно конусу торцевой стенки.

Кроме того, штуцер золоотвода соединен через пылевой циклон с приемом дутьевого вентилятора, а термометр контроля и управления температурой среды установлен в зоне золоотвода.

Указанная совокупность отличительных признаков позволяет обеспечить аэродинамическое сопротивление проточной части вихревой горелки вплоть до минимального, уточнить входное сечение для первичного и выходное сечение для вторичного воздуха и их соотношение, что дает возможность упрощенного регулирования подачи воздуха, обеспечить надежное сжигание мазута без применения распыливающего пара, поддержание необходимой температуры газов и их расход на выходе из горелки, сжигание запыленных отходов, пиролиза твердого топлива и отходов перед последующим сжиганием, сжигания обводненных органических отходов, а также обеспечить возможность форсированного режима горения, что позволяет повысить эффективность нового изделия относительно известных подобных устройств.

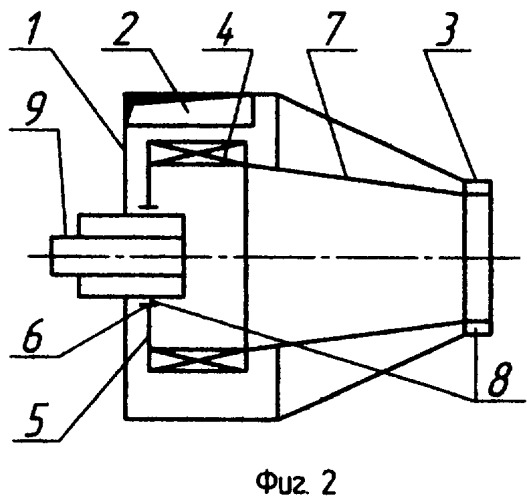

На фиг.1 изображен график зависимости сопротивления (Eu=Δp/ρw2) тангенциального лопаточного завихрителя при относительном диаметре сопла dc/dз=0,8-1,0, отличающегося минимальным аэродинамическим сопротивлением, а также кольцевого прохода вокруг сопла, в зависимости от относительного сечения входа воздуха в проточную часть вихревой секции горелки. Из графика (на фиг.1) видно, что при равном сопротивлении лопаточного завихрителя и кольцевого прохода вокруг сопла, например, при диаметре сопла горелки dc/dз=0,8; 1,0 (крайние значения) с указанием сечений прохода завихрителя и кольцевого прохода а также при Eu=0,56, соответствующим односекционной вихревой камере. Расхождение в расчетных и экспериментальных значениях заявленной площади поперечного сечения кольцевого прохода не превышает ±5%, что является допустимым, т.к. компенсируется за счет относительной свободы соотношения первичного и вторичного воздуха. Это тот случай, когда скорость на входе в обоих сечениях одинакова и расход воздуха может быть оценен пропорционально суммарной площади каждого прохода w2=Δp/ρEu. При неизменном перепаде давления (Δр) и плотности среды (ρ) изменение скорости Δw может быть представлено как Δw2=1/Eu. Из графика видно также, что сопротивление проточной части может быть снижено еще больше, если по длине камеры разместить несколько последовательных секций. Это также характерно и для других значений dc/dз, например, при dc/dз=1 (без сужения сопла): для вихревой камеры, состоящей из одной секции. При этом сопротивление секции без сужения будет еще ниже, чем при dc/dз=0,8 или 0,9. В табл.1, приведенной ниже, предлагается форма расчета на 1-6 секций при dc/dз=0,8 и на 1-4 секции при dc/dз=1,0. В этих случаях число Eu может быть снижено с 0,56 (одна секция) до 0,2, т.е. в 2,8 раза (или снижено давление в 1,67 раза). Что важно, особенно для вихревых камер малой мощности, когда малому расходу воздуха на горелку соответствует вентилятор обычно с малым располагаемым напором. Аналогичный расчет может быть представлен и для промежуточного значения dc/dз=0,9 на 1-5 секций.

| Таблица 1 | |||||||

| Расчет количества секций (n) | |||||||

| Eu | Δw | n | |||||

| dc/dз=0,8 | |||||||

| 0,040 | 0,170 | 0,1 | 0,56 | 1,336 | 1 | 0,21 | 1 |

| 0,020 | 0,055 | 0,075 | 0,3 | 1,825 | 1,366 | 0,105 | 2 |

| 0,015 | 0,031 | 0,046 | 0,25 | 2,0 | 1,497 | 0,069 | 3 |

| 0,012 | 0,021 | 0,033 | 0,22 | 2,13 | 1,596 | 0,0526 | 4 |

| 0,011 | 0,015 | 0,026 | 0,21 | 2,182 | 1,633 | 0,042 | 5 |

| 0,01 | 0,01 | 0,02 | 0,2 | 2,237 | 1,67 | 0,034 | 6 |

| dc/dз=1,0 | |||||||

| 0,040 | 0,100 | 0,14 | 0,4 | 1,58 | 1 | 0,221 | 1 |

| 0,030 | 0,060 | 0,09 | 0,28 | 1,89 | 1,196 | 0,108 | 2 |

| 0,026 | 0,034 | 0,06 | 0,26 | 1,961 | 1,241 | 0,074 | 3 |

| 0,022 | 0,022 | 0,044 | 0,25 | 2,0 | 1,266 | 0,056 | 4 |

Примечание: Δw2=1/Eu;

При конструировании вихревой секционированной камеры с dc/dз=1 невозможно организовать кольцевой проход в виде сплошной щели без изменения диаметра сопла. Поэтому в такой конструкции принята схема кольцевого прохода в наборе коаксиального ряда патрубков ( в форме трубного колена), которые при установке развернуты по направлению спирального вращения потока. Диаметр завихрителя и сопла каждой секции не изменяется, поток омывает патрубки выхода вторичного воздуха с наружной стороны. Необходимое требование - это обеспечение соответствия коэффициента сопротивления потоку через патрубок, загнутый под углом 90°, расчетному значению. В табл.2 приведена зависимость коэффициента сопротивления от количества секций.

| Таблица 2 | ||||

| Зависимость коэфф. сопротивления от количества секций (n) | ||||

| n | 1 | 2 | 3 | 4 |

| Eu=0,5ζ | 0,4 | 0,28 | 0,262 | 0,25 |

| R/d | 0,5 | 0,35 | 0,33 | 0,31 |

R - радиус гиба патрубка; n - количество секций в камере;

d - диаметр патрубка.

Увеличение времени пребывания капель в вихревой камере обеспечивается при больших значениях геометрической характеристики S0 (интенсивность крутки потока при равенстве температуры на входе и выходе).

S0=(dc/dз)/(Fвх/Fз),

где dc - диаметр сопла, м;

dз - диаметр завихрителя, м;

Fвх - суммарная площадь входа воздуха в завихритель, м2;

Fз - площадь поперечного сечения завихрителя, м2.

Параметр крутки выражен отношением момента количества движения входного тангенциального потока к моменту количества движения выходного потока.

Интенсивность крутки при горении (Sг) зависит от температуры входа (Твх, К) и выхода (Твых, К) Sг=S0(Твх/Твых) и имеет меньшие значения за счет увеличения сопротивления высокотемпературного потока на выходе. Основная камера имеет оптимальные размеры проточной части: dс/dз=0,8; Fвх/Fз=0,04; S0=(0,8/0,04)=20.

Увеличение S0 обеспечивается повышением dc/dз, а суммарное сечение входа завихрителя составляет 0,01-0,02 площади его поперечного сечения. При dc/dз=1 увеличение максимальное, когда диаметр сопла равен диаметру завихрителя. При Fвх/Fз=0,01-0,02 и dс/dз=1 геометрическая характеристика составляет соответственно S0=100-50.

При этом Eu=1-0,2. Если при и основной камеры Eu=0,56, то это означает, что при неизменном давлении в корпусе на входе в вихревую камеру узла подачи топлива скорость будет выше, тангенциальная составляющая скорости в камере узла будет также выше, что положительно влияет на увеличение времени пребывания в ней.

При уменьшении Fвх/Fз<0,01 вихревые бесфутеровочные камеры не использовались и практический интерес к ним неизвестен. Предполагается, что с уменьшением сечения входа возможен выход из режима автомодельности. Кроме того, возрастает погрешность в установке размеров проточной части при изготовлении.

О влиянии температуры и геометрической характеристики на интенсивность крутки при горении можно судить из табл.3.

| Таблица 3 | ||||||

| Интенсивность крутки при горении | ||||||

| Характеристика | S0 | Твх, К | Твых, K | Sг | ||

| Основная камера(о) | 20 | 373 | 2313 | 3,23 | 5,0 | 10,8 |

| Топливная камера (т) | 10050 | 373 | 1073 | 34,817,4 | 2,5 | 5,4 |

Несмотря на то что интенсивность крутки при горении (Sг) снижается, она у вихревой камеры узла подачи топлива остается больше, чем у основной, в 5,4-10,8 раза.

При увеличении Fвх/Fз>0,02 интенсивность крутки снижается относительно Fвх/Fз=0,01 более чем в два раза, а расход воздуха существенно не возрастает из-за увеличения коэффициента сопротивления.

Ограничение в расположении мазутной форсунки на расстоянии 0,25-0,5 длины топливной камеры вдоль оси от ее торца вызвано следующим. При расстоянии менее 0,25 длины камеры факел забрасывает непрореагировавший мазут на торцевую стенку и коксуется на ней.

При длине более 0,5 факел не может сохранить свою устойчивость и оторвется от сопла вихревой камеры подачи топлива или возникнет вибрационный режим, что срывает или значительно ухудшает процесс горения. Конструктивно наиболее удачно размещение форсунки по длине камеры сразу после завихрителя, длина которого находится в тех же пределах. Размещение форсунки в поперечном сечении камеры перпендикулярно оси горелки позволяет ввести спрей от форсунки полностью в факел, где происходит трансформация капель для последующего окончательного сжигания в основной камере.

Значение диаметра факела и окна в торцевой стенке завихрителя вихревой камеры может быть определено по эмпирической формуле, установленной в результате исследований:

dф/dс=do/dc=S0/(0,8+1,25S0).

Значение диаметра факела при заданных геометрических размерах камеры (S0≥20) составляет порядка 0,8 диаметра сопла.

Расчет размеров горелки ведется сначала для основной камеры, когда определяются ее диаметры завихрителя и сопла, сечение входа воздуха, а затем диаметр осевого окна на торцевой стенке. Последний является диаметром сопла и завихрителя вихревой камеры узла подачи топлива, без учета кольцевого прохода. Диаметр камеры (завихрителя) определяется из расчета удельной тепловой нагрузки поперечного сечения основной камеры (для мазута qF=25 МВт/м2).

Центробежные двухкомпонентные форсунки могут обеспечивать наилучшее качество распыливания только при расчетном давлении, поэтому регулирование производительности изменением располагаемого давления без ухудшения процесса невозможно. Выход из положения - это применение нескольких форсунок при неизменном давлении мазута. Производительность одной форсунки 30-40% суммарной нагрузки горелки при наличии их в количестве минимум трех штук. Регулировка мощности горелки производится включением отдельных форсунок. Подача воды на отключенную по мазуту форсунку остается для сохранения ее рабочего состояния. Однако на горелке малой мощности вышеуказанный вариант может оказаться неработоспособным из-за малого диаметра отверстий одиночных форсунок и их частого забивания. В этом случае может быть использован вариант с одной форсункой, состоящей из двух ступеней. Первая ступень - это двухкомпонентная центробежная форсунка, вынесенная за пределы горелки, используемая в качестве смесителя-эмульгатора. Вторая ступень - это струйная форсунка с регулируемым размером сопла путем ввода в него подвижного штока, закрывающего часть сечения с сохранением рабочего давления смеси.

Использование предложенного вихревого смесителя, подключенного к соплу вихревой камеры горелки для эффективного снижения температуры продуктов горения, оправдано, т. к. взаимодействие закрученных потоков факела догорающего в смесителе и вращающихся спутными восемью потоками свежего воздуха или запыленного отходами обеспечивают быстрое догорание в ограниченном объеме в отличие от аналога, где выполняется взаимодействие всего двух коаксиальных потоков, которые искусственно вытягивают зону горения по длине устройства и тем самым увеличивают длину и массу наиболее тяжелой части агрегата. Рассекатель, обеспечивающий равномерность распределения закрученных потоков внутри рубашки и являющийся ее ребром жесткости, размещен по всей длине рубашки с высотой острой кромки 0,25-0,3 диаметра сопла горелки, а продольные каналы размещены предпочтительно в первой половине смесителя для сохранения общей поступательности движения к выходу через сопла с минимальным сопротивлением, причем для обеспечения равномерности поступления воздуха каналы в рубашке и уравнительных трубах размещены по длине в шахматном порядке. В предложенном устройстве факел не имеет самостоятельного выхода на выхлоп, выход осуществляется через восемь сопел, окружающих факел, в выхлопной короб. В соединении со смесителем наиболее эффективной является проточная часть горелки с соплом, равным диаметру завихрителя (например, четырехсекционная), а наличие форсажных газовых форсунок позволяет осуществить кратковременно повышение температуры потока в процессе регулирования. Для каналов смесителя выбрана проточная часть, наиболее приближенная к каналам проточной части горелки. Канал с острой входной кромкой имеет коэффициент сопротивления, равный Eu=0,25 или ζ=0,5. Уравнительные трубы с обеих сторон сообщаются с полостями корпуса горелочной части и смесителя, обеспечивая равное давление воздуха на входе во все каналы. Сечение прохода воздуха через каналы распределительной рубашки и уравнительных труб смесителя определяется из баланса смешения. Если температура продуктов сгорания на выходе из горелки 2100°С, температура холодного воздуха 50°С, а температура смеси 500°С, то суммарное сечение входных каналов смесителя составит 0,485 поперечного сечения сопла горелки. Величину воздушного потока можно заменить проходным сечением каналов. В табл. 4 приведены результаты расчета.

Горелка со смесителем может быть использована также для дожигания пылегазовых выбросов и сжигания жидких высоковлажных отходов.

| Таблица 4 | ||||||

| Расчет проходных сечений каналов | ||||||

| Параметры | Размерность | Продукты горения | Холодный воздух | Смеситель | ||

| Температура на выходе | ||||||

| t | °С | 2100 | 50 | 500 | 400 | 300 |

| ρ | кг/м3 | 0,15 | 1,1 | 0,46 | 0,49 | 0,57 |

| Сp | ккал/кг град | 0,3 | 0,24 | 0,262 | 0,25 | 0,24 |

| - | 0,21 | - | 0,485 | 0,632 | 0,812 | |

| Входной патрубок горелки | 0,32 | |||||

| Входной патрубок смесителя | 0,73 | 0,95 | 1,22 | |||

| Входной патрубок общий | 1,58 | 1,88 | 2,31 |

Примечание:

- Тепловой поток: Q=VвρCpt=wFвхρCpt=FвхρCpt при Δp - const, w - const.

Горелка со смесителем может быть использована также для дожигания пылегазовых выбросов и сжигания жидких высоковлажных отходов.

Контейнер, размещенный по оси горелки и смесителя в обратном токе факела, представляет собой котельный нагревательный элемент, отличающийся высокой теплоотдачей, излучением и конвекцией. Размещенный в зоне центрального обратного тока он не является элементом сопротивления, поскольку обратный ток - это вторичное течение, что несколько снижает его объем, не меняя общей структуры вихревого движения. Предложенный диаметр контейнера 0,55-0,65 диаметра сопла в целях получения максимального теплосъема должен приближаться к границе обратного тока, не перекрывая ее. В расчетах следует принимать среднее значение (0,6) в целях компенсации возможных погрешностей. Например, при использовании горелки 15 МВт (17,4 Гкал/ч) диаметр камеры составит 0,9 м, без сужения сопла, диаметр факела 0,72 м, диаметр контейнера (0,6×0,9)=0,54 м.

При суммарной длине горелки и смесителя 3,5 м поверхность контейнера составит 3,14×0,54×3,5=5,93 м2, а воспринятая теплота Q=kFΔt=191242 ккал/ч (k=30 ккал/м2ч°С; F=5,93 м2; Δt=1075°C). Что составит в паре 6 атм 319 кг/ч, а в горячей воде или в обводненных отходах, нагретых до 100°С, 3,2 м3/ч. Недостаток, связанный с малым диаметром контейнера, компенсируется присоединенной к нему емкостью в циркуляционном контуре. Контейнер или присоединенный к нему объем оборудован штуцерами подачи, дренирования и циркуляции жидкости, регулирования уровня и контроля давления. Распылители для воды должны быть установлены в пределах смесителя, а для жидких отходов в пределах проточной части вихревой камеры горелки. Образующийся в контейнере пар можно использовать для распыливания отходов. Наиболее эффектное использование контейнера в чисто паровом варианте при распыливании жидких отходов посредством вихревой форсунки, размещенной на поверхности контейнера с отбором пара из внутренней полости, отсасывающего и распыливающего отходы, размещенные вне пределов горелки.

Вихревая горелка на твердом кусковом топливе, подаваемом из бункера посредством шнека (на чертежах не показано) в узле подготовки топлива, выполненном в виде вихревой камеры из конических встречносоединенных по наибольшему диаметру торцевой и сопловой стенок, работает на свежем воздухе, поступающем через завихритель в виде трубных колен. Диаметром завихрителя является окружность пересечения конических стенок камеры. Угол, образованный их пересечением, является удвоенным углом естественного откоса при движении топливных частиц, который зависит от природы топлива и находится в пределах не менее 54-80°.

В среднем угол естественного откоса составляет 35-40° и сответствует состоянию неустойчивости частиц топлива, стремящихся упасть в узкую область камеры с максимальным воздействием струй из колен завихрителя. Воздух разгоняет топливные частицы по периферии камеры, создавая два встречновращающихся и взаимодействующих потока, истирающих на стенке крупные частицы под воздействием температуры в среде с недостатком кислорода.

| Таблица 5 | ||

| Характеристика углов | ||

| Вид топлива | Угол откоса в движении, град | Угол между конусами стенок (торца и сопла), град |

| Антроцит | 27 | 54 |

| Уголь каменный | 30 | 60 |

| Уголь бурый (воздушно-сухой) | 35 | 70 |

| Торф фрезерный (воздушно-сухой) | 32 | 64 |

| Торф кусковой (воздушно-сухой) | 40 | 80 |

| Шлак | 35 | 70 |

| Зола | 40 | 80 |

Выходная кромка сопла камеры узла подготовки топлива составляет 0,4-0,5 диаметра завихрителя. Это максимально возможный диаметр, при котором топливные частицы вращаются у периферии при минимальном аэродинамическом сопротивлении.

Экспериментально установлено, что пусковая горелка должна быть расположена тангенциально в камере только на ее периферии, причем для равномерного воздействия факела на топливо необходимо иметь как минимум две пусковые горелки (не показано), которые после запуска будут работать постоянно в качестве дежурных на собственном газе пиролиза. Пусковые горелки объединены с узлами розжига растопочного газа.

Соединение узла подготовки топлива с вихревой камерой горелки выполняется через окно в торцевой стенке, равное 0,8 диаметра сопла с кольцевым проходом.

При сжигании аэросмеси топлива, поступающей из мельницы, конструкция горелки имеет особенности. Аэросмесь поступает в корпус, где закручивается и приобретает общее направление движения в сторону, противоположную выходу из горелки. При закрутке потока смесь разделяется на сильнозапыленный поток и слабозапыленный примерно поровну (45-55%), причем сильнозапыленный поток несет в себе до 80% топлива, а слабозапыленный до 20%. Разделение начинается в кольцевом пространстве между стенками корпуса и экрана и заканчивается на кромке экрана, где сильнозапыленный поток пропускается дальше в сторону узла подготовки, а слабозапыленный поток разворачивается на 180° в полость экрана, откуда - в вихревую камеру горелки. В узел подготовки топлива аэросмесь поступает через тангенциальные колена завихрителя и кольцевые проходы вокруг сквозной трубы, а в вихревую камеру горелки через лопаточный завихритель и кольцевые проходы вокруг сопла и в торцевой стенке вокруг сквозной трубы

Сквозная труба, установленная по оси узла подготовки топлива, проброшена через всю камеру и потому исключает попадание крупных частиц в проточную часть вихревой камеры горелки, куда через центр сквозной трубы поступает закрученный поток газа пиролиза через конец трубы в виде сопла, введенного в окно торцевой стенки горелки. Для сохранения вращения крупных частиц сильнозапыленного потока на стенке корпуса (в сужающейся его части) и направляющей, параллельной стенке сопла, нанесены спиральные ребра, затрудняющие непредусмотренные отложения пыли в зоне ее движения и исключающие нерегулярные броски в больших количествах.

Сквозная труба соединена также с пусковыми горелками газопроводом с отбором через донце (поз.28). Движение пирогаза в пусковую (дежурную) горелку производится с помощью вихревого эжектора узла розжига (не показано) воздухом на горение.

Известный узел розжига (пусковая горелка) состоит из вихревого эжектора, содержащего вихревую камеру с тангенциальным лопаточным завихрителем (или тангенциальным воздушным штуцером) с торцевой стенкой, оснащенной осевым окном, через которое коаксиально введены в пределах 0,08-0,8 диаметра завихрителя штуцера ввода газа пиролиза и растопочного газа и присоединенный к завихрителю пламепровод (сопло без пережима), который для удобства компоновки может быть развернут на угол до 90°. На выходе из завихрителя в стенке пламепровода вырезано вентиляционное окно, сообщающееся с цилиндрическим стабилизатором, оборудованным по оси электрической свечой.

Термометр, регистрирующий температуру среды, устанавливается в зоне золового выпуска, что позволяет регулировать температуру среды в узле подготовки. Растопочный газ отключается после вывода вихревой горелки на режим. Отвод золы из нижней части камеры происходит принудительно через циклон со сбросом очищенной среды на прием дутьевого вентилятора.

Расчет вихревой горелки на твердом топливе производится следующим образом. Принимается максимальная тепловая нагрузка поперечного сечения завихрителя (для газа 30 МВт/м2), и при известной нагрузке устанавливается диаметр завихрителя, а затем диаметр сопла вихревой камеры горения. Коэффициенты сопротивления узла подготовки топлива и вихревой камеры горения должны быть примерно одинаковы, чтобы обеспечить равенство при распределении расходов.

Экспериментально установлено, что коэффициент сопротивления (Eu) находится в четкой зависимости от геометрической характеристики, особенно в области So≥20. Поэтому о распределении потоков можно судить по геометрической характеристике камеры, откуда производится оценка основных размеров камеры узла подготовки топлива. Если у вихревой камеры горения So=20 (Fвх/Fз=0,04; dc/dз=0,8), то для узла подготовки топлива при той же So=20(dc/dз=0,5) суммарное сечение входа составит Fвх/Fз=0,5/20=0,025.

На фиг.1 изображен график зависимости коэффициента сопротивления элементов проточной части (Eu=0,5ζ) в зависимости от их проходных сечений.

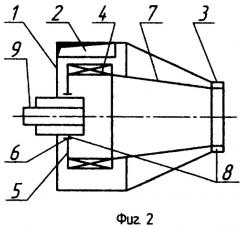

На фиг.2 представлен продольный разрез горелки с односекционной вихревой камерой при dc/dз<1,0.

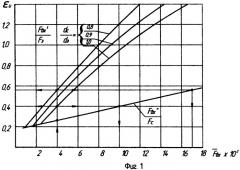

На фиг.3 представлен продольный разрез горелки с односекционной вихревой камерой при dс/dз=1,0.

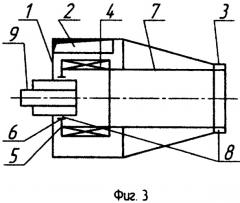

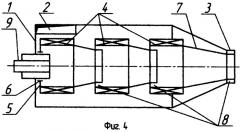

На фиг.4 представлен продольный разрез горелки с трехсекционной вихревой камерой при dс/dз<1,0.

На фиг.5 представлен продольный разрез горелки с четырехсекционной вихревой камерой при dс/dз=1,0. Элементы кольцевого прохода показаны отдельными коленами, загнутыми под углом 90° и развернутыми для наглядности в сторону выхода. В действительности выход патрубков соответствует направлению винтовой линии закрутки потока в проточной части.

На фиг.6 представлен продольный разрез вихревой горелки с узлом подачи топлива в виде вихревой камеры без соплового пережима и устройством подачи жидкого топлива через механическую форсунку.

На фиг.7 представлен поперечный разрез А-А вихревой горелки по фиг.6 в месте установки механической форсунки.

На фиг.8 представлен продольный разрез вихревой горелки для газообразного и жидкого топлива, включающей проточную часть вихревой четырехсекционной горелки, смеситель и контейнер.

На фиг.9 представлен поперечный разрез Б-Б по фиг.8 в районе входных каналов смесителя с общим входным патрубком на горелку (входные каналы смесителя условно показаны в одном сечении).

На фиг.10 представлен продольный разрез вихревой горелки для аэросмеси твердого топлива и отходов, включающей узел подготовки и подачи аэросмеси с выходом газа пиролиза в односекционную вихревую камеру.

На фиг.11 представлена направляющая и/или коническая часть корпуса со спиральными ребрами (поперечный разрез В-В по фиг.10, стенки торца и сопла условно не показаны).

Вихревая горелка содержит корпус 1 с патрубками входа 2 и выхлопа 3, внутри которого последовательно и соосно размещены завихритель 4 с торцевой стенкой 5, оборудованной осевым окном 6 и соплом 7. Между стенками выхлопного патрубка 3 и сопла 7 образован кольцевой проход 8. На фиг.5 кольцевой проход представлен в виде коаксиального ряда колен из патрубков.

На торцевой стенке корпуса (фиг.6) установлен узел подачи топлива 9 в виде вихревой камеры 11 без сужения сопла, в узел подачи топлива входят устройство подачи и розжига газообразного топлива, размещенные с торца по оси камеры, завихритель 4 с торцевой стенкой 5, оборудованной осевым окном 6 и соплом 7, форсункой 10. В окнах 6 при проходах через торцевые стенки 5 предусмотрены кольцевые проходы 8. Устройство подачи жидкого топлива в виде форсунки 10 размещено радиально после завихрителя 4. В предпоследней секции (на фиг.5 не показаны) в кольцевом проходе установлены дополнительные газовые форсунки для обеспечения форсированного режима горения. 12 - вихревая камера горелки, 13 - контейнер, 14 - смеситель, 15 - короб выхода, 16 - распределительная рубашка, 17 - входная решетка, 18 - выходная решетка с восемью соплами, 19 - сопла смесителя, 20 - продольные каналы с острыми входными кромками, 21 - рассекатель, 22 - уравнительная труба, 23 - входная торцевая стенка корпуса, 24 - решетка короба выхода, 25 - входные тангенциальные каналы (трубные колена), 26 - экран, 27 - сквозная труба, 28 - донце, 29 - тангенциальный проход, 30 - направляющая, 31 - ребро, 32 - коническая часть стенки корпуса.

Вихревая горелка на газообразном и жидком топливе работает следующим образом. Включают вентилятор, узел розжига, работающий на газе от электрической свечи, и подают топливо. Жидкое топливо подают через форсунку одновременно с водой. Наилучший метод розжига при 30% нагрузки горелки, чтобы избежать динамического удара при воспламенении большого количества топлива. Обеспечение форсированного режима горения достигается при включении газовых форсунок в кольцевом проходе предпоследней секции и увеличении общей подачи воздуха. Это обусловлено необходимостью увеличения нагрузки горелки и при подъеме температуры на выходе из смесителя.

Для горелок мощностью менее 5 МВт более применим вариант с регулируемой струйной насадкой, а более 5 МВт - с несколькими центробежными форсунками. Соотношение мазут/вода предварительно принимается из расчета на 100% мазута 15-20% воды. При отключении топлива подача воды остается не только для сохранности форсунок, но и для снижения оксидов азота. В паромеханических (паровых) форсунках количество пара 30% излишне за счет несовершенства организации поверхности распыливаемого мазута, обтекаемого паром. Это следует из высокого динамического напора спрея, выходящего из паромеханической форсунки. Температура обеих сред составляет порядка 80°С, чтобы избежать образования сгустков при эмульгировании.

Горелка на твердом топливе включается, начиная с узлов розжига, включения пусковых горелок, запуска мельницы (если она не запущена). Посредством пусковых горелок температура в узле подготовки топлива поднимается до 600-800°С в зависимости от сорта топлива. При удовлетворительном качестве помола медленно увеличивается проток аэросмеси. Пусковые горелки переводятся в режим дежурных: отключается растопочный газ, и горелки начинают работать на собственном газе пиролиза в качестве регуляторов температурного режима. Контролируется температура в зоне золоотвода и в случае ее превышения уменьшается (или прекращается) подача воздуха и наоборот: в случае понижения температуры включается или увеличивается подача воздуха. Пирогаз, поступивший в проточную часть вихревой горелки, при температуре 750-800°С самовоспламеняется и, сгорая вместе с уго