Электроплавильный агрегат

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к электроплавильному оборудованию для плавки шихты, содержащей черные и цветные металлы. Электроплавильный агрегат содержит две самостоятельные индукционные системы, выполненные из конструктивно одинаковых блоков, состоящих из индукционных модулей, крепежных деталей, средств управления энергопитанием, подаваемого к индукционным модулям с разной частотой тока, и дополнительной вставки. Каждый из индукционных модулей имеет набранный из листов электротехнической стали магнитопровод с зубцом для подвода магнитного потока к активной зоне печи и ярмом для размещения на нем катушек обмотки модуля, которые соединены с катушками других модулей по заданной схеме подключения всей обмотки к сети. Дополнительная вставка выполнена с возможностью соединения с ярмом магнитопровода индукционного модуля другого блока, размещенного рядом, и имеет форму в зависимости от взаимного расположения соседних блоков. Изобретение позволяет интенсифицировать плавку с вращением металлической ванны и жидкофазным восстановлением компонентов шихты, а также обеспечивает функцию промежуточного ковша горизонтальной машины непрерывного литья заготовок. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к металлургии, а именно к электроплавильному оборудованию для плавки шихты, содержащей как черные, так и цветные металлы.

Общеизвестно значительное количество электроплавильных агрегатов, в частности дуговых переменного и постоянного токов, индукционных тигельных и канальных, плазменных и др.

В этих агрегатах чаще перерабатывают шихту из лома черных и цветных металлов и шихту из отдельных металлов, составляющих какой-либо нужный сплав. Если же в шихту вводят оксиды металлов, например, в ожелезненных окатышах, то в ограниченном количестве.

Чтобы повысить производительность электропечей, например дуговых сталеплавильных (ДСП), часто в ДСП шихту только расплавляют, расплав доводят до заданной температуры, а далее доводку расплава до состояния, пригодного, например, для разливки на машинах непрерывного литья заготовок (обезуглероживание, легирование, продувку инертным газом и многие другие операции), осуществляют на агрегатах внепечной обработки металлов.

С целью снижения расхода дорогой электроэнергии электроплавильные агрегаты оснащают устройствами предварительного нагрева шихты отходящими газами, а также разного типа горелками.

Известны металлургические агрегаты, включающие различные магнитно-гидрогдинамические устройства (МГД-устройства), позволяющие бесконтактно осуществлять силовое взаимодействие на жидкий металл [1].

Известны дуговые электросталеплавильные печи, на днище которых размещаются МГД-устройства для перемешивания жидкой стали, что значительно ускоряет ведение процесса плавки стали [2, с.34, с.44].

Размещаемые на днище МГД-устройства предназначаются только для перемешивания стали и не выполняют других возможных и полезных действий.

Известен агрегат [3], в котором осуществляют очистку стали от неметаллических включений, например от оксида алюминия, перед подачей стали в промежуточный ковш машины непрерывного литья заготовок. Кольцевое МГД-устройство в этом агрегате в круглой камере приводит во вращение сталь, что и обеспечивает очистку стали от неметаллических включений за счет центробежных сил. Недостатки: в агрегате нет устройств, позволяющих в процессе обработки стали поддерживать необходимую температуру; агрегат не приспособлен для проведения каких-либо других металлургических операций, кроме очистки жидкой стали от неметаллических включений; наличие значительного проема в кольце МГД-устройства снижает эффект вращения металла электромагнитным полем.

Известен принятый нами за ближайший аналог плавильный агрегат [4], который по сути является электроплавильным агрегатом.

Известный электроплавильный агрегат содержит плавильную камеру с охлаждаемыми футерованными трубчатыми стенками и футерованным днищем, выполненными из прозрачного для электромагнитного поля металла, охлаждаемую герметичную крышку плавильной камеры с отверстиями для подачи через них шихты на плавку и отвода газовой фазы, размещенные вокруг стенок и под днищем две самостоятельные индукционные системы для обеспечения плавки шихты и выплавки металла и вращения расплава, и дополнительную камеру с крышкой, сообщающуюся с плавильной камерой через металлопровод, донные и боковые летки слива металла из плавильной камеры, защитный кожух части плавильного агрегата.

Главным достоинством ближайшего аналога является то, что в нем создаются условия, позволяющие в расплавленной подложке из жидкой металлической фазы образовывать лунку параболической формы, в которой далее можно вести плавку шихты, состоящую до 100% из оксидов металлов, причем при проведении плавки обеспечивать необходимые специальные условия, например создавать в плавильной камере безокислительную атмосферу, повышенное или пониженное давление газа и т.д.

Недостатком ближайшего аналога является то, что две самостоятельные индукционные системы, одна из которых обеспечивает только плавку шихты и выплавку продукции, а другая - только вращение расплава, конструктивно выполнены по-разному и питаются токами разной частоты. Индукционная система плавки шихты и выплавки продукции включает индуктор, витки которого размещены вокруг плавильной камеры, причем наклонно, поскольку с одной стороны под нижним витком проходит металлопровод, соединяющий плавильную камеру с дополнительной камерой. Наклонное размещение витков индуктора негативно влияет на распределение создаваемого электромагнитного поля, передающего энергию вращающейся металлической и шлаковой фазам. Чтобы наклон витков был небольшим, приходится ограничивать размер металлопровода, соединяющего плавильную камеру с дополнительной камерой, а это может приводить к замораживанию металла в металлопроводе.

Недостатком ближайшего аналога является также то, что конструктивно индукционные системы имеют значительные отличия и то, что каждая из систем выполняет только одну функцию (или расплав шихты и выплавка продукции, или вращение расплава). Для ряда разработанных новых металлургических технологий, получивших патентную защиту, которые могут быть реализованы на предлагаемом электроплавильном агрегате, выполнение каждой индукционной системой только одной функции экономически не выгодно.

Сущность предлагаемого технического решения заключается в следующем. Предлагается электроплавильный агрегат, содержащий плавильную камеру с охлаждаемыми футерованными трубчатыми стенками и футерованным днищем, выполненными из прозрачного для электромагнитного поля металла, охлаждаемую герметичную крышку плавильной камеры с отверстиями для подачи через них шихты на плавку и отвода газовой фазы, размещенные вокруг стенок и под днищем две самостоятельные индукционные системы для обеспечения плавки шихты и выплавки металла и вращения расплава, и дополнительную камеру с крышкой, сообщающуюся с плавильной камерой через металлопровод, донные и боковые летки слива металла из плавильной камеры, защитный кожух части плавильного агрегата, отличающийся тем, что две самостоятельные индукционные системы выполнены из конструктивно одинаковых блоков, состоящих из индукционных модулей, крепежных деталей, средств управления энергопитанием, подаваемого к индукционным модулям с разной частотой тока, и дополнительной вставкой, при этом каждый из индукционных модулей имеет набранный из листов электротехнической стали магнитопровод с зубцом для подвода магнитного потока к активной зоне печи и ярмом для размещения на нем катушек обмотки модуля, которые соединены с катушками других модулей по заданной схеме подключения всей обмотки к сети, а дополнительная вставка выполнена с возможностью соединения с ярмом магнитопровода индукционного модуля другого блока, размещенного рядом, причем форма указанных дополнительных вставок выполнена в зависимости от взаимного расположения соседних блоков. Дополнительная вставка по форме может быть выполнена с возможностью обеспечения размещения блоков индукционных модулей на цилиндрической поверхности плавильной камеры плавильного агрегата, а также может быть выполнена с возможностью обеспечения размещения блоков индукционных модулей на днище плавильной камеры плавильного агрегата по окружности. Зубец магнитопровода может частично охватывать катушки обмотки модуля, образуя полузакрытый паз. Средство управления энергопитанием индукционных модулей может включать устройства подачи к ним тока высокой частоты, когда индукционные модули выполняют функцию подачи энергии на расплавление шихты и получения продукции из расплава, и включать устройства подачи к ним тока низкой частоты, когда индукционные модули выполняют функцию вращения расплава в плавильной камере агрегата.

В предлагаемом техническом решении сохраняются отмеченные достоинства ближайшего аналога и устраняются недостатки.

Главной особенностью предлагаемого технического решения является то, что размещаемые вокруг стенок и под днищем плавильной камеры агрегата две самостоятельные индукционные системы по обеспечению плавки шихты и выплавки продукции и по созданию вращения расплава выполнены из конструктивно одинаковых блоков, содержащих индукционные модули. Практически блоки с индукционными модулями заменяют тигельное и МГД-устройства, которые имеют место в прототипе.

К индукционным модулям может подаваться ток высокой частоты, когда надо плавить шихту и ее нагревать, и низкой частоты, когда надо вращать расплав. Из этого следует, что каждая самостоятельная индукционная система может выполнять и функцию расплава шихты и ее нагрева и функцию вращения расплава. При необходимости обе индукционные системы могут выполнять одинаковые функции, работая совместно, или работать единолично, выполняя разные функции.

Эффективность подвода магнитного потока к активной зоне печи зависит от того, как выполнены ярмо и зубец магнитопровода индукционного модуля. Чтобы иметь максимальную эффективность подвода магнитного потока к активной зоне печи к магнитопроводам индукционных модулей, в частности, к ярму магнитопровода и рекомендуется подсоединять дополнительные вставки, форма которых зависит от того, в каком месте размещаются блоки, содержащие индукционные модули. Для всех индукционных модулей в каждой самостоятельной индукционной системе ярмо становится как бы общим, что и повышает эффективность подвода магнитного потока к активной зоне печи. Эффективности подвода магнитного потока к активной зоне печи способствует также и рекомендация зубцом магнитопровода перекрывать часть катушек обмотки модуля.

Предлагаемый электроплавильный агрегат предназначается, главным образом, для реализации ряда разработанных новых металлургических технологий, уже получивших патентную защиту. Все новые металлургические технологии предусматривают применение метода, названного "плавка с вращением и жидкофазным восстановлением" (ПВЖФВ).

Вращение расплава позволяет образовывать в жидкой металлической фазе лунку параболической формы, в которую и рекомендуется подавать шихту на переработку. Если шихта будет из металлического лома, то лом расплавится в указанной лунке и пополнит металлическую фазу. Однако лом лучше переплавлять в электроплавильных агрегатах, о которых сказано выше.

Для метода ПВЖФВ в лунку на плавку лучше подавать шихту, состоящую до 100% из оксидов металлов. После расплавления шихты в лунке будет образован жидкий шлак, который не будет оказывать агрессивного действия на футеровку плавильной камеры агрегата, т.к. с футеровкой не будет иметь контакта.

Конечно, из шлака в лунке углеродом можно восстановить металлы из оксидов и перевести их в металлическую фазу. Но при этом: будет расходоваться дополнительная энергия на восстановление оксидов, т.к. реакции восстановления эндотермические, т.е. с поглащением тепла; будет образовываться много газовой фазы, которую надо отводить и пропускать через дорогие газоочистительные устройства; нельзя будет осуществлять восстановление отдельных оксидов, создавая в плавильной камере агрегата условия для вакуумирования и т.д.

В предлагаемом агрегате предусматривается герметизация плавильной камеры, причем и во время процесса восстановления металла из оксидов. А это возможно, если металлы из оксидов восстанавливаются металлическими восстановителями. Реакции восстановления металлов из большинства оксидов металлическими восстановителями не дают газовой фазы и проходят с выделением тепла, т.к. реакции экзотермические. При восстановлении металлическими восстановителями отдельных оксидов, например оксидов цинка и магния, образуется газовая фаза, но эта газовая фаза будут представлять собой пар восстановленного металла, причем чистого металла. Такой пар далее может быть превращен в нужную товарную продукцию.

Сказанное выше позволяет назвать процесс переработки оксидсодержащей шихты электроэкзоплавкой.

Чтобы на ЭПА можно было реализовывать разные новые металлургические технологии, отдельные узлы агрегата рекомендуется выполнять взаимозаменяемыми, сохраняя при этом неизменными главные узлы агрегата и системы обслуживания, например системы электропитания, охлаждения, управления и др.

Главными взаимозаменяемыми узлами можно назвать крышки, устанавливаемые на плавильную и дополнительную камеры. Крышка на плавильной камере должна выполняться пригодной для применения выбранной технологии плавки и иметь, например, достаточное количество оснащенных устройствами отверстий, через которые шихта должна поступать на плавку, вводиться необходимые добавки, отводится газ, шлак через шлакоотсос и т.д.

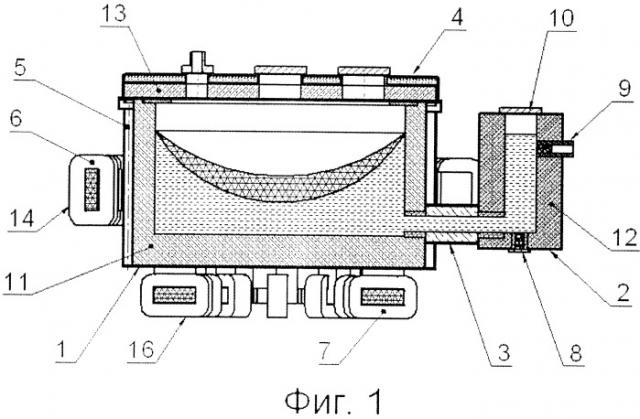

На фиг.1 изображен разрез электроплавильного агрегата в вертикальной плоскости, проходящей через ось плавильной камеры агрегата и ось дополнительной камеры агрегата, в условиях наличия в плавильной камере жидких металла и шлака и в дополнительной камере - жидкого металла.

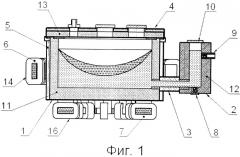

На фиг.2 - вид на агрегат сверху, без устанавливаемой на плавильной камере крышки, где показана самостоятельная индукционная система, размещаемая вокруг корпуса плавильной камеры и содержащая блоки с индукционными модулями. (Кожух плавильной камеры агрегата, устройства по удержанию размещаемых блоков вокруг корпуса плавильного агрегата и элементы подвода электропитания к блокам условно не показаны).

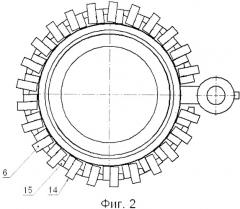

На фиг.3 - вид на агрегат снизу, где показана самостоятельная индукционная система, размещаемая под днищем и содержащая блоки с индукционными модулями (устройства подвода блоков к днищу и элементы подвода электропитания к блокам условно не показаны).

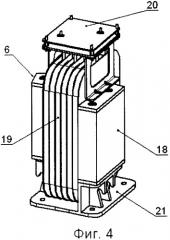

На фиг.4 - блок с индукционным модулем, размещаемым относительно стенок плавильной камеры.

На фиг.5 - блок с индукционным модулем, размещаемым под днищем плавильной камеры.

Предлагаемый электроплавильный агрегат содержит плавильную камеру 1 (см. фиг.1) и дополнительную камеру 2. Между камерами размещен футерованный металлопровод 3, проходное сечение которого должно выполняться таким, чтобы исключалось его промерзание за период плавки заданной порции шихты. Охлаждаемые трубчатые стенки 5 плавильной камеры и ее днище выполняются из прозрачного для электромагнитного поля металла - нержавеющей стали или меди. Стенки плавильной и дополнительной камер и их днища содержат огнеупорную футеровку 11, 12.

Вокруг трубчатых стенок 5 плавильной камеры 1 размещается самостоятельная индукционная система 14 из блоков 6. В системе 14 число блоков 6, содержащих индукционные модули, должно быть кратно трем, например, включать 24 блока 6 (см. фиг.2).

Относительно днища плавильной камеры 1 размещается самостоятельная индукционная система 16 из блоков 7. В системе 16 число блоков 7, содержащих индукционные модули, также должно быть кратно трем, например, включать 12 блоков 7 (см. фиг.3).

Донная 8 и боковая 9 летки для слива металлической фазы размещены в дополнительной камере 2. Для слива шлака летка не предусматривается. Шлак из плавильной камеры лучше удалять шлакоотсосом, труба шлакопровода которого может вставляться через центральное отверстие в охлаждаемой крышке 4. Удаление шлака через шлакопровод возможно также, если крышка будет полностью загерметизирована и в плавильной камере будет создаваться повышенное давление газа. При определенном размещении ЭПА на опорах возможна организация сифонного слива шлака из плавильной камеры.

Решение не предусматривать размещения на днище плавильной камеры шлаковой летки, во-первых, улучшает работу с размещаемой относительно днища самостоятельной индукционной системой 16, во-вторых, делает не нужной размещение под днищем плавильной камеры устройств для слива и транспортирования шлака и, в-третьих, для ряда разработанных новых металлургических технологий позволяет более эффективно производить операции по удалению из плавильной камеры шлаковой фазы, удалять, например, шлак, когда в плавильной камере будут происходить накапливание металлической фазы и др.

Показанная на фиг.1 сменяемая, охлаждаемая и имеющая футеровку 13 крышка 4 представляет собой один из возможных вариантов ее применения, например, когда все отверстия в крышке перекрыты, кроме одного, и идет расход жидкого безуглеродистого железа через летку 9. На фиг.1 металл к летке 9 подается через дополнительную камеру 2 за счет вращения жидкой фазы в плавильной камере 1. Однако, если вращения жидкого металла в плавильной камере агрегата будет недостаточно, чтобы его подать к сливной летке 9, то через не перекрытое отверстие в крышке можно будет в плавильной камере создать повышенное давление, например, инертного газа, и за счет этого давления через сливную летку 9 обеспечивать подачу жидкого металла, например, или в ковш, или сразу в кристаллизатор горизонтальной машины непрерывного литья.

В большинстве разработанных металлургических технологий в плавильную камеру, через одно из отверстий в крышке, используя, например, шнековый питатель, должна подаваться измельченная шихта. В случае переработки на агрегате металлического лома, например, для создания в плавильной камере агрегата жидкой вращающейся металлической подложки, его подача через отверстия в крышке может быть затруднена. В этом случае на агрегате лучше иметь временно удаляемую крышку, загрузку лома в плавильную камеру вести корзинами, как это часто делают, после чего крышка устанавливается на место.

Конструкция ЭПА должна быть удобной в обслуживании как в период подготовки агрегата к работе, так и во время проведения плавок.

Вращение металлической фазы в плавильной камере агрегата предохраняет футеровку стенок от разъедающего действия жидкого шлака, но, если температура расплава будет высокой, например порядка 1800-2000°С, и окружная скорость расплава у стенок агрегата также будет высокой, например порядка 3 м/с, то размыв огнеупора становится возможным. Однако по достижении определенной толщины футеровки на ней будет образовываться гарниссаж, который не хуже огнеупора будет пропускать электромагнитное поле, т.к. его температура всегда будет выше температуры точки Кюри. Тепловой поток через гарниссаж и огнеупор к охлаждаемым трубчатым стенкам увеличится, что для ряда разработанных новых металлургических технологий следует считать положительным фактором, поскольку указанные металлургические технологии предусматривают восстановление оксидов металлов сильными металлическими восстановителями, реакции которых носят экзотермический характер, т.е. с выделением тепла. Часто тепла выделяется больше, чем это надо для ведения процесса плавки. Лишне тепло в охлаждаемых трубах будет или нагревать воду, пригодную для подачи в отопительную систему, или превращаться в пар, пригодный для подачи в турбину, вырабатывающую электроэнергию.

Следует отметить еще одно преимущество работы ЭПА с гарниссажем. Если необходим перерыв в плавке шихты в ЭПА, то перед перерывом необязательно гарниссаж с футеровки сплавлять. Лучше его оставить, и когда наступит время вновь вводить ЭПА в работу и потребуется вновь нагревать футеровку по установленному режиму, то этот режим может быть выполнен за счет соответствующего нагрева гарниссажа.

Компенсацию расхода огнеупорной футеровки днища лучше всего производить широко известным в металлургии методом наплавки на днище соответствующего порошка. После слива металла и шлака из плавильной камеры агрегата и удаления с нее крышки 4 (см. фиг.2) на днище сразу необходимо подать порцию специального порошка, позволяющего при наплаве днища применить метод СВС (самораспространяющийся высокотемпературный синтез), который будет осуществляться после того, как порошок на днище нагреется от тепла футеровки до температуры порядка 600°С.

Вид на фиг.2 показывает, как размещены блоки 6 в самостоятельной индукционной системе 14 и дополнительные вставки 15 относительно трубчатых стенок плавильной камеры агрегата. Отдельно блок 6 показан на фиг.4. В блоке 6 размещен индукционный модуль, включающий магнитопровод 18 с ярмом и зубцом и катушки 19 обмотки модуля. Блок 6 имеет также элементы 20, обеспечивающие подвод электропитания к катушкам обмотки модуля, и элементы 21, позволяющие осуществить на опорной металлоконструкции установку блока 6 с индукционным модулем относительно охлаждаемой стенки плавильной камеры агрегата. Самостоятельная индукционная система 14 ЭПА на опорной металлоконструкции устанавливается стационарно.

Вид на фиг.3 показывает, как размещены блоки 7 в самостоятельной индукционной системе 16 и дополнительные вставки 17 относительно днища плавильной камеры агрегата. Отдельно блок 7 показан на фиг.5. В блоке 7 размещен индукционный модуль, включающий магнитопровод 22 с ярмом и зубцом и катушки 23 обмотки модуля. Зубец магнитопровода может быть выполнен так, что он будет перекрывать часть катушек обмотки модуля (на фиг.2 и 4 зубец магнитопровода показан без перекрытия части обмотки модуля). Блок 7 имеет устройство 24, обеспечивающие подвод электропитания к катушкам обмотки модуля (см. фиг.5), и устройство 25, позволяющее устанавливать блок 7 на опорную плиту 26.

С помощью специального устройства (на фигурах не показанного) блоки 7 могут подводиться под днище плавильной камеры ЭПА и к ней поджиматься, причем располагаться относительно днища так, как это показано на фиг.3.

В ЭПА только один стационарно установленный узел - самостоятельная индукционная система 14. Остальные комплектующие ЭПА узлы: крышки, плавильная камера, дополнительная камера, самостоятельная индукционная система 16, всякие вспомогательные устройства могут быстро с ЭПА сниматься и удаляться на отведенные площадки для выполнения, например, каких-либо ремонтных операций, перефутеровки и т.п.

В качестве иллюстрации представим работу предлагаемого электроэкзоплавильного агрегата в составе технологического оборудования при переработке доменного шлака (ДТП) Нижне-Тагильского Металлургического Комбината (НТМК). Большая часть ДШ НТМК, которого домны комбината выдают в год более 2-х млн. тонн, после некоторой переработки и практически почти даром (лишь бы шлак вывезли с комбината) отправляется на дорожное покрытие.

В каждой тонне ДШ НТМК содержится [5, стр.50, табл.2.2]: до 10% TiO2; 30% SiO2; 31% CaO; 14% Al2О3; 12% MgO; 0,25% V2O5, а также немного оксидов Fe и Mn. Если посчитать, сколько в 2-х млн. т ДШ будет Ti, Si, Ca, Al, Mg и V, то окажется, что в щебенку для дорожного покрытия ежегодно уходит: Ti - 120000 т; Si - 280000 т; V - 5000 т; CaO - 620000 т; Al2О3 - 290000 т; MgO - 240000 т.

Разработанная технология безотходной, энергосберегающей и экологически чистой переработки ДШ, которая сейчас в ФИПСе проходит стадию патентования, позволяет получать из ДШ титансодержащую лигатуру, ферросилиций марки ФС 75 и плавленый клинкер для производства высокоглиноземистого цемента. По этой технологии в одном предлагаемом электроплавильном агрегате можно в течение года переработать до 100000 т ДШ, причем с прибылью не менее 100 долл. на одну тонну ДШ.

Краткое изложение технологии переработки ДШ заключается в следующем. В плавильной камере агрегата расплавляется железо, которое далее приводится во вращение с образованием лунки параболической формы. В этой лунке по определенному режиму плавится ДШ. Оксиды кремния, титана и ванадия, после ряда операций, в конечном итоге восстанавливаются алюминием до металла и уходят в металлическую фазу. В шлаковой фазе остаются оксиды кальция, магния, алюминия из ДШ и оксид алюминия, образовавшийся в результате восстановления оксидов кремния, титана и ванадия. Не исключается присутствие в шлаке некоторого количества не восстановленного оксида титана, т.к. оксид титан относится к трудно восстановимым оксидам.

На восстановление указанных оксидов из каждой тонны ДШрасходуется порядка 225 кг Al, при этом будут выделяться порядка 800 кВт.ч энергии и не выделяться газ, что и делает технологию безотходной, энергосберегающей и экологически чистой.

Разница в стоимости получаемой продукции и стоимостью затрат на алюминий и определяют указанную выше прибыль.

Технический результат от применения заявляемого объекта заключается в следующем:

в электроплавильном агрегате может быть реализован метод ПВЖФВ (плавка с вращением и жидкофазным восстановлением), позволяющий значительно интенсифицировать процесс плавки шихты;

агрегат пригоден для выполнения многих новых металлургических процессов (более 15-ти), получивших патентную защиту, а также для применения в составе технологического оборудования мини-металлургических объектов, которые в настоящее время фирмами ряда стран, например Германии, Австрии, Италии и др., возводятся и сдаются "под ключ";

агрегат может выполнять и функцию плавки шихты, и функцию, например, промежуточного ковша горизонтальной машины непрерывного литья заготовок (ГМНЛЗ), причем при подаче металла в кристаллизатор ГМНЛЗ металлу обеспечивается дополнительная очистка от неметаллических включений, что повышает качество отливаемой заготовки;

снижается расход огнеупорного материала на футеровку плавильной камеры агрегата, поскольку плавку можно вести с образованием гарниссажа;

применение на агрегате в самостоятельных индукционных системах конструктивно одинаковых блоков с индукционными модулями, пригодных для выполнения одинаковых и разных функций, упрощает изготовление систем и, главное, позволяет с наибольшим эффектом реализовывать новые металлургические технологии, в которых предусматривается восстановление оксидов сильными металлическими восстановителями, при которых может выделяться значительное количество тепла.

Литература

1. Верте Л.А. МГД-техника в производстве черных металлов. М.: Металлургия, 1990, 120 с.

2. Никольский Л.Е., Зинуров Е.Ю. Оборудование и проектирование электросталеплавильных цехов. М.: Металлургия, 1993, с.34, с.41-44.

3. Лопухов Г.А. Реферат в журнале "Новости черной металлургии за рубежом", 1997, №1. С.64-67.

4. Патент Российской Федерации №2207478. Авторы Коршунов Е.А, Сарапулов Ф.Н., Буркин С.П., Тарасов А.Г., Арагилян О.А., Третьяков B.C. Плавильный агрегат. Опубл. 27.06.2003.

5. Дерябин Ю.А., Смирнов Л.А., Дерябин А.А. Перспективы переработки чинейских титаномагнетитов. Екатеринбург, Средне-Уральское кн. изд-во, 1999. 368 с.

1. Электроплавильный агрегат, содержащий плавильную камеру с охлаждаемыми футерованными трубчатыми стенками и футерованным днищем, выполненными из прозрачного для электромагнитного поля металла, охлаждаемую герметичную крышку плавильной камеры с отверстиями для подачи через них шихты на плавку и отвода газовой фазы, размещенные вокруг стенок и под днищем две самостоятельные индукционные системы для обеспечения плавки шихты и выплавки металла и вращения расплава и дополнительную камеру с крышкой, сообщающуюся с плавильной камерой через металлопровод, донные и боковые летки слива металла из плавильной камеры, защитный кожух части плавильного агрегата, отличающийся тем, что две самостоятельные индукционные системы выполнены из конструктивно одинаковых блоков, состоящих из индукционных модулей, крепежных деталей, средств управления энергопитанием, подаваемого к индукционным модулям с разной частотой тока, и дополнительной вставки, при этом каждый из индукционных модулей имеет набранный из листов электротехнической стали магнитопровод с зубцом для подвода магнитного потока к активной зоне печи и ярмом для размещения на нем катушек обмотки модуля, которые соединены с катушками других модулей по заданной схеме подключения всей обмотки к сети, а каждая дополнительная вставка выполнена с возможностью соединения с ярмом магнитопровода индукционного модуля другого блока, размещенного рядом, и имеет форму в зависимости от взаимного расположения соседних блоков.

2. Электроплавильный агрегат по п.1, отличающийся тем, что дополнительная вставка по форме выполнена с возможностью обеспечения размещения блоков индукционных модулей на цилиндрической поверхности плавильной камеры плавильного агрегата.

3. Электроплавильный агрегат по п.1, отличающийся тем, что дополнительная вставка по форме выполнена с возможностью обеспечения размещения блоков индукционных модулей на днище плавильной камеры плавильного агрегата по окружности.

4. Электроплавильный агрегат по п.1, отличающийся тем, что зубец магнитопровода частично охватывает катушки обмотки модуля, образуя полузакрытый паз.

5. Электроплавильный агрегат по п.1, отличающийся тем, что средства управления энергопитанием индукционных модулей включают устройство подачи к ним тока высокой частоты, когда индукционные модули выполняют функцию подачи энергии на расплавление шихты и получения продукции из расплава, и устройство подачи к ним тока низкой частоты, когда индукционные модули выполняют функцию вращения расплава в плавильной камере агрегата.